热镀锌板冲压“掉粉”原因分析与改进

王昭云 ,宋志超,刘润博,韩雄超,张 姝

(河钢集团邯钢公司,河北 邯郸 056015)

热镀锌钢板具有优越的耐蚀性能、良好的焊接性和涂装性,广泛应用于汽车、家电、建筑等领域,常采用冲压的方式加工成形。

冲压成形是通过气压或液压等压力作用在模具上,利用板料与模具间的相对滑动,使板料发生流动和塑性变形,达到材料加工成形的目的[1]。摩擦在冲压过程中起着决定性作用,并且影响冲压摩擦的因素较多,国内外诸多学者对冲压摩擦的影响因素进行了深入的研究[2-4],并依据经典库伦静摩擦理论提出了一系列的摩擦模型,如考虑到相对滑动速度的修正库仑摩擦模型、结合了表面粗糙度的摩擦模型、成形压力范围较宽环境下的摩擦模型和接触润滑范围较大的摩擦模型等。

镀锌板冲压加工过程中出现表面损伤,不仅会影响零件的表面质量,还会影响零件后续的喷涂,对零件的耐腐蚀性能造成影响。同时,零件表面出现的损伤还会致使模具和板料接触面摩擦条件恶化,加剧模具与板料的磨损,严重时会导致粘模产生,增加模具维修成本,降低模具寿命和生产效率,对生产效率及产业的经济效益带来不利影响。

本文针对镀锌板现场冲压加工过程中出现的“掉粉”问题展开研究,通过对出现“掉粉”问题的镀锌板检测分析,找到了问题产生的原因,并给出了解决方案。

1 问题描述

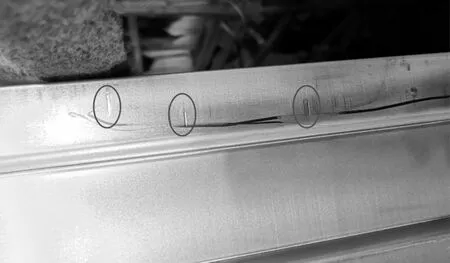

某家电零件生产工艺流程包括:镀锌盒板→冲压成形→U型折弯,冲压成形过程中涉及剪切、冲孔、拉伸、压形等多个复杂过程,在此过程中发现零件上出现了明显划伤凹坑,如图1所示。通过排查发现,镀锌板在冲压过程中掉落了粉状颗粒物,并随冲压时间的延长逐渐累积长大并粘附在模具上,最终导致所冲压的零件边部出现凹坑缺陷。

图1 缺陷零件

2 原因分析

2.1 冲压摩擦影响因素

将在客户冲压现场收集的粉状颗粒物放入缓蚀溶液中,发现颗粒物在缓蚀溶液中全部溶解。因此,可得知冲压过程掉落的颗粒物为锌,在冲压过程中持续累积长大结瘤,最终粘附在模具表面,当板材冲压拉延时,造成零件表面损伤。

由于锌层硬度远远小于模具表面硬度,在冲压过程中,镀锌层与模具直接接触,更易受到摩擦力的影响而产生破坏[5]。另一方面,镀锌板由镀锌层、过渡层以及基板三层不同的结构组成,若镀锌层和基体结合不良,在冲压过程中也会产生镀锌层的脱落。

因此,冲压过程中锌粉脱落产生的原因:一是锌层与基体间附着力不良导致;二是带钢与模具之间的摩擦力过大导致。

2.2 锌层附着力

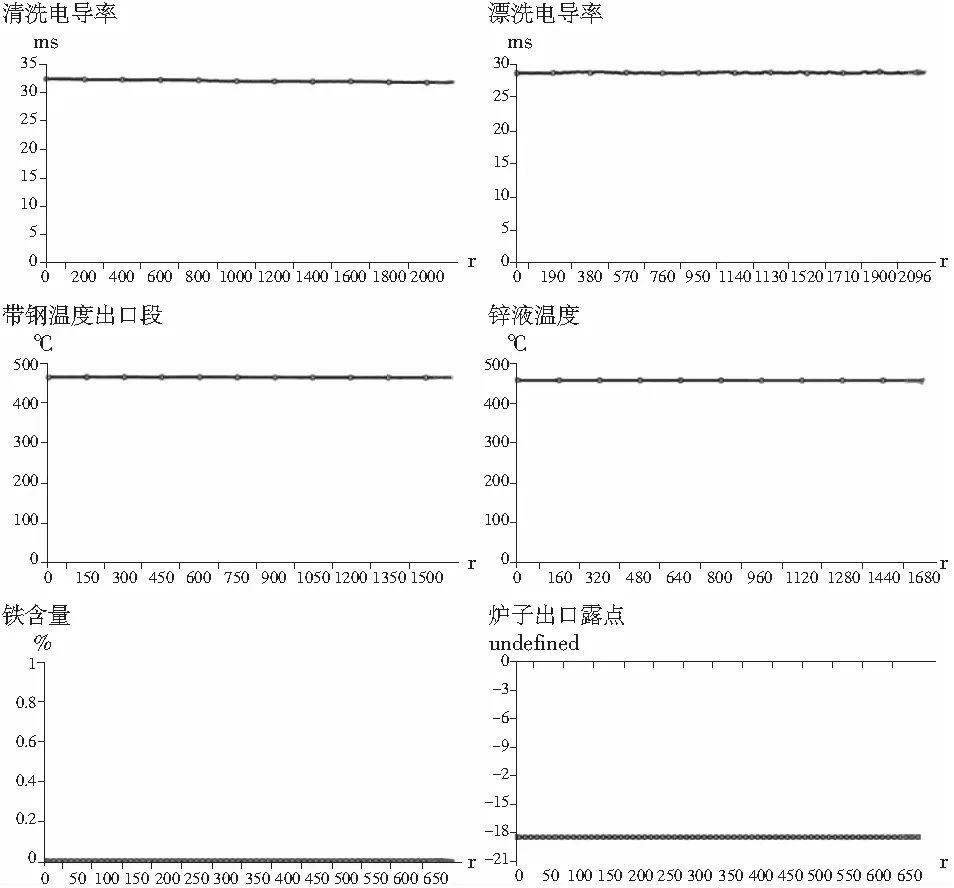

锌层粘附性不良,在冲压过程中镀层有脱落的风险。在热镀锌带钢生产过程中,影响锌层粘附性的主要因素有带钢表面洁净度、带钢入锌锅温度、锌液温度、锌液中铁含量、炉鼻子露点等。如图4所示,通过现场生产数据系统查询、调取问题卷生产过程控制参数发现:生产过程中清洗工序各段电导率控制稳定,带钢清洗效果良好;带钢入锌锅温度、锌锅内锌液温度控制稳定;锌锅内锌液铁含量≤0.006%,控制稳定;炉鼻子露点-19℃控制稳定。主要影响锌层粘附性的关键控制点工艺参数控制稳定,生产过程中不存在影响锌层粘附性的因素。

图4 镀锌工艺参数

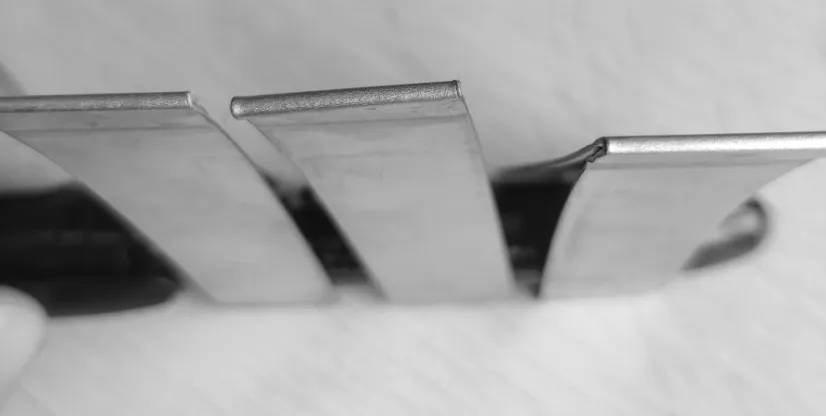

如图5所示,对客户现场所取“掉粉”板料进行T弯试验,进一步验证锌层的粘附性。T弯试验结果显示,带钢折弯180°后,在折弯处未出现锌层脱落现象,表明锌层粘附性良好。

图5 T弯试验

结合生产工艺控制参数及T弯试验结果,带钢锌层附着力良好,冲压过程中出现的“掉粉”问题不是因为锌层粘附性不良导致。

2.3 带钢表面润滑性

镀锌板与模具间摩擦力主要与压力、二者间的润滑性有关。因冲压模具已使用较长时间且冲压压力无法调整,因此只能就带钢本身的润滑性展开分析。

带钢表面涂油量、粗糙度等均会影响带钢表面的润滑性,良好的润滑性可以有效的降低冲压时带钢与模具间的摩擦力。

现场测量问题板材与冲压良好带钢表面油膜厚度,发现两者表面油膜厚度基本一致。针对冲压“掉粉”带钢,冲压现场增加带钢表面油量后,冲压“掉粉”问题得到改善,但无法完全消除。涂油冲压一段时间后,若不对模具进行清理,反而会造成脱落物更加聚集,对零件造成更严重的缺陷。因此,带钢表面油量的多少并非导致冲压“掉粉”的根本原因,增加带钢表面涂油量可以改善冲压“掉粉”问题,但需要对模具进行更频繁的清理。

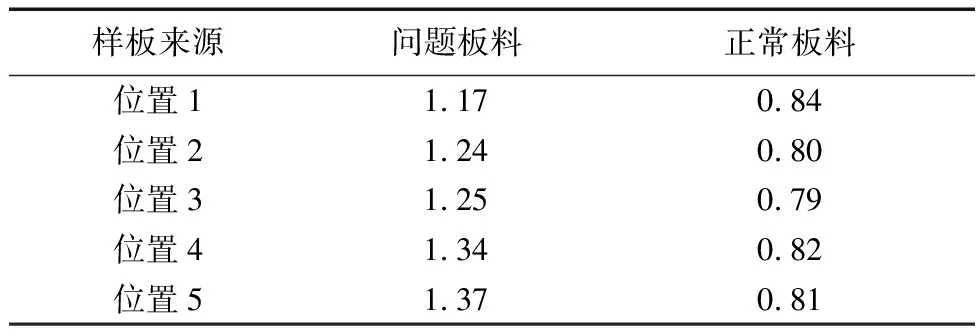

为进一步查找冲压“掉粉”原因,检测了问题板料与正常板料表面粗糙度,如表1所示。通过对比二者表面粗糙度发现,问题板料表面粗糙度明显偏高,这导致了问题板料在冲压时与模具间的摩擦力大,出现冲压“掉粉”。

表1 样板表面粗糙度/μm

相关研究表明[6],当镀锌钢板表面粗糙度较大时,冲压时带钢与模具间的摩擦系数相应增大,对冲压不利。钢板表面粗糙度直接影响板料冲压成形及金属流动性,一定的表面粗糙度有利于储存并保持油膜和收集金属磨粒[7],但粗糙度过高,会引起模具凸起处油量不足以及局部面压过高而导致油膜破坏,进而引起钢板与模具间的摩擦阻力增大。由于锌层较软,在冲压过程中带钢与模具接触过程中,由于摩擦力过大导致了锌粉脱落,脱落的锌粉附着于模具表面,会导致带钢与模具间的摩擦力不断增大,造成所加工的零件出现不合格的情况[8]。因此,带钢表面粗糙度过高是导致冲压“掉粉”的根本原因。

3 改善措施

镀锌板冲压“掉粉”的根本原因是带钢表面粗糙度过高。根据冲压现场实测数据,为保证良好的冲压效果,需将带钢表面粗糙度控制在0.8 μm以内。

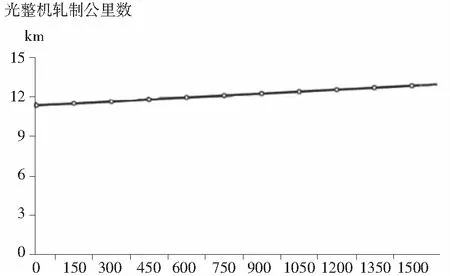

经过排查,问题板料为更换光整机工作辊后生产(图6),光整机工作辊轧制公里数在13 km以内,此时光整机工作辊表面粗糙度高,导致了复制到带钢上带钢表面粗糙度偏高。经与客户了解,冲压“掉粉”零件所用材料规格固定,可以通过合理安排生产顺序达到降低带钢表面粗糙度的目的。

图6 光整机工作辊轧制公里数

带钢表面粗糙度是光整机轧制时通过工作辊复制到带钢表面,因此,降低带钢表面粗糙度的根本措施是改善光整机工作辊表面粗糙度。

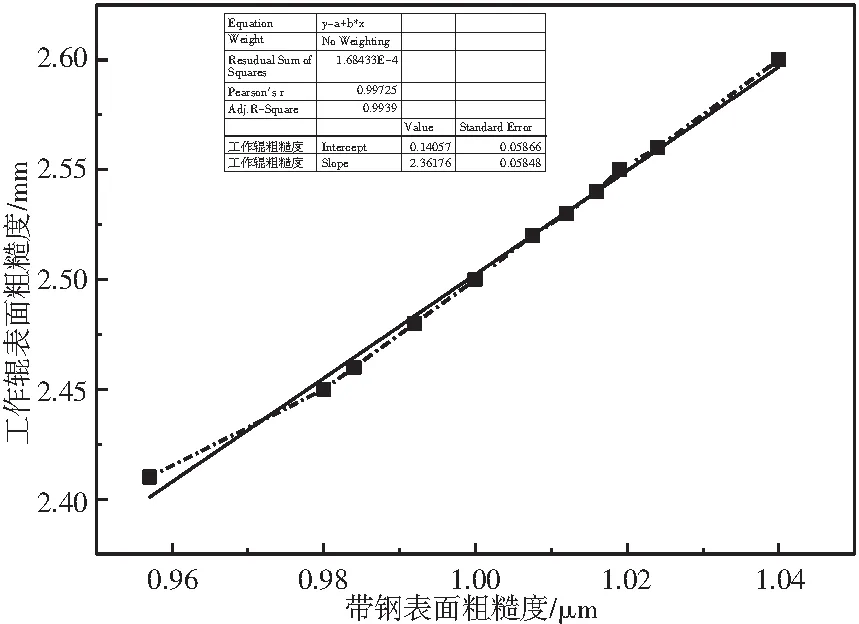

根据生产实测数据,将光整机工作辊粗糙度Ra1(3.0±0.2 μm)和带钢表面粗糙度数据拟合,如图7所示,得到带钢表面粗糙度复制模型:

图7 光整机工作辊粗糙度和带钢表面粗糙度拟合

工作辊表面粗糙度(μm)=0.14057+2.36176×带钢表面粗糙度(μm)

Ra0=0.14057+2.36176Ra1

Ra0—工作辊表面粗糙度,μm

Ra1—带钢表面粗糙度,μm

根据拟合公式,带钢表面粗糙度降低至0.8 μm及以下,需将光整机工作辊粗糙度控制在2.03 μm以内。因此,可以采取两种措施改善带钢表面粗糙度。第一,将光整机工作辊通过激光毛化将其表面粗糙度降低至2.03 μm;第二,根据光整机工作辊表面粗糙度衰减规律,将该规格物料安排至工作辊表面粗糙度衰减至2.03 μm后生产。

采用激光毛化将光整机工作辊表面粗糙度降低至2.03μm不仅成本高,同时也会影响工作辊使用寿命,扰乱生产节奏。因此在工业生产中利用光整机工作辊的自然衰减周期,合理安排生产计划,达到降低带钢表面粗糙度的目的。

根据相关研究[9],工作辊表面粗糙度衰减与工作辊表面材质、原始粗糙度、轧制公里数等有关,得出了工作辊表面粗糙度衰减模型,并利用一维搜索方法计算出粗糙度衰减系数(B)的最优解为0.002:

Ra1=Ra0·e-B·L

Ra0—工作辊原始表面粗糙度,μm

L—轧制公里数,km

B—粗糙度衰减系数

根据镀锌产线的实际情况,将粗糙度衰减系数修正为B≈0.0016,进而得到与现场生产匹配的粗糙度衰减模型:

Ra=Ra0·e-B·L=3.0·e-0.0016·L

结合带钢表面粗糙度复制模型与工作辊表面粗糙度衰减模型,可以得出带钢表面粗糙度与工作辊轧制里程的关系,即

Ra=(Ra0·e-B·L-0.14057)/2.36176

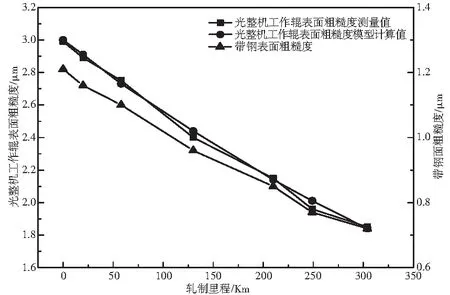

如图8所示,通过修正后的模型计算得出,光整机工作辊轧制244 km后表面粗糙度将衰减至2.03 μm。根据现场测量轧制里程所对应的工作辊表面粗糙度与模型计算值基本一致,修正后的衰减模型可以精确的预测工作辊的表面粗糙度,可以用来指导工作生产。

图8 工作辊表面粗糙度与实测值

因此,当工作辊轧制超过244 km后,通过集中排产,可以将带钢表面粗糙度控制在0.8 μm以下,从根本上解决了带钢表面粗糙度过大的问题,有效的避免了冲压时出现的“掉粉”问题。

4 结论

(1)镀锌板表面粗糙度过大,导致冲压时带钢与模具间摩擦力过大,是镀锌板冲压“掉粉”的根本原因,解决该问题的根本措施是将带钢表面粗糙度降低至0.8 μm以内。

(2)根据带钢表面粗糙度复制模型,当光整机工作辊表面粗糙度降低至2.03μm及以下时,可将带钢表面粗糙度降低至0.8 μm及以下。因此,可通过激光毛化将光整机工作辊表面粗糙度降低至2.03 μm;或根据光整机工作辊表面粗糙度衰减规律,将该规格物料安排至工作辊表面粗糙度衰减至2.03 μm后生产。

(3)根据修正的光整机表面粗糙度衰减模型,光整机工作辊轧制244 km后表面粗糙度将衰减至2.03 μm,可以将带钢表面粗糙度控制在0.8 μm以下。