离心脱开型斜撑离合器脱开转速计算及试验验证

李泽强,李继锋,赵伟桦 ,卢敏,孙曜兵

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.南京航空航天大学 机电学院,南京 210016)

离心脱开型斜撑离合器作为高速传动部件,被广泛应用于飞机传动系统、涡轮起动机等航空产品中,其主要功能是使主动轴与从动轴按工况需求及时正确地接合与分离[1],以涡轮起动机为例,在起动机带动发动机过程中,离心脱开型斜撑离合器处于楔合传动状态,起动机带动发动机升速,当转速达到发动机起动速度后,要求起动机与发动机脱离, 离合器需在要求转速范围内快速脱开;如果离合器不能完全脱开将导致磨损加剧,温度升高,使用寿命降低,进而影响飞行器的综合性能。因此,研究斜撑离合器的脱开转速对避免高温磨损,延长斜撑离合器的工作寿命,保证飞行器安全具有重要意义。

文献[1]建立离心脱开型超越离合器弹流润滑模型,采用多重网格分析方法进行数值求解,分析了进油温度、速度对超越离合器弹流润滑性能的影响;文献[2]针对离心力增加楔块磨损问题,分析了离心力对离心接合楔块的影响;文献[3]通过研究楔块对斜撑式超越离合器的动力学特性进行了分析,着重研究了楔块的质心位置对离合器力学性能的影响;文献[4]基于赫兹接触理论建立了斜撑式超越离合器的模型并求解了相关参数,研究了质心位置对其动力学行为的影响;文献[5]对斜撑式超越离合器的楔合时间、楔块弹出等特性进行了较为详细的研究;文献[6]研究了不同约束条件对斜撑式超越离合器摩擦性能的影响,设计了一种斜撑式超越离合器摩擦力矩测试装置;文献[7]对斜撑离合器疲劳及过载试验方法进行研究,并提出了判定标准;文献[8]选取滚柱式超越离合器典型的超越和楔合工况进行分析,得到了超越过程中的弹簧响应特性及楔合时间、冲击载荷等接触特性参数。

上述文献对超越离合器做了一定研究,但针对离心脱开型斜撑离合器脱开转速的研究罕有发现。因此,本文建立离心脱开型斜撑离合器力学分析模型,推导斜撑离合器脱开转速的理论计算公式,并通过试验进行验证,以期为离心脱开型斜撑离合器的设计、选型和应用提供参考。

1 离心脱开型斜撑离合器的结构

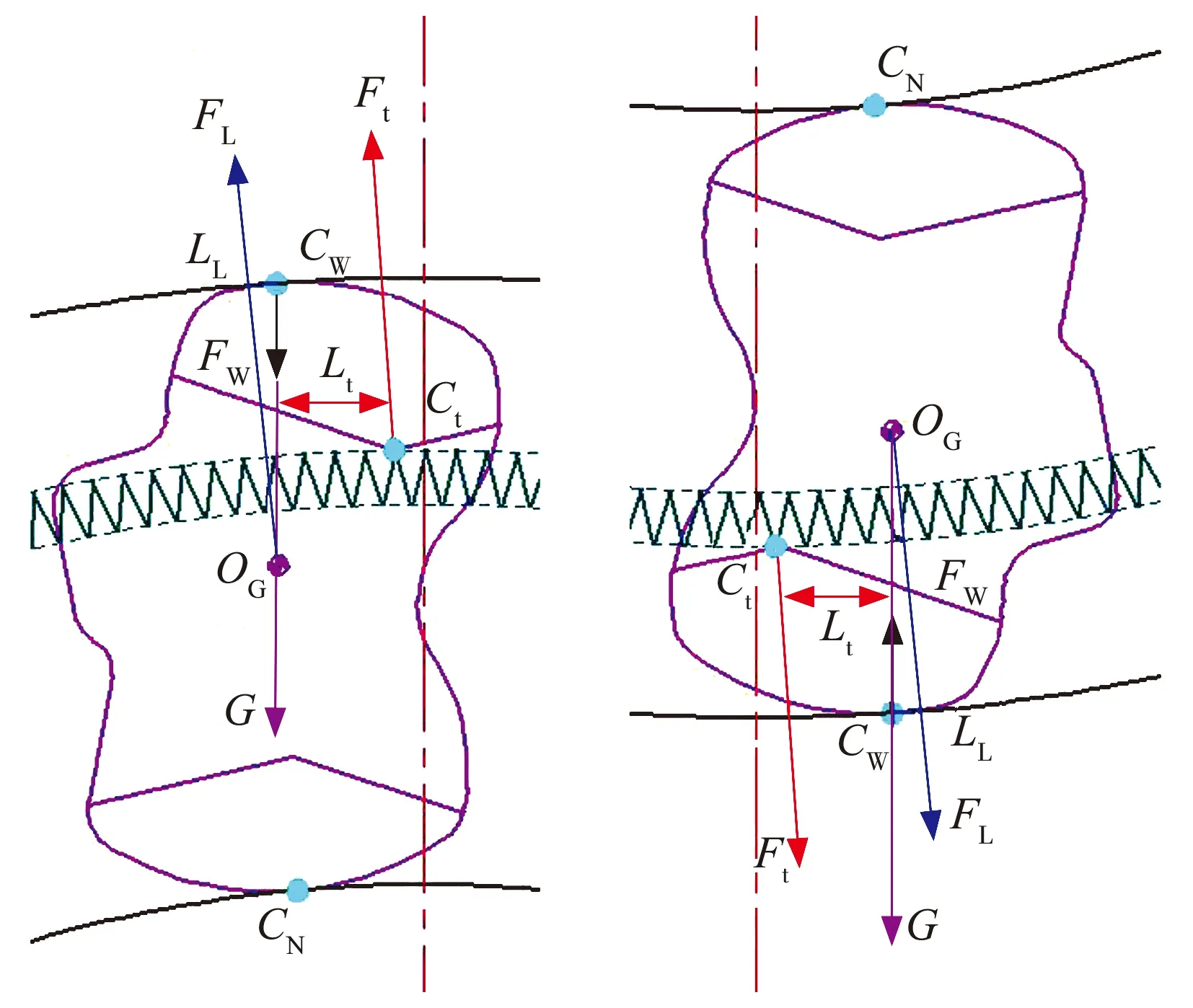

在离合器初始接触状态,弹簧作用力下楔块与内、外圈的接触关系如图1所示,图中:CW为楔块与外圈的接触点(楔块外圆弧与外圈的切点);CN为楔块与内圈的接触点(楔块内圆弧与内圈的切点);OG为楔块的质心;Ct为弹簧与楔块的接触点;点O为内、外圈的旋转中心;OCW为接触线(楔块与外圈的接触点和离合器旋转中心的连线)。点CW是离合器在超越和传扭时楔块旋转的支点, 根据斜撑离合器工作状态下楔块离心力对点CW的作用力矩使楔块接合(楔块质心在接触线OCW右侧)或脱开(楔块质心在接触线OCW左侧)的趋势分为离心接合型和离心脱开型。

图1 楔块与内、外圈的接触关系

根据斜撑离合器、楔块、内圈、外圈、弹簧等的几何和接触关系,建立离合器离心脱开转速力学模型,如图1所示。

2 脱开转速理论分析

在离心超越旋转时,楔块将以点CW转动,脱开转速主要影响因素为楔块的重力、离心力和弹簧力,系统对离合器的摩擦力对脱开转速影响较小,暂不考虑。对单个楔块在离合器离心脱开临界时刻进行受力分析,如图2所示,由于此时楔块与内圈接触但无相互作用力,因此点CN位置楔块不受作用力,临界离心脱开时单个楔块受到弹簧力Ft、离心力FL、外圈接触力FW和重力G共4个力。

由于外圈接触力FW通过点CW,对其不产生力矩,因此,楔块临界脱开时的力矩平衡方程为

∑M=Mt+ML+MG=0,

(1)

Mt=FtLt,

(2)

ML=FLLL,

(3)

MG=GLG,

(4)

式中:Mt,ML,MG分别为弹簧力Ft、离心力FL及重力G对点CW的力矩;Lt为楔块所受弹簧作用力Ft对点CW的作用力臂;LL为离心力FL对点CW的作用力臂;LG为重力G对点CW的作用力臂。

斜撑离合器的弹簧结构为螺旋弹簧首尾相接构成圆环状,单个楔块所承受的弹簧力Ft可以参考文献[9]的方法测量得到。

定义楔块脱开方向(图中绕点CW顺时针方向)为正力矩,反方向为负力矩,由于楔块绕离合器旋转中心圆周均匀分布,楔块位置不同,其重力对点CW的力臂及力矩不同,力矩方向也不同,针对离合器楔块圆周均匀分布的特点,取4个特殊位置楔块姿态进行分析,如图3所示。4个特殊位置楔块临界脱开受力图如图4所示,A处和B处重力作用线通过点CW,不产生力矩,C处和D处重力对点CW的力矩最大,C处重力矩为正而D处重力矩为负,脱开转速应为所有楔块均脱开的转速,因此,应按D处楔块姿态进行脱开转速计算。

(a) A处 (b) B处

按D处楔块姿态分析,重力矩和弹簧力矩均为负力矩,(1)式可变形为

ML=Mt+MG,

(5)

FLLL=FtLt+GLG,

(6)

单个楔块高速旋转下的离心力FL为

(7)

则离合器离心脱开转速为

(8)

式中:ω为离合器旋转的角速度,rad/s;r为楔块质心距离合器旋转中心的半径,m;m为单个楔块的质量,kg;g为重力加速度,m/s2;n为离合器转速,r/min。

3 典型型号实例计算

以某离心脱开型斜撑离合器为例计算其离心脱开转速,其结构为强制连续约束型,由保持架、楔块和弹簧3个零件组成,结构如图5所示。

图5 某斜撑离合器结构示意图

斜撑离合器主要参数如下:内滚道直径为29.2 mm;外滚道直径为41.8 mm;单个楔块的质量m为0.001 91 kg;单个楔块所承受的弹簧力Ft为1.57 N;弹簧力力臂Lt为1.1 mm;离心力力臂LL为0.03 mm;重力力臂LG为3.23 mm;楔块质心距离合器旋转中心的半径r为0.018 m。将上述参数代入(8)式可得该型号斜撑离合器脱开转速n理论计算值为12 590 r/min。

4 试验验证

为验证理论计算方法的符合性和正确性,通过试验对该型号斜撑离合器离心脱开转速进行测试验证。

4.1 试验原理

为验证离心脱开型斜撑离合器的脱开转速,提出了一种测试方法,原理如图6所示,斜撑离合器安装于内、外圈中间,将内圈和扭矩传感器连接并固定,外圈连接驱动系统,在离合器超越旋转方向按照要求的加速度进行升速和降速,通过扭矩传感器检测的摩擦力矩值判断离合器是否与内圈脱开,程序自动记录转速和摩擦力矩值。

图6 脱开转速试验原理

超越离合器高速性能试验机如图7所示。驱动部分为同步高速电动机,最高转速为50 000 r/min;扭矩传感器为静态扭矩传感器,根据电阻应变原理将扭矩转换成电信号,扭矩传感器量程为0~1 N·m,精度为±0.001 N·m,采样频率为10 kHz。

图7 超越离合器高速性能试验机

试验中典型的摩擦力矩值变化曲线如图8所示,起动时摩擦力矩较大,随后降低并趋于相对稳定的状态(a~b段),随着转速增大,在某一转速下再次下降并趋于相对稳定(c~d段),此时的转速为离合器的脱开转速;在转速下降的过程中,摩擦力矩值又会突然增加并趋于相对稳定的状态(e~f段),此时的转速为离合器的再接合转速。

图8 转速及摩擦力矩变化曲线

4.2 试验过程

为验证理论计算的准确性,取3套(编号为1#~3#)本文第3节所述的离合器进行脱开和再接合转速试验,每套进行20次试验。

将离合器、内圈、外圈安装于试验机中,内、外圈分别与两端的扭矩传感器、驱动电动机连接,外圈端电动机以每秒500 r/min的速度增量从0升速至15 000 r/mim,保持10 s后以每秒500 r/min的速度减量开始降速,通过检测升速和降速过程中的摩擦力矩值确定斜撑离合器的脱开和再接合,进而得到斜撑离合器的脱开转速和再接合转速。

4.3 试验结果

试验结果见表1:1#离合器平均脱开转速为12 764 r/min,平均再接合转速为12 441 r/min;2#离合器平均脱开转速为12 832 r/min,平均再接合转速为12 461 r/min;3#离合器平均脱开转速为12 810 r/min,平均再接合转速为12 398 r/min。

表1 脱开转速和再接合转速

理论上同一斜撑离合器的脱开转速和再接合转速相同,但实测值显示两者相差240~535 r/min,主要原因可能为试验机测试系统在脱开时采集的是c点对应的转速(图8),实际在b~c段之间就已经脱开,记录的转速偏高,同理在再接合时采集的是e点对应的转速,实际在d~e段之间就已经再接合,记录的转速滞后。

从试验结果来看,实测升速时平均脱开转速比理论计算值高220 r/min左右,减速时平均再接合转速比理论计算值低190 r/min左右,计算值基本处于脱开转速与再接合转速实测值之间,说明理论计算较为准确,在斜撑离合器设计时可以作为脱开转速的初步估算方法。

5 结束语

本文建立了离心脱开型斜撑离合器脱开转速的理论计算模型并进行了试验验证,结果表明,理论计算值与试验值基本一致,验证了理论计算的正确性。因此,该理论计算方法可作为斜撑离合器脱开转速的估算方法,试验方法也可作为脱开转速的验证方法。