新型齿形链磨损伸长的试验研究

金丽君,毕高杰

(青岛征和工业股份有限公司,山东青岛 266700)

0 引言

齿形链又名静音链,作为发动机正时用关键核心部件,被装配在发动机上,传输曲轴转矩至凸轮轴实现正时作用,近年来随着人们生活水平提高,大排量机车装配发动机广泛将齿形链传动系统用于其正时传动、机油泵传动、平衡轴传动和共轨泵传动、分动箱传动、变速箱传动等,当前国内多家链传动企业已具备齿形链设计、生产能力,为国内各大车企稳固配套,已结束部分主机厂长期依赖国外进口链条产品的历史。磨损是齿形链的主要失效形式[1],链条工作时磨损使各元件的铰链配合间隙改变,会导致运转时的冲击和噪声增加,过早地出现疲劳裂纹,甚至还会出现跳齿和脱齿现象,使链条达不到预期的使用寿命,影响链条及主机的使用性能,因此耐磨伸长率成为衡量齿形链服役寿命的关键指标,为了有效地降低齿形链初期伸长,国内外学者基于链条服役工况进行合理选型,对新型齿形链磨损机制及其温度和速度特性[2]进行研究。在给定的试验条件下,通过对比磨损试验,研究了新型齿形链与普通外啮合齿形链的磨损机制,分析了销轴的磨损表面形貌,研究了不同油温和交变速度下新型齿形链的磨损特性。结果表明,新型齿形链的耐磨性能明显优于普通外啮合齿形链,新型齿形链在交变速度下的磨损伸长率大于非交变速度下的磨损伸长率,并进行了大量的科研攻关,取得了丰硕的成果。在发动机用链条方面,采用新型齿形链完成了服役链条的优化选型;在加工制造过程中,国内外各大链条生产企业在强化链条基体性能等方面进行了探索,取得了一定成效,但实际应用过程中新型齿形链在初期仍旧会产生磨损伸长现象。

为满足汽车和摩托车发动机链条在高速交变载荷工况下的轻磨损、低噪声、高可靠性的要求,有必要研究减轻磨损、降低噪声的新型齿形链,以满足工程应用的需要。为此,本文通过对服役一段时间后发生伸长的链条进行拆解,发现导板内侧被链轮齿撞击、蹭伤形成表面“缺肉”,且在机油中发现被撞击的磨粒残渣,磨粒是两磨损表面中某一表面材料剥落而成[3]。基于这一实际现象研究撞击磨粒发生机理及对新型齿形链磨损伸长的影响,具有重要理论意义和工程实际指导价值,期望为降低新型齿形链的磨损提供试验依据。研究结果表明,新型齿形链的啮合机制可以减小链传动的磨损[4]。

1 磨损理论分析

如图1所示,在实际装机服役中,发动机用正时齿形链与系统件(张紧板、导轨、张紧器等)一并参与到发动机正时做功中,系统件的存在可以有效避免链条传动过程中的跳齿现象发生,但当正时链条发生磨损伸长,张紧装置弹出至最大行程后无法满足链条张紧要求,系统即会产生严重的传动(链轮)转角滞后现象,进而增加了链系统的噪声及振动,当链条磨损伸长至一定程度,无法达到正常做功要求,即判定正时链条失效。

图1 发动机正时系统示意图

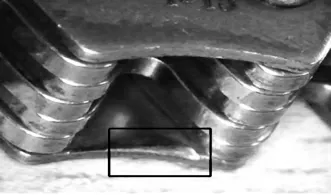

通过对失效后的系统进行拆解后发现,新型正时齿形链导板内侧发生了严重的磨损撞击形成表面“缺肉”(如图2),经过对机油过滤烘干后发现清晰的金属残渣,这种零件表层的撞击剥落为链条伸长的主要磨损机制[5-6]。本文基于这一实际现象研究新型正时齿形链导板内侧撞击磨粒对整链磨损伸长的影响。

图2 链条导板内侧磨损

1)正时齿形链主要在发动机高速工况下服役,承受怠速、加减速等交变载荷冲击,服役条件严酷,其主要失效形式为磨损失效、断裂失效、零件碎裂失效、链条死节失效。在相同服役工况下,磨损失效对于整链的耐磨伸长的影响最大,由齿形链与链轮工作原理[7-11]可知,高速运转时链条与链轮持续啮入啮出,在交变载荷下,这种持续的啮入啮出及纵向振动会对链条导板内侧产生撞击(链条导板的工作表面会与链轮轮齿齿面相互干涉接触,链条导板内侧存在剪切撞击载荷)。

2)由于链条框架歪斜引起的轮齿剪切撞击将导板内表面材料撞击下来,这种撞击磨损在初期会循环往复,持续性强,随导板内表面材料的持续撞击磨损消耗,导板微观形状及尺寸将发生变化,且被撞击掉的磨粒进入机油中被油泵吸附并再次喷射注入链条铰链间隙内形成磨粒磨损,进而导致链条整体耐磨性能变差,最终导致静音链初期急剧失效。因此提升链条框架的装配质量具有重大意义,后续广大学者及工程实际应用人员应将新型齿形链精密框架组装作为一项降低新型齿形链条磨损伸长的有效手段,通过开发精密组装设备,实现产品框架装配质量的稳定提升。

2 试验验证

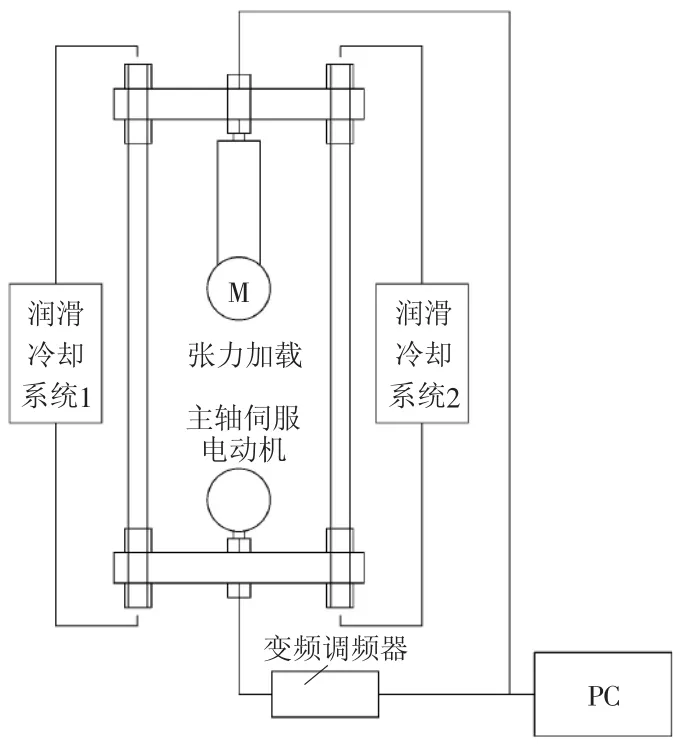

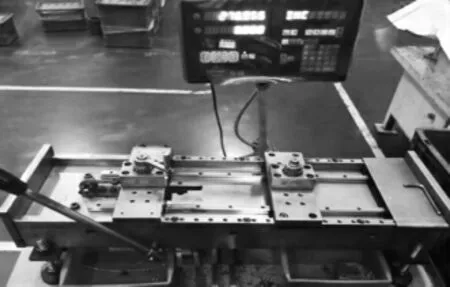

1)在自行研制的独立润滑冷却封闭力流链条磨损试验台(如图3)上进行试验,试验对象为6挂SCL04CF-7静音链,分别标记为A1、A2、A3、B1、B2、B3。其中,A1与B1为一组,A2与B2为一组,A3与B3为一组。

图3 试验台结构示意图

2)为保证试验变量的唯一性,试验所使用的耐磨链轮、链条组装零件均采用相同制法获得,包括热处理硬度等均完全一致,仅链条外单节装配四点差作为设定的唯一试验变量。其中A组链条外单节装配四点差>0.06 mm(实际装配四点差均值为0.08 mm);B组链条外单节装配四点差≤0.06 mm(实际装配四点差均值为0.04 mm)。

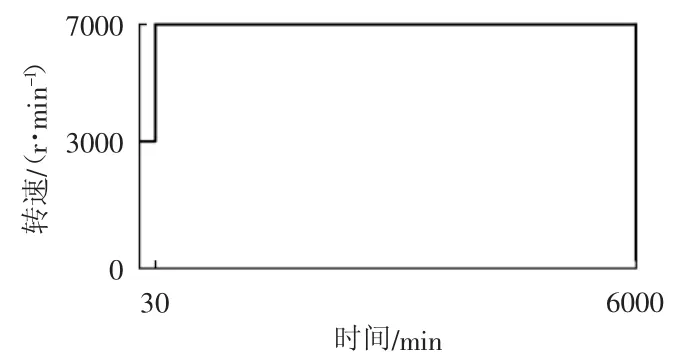

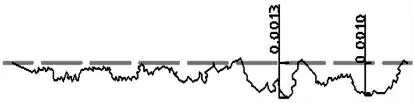

3)试验参数为:链条节距P=6.35 mm,试验节数为130,曲轴链轮齿数Z1=17,转速为7000 r/min,试验转矩为6.0 N·m,进排气凸轮轴链轮齿数Z2=Z3=34,曲轴链轮转速v=3000 r/min,每组试验链条预先跑合30 min,后加载曲轴转速至试验转速7000 r/min,每组试验时间t=6000 min(如图4),因为过程中润滑冷却池独立,所以链条不再进行间隔时间调换试验工位工作,试验共进行3组(次)。

图4 试验工况曲线

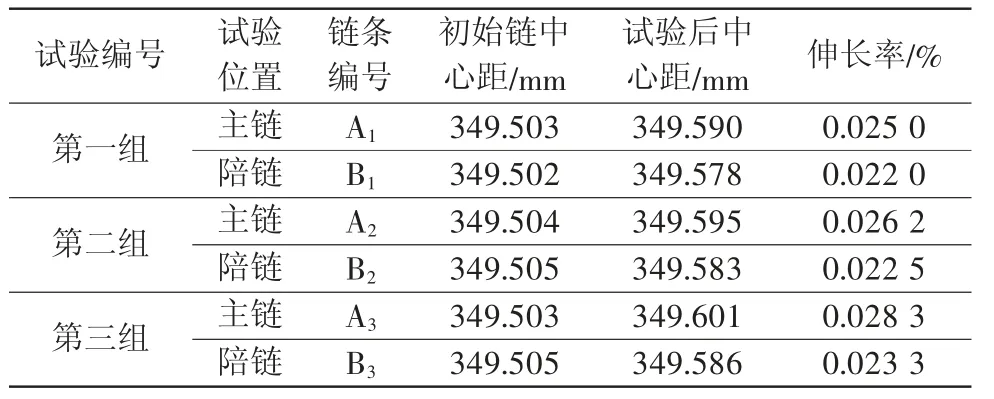

4)衡量链条磨损性能的关键指标为耐磨伸长率e,表达式为e=ΔL/L×100%[12-14]。其中:ΔL=L1-L2,L1为初始中心距,L2为试验后中心距。因此试验前分别记录每条链条初始链条中心距L1,待每组试验结束后取下试验后链条测量试验后中心距L2。

5)试验前将A组3挂链条进行合并称重并记录质量,同时对B组3挂链条进行合并称重并记录质量。

6)3组试验全部完成后,分别对独立润滑冷却池中机油及链条进行过滤、烘干,并对试验后链条进行分组合计称重,同时对烘干后残留滤渣进行称重分析,根据伸长情况,对链条进行拆解,查找磨损发生的位置及对应关系。

3 试验结果及分析

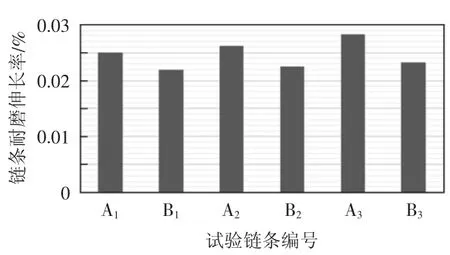

1)链条伸长率检测。对试验后链条按照编号(编组)信息分别使用链条中心距测量仪(如图5)进行试验后中心距测量,并运用公式求得链条试验伸长率(如表1)。通过3组试验可以看出链条A1→链条A2→链条A3的磨损伸长率呈逐渐上升趋势(如图6),且A组3 轮累计总体伸长率远高于B组(如图7)。

表1 试验数据统计

图5 链条中心距测量仪

图6 单条伸长率统计

图7 两组伸长率统计(A、B组)

2)磨损表观形态检测。分别对试验后链条使用电子显微镜观测链条导板内表面状态,查验有无剪切撞击内表面“缺肉”现象,并分别拍照记录,通过观测发现A组试验后链条导板内侧磨损(如图8),B组试验后导板内侧未发生磨损(如图9),链条装配框架(四点差)精度低会导致链条导板内侧被持续啮合的链轮轮齿啃伤。

图8 A组试验后链条导板内磨损

图9 B组试验后链条导板内未磨损

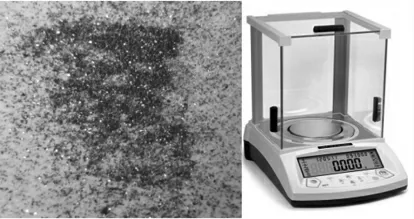

3)试验后机油中固体物成分分析。对试验后润滑冷却油池中的机油分别进行过滤、清洗、烘干,并对烘干后的成分进行目视观测,为细小铁屑(如图10)。A组机油中清洗过滤的固体滤渣成分为链条导板内侧表层啃伤、剥落组织,固体滤渣质量占试验后链条质量减轻比为95.03%(如图11)。

图10 A组试验后机油过滤烘干残渣及称重

图11 润滑油池倒出机油

4)试验后零件磨损分析。通过对表2中的统计数据计算可得:A组3挂链条耐磨伸长率取均值为0.026 5%,计算可得平均单个链节的磨损伸长量为1.67×10-3mm。A组试验后链条销轴磨损轮廓最大磨损量为1.3×10-3mm,占平均总磨损伸长量的81.25%,链板啮合处及孔径综合磨损量约为0.2×10-3mm,占平均总磨损伸长量的18.75%(如图12、图13)。接下来分别对试验后拆解零件进行磨损分析(证明磨损发生位置)。对试验后链条拆解后发现,A组销轴表面出现比B 组销轴表面更为严重的磨损“亮痕”(如图14、图15)。

表2 试验称重信息统计

图12 A组试验后链板磨损影像测绘

图13 A组试验后销轴磨损轮廓测绘

图14 A组试验后拆解销轴

图15 B组试验后拆解销轴

4 结语

1)通过对比试验,可以得出造成A组链条在3轮耐磨对比试验中磨损伸长率比B组明显攀升的主因:润滑冷却机油中被链轮齿撞击导板内侧表面形成的铁屑落入润滑机油中,周而复始地被油泵注入链条铰链,导致铰链间隙件出现磨粒磨损,这种现象加剧了链条磨损伸长。该现象发生的磨损伸长占平均总磨损伸长量的81.25%。

2)通过试验得知,当链条装配框架四点差>0.06 mm时,链条框架存在一定程度的倾斜,无法满足高速传动工况的需求,在与链轮啮入传动瞬间会造成剪切撞击,产生撞击磨粒,磨粒随机油进入链条铰链间隙,形成磨粒磨损,造成链条初期急剧磨损伸长。

综合以上研究观点可知,随着磨粒的增加,正时齿形链初期磨损伸长加剧。保证链条装配框架精度≤0.06 mm,就可以减少磨粒的出现,从而减小正时齿形链初期伸长。后期通过引入高端组装设备来提高链条装配框架精度,从而避免因高速运转工况下轮齿对导板内侧剪切撞击而形成磨损磨粒,对降低新型齿形链整链伸长具有重要作用[15-17]。