石油接箍专用数控车床主轴箱正向设计

霍洪旭

(通用技术集团机床工程研究院有限公司 沈阳分公司,沈阳 110142)

0 引言

斜床身数控车床是集通用性好、加工精度高、效率高和排屑方便等优点的程序控制车床,也是国内市场使用量最大、覆盖面最广的一种卧式数控机床,占数控机床总量的17%左右[1]。

对于石油行业,生产接箍、石油管等轴类零件时一般采用卧式数控车床。比如,加工石油管需要超长料线和加工管子的专机组合使用[2]。由于生产接箍需要采用大的进给量车削螺纹才能满足生产效率,对于目前市场而言,多数依赖进口。

本文从市场实际需求出发,根据石油接箍生产工艺设计一套斜床身卧式数控车床主轴箱及其附件。

1 主轴运动分析

工厂采用三班制(连续工作制)。每年大修一次,每次20 d,每周用一个班进行设备小修,交接班需要20 min,用来检修设备、生产交接和清理场地。年规定工作时间共计7600 h,非生产时间共计1160 h,工具更换、故障停机及其它停工时间需823h,交接班时间(每班20 min)共计317 h,年有效工作时间为6460 h。

因此,年有效工作率=6460÷7600=85%,每班有效工作时间=8×85%=6.8 h。

此外,工件规格为外径为160~365 mm,壁厚为10~25 mm,长度为180~280 mm,螺纹产品执行APISPEC5CT、APISPEC5B标准及特殊螺纹标准。

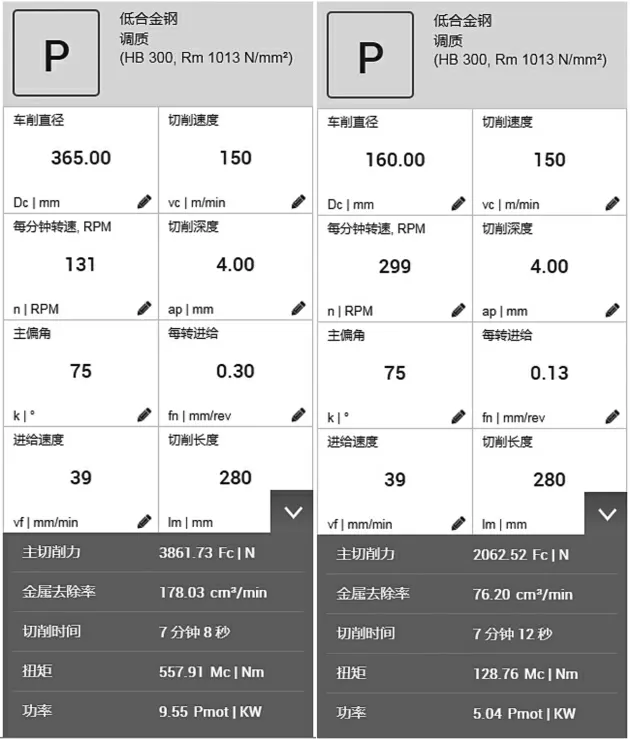

传统计算所需公式虽然简单,但过于繁琐。为此,本文使用WALTER(瓦尔特)软件计算。WALTER软件是关于车削等加工工艺的专用APP,例如对转矩、所需功率等都能快速地计算[3]。

工件材料为低合金钢HB300,车削直径Dc分别设置为365和160 mm,切削速度Vc=150 m/min,切削深度ap=4 mm。

图1 基于WALTER计算切削参数

输入完成后,WALTER软件很迅速地得出切削所需输出的转矩Mmax=557.9 N·m、功率Pmot=9.55 kW、转速Nmax=299 r/min和主切削力Fsmax=3.86 kN。

2 主电动机部件设计

通过计算和三维建模,对主电动机相关的部件进行设计。

2.1 主电动机的选择

卧式数控车床的主要传动依靠主电动机带动带轮,通过皮带与主轴箱主轴链接。如果计算带轮传动比满足设计要求时,一般主轴箱内不做齿轮变速机构,而是采用套筒式主轴。但是,对于切削量大,主轴转矩高、所需主轴转速并不高的机床,往往使用主轴箱齿轮组变速来提高转矩,而不是选用大转矩的主电动机通过皮带与主轴直连。这样也是从整体经济性考虑[4]。为此,本文选用主轴箱变速和西门子伺服主电动机组合机构。

假设主轴箱齿轮传动比为i1=1:2,带轮传动比为i2=1:2,所以机床的变速比为i=i1·i2=1:4。所以,主电动机的功率如下:

主电动机转矩如下:

主电动机额定转速如下:

采用西门子828D,通过查找西门子主电动机样本筛选合适的主电动机1PH8163-1DD,其功率和转矩如下:

2.2 窄V带的选择

本机床设计带传动采用SPZ型窄V带传动,根据系统的传动比i=4,主电动机带轮节圆d=120 mm,主轴箱带轮节圆D=250 mm,设备额定功率为22 kW,小带轮转速N=1196 r/min。

2.2.1 主电动机带轮带速计算

v小于25 m/s,并且大于5 m/s,窄V带安全耐用。

中心距过大容易导致窄V带振动,传动效率低;中心距过则小包角变小,挠曲次数变大,同时降低了窄V带的使用寿命。本文根据卧式机床的整机布局,合理设计确定中心距为L=521 mm。

2.2.2 带根数计算

窄V带的挠曲次数计算:

小带轮包角计算:

设计功率:

实际工况下一根皮带的额定功率:

根数:

式中:KA为工况系数(查表可得KA=1.3);η′为机械传递效率;KL′为带长修正系数(查表可得KL′=1.16);KA为窄V带包角修正系数(查表可得KA=0.98);ΔP0为单根窄V带的额定功率的增量(查表可得ΔP0=0.16 kW);P0为理想情况下的一根窄V带的额定功率(查表可得P0=3.5 kW)[5]。

2.2.3 主电动机的三维建模

本文三维建模使用SolidWorks 2022,对主电动机部分进行数模创建,如图2所示。

图2 基于SolidWorks绘制主电动机部分

主电动机部分零件包含主电动机支架1、主电动机水平调整垫2、调整块3、主电动机带轮4。外购件包含:西门子主电1PH8163-1DD00-0 hA1、胀紧套Z12A-55X85、皮带optibelt SPZ 1637。

3 主轴箱部件设计

主轴箱齿轮传动比设计为i1=1:2。可知,主轴箱内齿轮齿数比z1:z2=i1=1:2。因此,数控车床主轴箱采用I轴和主轴双轴传动,I轴转速快、转矩较大,设计上采用一端固定、一端支撑结构,主轴转速较快、转矩大,设计时考虑整体刚性强,采用A2-11主轴配适合重载的进口轴承。

3.1 主轴齿轮组的设计

因为此数控车床主轴箱齿轮组传递的功率并不大,所以两齿轮都选用软齿面,齿轮材料为40Cr并调质,齿面G52。齿轮精度等级JB179-83 5-5C,齿面粗糙度小于Ra0.8 μm[6]。

3.1.1 齿面接触疲劳强度设计

由于两齿轮均为钢材质齿轮,所以小齿轮分度圆直径:

式中相关参数计算如下。

1)齿数z和齿宽系数φd。

取小齿轮齿数z1=38,则主轴上大齿轮齿数z2=i·z1=1.9×38=72.2,取整z2=73。则实际传动比:

传动比误差:

所以,结构数据可用。

齿数比:u=i0=1.92。

齿宽系数φd,查表可得φd=0.82。

2)转矩T1计算。

小齿轮转速为:

3)载荷系数K,查表可得K=1.44。

4)许用接触应力:

查表可得σHlim1=775 MPa,σHlim2=412 MPa。

计算应力循环次数NL:

查表可得接触疲劳寿命系数ZNT1=0.89,ZNT2=0.93。

根据卧式数控车床一般齿轮的安全系数SN=1.0。因此,两个齿轮的许用接触应力:

因此,小齿轮节圆直径:

3.1.2 齿轮模数计算

查表取标准齿轮模数m=4 mm。

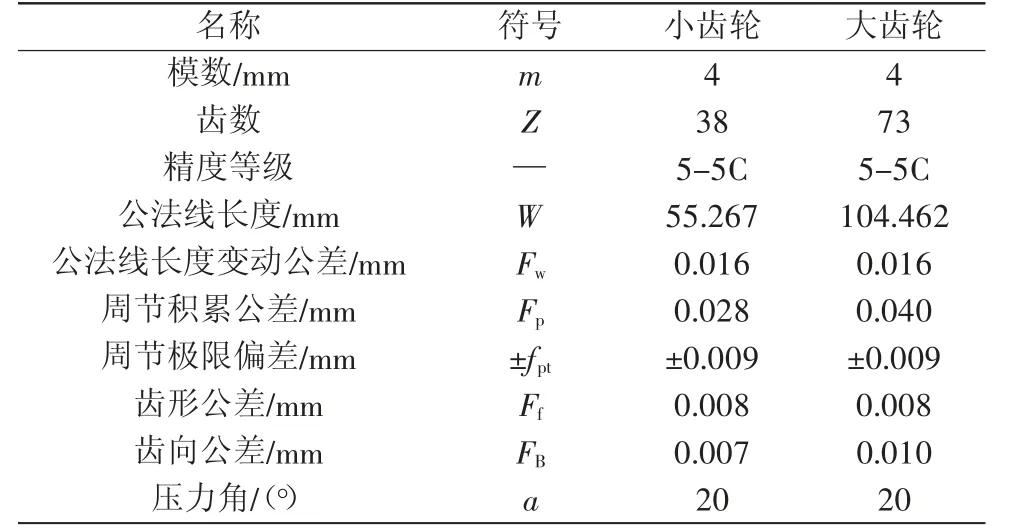

3.1.3 齿轮参数确定通过查阅可得出两齿轮相关参数,如表1所示。

表1 两齿轮参数

3.2 主轴传动部的设计和建模

I轴两端轴承采用角接触背靠背安装,传动平稳,刚度高。采用一端固定、一端支撑的安装方式,减少温度对传动的影响。中间的斜齿轮通过平键与I轴相连。I轴带轮端采用法兰和唇型密封圈密封,防止润滑油溢出主轴箱外侧。带轮和I轴通过端盖和平键连接,安装方便、传动平稳,如图3所示。

图3 基于AutoCAD绘制主轴箱I轴

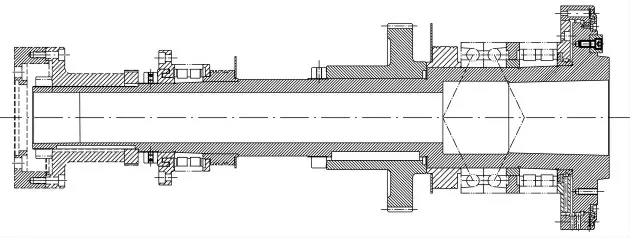

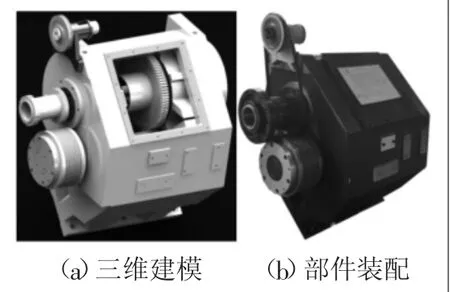

主轴采用常规主轴轴承。卡盘端由于受轴向顶紧力、进给力和径向载荷、背吃刀力影响,本文配置一个双列圆柱滚子轴承和背靠背安装的推力角接触球轴承,置于卡盘端。油缸端配置单个双列圆柱滚子轴承。主轴中间通过锁紧螺母和主轴轴肩固定斜齿轮。卡盘端配置多道防水和排水结构,最大限度地保护主轴前端轴承,防止切削液流进主轴轴承。主轴箱内壁安装挡油板,防止由于主轴齿轮润滑油飞溅而导致轴承润滑脂稀释。油缸端配置了防尘密封隔套,用来保护轴承,如图4所示。本文三维建模使用SolidWorks 2022,对主轴传动部分进行三维数模的建立,并按照二维图样进行加工后组装,如图5所示,其中图5(a)为三维建模,图5(b)为主轴箱部件组装完成。

图4 基于AutoCAD绘制主轴箱主轴

图5 主轴箱部建模与装配

4 主轴夹具设计

4.1 主轴卡盘的选型

首先要确定液压卡盘外圆直径。斜床身卧式数控车床床身最大回转直径是700 mm,由于石油管道接箍尺寸的多样性,一般设计时可以将卡盘的外圆直径暂定为床身回转直径的1/2[7]。查阅卡盘样本,选用V215A11三爪液压中实卡盘,其外圆为381 mm,最大夹紧力Fc=253 kN。

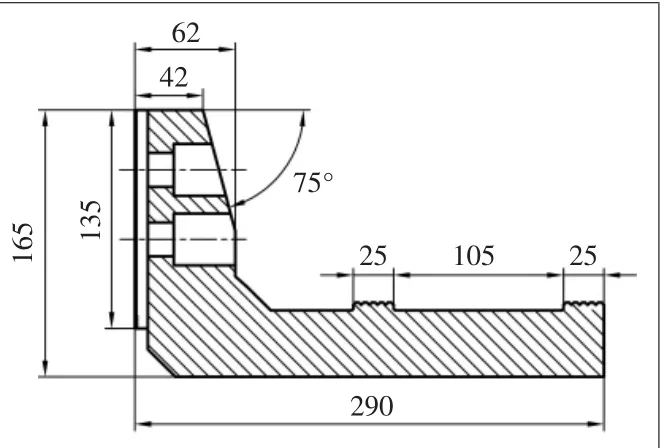

卡爪是夹紧石油接箍的关键零件,由于工件的多样性,采用非标卡爪,且夹持部位采用横沟和竖沟形式,形状尺寸如图6所示。

图6 基于AutoCAD对非标卡爪设计

4.2 主轴卡盘的校核

卡爪质心到卡盘中心的距离r=197 mm,卡爪质量m=25 kg。

1)查表可知:Sz=2、usp=0.3。接箍外圆的直径dz=160 mm,内撑内圈的直径dsp=125 mm,则卡盘所受的静态夹紧力Fspz为

2)离心力Fc的计算:

3)离心力损失系数K=0.65,则离心力损失ΔFc为

4)液压卡盘的动态夹紧力Fdy的计算:

5)液压卡盘初始夹紧力Fsp的计算:

考虑加工的安全性,夹紧力安全系数Ssp=1.4,Fsp=Ssp×Fdy=1.4×39.21=54.89 kN。

根据以上计算得出结论:Fdy<Fc,Fsp<Fc,满足设计使用要求。

4.3 主轴夹具有限元分析

本文基于Simulation对卡爪进行有限元静态分析。不仅能够对应力进行校核,同时还能发现夹具薄弱环节,并进行加强[8-9]。

通过分析发现最大应力分布在卡爪与工件接触的表面,且最大应力4.814×108Pa<材料的屈服力6.204×108Pa。因此,有限元结果满足设计要求,如图7所示。

图7 基于Simulation对卡爪应力分析

Simulation提供了安全系数向导,可以根据失效准则计算模型每个网格的安全系数,映射在整个模型中分布安全系数图解,以便发现设计中的薄弱区域,如图8所示。

图8 基于Simulation对卡爪安全系数图解

发现设计薄弱环节安全系数为1.28(小于1.5)。为此,在设计卡爪时要求卡爪表面局部淬火G52,从而提高硬度,如图9所示。

图9 非标卡爪局部淬火

5 结语

本文根据实际切削工艺,利用WALTER 计算切削参数,运用正向设计理论进行主轴箱相关设计,并基于SolidWorks进行三维建模和运用CAD绘制主轴箱传动结构。并对主轴箱夹具部分进行计算、校核、受力分析和结构优化。通过正向设计不仅能够减少设计研发周期,同时增加零件的可靠性,也能在零件制造之前预先发现潜在的问题,从而降低成本,可为正向设计主轴箱部件提供理论依据和参考。