内置保温墙体内聚丙烯连接件耐碱性能研究*

赵 军, 杨守迪, 王自柯, 王帅斌

(1 郑州大学力学与安全工程学院,郑州 450001;2 郑州大学土木工程学院,郑州 450001)

0 引言

为满足建筑节能保温的要求,我国民用住宅往往采用外墙外保温的做法。外墙外保温的优点是适用范围广并且消除了热桥的影响,但外挂保温板在服役过程中易受温差、太阳辐射、微生物侵蚀等影响,会出现开裂、空鼓、剥落的情况,从而影响结构的耐久性和建筑外墙的美观,甚至威胁人们的生命安全[1]。传统外墙外保温的构造一般设计年限为25 年左右,但是,在实际建筑结构中,通常使用5~10年后就要对外墙外保温层进行更换[2],而住宅建筑的设计使用年限一般为50年[3]。这意味着在主体结构服役过程中需要投入大量的费用用于建筑外墙外保温层的定期维修及更换。

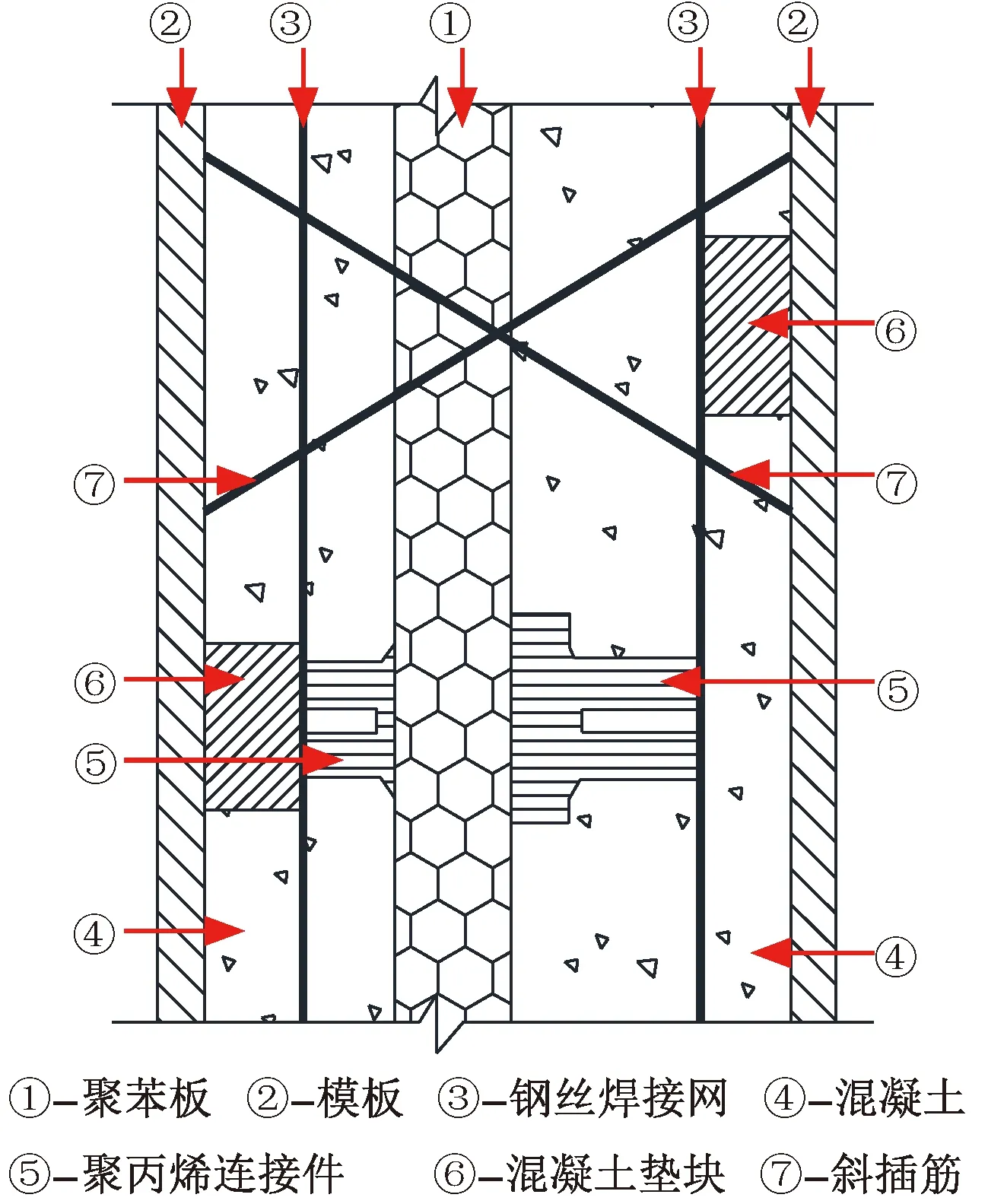

不同于外墙外保温,内置保温复合墙体是外墙内保温的主要形式[4]。如图1所示,首先布置聚苯板,然后通过斜插筋、混凝土垫块和聚丙烯连接件,将钢丝焊接网和聚苯板固定组成空间骨架,最后在聚苯板两侧同时浇筑混凝土,形成内置保温复合墙体,即保温层内嵌在结构层中,受到两侧结构层的保护,只要建筑结构不发生改变,则在使用过程中无需更换保温层,从而具有高效节能、抗震性能好[5]、施工速度快、综合造价低[6]、节约能源[7]等优点。

图1 内置保温复合墙体

在内置保温体系中,主要通过斜插筋、混凝土垫块和聚丙烯连接件来固定聚苯板、钢筋焊接网与模板,并控制保温板的侧向位移。聚丙烯连接件质量轻,可根据不同节点设计形状尺寸,可在材料进场后直接安装。但是聚丙烯连接件在服役过程中长期接触混凝土,同时混凝土的孔溶液属于强碱环境,可能腐蚀聚丙烯连接件导致其物理力学性能下降。因此,需要对聚丙烯连接件的长期耐碱性能进行研究。

目前在工程上应用较多的塑料产品主要有聚乙烯(PE)、聚苯乙烯(PS)、聚氯乙烯(PVC)和聚丙烯(PP)等[8]。其中,聚乙烯抗腐蚀能力强、不与酸碱反应,但易被光、热、臭氧分解。聚苯乙烯绝缘、无色有光泽,但耐热性差、机械性能差。聚氯乙烯绝缘、耐酸碱,但热稳定性差、受热易降解。而聚丙烯有较好的耐热和耐酸碱特性,为此,本文主要研究聚丙烯连接件的长期耐碱性能。

1 试验概况

1.1 试样

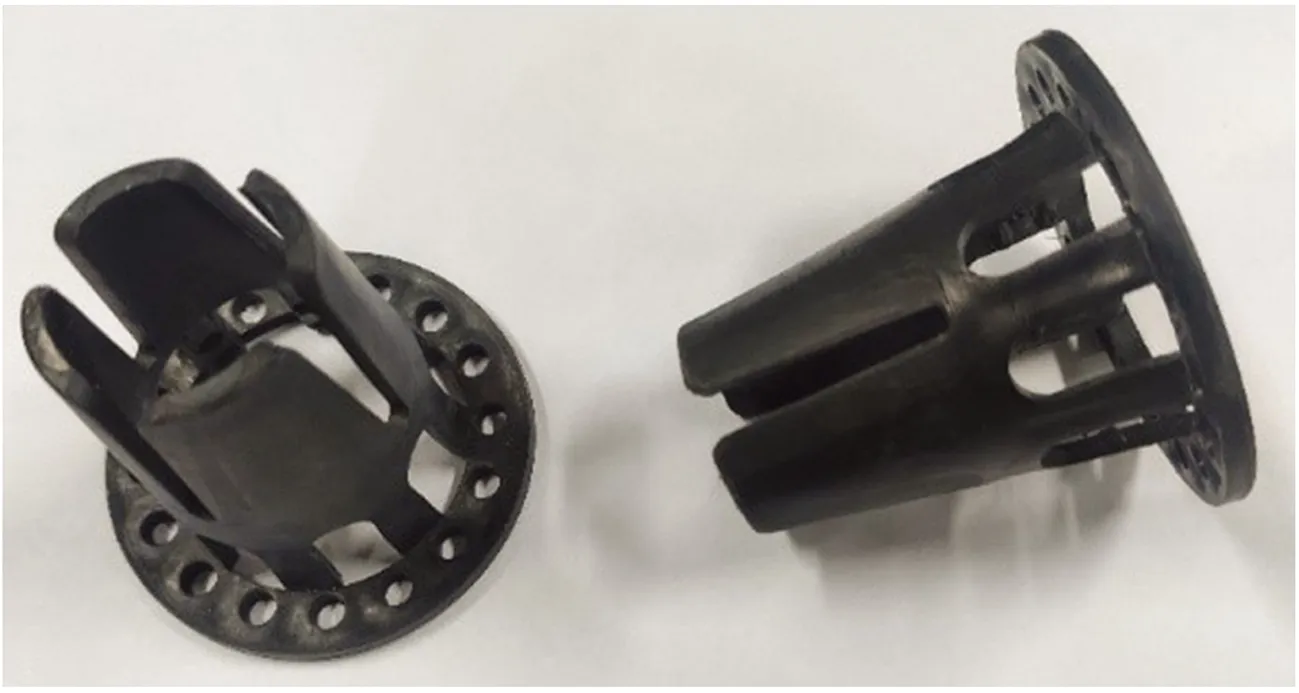

本文研究的聚丙烯连接件如图2所示,主要成分是聚丙烯(PP),单个试样的质量为(15.4773±0.3385)g。

图2 聚丙烯连接件

1.2 加速老化试验

将聚丙烯连接件放入模拟混凝土孔溶液中进行加速老化,浸泡一定时间后,从表观形貌、吸水性能、力学性能和热性能等方面表征聚丙烯连接件的耐久性能。

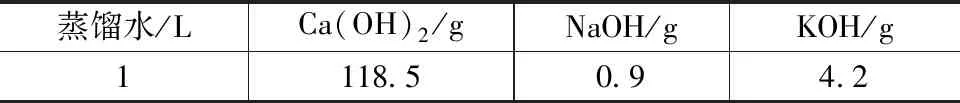

为评估聚丙烯连接件在混凝土环境(碱环境)下的耐久性能,参考纤维增强复合材料(FRP)筋在混凝土环境下的耐久性试验[9],配制碱溶液模拟混凝土孔溶液,对聚丙烯连接件进行老化试验,碱溶液具体配方见表1,老化试验期间碱溶液的pH值范围为12.6~13。

表1 碱溶液配比

加速老化试验方案:设置常温(20℃)、40℃和60℃三种温度,浸泡周期分别为1、2、3、6个月,具体试样数量见表2。加速老化时,将试样放置在盛有碱溶液的烧杯中,然后将烧杯放置在常温或者高温水浴中保持恒温,具体的老化装置如图3所示。浸泡周期结束后,对试样老化前后形貌进行观测对比。为方便书写,本文将在20℃碱溶液中老化1个月的试样记作“20℃-1M”,其他温度和浸泡周期下老化试样的编号依次类推。

表2 试样数量/个

图3 老化装置

1.3 水吸收性能测试

每种老化试验条件下选取2个试样进行水吸收性能测试。老化试验前,用精度为0.0001g的电子天平称量每个试样的质量,浸泡周期结束后,取出试样,擦干表面水分,再次称量其质量,并计算每个试样的质量变化及质量保留率。

1.4 抗压性能测试

试样达到特定老化周期后,取出试样并擦干表面水分,然后用万能试验机对其抗压性能进行测试,采用位移控制加载,加载速率为0.5mm/min,加载装置及示意图见图4。试验机测试试样所能承受的最大荷载并记录加载过程中荷载-位移曲线。

图4 加载装置及示意图

1.5 热性能表征

选取对照组(未老化)试样以及20、40℃和60℃下分别老化6个月的试样进行热性能表征。热性能表征分为差示扫描量热(DSC)测试和动态热机械分析(DMA)测试。

1.5.1 DSC测试

DSC测试设备为美国TA公司Q2000差示扫描量热仪。测试方法参考《塑料差示扫描量热法(DSC)第3部分:熔融和结晶温度及热焓的测定》(GB/T 19466.3—2004)[10]。测试试样取1~2mg,试样称量精确至0.01mg,气氛为氮气(分析级)50mL/min。温度程序控制如下:1)试样从室温冷却至-90℃左右开始DSC测试,以10℃/min的升温速率升温至250℃,保持温度5min;2)以10℃/min的降温速率降温至-90℃,保持温度5min;3)以10℃/min的升温速率升温至250℃,保持温度5min。

1.5.2 DMA测试

测试设备为美国耐驰公司DMA242E动态热机械分析仪。测试方法:制作规格为16.0mm(长)×6.0mm(宽)×2.8mm(厚)的试样条,选用单悬臂模式,采用液氮进行降温,测试温度区间为-100~170℃,升温速率取3℃/min,振幅为100μm,测试频率为1Hz,动态力为12N。

2 结果分析与讨论

2.1 表观形貌

试样老化前后的表观形貌如图5所示。可以发现,20℃碱溶液浸泡下试样表面氢氧化钙等白色沉淀物较少,而40℃和60℃碱溶液浸泡下前2个月试样表面白色沉淀物较少,在浸泡3个月和6个月后表面白色沉淀物有所增加。但从整体上看,经20、40℃和60℃碱溶液分别浸泡6个月后的聚丙烯连接件试样形状与颜色均无明显变化。

图5 未老化和老化后聚丙烯连接件试样表观形貌对比

2.2 水吸收性能

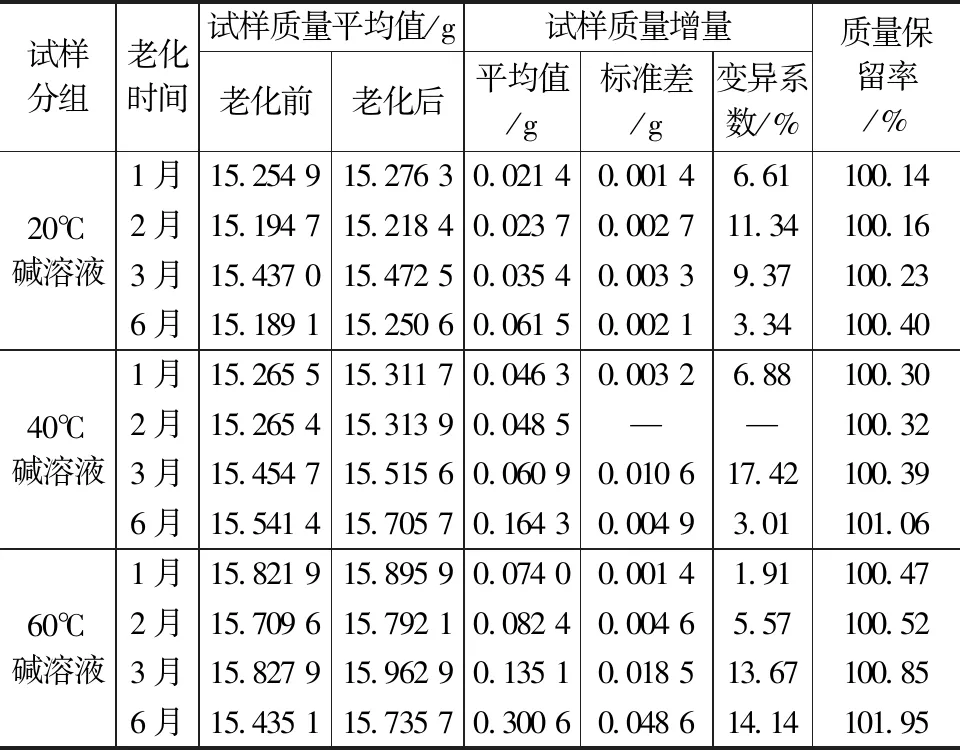

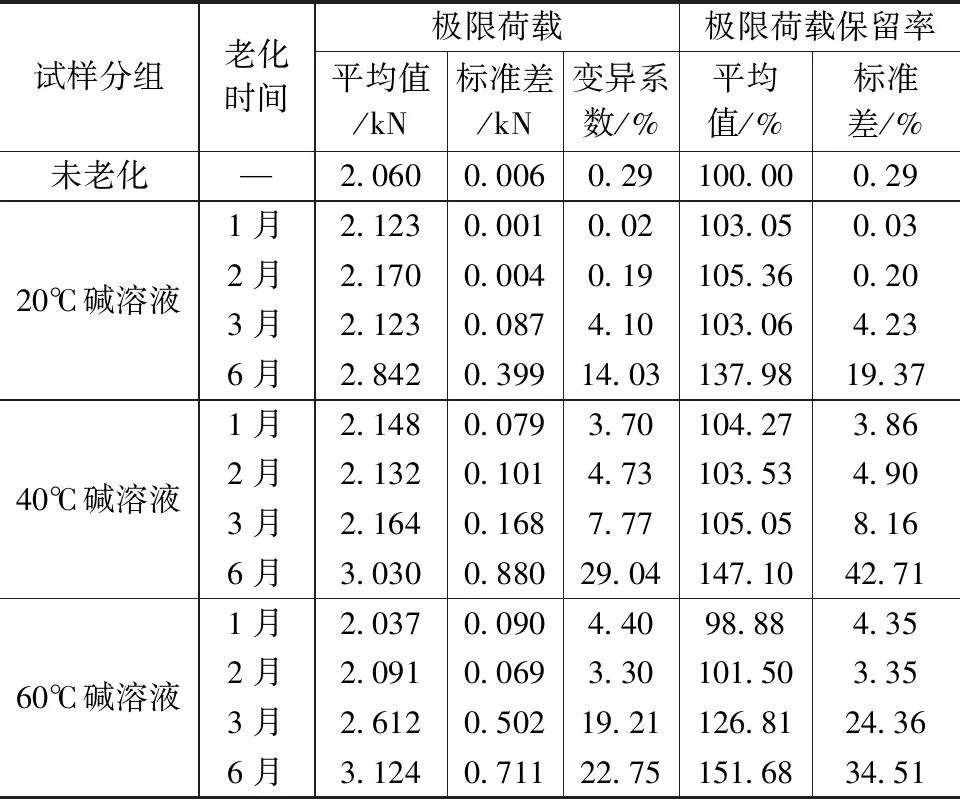

20、40、60℃碱溶液条件下聚丙烯连接件试样的水吸收性能测试结果见表3。由表3可以看出,碱溶液的浸泡使试样的质量发生不同程度的增加。

表3 聚丙烯连接件试样水吸收性能结果

各组试样质量增量以及质量保留率随时间的变化曲线如图6所示。由图6可以发现,随着老化时间的延长,试样在20、40、60℃碱溶液中的质量增加量均提高,且在老化第1个月增长最快,20、40℃和60℃碱溶液中老化1个月后的试样质量增长率分别为0.14%、0.30%和0.47%;老化第2个月的质量增加量增速变缓,之后增长速度又加快;老化3个月后,20、40℃和60℃碱溶液条件下试件质量增长率分别为0.23%、0.39%和0.85%;老化6个月后,20、40℃和60℃碱溶液下的试样质量增长率分别为0.40%、1.06%和1.95%,但此时,三种温度下的试样均尚未达到饱和吸水状态。同时可以发现,相同的老化周期下,浸泡温度越高,试样的质量增长率越高。相比于未老化试件,老化1个月后,20℃碱溶液下的试样质量增长率为0.14%,而40℃和60℃碱溶液下的试样质量增长率分别为0.3%和0.47%,可见,40℃和60℃碱溶液下试样的质量增长率比20℃碱溶液下分别提高了0.16%和0.33%;老化6个月后,40℃和60℃碱溶液下的试样质量增长率也比20℃碱溶液下分别提高了0.66%和1.78%,这说明由于高温加速了水分子向试样内部的扩散速率[11],浸泡温度较高时显著提高了试样的吸水速率。

图6 质量增量和质量保留率随老化时间的变化曲线

2.3 抗压性能

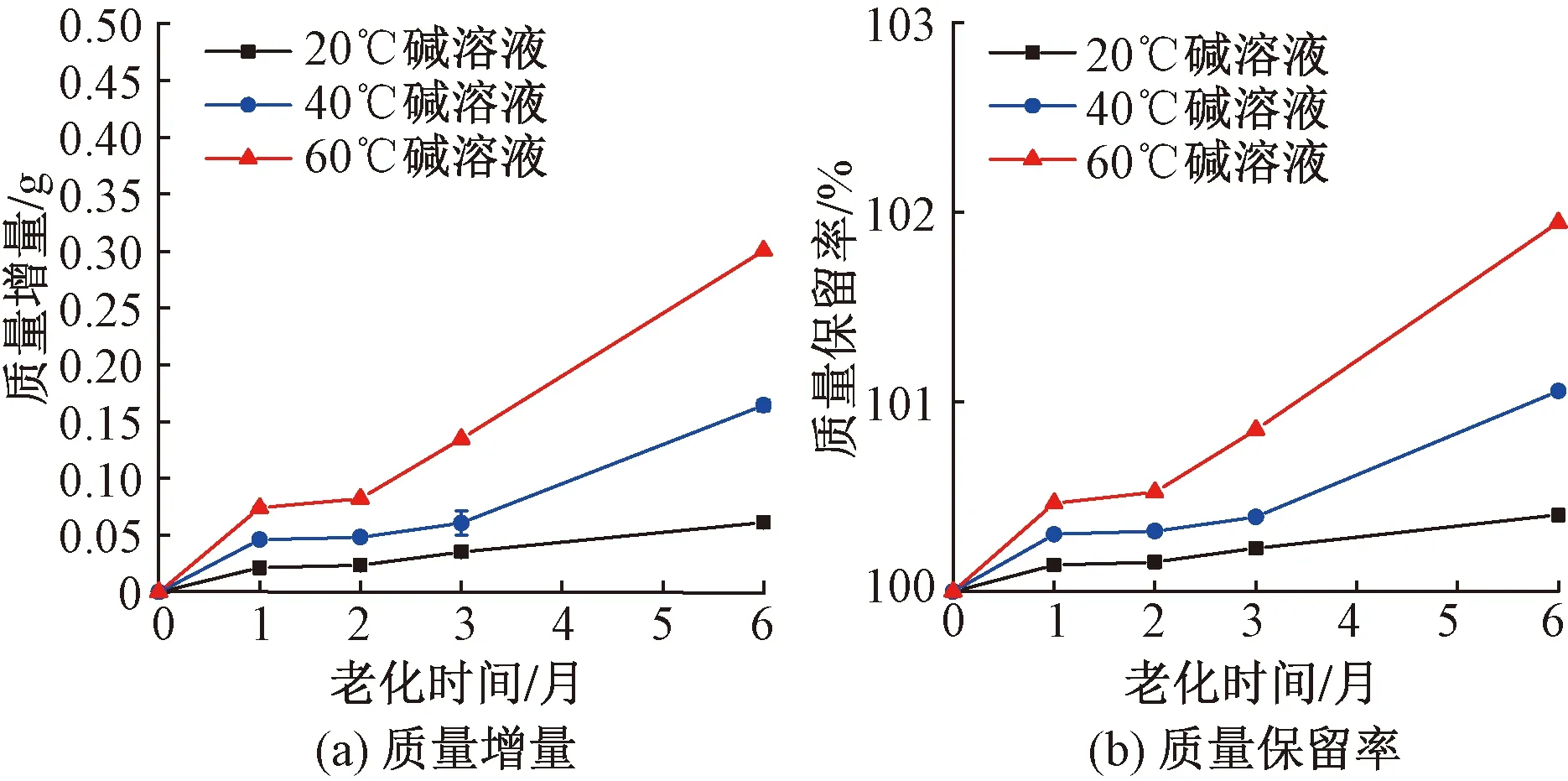

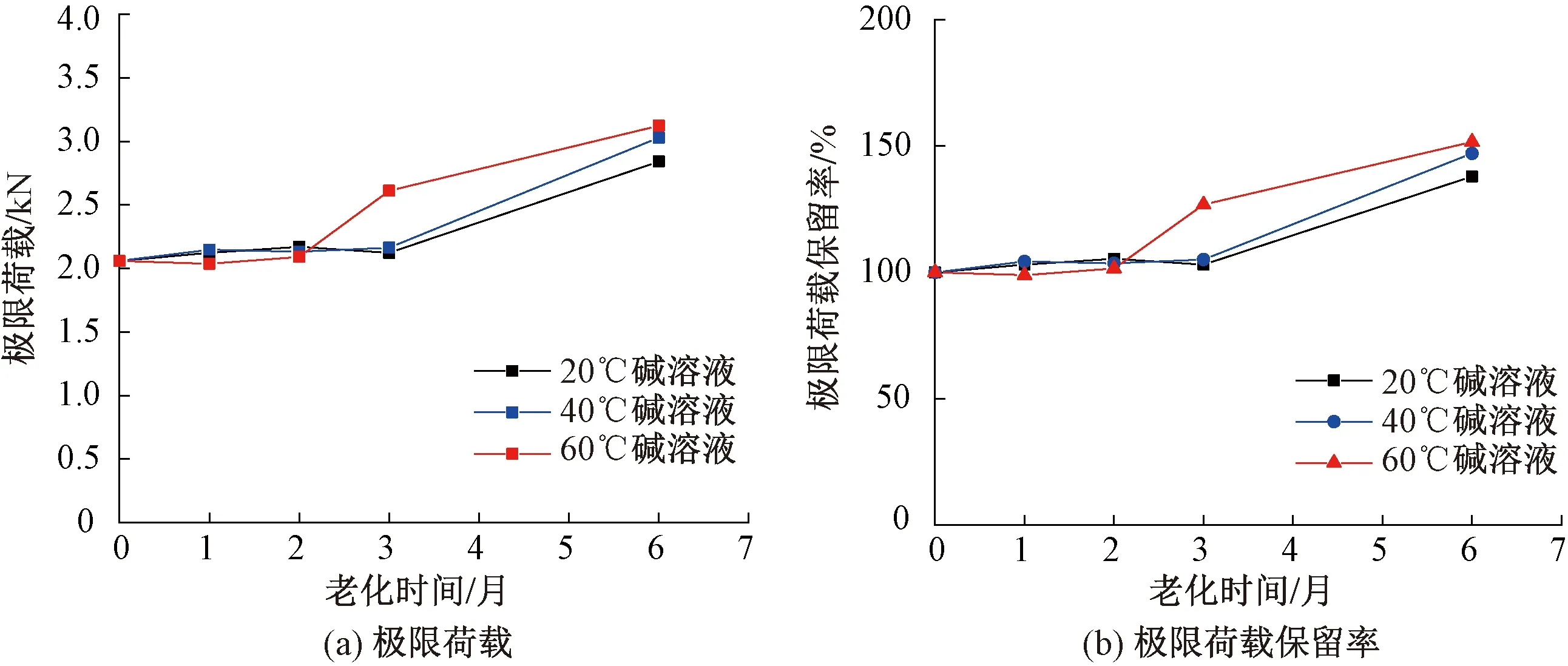

不同温度碱溶液中聚丙烯连接件的极限荷载和对应的极限荷载保留率测试结果汇总于表4。由表4可以看出,相比于未老化试件,大部分老化试样的极限荷载出现了一定程度的提高。

表4 聚丙烯连接件试样极限荷载和极限荷载保留率结果

不同老化条件下所选取的典型试样的荷载-位移曲线的对比如图7所示。由图7可见,所有试样的荷载-位移曲线均先上升,到达峰值后再逐渐降低,并在试样发生屈服时破坏。三种老化温度下试样极限荷载和极限荷载保留率随老化时间的变化曲线如图8所示。由图8可以发现,与未老化试件相比,老化3个月后,除60℃碱溶液下试样的极限荷载提高较大外,其他试样的极限荷载保留率在98%~106%之间,基本保持不变。20℃和40℃碱溶液下老化6个月后,试样的极限荷载有明显提高,其极限荷载保留率分别达到137.98%和147.10%。60℃碱溶液下老化1个月后,试样的极限荷载保留率为98.88%,老化2个月后的极限荷载保留率为101.50%,老化3个月后的试件极限荷载保留率提高显著,达到126.81%,老化6个月后,极限荷载保留率进一步提高到151.68%。

图8 极限荷载和极限荷载保留率随老化时间变化曲线

以上结果表明,在碱溶液中浸泡不超过3个月时,聚丙烯连接件试样的极限承载力基本不变,但浸泡达到6个月时试样的极限承载力明显提高,且老化温度越高,极限承载力提高越显著。

另外,鉴于聚丙烯连接件试样在抗压测试时均呈现屈服失稳的破坏模式,本文进一步以试样受压时的刚度值作为其力学性能的评价参数。基于试样的荷载-位移曲线,取25%极限荷载和50%极限荷载差值与对应的位移差值的比值作为试样的刚度值,得到的测试结果见表5。由表5可以发现,经过碱溶液的浸泡,试样的刚度均发生一定程度的变化。

表5 抗压刚度测试结果

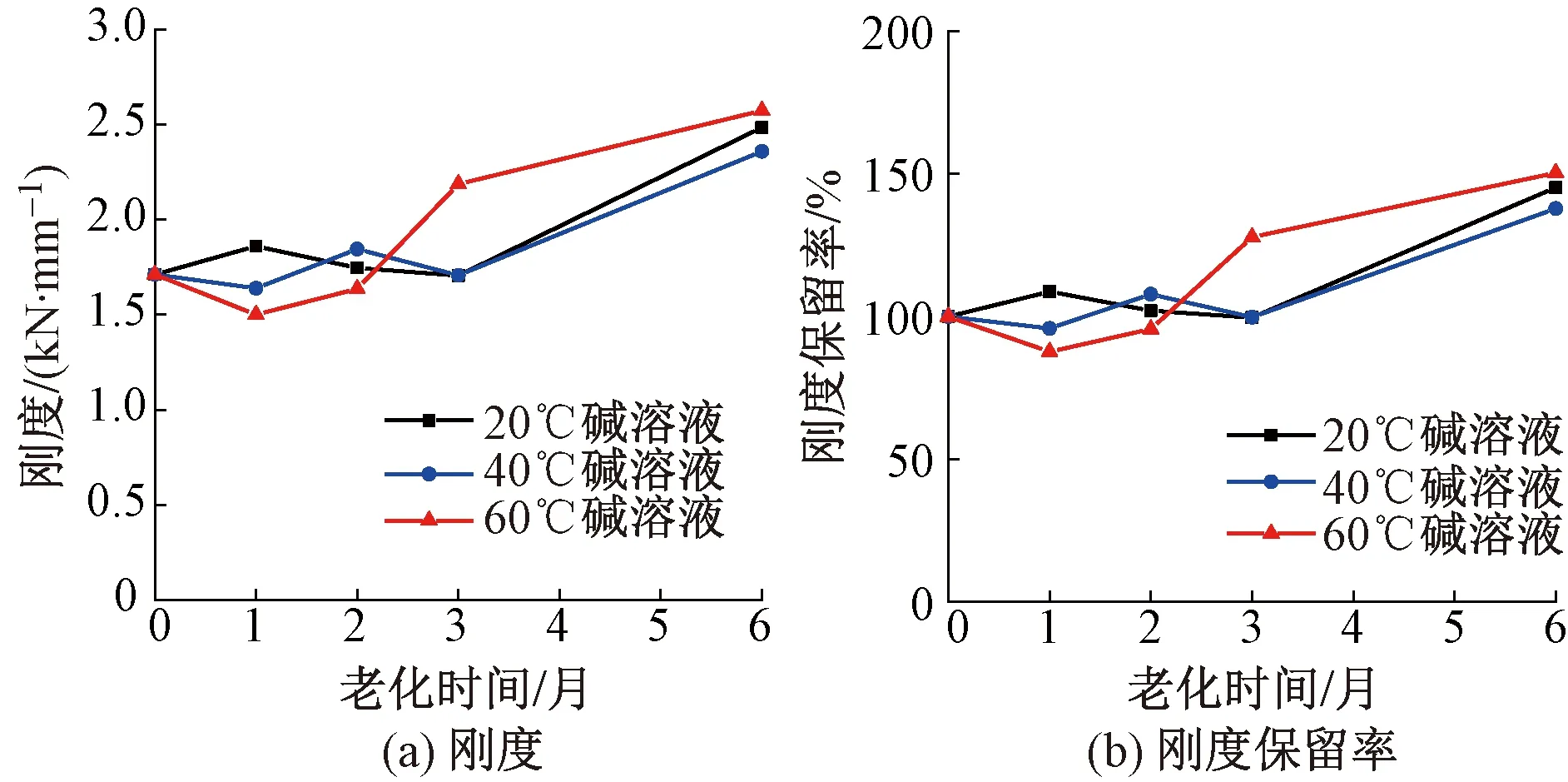

不同老化温度下试样的刚度和对应的刚度保留率随老化时间的变化曲线如图9所示。由图9可以发现,试样的刚度随老化时间的变化趋势与极限荷载相比离散性较大,但变化趋势基本一致,老化3个月试样中,除60℃碱溶液,其他浓度碱溶液试样的刚度保留率在87%~109%之间,刚度基本保持不变。与未老化试件相比,20℃和40℃碱溶液下老化6个月试样的刚度明显提高,其刚度保留率分别达到145.18%和137.83%。60℃碱溶液下试样的刚度保留率在老化1个月后为87.71%,老化2个月后为95.59%,老化3个月后的刚度保留率明显提高,提高到127.83%,老化6个月后的刚度保留率高达150.36%。

图9 刚度和刚度保留率随老化时间变化曲线

以上抗压性能测试结果显示,经过20、40℃和60℃碱溶液老化6个月后,聚丙烯连接件试样的抗压强度和刚度均未降低,甚至有不同程度的提高,这表明聚丙烯连接件具有良好的耐碱性能。这可能是由于聚丙烯的分子结构中无与OH-结合的活性基团,且表面能较低,因此聚丙烯具有优异的耐碱性能[12]。

2.4 DSC测试结果

采用DSC法,通过测量试样和参比物的功率差(热流率)与温度的关系,获得聚合物的熔融温度Tm、结晶温度Tc和结晶度。

Tm和Tc是研究聚丙烯热性能的重要参数[13],DSC曲线上的吸热峰达到最小值时所对应的温度即Tm,DSC曲线上的放热峰达到最大值所对应的温度即Tc。未老化和20、40、60℃碱溶液下老化6个月的聚丙烯连接件试样的DSC曲线测试结果如图10所示。升温曲线峰值区域与时间围成的面积为熔融焓ΔHm,降温曲线峰值区域与时间围成的面积为结晶焓ΔHc[10]。通常,将测得的熔融焓与100%结晶的聚丙烯熔融焓的比值作为测试试样的结晶度[14]。从图10可以看出,碱溶液的浸泡对材料的热性能影响较小,老化后试样的DSC曲线未发生明显变化。

图10 DSC曲线

未老化和老化6个月后试样的两次DSC升温曲线的相关参数结果见表6。其中,第一次升温是为了消除试样的热历史,可以看到,未老化和老化后试样的第一次升温的Tm基本保持在163~167℃,第二次升温的Tm基本保持在161~165℃。第一次升温的结晶度在30%左右,第二次升温的结晶度在33%左右。由于聚合物的结晶性能是决定其加工应用的关键因素,高的结晶度会使制品拉伸强度升高、断裂伸长率减小、密度增大、透明度降低、耐热性能、耐溶剂性能提高[15]。两次DSC升温曲线的熔融温度和结晶度差别不大,这说明聚丙烯连接件试样在经过碱溶液加速老化6个月后的热性能基本没有变化。未老化和老化6个月后试样的DSC降温曲线的相关参数结果见表7。由表7可得,未老化和老化6个月后试样的结晶温度基本保持在123~126℃左右,ΔHc在73~87J·g-1范围内,各试样间的ΔHc差别较小。

表6 各试样DSC升温曲线的相关性能参数

表7 各试样DSC降温曲线的相关性能参数

综上可知,聚丙烯连接件试样经过20、40、60℃碱溶液加速老化6个月后的DSC曲线与老化前试样的DSC差异较小,其热性能无明显退化。同时,在DSC曲线中未发现明显的玻璃化转变温度Tg。

2.5 DMA测试结果

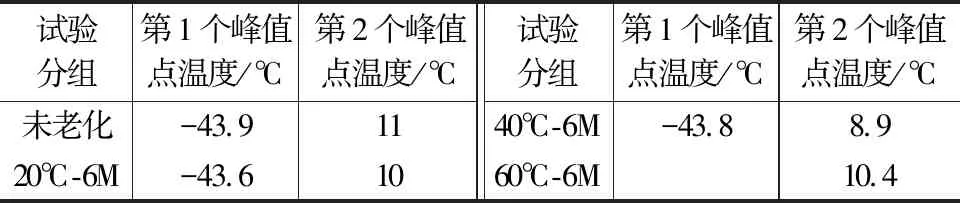

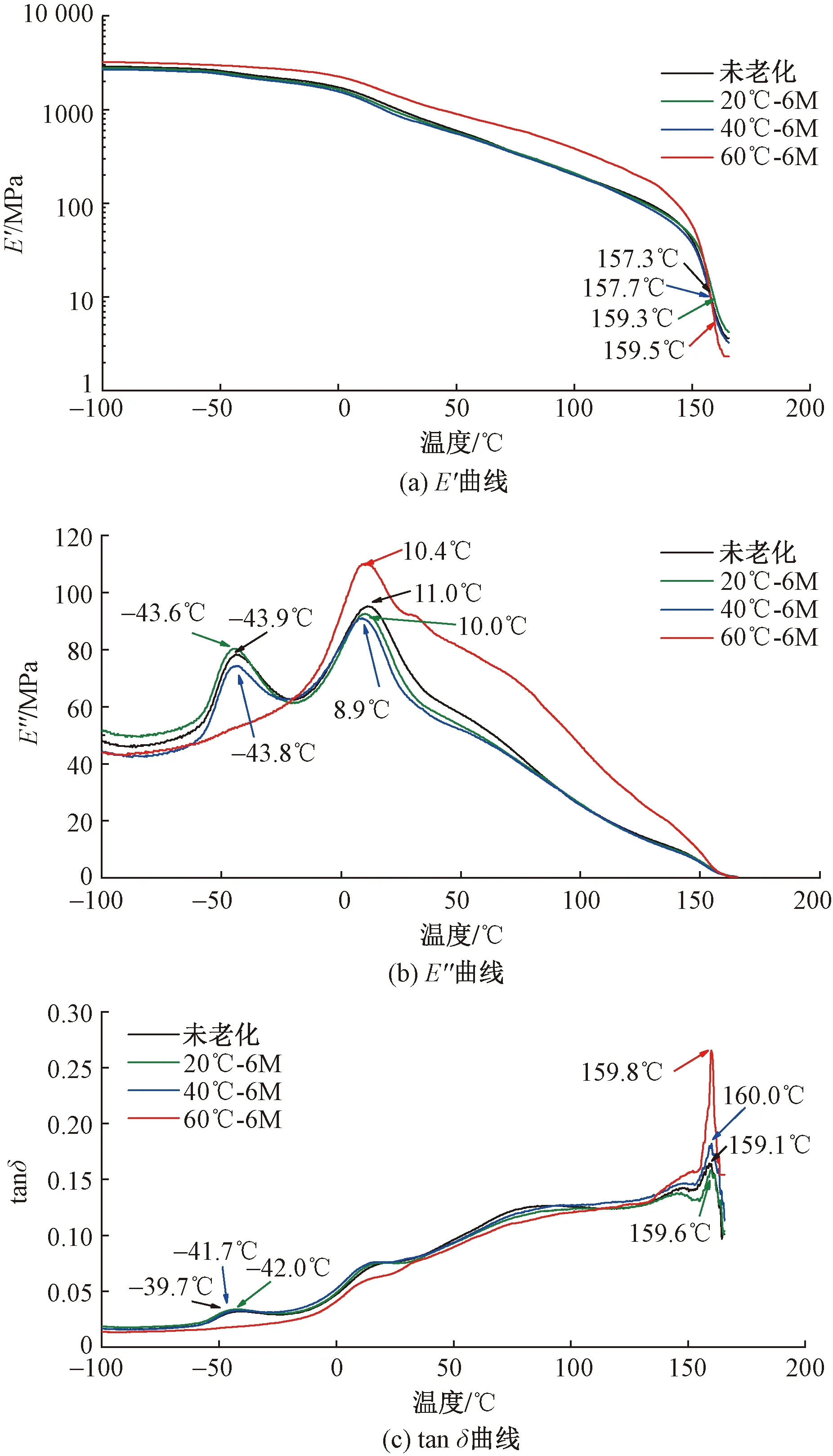

采用DMA法测试材料在振动载荷下的动态模量及力学损耗与温度关系[16],未老化和老化后试样的DMA曲线见图11。各DMA曲线的特征点结果见表8~10,其中E′为储能模量,反映材料的刚性;E″为损耗模量,表征材料的粘性;tanδ为储能模量与损耗模量的比值,为材料的损耗因子,表征材料的阻尼。参照标准ASTM E 1640—2013[17],本文分别以E″和tanδ曲线的峰值所对应的温度来评价试样的玻璃化转变温度Tg。因为玻璃化转变强度依赖于测试作用力的频率和升温速率,因此,相对于DSC测试,DMA 测试更能显示明显的玻璃化转变温度[18]。从图11可看出,各试样储能模量水平以及随温度的变化趋势基本一致,且60℃碱溶液下试样储能模量甚至处于最高水平,这说明老化后试样的刚度无明显退化。同时,在160℃附近储能模量E′急剧下降同时损耗因子tanδ出现峰值,通过与表8对照可知,此时试样达到熔融温度,储能模量(刚度模量)急剧下降,试样熔融变为非晶态。需要指出,此时tanδ曲线在160℃附近的峰值不是试样的Tg值。

表8 储能模量E′曲线的特征参数

表9 损耗模量E″曲线的特征参数

表10 损耗因子tanδ曲线的特征参数

图11 DMA曲线

从图11可看出,未老化试样、20℃和40℃碱溶液下老化6个月试样的tanδ曲线在-40℃和10℃附近均出现峰值和明显的起伏平台,同时E″曲线在对应温度处也均存在明显的两个峰值。一般来讲,两个峰值对应两种物质,这说明连接件不是由纯聚丙烯构成,试样内除了含有聚丙烯外,还可能共存有其他成分,相似的DMA结果参见文献[19-20]。需要注意的是,60℃碱溶液下老化6个月试样的tanδ曲线和E″曲线在-40℃左右的峰消失了,但10℃附近的峰值和起伏平台仍在存在。这与试样在长期老化后,-40℃附近峰值对应成分发生了转变有关系。总体来讲,在碱溶液中老化6个月后试样的DMA曲线与未老化试样相比变化较小,与DSC测试结果基本一致,这说明加速老化后试样的动态热力学性能变化不大。

3 结论

(1)经过碱溶液浸泡后,聚丙烯连接件表面出现白色沉淀且随时间延长而增多,但试样的形状和颜色保持不变;试样的吸水量随老化时间的延长而增加,提高温度会提高试样吸水速率。

(2)经过碱溶液加速老化3个月后,聚丙烯连接件在抗压条件下的极限荷载和刚度基本不变;而老化6个月后试样的极限荷载和和刚度均提高40%~50%。

(3)老化后和未老化试样的DSC结果基本一致,其中,第一次升温的Tm基本保持在163~167℃,结晶度在30%左右,第二次升温的Tm基本保持在161~165℃,结晶度在33%左右。这说明经过高温碱溶液老化6个月后的聚丙烯连接件的热性能基本保持不变。

(4)DMA结果显示,未老化与老化后试样的E′曲线在160℃附近均出现下降速率最大点,这与DSC结果基本一致。同时,老化前后各试样的E′、E″和tanδ曲线基本一致。这进一步说明在碱环境下加速老化后聚丙烯连接件的动态热力学性能变化不大。