高速机载导弹防热密封与便捷维修材料应用研究

肖军 廖志忠 张志杰 曾一兵 程功

摘要: 为了解决高速机载导弹在严酷服役环境中弹体热防护和快捷维修等问题, 对弹体防热密封(STP)和热防护外场维修保障(OMSTP)开展研究。 提出防热密封-便捷维修双用途(STP-OMSTP)材料的概念和相关要求; 围绕使用维护等需求, 对常见防热涂层配套修补和密封材料与STP-OMSTP材料进行对比试验。 结果表明, STP-OMSTP材料具有防热密封效果好、 维修操作便捷、 环境适应能力强等特点, 明显优于传统的修补和密封材料。

关键词: 防热密封; 外场维修保障; 热防护; 机载导弹

中图分类号: TJ760 文章编号: 1673-5048(2023)04-0131-06

文献标识码: A DOI: 10.12132/ISSN.1673-5048.2022.0147

0引言

高速机载导弹(高速空空导弹、 高速空面导弹和空射反卫星武器等)弹道飞行的气动热环境严酷, 如匕首、 AGM-183A等导弹的速度可达到马赫数6~10、 射程1 000~2 000 km。 为保障弹体结构、 舱内精密仪器仪表和元器件正常工作, 通常需要在弹体的内、 外表面涂覆防/隔热涂层或包覆复合材料等防热材料[1-3]。 高速机载导弹弹体热防护是一项复杂的系统工程技术, 并非只是涂覆防/隔热涂层那么简单, 还涉及防热密封(Seal for Thermal Protection, STP)、 热防护外场维修保障(Outfield Maintenance Support of Thermal Protection, OMSTP)等任务。 STP和OMSTP材料及技术受多种因素制约, 如弹体结构和材料、 制造和装配、 外场维修保障条件等; 需要解决烧蚀防热和抗冲刷、 结构兼容、 生产装配工艺流程匹配, 环境适应性、 适海性和寿命, 陆基和海洋舰载外场简陋条件下快速维修保障等一系列实际问题, 是一项复杂程度高、 难度大的工程技术。 不同于众多防/隔热涂料等材料研制和实验室性能检测的文章, 本文从工程应用的角度论述了弹体热防护的两项关键技术——防热密封、 热防护外场维修保障相关技术, 讨论了防热密封-便捷维修双用途(STP-OMSTP)工程材料给以往防热密封、 修补材料技术的高速机载导弹生产制造、 外场维修保障带来的技术进步, 可为类似的工程材料研制、 改进和推广应用提供有益借鉴。

1弹体热防护与防热密封和外场维修保障

1.1弹体热防护与防热密封

高速机载导弹弹体结构热防护主要工作项目:

(1) 弹体大面积外露表面热防护(喷涂/涂覆外防热涂层或包覆防热复合材料等);

(2) 特殊结构和部位的热防护(头锥、 舵/翼面前缘, 唇口、 燃气推矢装置、 喷管等部位);

(3) 弹体内隔热防护(内隔热层制备);

(4) 局部发热部位的热控和防护;

(5) 弹体防热密封;

(6) 热防护外场维修保障;

(7) 大修期热防护维修与翻新。

在以上热防护工作项目中, 内隔热/外防热涂层材料和工艺相关的文献报导较多[4-9], 而研究弹体防热密封、 热防护外场维修保障的文献少。

空空导弹长径比大[10], 使用中通常以裸弹状态直接暴露于大气环境; 机载导弹挂飞巡航过程中承受强烈的气流冲刷、 振动、 冲击过载, 弹道高速飞行过程面临严酷的高温气动热烧蚀环境; 此外, 机载导弹的任务剖面和和寿命剖面[11]与筒装和箱式导弹/火箭弹不同, 面临反复开/装箱、 运输、 检测、 挂飞, 直至发射或返修、 退役。

机载导弹主体结构通常由多个高强薄壁金属和非金属舱段连接而成[11]。 组装后的导弹舱段之间, 舱体表面的窗口, 舵面/翼面、 电缆罩等部件与弹体之间以及异种材料之间存有缝隙; 此外, 弹体表面凹凸结构, 如吊挂、 固定弹体内部结构的螺套、 螺钉端部等有缝隙或凹凸结构, 都是弹体热防护和产品环境适应性与适海性不容忽视的地方。

防热密封(STP)是指以热防护为主要目的, 采用防热材料、 结构件及工程技术, 对弹体可能出现严重烧蚀、 热泄露、 不相容的防热结构和部位(如缝隙、 凹凸、 异种材料连接结构等)进行密封、 防护和相容性处理的工作项目。 本文重点讨论STP材料在弹体表面热防护的应用。

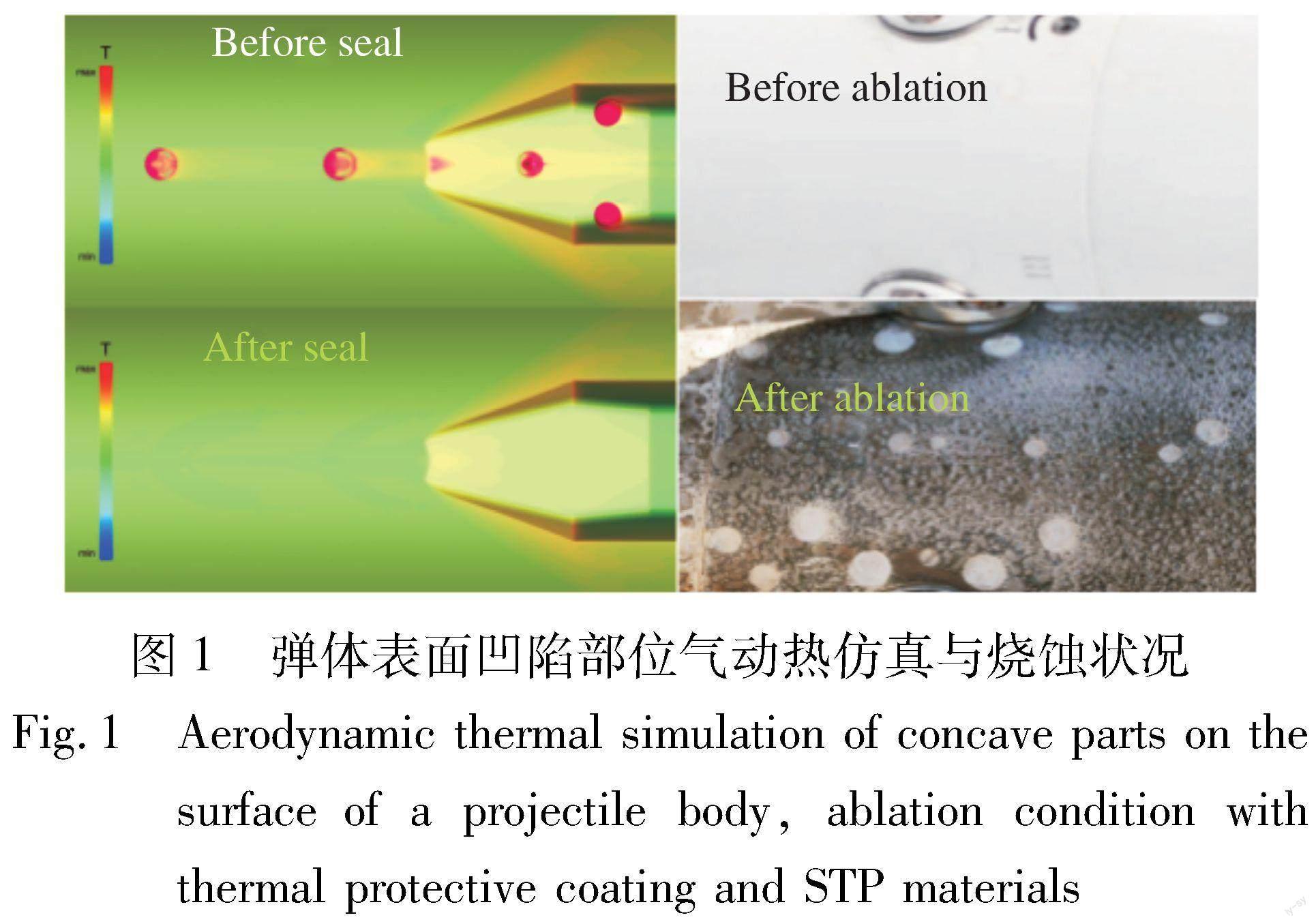

防热密封是高速机载导弹气动热防护的需要。 哥伦比亚号航天飞机空中解体并非大面积防热瓦缺失, 而是因一块绝热泡沫脱落引起的热泄露导致机毁人亡; 一个连接密封O型圈的失效导致挑战者号航天飞机空中爆炸; 还有防热密封不到位引起电缆烧蚀、 电路板短路等导致高速机载导弹空中试验失控等案例, 充分说明防热密封的重要性丝毫不亚于弹体大面积热防护涂层。 与其他战略战术导弹一样, 弹体外的凹凸部位和缝隙在大气中超音速和高超声速飞行过程中可能会出现激波加重烧蚀现象, 如图1所示的弹体凹陷部位气动热仿真分析图(左)和防热密封部位气动热烧蚀的状况(右)。

從空气动力学原理可知, 防热密封形成平整、 连续的弹体表面, 有利于弹道飞行过程气动减阻。 此外, 防热密封也是有外防热涂层的机载导弹海洋环境腐蚀防护的需要[11-13]。

1.2热防护外场便捷维修

热防护外场维修保障(OMSTP)是指在装备服役的外场条件下, 按规定的程序、 方法和材料对其热防护进行三级、 二级视情维修(或预先维修)作业, 使装备的热防护恢复到规定状态的工作项目, 涉及简化操作、 降低作业强度, 缩短维修时间, 方便运输、 贮存等保障装备快速恢复完好状态、 形成战斗力等工作。 热防护维修操作便捷、 施工周期短, 在战时导弹抢修、 恢复战斗力的作业中尤为重要。

机载导弹装备数量大, 服役环境复杂。 不同于箱式/筒装战术导弹, 机载导弹服役期内可能面临多次裸弹挂机、 检测、 装箱操作, 弹体表面的三防漆、 防热涂层易受剐蹭、 磕碰、 划伤而破损, 复合材料结构可能因磕碰、 撞击损伤。

烧蚀防热涂层和防热复合材料通常含有大量有吸潮倾向的防热填料、 纤维, 当破损部位暴露于潮湿的大气和海洋湿热、 盐雾、 霉菌等环境时, 水汽和盐雾渗透可引起防热涂层吸潮、 膨胀、 变形、 起泡、 脱粘或脱落等故障; 树脂基防热复合材料层压结构破损部位容易出现分层、 翘曲、 变形、 脱粘等故障。 出于成本、 运输和时间周期等因素限制(如远洋航母、 偏远场站的导弹), 弹体热防护局部破损通常宜选择在装备服役地的外场就地维修。

此外, 空空导弹需要定期开箱检测, 必要时进行舱段拆/装或更换。 在长达十年以上服役期内可能面临多次舱段、 整流罩的拆/装或更换, 每次拆/装或更换后需要重新恢复弹体防热密封。 防热涂层维修材料和防热密封材料既要防护高温烧蚀和冲刷, 满足长达十年以上的风、 霜、 雨、 雪、 雹和海洋湿热、 盐雾、 砂尘、 淋雨、 霉菌等严酷自然环境, 以及挂飞振动、 冲击等动力学环境[10-13], 还要便于简陋条件下的外场维修作业。

鉴于高速机载导弹既有防热密封需要, 又有外场便捷维修保障和再次防热密封需求, 因而防热密封-便捷维修双用途材料(STP-OMSTP)十分重要。

1.3内外场统一材料及技术要求

除弹体热防护外场便捷维修保障要求STP-OMSTP双用途统一外, 为保持弹体热防护材料体系、 状态一致性, 满足结构兼容、 环境适应性和适海性以及寿命等技术指标, 也要求导弹生产厂用防热密封材料与外场维修、 防热密封所用材料兼容、 一致。

防热密封在导弹生产装配工艺流程中属于产品的舱段或整机组装完成后的一道工序, 在外场维修保障中属于舱段维修或更换后的收尾工作。 不同于舱段壳体或部件结构热防护, 虽然从防热和日常使用维护的角度要求材料耐温高、 附着牢、 力学性能和环境适应性与适海性优、 寿命长等, 但由于STP和OMSTP施工时已完成产品组装, 从产品材料和工艺的角度只能选室温干燥/固化或不影响产品性能、 低温成型, 而非高温成型的材料、 工艺。

作为既要满足导弹生产厂和服役外场防热密封, 又要求兼容外场便捷维修保障的STP-OMSTP双用途材料, 从应用角度, 这类材料的主要技术要求有: (1)耐高温烧蚀、 抗冲刷的维形/低烧蚀率材料; (2)无需秤量或易于配料; (3)无需加热固化/硫化; (4)施工过程不因弹体倾斜、 朝向而流淌、 变形, 影响使用; (5)成型后的颜色和光泽与弹体外观无明显差异(无需另外喷涂三防漆); (6)易于涂覆、 方便去除(便于返工返修和外场维修); (7)与弹体结构和涂层、 复合材料等热防护材料兼容, 不产生腐蚀及不良反应; (8)满足环境适应性和适海性设计要求; (9)与导弹制造工艺流程和外场维修作业条件相适应; (10)寿命和货架期满足舰载环境使用要求; (11)使用安全, 便于运输、 贮存等。

1.4现有技术及难点

从上述的使用工況和技术要求可见, STP-OMSTP材料是一类性能要求高、 技术难度大, 但使用简便、 高效的热防护工程材料。

常见的热防护外场维修材料主要有防热涂料配套的修补料、 密封材料, 如一种战术导弹用防热涂料配套的三组分刚性环氧防热腻子, 以及GRW-2等刚性修补料, 使用时现配现用; 由于使用时需要电子或机械秤按组分的配比称量、 混合配料, 涂覆后温度低时固化慢, 完全固化后还需要打磨、 另外喷涂三防漆, 维修流程繁杂、 操作不便、 周期长, 难以适应外场、 冬季低温条件下快速维修作业的规定要求, 其他多数常见的修补料也要求现配现用, 存在工程上难以解决的同样问题。

受限于化学反应活化能和高分子材料化学反应动力学等因素限制, 目前市面上尚未见到既可低温快速、 深层硫化/固化, 且附着力强、 耐高温和抗冲刷, 综合性能满足本文1.3节技术要求的弹性STP-OMSTP材料。 有机硅密封材料具有耐高/低温、 憎水、 耐候性好、 温度变化对力学性能影响小等优异的综合性能, 广泛应用于航空航天、 电子、 火箭、 导弹等高新技术和武器装备[14-22], 是较好的备选材料。 常见有机硅密封材料按包装和使用形态可分为单组分/双组分和多组分。 单组分RTV系列室温硫化硅酮密封剂无需现场称量、 配胶, 施工简单, 是国内外有机硅密封剂中最常用的产品。

单组分RTV系列室温硫化密封剂按照硫化成型的方式可分为脱酸型、 脱醇型、 脱酮肟型和脱丙酮型等, 这类密封剂的干燥/硫化成型依赖空气中的湿气, 因配方中加有大量催化剂而影响其耐热性, 除脱丙酮型密封剂可在约280 ℃以下使用外, 通常在200 ℃以下使用; 由于上述单组分密封剂的干燥/硫化依赖来自空气中的湿气, 这类密封剂通常难以深层硫化/固化, 要想达到深层硫化只能采取多遍涂覆施工工艺, 即干燥一层涂一遍重复操作, 单遍厚度约为3~5 mm/层, 工艺复杂、 操作周期长, 难以满足外场便捷维修设计要求, 更难在战时用于本文所述的防热密封。

双组分硅酮密封剂可深层硫化, 但往往对基材的粘附力较弱、 室温干燥/硫化时间长, 需要另涂底胶以提高粘附力[16]; 由于配料操作较为繁杂、 费时, 且通常需要在室温条件下干燥数天, 难以满足本文所述外场防热密封和便捷维修设计要求。

2应用研究

2.1热防护性能

STP-OMSTP材料应满足本文1.3节所述的热防护性能要求。 为实现该目标, 除材料配方需要选用耐高温结构的聚合物基础树脂外, 配方中还需要引入高温抗氧化、 防降解的其他烧蚀防热组分, 以及满足外观、 施工和特殊固化工艺要求的催化/固化组分。 以有机硅聚合物STP-OMSTP材料体系为例, 缩合型和加成型有机硅弹性聚合物耐高温、 弹性好, 可室温固化, 便于外场施工。 为兼顾、 实现其综合技术要求, 经过不断的优化试验, 实现各组分之间的协调、 匹配, 据此研制出新型STP-OMSTP材料。

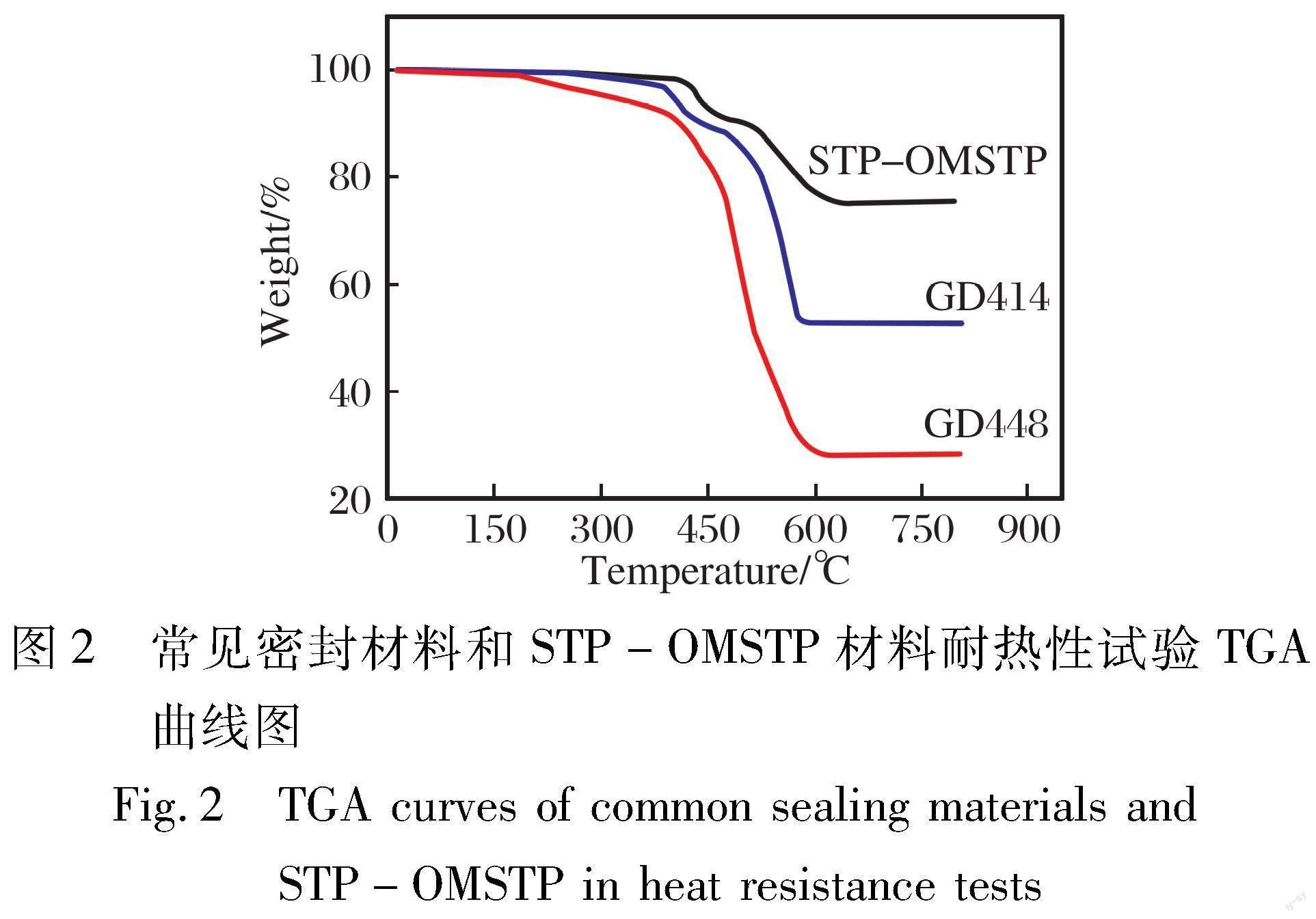

STP-OMSTP材料的耐热性可借助TG和TGA等常用热分析仪器检测、 石英灯地面防热试验以及产品空中搭载和专项验证考核[15-16, 13]。 试验发现, 常见单组分硅橡胶类密封材料短时可耐热250~300 ℃, RTV3120等双组分高温硅酮密封剂的耐温约为300 ℃, 国产高温弹性密封材料可在300 ℃工作/400~500 ℃短时使用。

图2为常见有机硅密封剂和STP-OMSTP材料TGA热分析曲线。 由图2可知, STP-OMSTP材料具有比常见防潮密封用RTV有机硅密封剂更高的耐热性。

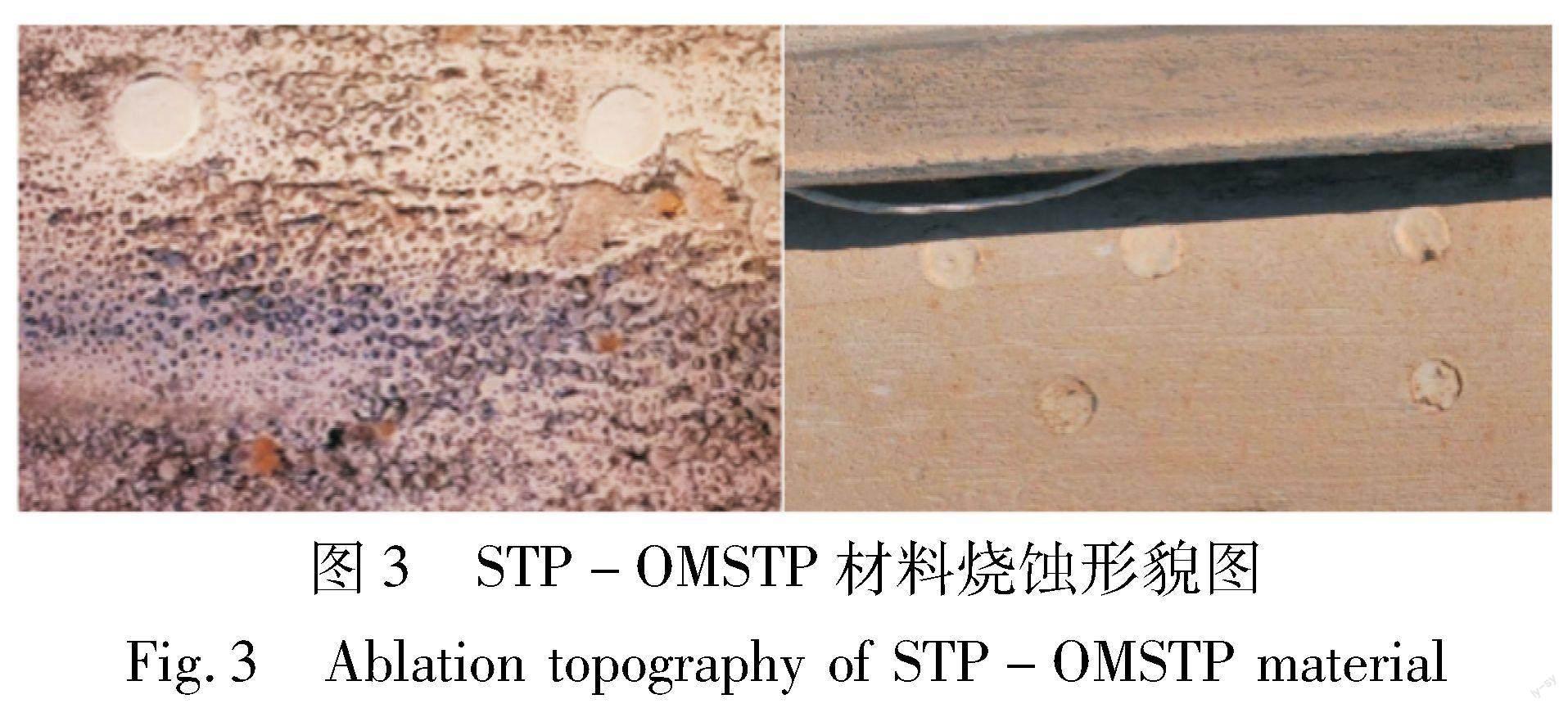

图3为STP-OMSTP空中试验烧蚀形貌照片: 左图为防热涂层配套STP-OMSTP高热流烧蚀形貌; 右图为与维形烧蚀防热涂层配套STP-OMSTP烧蚀形貌。

由图3可知, STP-OMSTP材料可与多种防热涂层配套, 适用于多种热流环境的烧蚀防护, 烧蚀表面完整、 平滑, 颜色基本保持未变。

2.2环境适应性和适海性

与弹体外防热涂层一样, STP-OMSTP材料的环境适应性和适海性应满足产品环境试验大纲规定的设计要求[13]。 为此, 需要将三防等环境适应性和海洋环境防护要求与常温、 冬季低温条件下硫化/固化干燥快等使用需求一并转换成STP-OMSTP材料的组分、 配方设计和包装设计。

环境适应性和适海性试验采用STP-OMSTP材料相关试样以及涂装STP-OMSTP材料的典型结构或局部、 完整产品, 按环境试验大纲和GJB150A系列规范规定的大气环境试验(高温贮存、 低温贮存、 温度冲击、 湿热、 盐雾、 沙尘、 淋雨、 霉菌等)、 动力学环境试验(各种振动、 冲击、 加速度等)以及适海性规定要求进行试验[10-11, 13]。

试验发现, 采用1.4节所述防热涂料配套的刚性防热腻子或修补料防热密封处理的产品(图4左图)进行环境试验时, 由于刚性密封修补料与弹体的金属基体膨胀系数不同、 防热密封部位厚度差异等因素, 在环境试验的温度冲击试验和高低温循环试验过程中经常出现裂纹, 导致含有大量有吸潮倾向填料的防热涂层出现裂纹、 起皮、 脱粘等故障或隐患。 由此可见, STP-OMSTP不宜选用脆性材料。 图4 右图为STP-OMSTP材料的试验件经GJB150A系列环境试验的状况, 其适海性试验如图5所示。 试验表明, STP-OMSTP材料满足产品设计要求。

试验发现, 防潮密封用普通硅橡胶变色严重, STP-OMSTP材料色泽、 弹性无明显变化, 防热和密封性能良好, 与弹体结构和防热涂层等材料兼容。

2.3外场维修便捷性

如前文所述, STP-OMSTP外场维修便捷性关系到装备维修效率和战斗力。 维修便捷性主要体现在STP-OMSTP材料在保障热防护等综合性能前提下, 对弹体防热涂层、 防热复合材料局部破损维修的便捷性和防热密封操作的快速、 简便; 对STP-OMSTP材料而言, 这是一系列相互矛盾、 难以解决的技術难题: 既要耐高温烧蚀, 又要常温快速干燥/固化; 既要结合牢、 耐冲刷, 又不宜流淌、 变形; 既要抗烧蚀, 又要细腻、 外观好、 无需再次喷涂三防漆等。

高速机载导弹不仅舱段连接部位需要密封防护, 舱体表面的窗口等结构也需要防热密封处理。 如一些导弹舱体内装配的仪器仪表等部/组件, 需要通过紧固件将其准确定位和牢固地安装在舱体内壁或与舱体相连的框架上, 舱体返修前则要先掏出缝隙、 螺套、 楔块槽和螺钉端头等部位填充的防热密封材料。 以往常用材料的强度高、 硬度大, 维修过程费时费工, 操作十分困难。 为满足1.3节第(6)项的技术要求, 需要对STP-OMSTP配方设计的树脂、 填料和助剂进行复配优化设计。 防热涂层自然破损、 人工预置缺陷修补和弹体防热密封的维修性试验表明, STP-OMSTP材料在外场维修时操作简便、 快速, 可方便、 迅捷地将原有防热密封材料取出、 残留物少, 简化了维修操作, 实际操作时间缩短至不足刚性防热腻子或修补料所用时间的1/10, 显著缩短操作周期、 降低劳动强度。

外场应用试验发现, 1.4节所述的常见的配套修补料、 防热腻子等材料, 普遍存在配料时需要电子或机械秤称量组分, 外场冬季温度低于15 ℃时干燥慢, 干燥后需要打磨, 还另需补喷三防漆等繁杂的操作; 此外, 使用这些材料维修对操作人员技术要求较高。 而STP-OMSTP材料没有上述问题, 在产品维修时无需称量、 配料, 无需底涂, 可挤出后采用涂抹、 刮涂等常用工艺便捷施工; 也无需对修补、 密封后的施工部位打磨、 补喷三防漆处理, 显著简化了维修操作、 缩短了维修周期。

另一项外场试验, 对产品上360°方向上的螺套和楔块槽密封进行维修性操作。 普通有机硅密封剂虽然流动性良好, 但容易因产品侧向倾斜出现密封材料流淌缺失, 难以在导弹生产厂和外场得到填充饱满、 规整、 平滑的外形, 或需要多遍施工; 而采用STP-OMSTP材料可得到填充饱满、 外形规整, 颜色、 光泽与弹体基本一致的表面, 如图6所示。

冬季外场防热密封与维修性应用试验表明, STP-OMSTP材料比普通RTV系列室温硫化硅酮密封剂、 环氧密封胶、 修补料干燥快; 此外, 在结构连接缝隙、 凹槽、 孔等有深度的部位, 普通RTV系列硅酮密封剂不具备STP-OMSTP材料所具有的深层硫化/固化能力。

2.4生产厂与外场施工兼容性

生产装配与返工返修工艺试验、 外场维修性试验和专项兼容性试验表明, 由于STP-OMSTP材料的兼容性好、 不易流淌、 常温干燥快、 可深层硫化、 易于操作, 既满足产品正常生产和返工返修防热密封工艺技术要求、 与导弹生产工艺总流程匹配, 又满足产品外场便捷维修设计要求。

2.5贮存运输和寿命等问题

安全性, 以及贮存、 运输和寿命也是STP-OMSTP材料能否工程化应用的重要内容。 与常见防热涂料配套的修补料和密封材料不同, STP-OMSTP材料不含、 无需配套的易燃易爆溶剂, 提高了外场基层维修的安全性。 为解决STP-OMSTP材料既要单组分、 干燥快, 又要避免失效快、 贮存期短等这一矛盾问题, 需要采用特种原材料、 制备工艺和设备, 对原材料的品质、 纯度、 设备、 工艺、 质量要求更高。 按照GB/7123.2等规范对STP-OMSTP材料进行贮存期性能试验满足规定要求, 寿命加速试验也达到产品规定的技术要求。

3结束语

弹体防热密封和热防护外场维修保障工程技术是高速机载导弹热防护工程技术中不可或缺的两项关键技术, STP-OMSTP材料是一类性能要求高、 技术难度大, 但使用简便、 高效的热防护工程材料。 与常见防热层修补料、 防热密封腻子或双组分高温硅酮密封剂相比, STP-OMSTP材料技术带来导弹生产制造、 装配和外场维修保障作业的简化和高效。 随着技术的发展, 这类STP-OMSTP材料与人工智能高技术设备和工具结合, 将进一步简化导弹生产装配和外场维修保障, 提升产品性能和战斗力水平。

参考文献:

[1] 肖军, 程功, 赵融, 等. 一种机载导弹舱体内隔热层快速成型技术[J]. 航空兵器, 2018 (3): 83-87.

Xiao Jun, Cheng Gong, Zhao Rong, et al. Rapid Forming Technology of Heat Insulation Coating on InnerWall for Airborne Missiles[J]. Aero Weaponry, 2018 (3): 83-87.(in Chinese)

[2] 李琳, 朱小飞, 杨科, 等. 国内外战术导弹外防护涂层技术现状与发展趋势[J]. 航空制造技术, 2016 (14): 47-51.

Li Lin, Zhu Xiaofei, Yang Ke, et al. Progress in External AblationResistant Coating for Tactical Missile[J]. Aeronautical Manufacturing Technology, 2016 (14): 47-51.(in Chinese)

[3] 左瑞霖, 李晨光, 王慧, 等. 环氧类韧性耐烧蚀防热涂层的研制与表征[J]. 宇航材料工艺, 2011, 41(2): 72-75.

Zuo Ruilin, Li Chenguang, Wang Hui, et al. Development and Evaluation of EpoxyBased Tough AblationResistant Coating[J]. Aerospace Materials & Technology, 2011, 41(2): 72-75.(in Chinese)

[4] 马天信, 李晓奋, 周一博. HG系列防热隔热涂层的研究及其性能试验[J]. 航天制造技术, 2015(4): 1-4.

Ma Tianxin, Li Xiaofen, Zhou Yibo. Research and Performance Test of HG Series Thermal Insulation Coating[J]. Aerospace Manufacturing Technology, 2015(4): 1-4.(in Chinese)

[5] 马淑雅, 吴松林. 室温固化RT-Ⅲ防热涂层及其应用[J]. 航天制造技术, 2002(4): 22-25.

Ma Shuya, Wu Songlin. The RTⅢ Heat Resistant Coating Cured under Room Temperature and Its Application [J]. Aerospace Manufacturing Technology, 2002(4): 22-25.(in Chinese)

[6] 郭建忠, 高金鳳, 王德, 等. FR46-3外防热涂层固化判定方法研究[J]. 化学与粘合, 2017, 39(4): 251-254.

Guo Jianzhong, Gao Jinfeng, Wang De, et al. A Study on the Criterion of Curing Degree Evaluation for the FR463 External Thermal Insulation Coating[J]. Chemistry and Adhesion, 2017, 39(4): 251-254.(in Chinese)

[7] 沈学霖, 朱光明, 杨鹏飞. 航空航天用隔热材料的研究进展[J]. 高分子材料科学与工程, 2016, 32(10): 164-169.

Shen Xuelin, Zhu Guangming, Yang Pengfei. Advances in Heat Insulation Material Applied for Aerospace[J]. Polymer Materials Science & Engineering, 2016, 32(10): 164-169.(in Chinese)

[8] 肖军, 樊会涛, 周惠娣. 颜/填料分散工艺对环氧防热涂层性能的影响[J]. 表面技术, 2014, 43(2): 150-155.

Xiao Jun, Fan Huitao, Zhou Huidi. Effect of Dispersing Technique of Fillers and Paints on the Properties of Epoxy ThermoProtective Coating[J]. Surface Technology, 2014, 43(2): 150-155.(in Chinese)

[9] 孟凡辉, 肖军, 李晨光, 等. 环氧防热材料性能劣化问题的研究及对策[J]. 塑料工业, 2019, 47(S1): 25-29.

Meng Fanhui, Xiao Jun, Li Chenguang, et al. Investigation and Measures on Quality Deterioration of Thermal Protective Materials[J]. China Plastics Industry, 2019, 47(S1): 25-29.(in Chinese)

[10] 樊会涛, 吕长起, 林忠贤, 等. 空空导弹系统总体设计[M]. 北京: 国防工业出版社, 2007: 148-149, 154-192.

Fan Huitao, Lü Changqi, Lin Zhongxian, et al. AirtoAir Missile Systems Overall Design [M]. Beijing: National Defense Industry Press, 2007: 148-149, 154-192.(In Chinese)

[11] 肖军, 廖志忠, 吴连锋. 空空导弹弹体结构海洋环境腐蚀防护[J]. 航空兵器, 2019, 26(6): 86-92.

Xiao Jun, Liao Zhizhong, Wu Lianfeng. Study on Corrosion Protection on Structure of AirtoAir Missiles in Marine Environment[J]. Aero Weaponry, 2019, 26(6): 86-92.(in Chinese)

[12] 肖軍, 李栋, 黄帅军, 等. 机载导弹和发射装置钢结构件的适海性试验[J]. 航空兵器, 2020, 27(2): 84-91.

Xiao Jun, Li Dong, Huang Shuaijun, et al. Seakeeping Experiments of Steel Structural Parts on Airborne Missiles and Launchers[J]. Aero Weaponry, 2020, 27(2): 84-91.(in Chinese)

[13] 肖军, 樊来恩, 曾一兵. 高速空空导弹外防热涂层选用及试验[J]. 材料保护, 2022, 55(3): 157-161.

Xiao Jun, Fan Laien, Zeng Yibing. Selection and Experiment of Outer Thermal Protective Coatings for HighSpeed AirtoAir Missiles[J]. Materials Protection, 2022, 55(3): 157-161.(in Chinese)

[14] 赵云峰. 航天特种高分子材料研究与应用进展[J]. 中国材料进展, 2013, 32(4): 217-228.

Zhao Yunfeng. Progress on Research and Application of Special Polymer Materials in Aerospace Industry[J]. Materials China, 2013, 32(4): 217-228.(in Chinese)

[15] 刘梅, 潘大海, 王恒芝, 等. 耐高温有机硅密封剂耐热性能研究[J]. 航天制造技术, 2009(3): 5-7.

Liu Mei, Pan Dahai, Wang Hengzhi, et al. Study on High Temperature Property of Silicone Sealant[J]. Aerospace Manufacturing Technology, 2009(3): 5-7.(in Chinese)

[16] 孟婷, 张燕青, 张燕红. 弹性结构密封胶短期/长期高低温下耐受能力[J]. 粘接, 2021, 45(3): 19-22.

Meng Ting, Zhang Yanqing, Zhang Yanhong. Endurance Capacity of Elastic Structural Sealant under High and Low Temperature during Short/Long Terms[J]. Adhesion, 2021, 45(3): 19-22.(in Chinese)

[17] 陆方姝, 师力. 硅烷改性聚醚密封剂的深层固化过程研究[J]. 中国胶粘剂, 2014, 23(7): 10-12.

Lu Fangshu, Shi Li. Study on Deep Curing Process of SilylTerminated Modified Polyether Sealant[J]. China Adhesives, 2014, 23(7): 10-12.(in Chinese)

[18] 周波雄, 戴飞亮, 温子巍, 等. 有机硅密封胶室温硫化速率影响因素探讨[J]. 有机硅材料, 2021, 35(2): 20-24.

Zhou Boxiong, Dai Feiliang, Wen Ziwei, et al. Research on the Influencing Factors of Curing Rate of Silicone Sealant at Room Temperature[J]. Silicone Material, 2021, 35(2): 20-24.(in Chinese)

[19] 王浩宇, 黄波, 何鹏. 胶粘剂密封剂在机械设备制造与维修中的应用[J]. 设备管理与维修, 2019(8): 183-185.

Wang Haoyu, Huang Bo, He Peng. Application of Adhesive Sealant in Mechanical Equipment Manufacture and Maintenance [J]. Plant Maintenance Engineering, 2019(8): 183-185.(in Chinese)

[20] 苏权, 张煜. 浅谈轨道牵引机车与城轨车辆车体腻子涂刮技艺[J]. 现代涂料与涂装, 2012, 15(8): 36-38.

Su Quan, Zhang Yu. A Brief Talk on Putty Coating and Scraping Techniques of Railway Traction Engine and Urban Rail Vehicle Body[J]. Modern Paint & Finishing, 2012, 15(8): 36-38.(in Chinese)

[21] 钟正祥, 刘丽, 彭磊, 等. HIT-J01腻子的制备及性能[J]. 宇航材料工艺, 2015, 45(4): 40-42.

Zhong Zhengxiang, Liu Li, Peng Lei, et al. Preparation and Properties of HITJ01 Putty[J]. Aerospace Materials & Technology, 2015, 45(4): 40-42.(in Chinese)

[22] 曹斌, 曹曉凤. XM-17A不干性腻子的选用及在某型飞机上的应用[J]. 粘接, 2003, 24(2): 26-27.

Cao Bin, Cao Xiaofeng. Application of XM17A NonDrying Putty in a Type of Aircraft[J]. Adhesion in China, 2003, 24(2): 26-27.(in Chinese)

Research on the Application of Thermal Protection Seal and Convenient Maintenance Materials for HighSpeed Airborne Missile

Xiao Jun1*, Liao Zhizhong1, Zhang Zhijie, Zeng Yibing3, Cheng Gong1

(1. China Airborne Missile Academy, Luoyang 471009, China;

2. Institute of Chemistry, Chinese Academy of Sciences, Beijing 100190, China;

3. Aerospace Research Institute of Materials & Processing Technology, Beijing 100076, China)

Abstract: In order to solve the problems of thermal protection and convenient & efficient maintenance of highspeed airborne missiles in harsh service environment, researches on two key technologies of seal for thermal protection (STP) and outfield maintenance support of thermal protection (OMSTP) of the missile bodies are carried out. Concept and relevant requirements of seal for thermal protection & convenient outfield maintenance support dualpurpose (STPOMSTP) materials are proposed. Focusing on the needs of mass production and maintenance of the missiles, comparative tests are carried out between common repair and sealing materials matching the thermal protective coating and the STPOMSTP materials. The results show that STPOMSTP material has the advantages of good thermal sealing effect, quick and convenient operation, and strong environmental adaptability, which is obviously better than traditional repair and sealing materials, and is more suitable for mass production and outfield maintenance.

Key words: seal for thermal protection; outfield maintenance support; thermal protection; airborne missile