旋浮熔炼中铅元素分布行为分析

闫华龙,代红坤,阮茂光,韦 琼

(中铜东南铜业有限公司,福建 宁德 352000)

在铜冶炼过程中,杂质元素铅对烟气系统、排放系统及电解系统等稳定运行影响较大,同时铅具备一定的经济价值,所以,研究其分布规律十分有必要。为了更准确地了解旋浮熔炼过程中铅的分布行为规律,本文拟采用散点分析法对某冶炼厂的生产数据进行分析,研究不同工况条件对其分布的影响,通过拟合计算,得出杂质铅的分配率影响规律,为科学预测产品含量及控制入炉铅含量提供基础。

1 铜冶炼中铅分布、回收及脱除方法

在铜旋浮冶炼过程中,铅进入烟尘、冶炼渣、烟气、冰铜及粗铜中,烟尘返回烟尘仓作为冷料调整冶炼炉温,由于铅及其化合物的沸点低,烟尘中的铅不断富集在流程中;吹炼炉渣含铜较高返回熔炼配料系统中,熔炼渣进入选矿工序生产渣精矿返回熔炼配料系统,尾矿外卖,这部分是铅流出系统的主要部分;烟气经过制酸工序的洗涤净化系统中降温除尘,富集形成铅滤饼,这部分也是铅集中的一个产物,铅含量约35%;还有一部分铅随粗铜、阳极铜进入铜电解工序,这部分铅大部分流入铜阳极泥中。

铅富集于烟尘、铅滤饼和阳极泥中,对于铅的脱除回收也是从这几个方面进行,北京矿冶科技王玉芳等对铜冶炼烟尘处理技术综述,回收有价金属[1]。昆明西科刘智明介绍其以湿法产出的浸出渣(含Pb在35%左右)为主要原料,采用火法工艺精加工及回收其中的铅、铋[2]。昆明冶金研究院李怀仁针对含铅30%左右的转炉烟尘进行鼓风炉直接熔炼富集铅,然后再用湿法电解提铅,得到符合国标的一号电铅[3];铜陵有色金属集团有限公司金昌冶炼厂曾采用鼓风炉熔炼生产铅铋合金来回收处理铅滤饼和砷滤饼中的铅[4]。

金隆铜业何秀梅[5]依据铜冶炼工艺流程、按季度频率、以南北厂区和全厂为单元,对铅杂质元素的走向进行为期1年的跟踪调查。结果表明,在烟尘、转炉渣、白烟尘、电炉渣、铜砷滤饼、黑铜泥中的富集度较高;冷铜带入的杂质量接近铜精矿带入量的15%~25%。中原黄金杨旭升研究了闪速吹炼过程杂质铅在渣、烟灰及粗铜中的走向及分布行为,结果表明,氧化气氛、CaO/Fe值、渣中SiO2含量等对铅分布均有一定影响[6]。滇中有色陈习堂以艾萨熔炼-转炉吹炼-阳极炉精炼工艺为基础,对各元素在冶炼过程中的分布特性调查,结果表明,熔炼段、吹炼段及精炼段铅脱除率分别为63.34%、91.53%、62.98%,铅全流程综合脱除率为99.59%[7]。

2 熔炼过程中铅的行为分析

铜旋浮熔炼中的铅主要来自于铜精矿、返料、熔炼和吹炼工序的返炉烟尘,其中铜精矿中大部分以PbS形式存在,同时PbO和PbSO4主要来源于部分氧化铜精矿和返熔炼烟尘,可能发生的反应为:

利用标准吉布斯自由能变化ΔG判断各反应的可能性。对于任一冶金反应,其吉布斯自由能的变化可表示为式(1)。

即ΔG<0反应能自发进行,ΔG>0反应逆向进行,ΔG=0反应平衡。

导出。

由:

再将ΔCp,m带入式(2),即可简化为:

M0、M1、M2、M3都是温度的函数,可通过计算获得。

查阅相应热力学数据,计算得各反应的ΔG,绘制与温度的关系如图1所示。

图1 冶炼反应过程各反应的吉布斯自由能

闪速熔炼过程主要涉及反应1-6,根据图1可以得出,反应1表示铜精矿中PbS可以被氧化为PbO,但由于反应4的存在,PbO在冰铜中被FeS还原为PbS,而渣相中PbO或者PbS可以与脉石成分进行造渣形成PbSiO3,同时由于PbS和PbO可形成单质铅,其密度比冰铜大,会沉积于冰铜底部,随冰铜排出,且熔炼反应对氧气量进行了严格控制,气相中铅以PbS为主,烟尘中存在PbSO4难以分解。

3 实际数据分析

3.1 工艺流程

铜精矿、熔炼渣、渣精矿、吹炼渣、石英砂及各种流程返料通过数模计算合理配比,利用蒸汽干燥系统产出含水小于0.3%的混合干精矿,在熔炼喷嘴内与氧浓80%的工艺氧气充分混合,进入炉内,产生四种产物,即熔炼渣进入渣选系统,产生渣精矿返流程,冰铜经粒化系统进入冰铜库堆存,熔炼烟气进入硫酸系统,熔炼烟尘在系统内循环,调节炉温,同时吹炼烟尘部分也进入熔炼系统,烟尘无开路处理。

3.2 铅元素分布情况

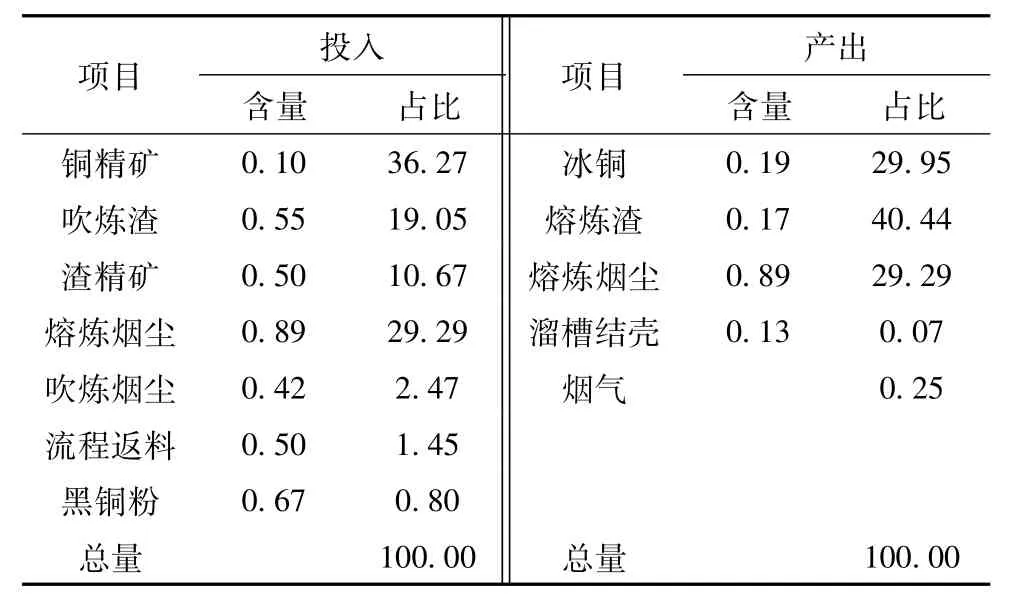

以全年实际生产数据为例,铅元素在熔炼段中分布情况见表1。

表1 铅在熔炼段分布情况 %

由表1可知,熔炼段入炉物料中铅主要为铜精矿带入,占总投入铅量的36.27%,这部分为新入冶炼系统的铅量;其次烟尘中铅含量最高,占总投入铅量的31.76%,但该部分铅在熔炼系统内循环;再次吹炼渣带入,占总投入铅量的19.05%;渣精矿占比为10.67%,其余占比较小。熔炼段产出物中烟尘中铅含量最高,在熔炼系统内循环;熔炼渣带出含铅0.17%,占比40.44%;冰铜含铅0.19%,占比为29.95%,随之流入吹炼工序;熔炼工段铅脱除率为56.12%。

铅含量超标对阳极板浇铸质量及后续电解工序运行存在较大影响,基于这点,冰铜的含量控制十分有必要,同时进入熔炼渣中的铅在渣选中大部分随渣尾矿离开系统,而进入烟气系统中的大部分随净化滤饼离开系统,本文以熔炼段铅的分布行为为探究目的,对铅富集比、分配率及分配系数进行研究。

3.3 铅元素分布影响因素

3.3.1 铅的分布与原料中含铅的关系

定义富集比为冰铜或渣中铅含量百分比与原料中铅含量百分比的比值,是进行熔炼配料的关键参数;分配率为冰铜或渣中铅金属量与原料中铅金属量的比值,是进行系统铅含量控制的关键参数;分配系数为渣中铅含量百分比与冰铜中铅含量百分比的比值,表征渣与冰铜中铅含量的平衡关系,是冶金数模运算中的参考参数。

跟踪全年入炉物料数据,共计354组,计算结果如图2所示。

图2 原料与铅分布的关系

根据图2可知,随着原料中铅含量增加,熔炼渣与冰铜中的富集比、分配率均呈逐渐降低趋势,原料中含铅由0.1%增加到0.35%,渣中富集比由2.02降低至0.85,冰铜中富集比由1.61降低至1.14,渣分配率降低至48.37%,冰铜分配率由55.53%降低至34.25%,即铅增量进入气相,说明原料中铅含量对铅在三相中的分配具有一定的影响。

3.3.2 冰铜品位的影响

选取原料中含铅0.1%~0.25%,温度为1280~1320℃,Fe/SiO2为1.3~1.4范围内数据进行分析,数据共计163组,计算结果如图3所示。

图3 冰铜品位与铅分布的关系

由图3(a)可知,在考察冰铜品位范围内,冰铜品位与分配系数呈正相关,渣中富集比相对变化不大,冰铜富集比呈负相关,冰铜品位由67%增加至71%,分配系数由0.56升高至0.68,渣中富集比由1.10~1.24浮动,冰铜富集比由1.56提高至1.31;由图3(b)可知,渣分配率相关性较弱,由60.06%浮动至67.12%,冰铜分配率呈缓慢增加态势,由50.48%降低至41.90%。

3.3.3 渣中铁硅比的影响

选取原料中含铅0.1%~0.25%,温度为1280~1320℃,冰铜品位为68%~70%范围内数据进行分析,数据共计180组,计算结果如图4所示。

图4 渣中Fe/SiO2与铅分布的关系

由图4(a)可知,铁硅比与分配系数呈负相关,冰铜富集比变化不大,渣中富集比呈负相关,铁硅比由1.25增加至1.45,分配系数由0.66降低至0.59,渣中富集比由1.26降低至1.08,冰铜富集比在1.43~1.30间浮动;由图4(b)可知,冰铜中分配率变化不大,在41.73%~45.88%左右浮动,渣中分配率降低明显,由79.26%降低至56.92%,推断气相中含量呈增加态势。

3.3.4 温度的影响

选取温度影响关系数据,共计348组,计算结果如图5所示。

图5 温度与铅分布的关系

由图5(a)可知,温度与分配系数呈正相关,冰铜富集比逐渐减小,渣中富集比变化不大,温度由1285℃增加至1320℃,分配系数由0.548升高至0.802,渣中富集比在1.09附近浮动,冰铜富集比由1.55降低至1.40;由图5(b)可知,渣中分配率变化不大,在65%左右浮动,冰铜中分配率降低,由46.91%降低至42.08%,说明因温度升高,饱和蒸气压增加,利于PbS挥发至气相中。

3.4 铅元素分布影响因素

汇总原料成分、冰铜品位、铁硅比及沉浸渣温对的富集比、分配系数及分配率的影响,见表2。

表2 铅元素影响分布因素汇总

对于旋浮熔炼过程中铅分布的控制,既要关注系统铅平衡,必须保障足够的量通过渣选排出系统外,尽量减少铅进入烟气系统对锅炉造成影响,又要控制冰铜中铅含量,必须满足排放及后续生产要求。

根据表2可知,熔炼过程为增加渣中铅分配率,可采取降低铁硅比;为提高铅脱除率或降低冰铜中铅含量,可采取提高冰铜品位、提高冶炼温度。

4 结 论

1.根据热力学分析,铅在冰铜中主要以PbS形式存在,熔炼渣中以硅酸铅等形式存在,烟气中铅以PbS等形式存在。

2.原料中铅含量与铅分布有较大影响,随着含量增加,铅会增量进入气相。

3.熔炼段为增加渣中铅分配率,可采取降低铁硅比,为提高铅脱除率或降低冰铜中铅含量,可采取提高冰铜品位、提高冶炼温度。

4.分配系数与原料含量、铁硅比呈负相关,与冰铜品位及沉浸温度呈正相关。