一种直升机尾轮锁紧装置集成一体化设计与研究

高鑫 蔡大静 卓亮 陈强

摘 要:为了研究开环控制系统下的电动机构效率特性和运行精度,本文以一种直升机尾轮锁紧装置为例,介绍了该装置集成一体化设计方案及关键功能的结构设计及计算,对锁紧和解锁响应时间、负载能力、电机功率、手动解锁方案、多圈旋转运动机械限位等进行了设计和分析计算,根据齿轮传动、蜗轮蜗杆传动、滚珠丝杠副、螺旋滚道副传动原理完成了带多圈机械限位且符合人体工程学操作要求的手动接口。对传动结构强度和寿命进行了仿真分析,通过样机检测和调试试验,验证了设计计算与仿真结果的可靠性和调试方法的合理性,在传动机构效率调节、霍尔传感器运用、开环控制系统下的机构输出精度控制等方面获得了经验参数。通过预紧调整和提前量设定,可以提高传动系统28.6%的工作效率并保证不低于0.2mm的运行精度,为类似一体化机电产品的设计研制提供了参考。

关键词:锁紧装置; 集成设计; 多圈机械限位; 运行寿命仿真

中图分类号:V242.5 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.05.006

随着现代设计技术的发展,飞机研制逐步转向设计制造一体化、模块化[1],传统锁紧装置采用液压或气压装置驱动[2],功能单一,维护繁琐,可靠性低,整体重量大,不能适应轻量化、集成化、智能化、电气化[3]发展的需要。设计仿真在机电一体化装置设计研究过程中越来越必不可少,钱海鲲等[4]用仿真的方法对某航天器电动手动一体化舱门锁紧机构运动学和动力学进行了研究;于天达等[5]采用仿真的方法研究了控制棒驱动机构销轴磨损的寿命与可靠性;程刚等[6]通过仿真研究了供弹机构的可靠性。以上研究主要从机构的理论动力学特性对产品可靠性进行了研究,不能更好地体现工程应用中的产品寿命指标预测。

本文通过引入齿轮零件材料、热处理方式、润滑脂选用、加工精度等工程应用指标,借助专业齿轮传动结构设计和仿真软件KISSsoft进行建模设计和分析,对运动情况、负载能力、运行寿命等项目进行研究和分析,仿真预测产品性能和寿命,获得了更为可靠的产品寿命指标,并进行了样机运行试验验证,获得了开环控制系统下的直线输出电动机构运行精度特性和有效提升传动效率的方法。

1 总体结构及工作原理

1.1 设计要求

锁紧装置应具备电动锁定、电动解锁和手动解锁功能,且在任意位置能够实现机械自锁,其基本技术参数有:手动解锁操作力≤0.6N?m;电动锁定力/解锁力≥530N;电机工作电压为18~30V;电机工作电流≤2.5A;驱动丝杆行程22mm±0.5mm;锁定时间≤2s;解锁时间≤2s;在锁紧装置上设置手动锁定/解锁接口,手动操作转动圈数不大于2.5圈,操作习惯符合人体工学设计要求。手动锁定/解锁时丝杠运动机构要有机械限位;电机具有过载保护功能。

1.2 总体设计及工作原理

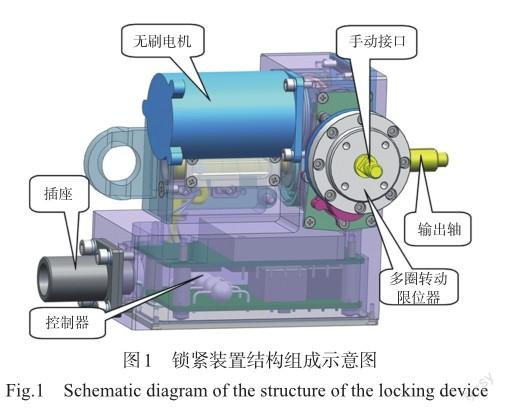

由于是机载产品,为避免电刷电弧并保证首翻期使用寿命,采用无刷电机驱动。为提高整机效率,采用滚珠丝杆转换直线输出,根据任意位置机械自锁,采用小导程角的蜗轮蜗杆传动,然后根据接口转换需要和减速比搭配,采用锥齿轮转换方向。根据以上因素限制,该锁紧装置由控制器、无刷直流电机、锥齿轮传动、蜗轮蜗杆传动、滚珠丝杠、霍尔式位置传感器、手动解锁结构、多圈转动限位器组成,如图1所示。

采用带滤波功能的无刷电机驱动模块进行电机驱动,并具备堵转保护功能,在丝杆端部固定一块磁钢,在壳体上设置两处位置传感器,沿丝杆轴向间隔22mm±0.4mm,当驱动丝杆完全解锁收回时,起始位置传感器被触发,当驱动丝杆完全伸出上锁时,终点位置传感器被触发。控制器根据霍尔芯片被磁钢触发后的电信号控制电机停转。

2 结构设计与分析计算

锁紧装置按照功能不同分为电动传动机构、手动操作机构、限位结构、驱动控制4部分,本文主要对机构部分进行了结构设计以及计算和分析。

2.1 电动传动机构设计

2.1.1 结构方案设计

电动传动机构主要包括电机、主动锥齿轮、从动锥齿轮、蜗杆、蜗轮、滚珠丝杠、角接触轴承等,电动传动机构三维模型和传动过程示意图如图2所示。

无刷电机提供旋转驱动,依次带动锥齿轮、蜗杆、蜗轮、丝杠螺母转动,螺母两端设置角接触轴承,丝杆上设置旋转限位销,从输出端来看,当电机顺时针转动时,带动主动锥齿轮顺时针转动、从动锥齿轮逆时针转动、蜗杆逆时针转动、蜗轮顺时针转动、丝杠螺母顺时针转动,丝杆产生向右伸出的上锁直线运动(见细实线标识)。若电机逆时针旋转,则丝杆产生缩回的解锁直线运动(见双点画线标识)。

2.1.2 电机功率计算

式中,Ta为驱动扭矩;Fa为轴向负载;l为导程;η为效率(0.9~0.95)。

为了便于回差调节,采用等顶隙锥齿轮一级传动,结合电机转速和整体外形尺寸限制,主动轮齿数为19,从动轮齿数为28,大端模数为0.5,齿宽3mm,减速比为1.47,采用6级加工精度,传动效率为0.85。

采用阿基米德型(ZA)蜗轮蜗杆传动减速结构[7],轴交角为90°,蜗轮齿数为62,模数为0.5,蜗杆头数为1,螺旋方向为右旋,蜗轮蜗杆传动减速比为62,将分度圆柱导程角设定为3.0175°(小于3.5°),使输出端具备自锁功能。

滚珠丝杠采用定制,根据最大负载(530N)以及輸出端锁接口销尺寸M8需要,采用丝杠外径为?8mm,导程为8mm,螺母有效外径为?17mm。该滚珠丝杠额定动载荷达1200N,满足工作强度要求。

滚珠丝杠导程l=8mm,取滚珠丝杠正向效率为0.93,最大动摩擦扭矩为0.029N·m,将数值代入式(1),计算得到额定输出扭矩Ta=0.8N·m。

根据解锁和锁定响应时间(≤2s)要求,运动行程为22mm±0.3mm,则最小直线速度为11.25mm/s,又导程为8mm,则1s需转动1.41圈,则输出端滚珠丝杠螺母转速为85r/min。

取蜗轮蜗杆传动效率为0.3,锥齿轮传动效率为0.85,则电机额定输出功率Po=28.2W,电机输出扭矩To=0.035N·m。已知总减速比i=91.14,则电机最小输出转速ωo=7745r/min,该转速在常用无刷电机转速范围内(6000~9000r/min)。

2.1.3 传动结构强度计算

材料选用合金结构钢38CrMoAlA,抗拉强度σb=980MPa(GJB 1591),调质处理后进行表面渗氮(深度0.15~0.3mm),表面硬度可达到HRC52~62。

取KZ=1.5,已知T=0.035N·m,齿轮参数见表1,R=8.5mm,经查询YFs=4.42。根据式(3)计算得到锥齿轮齿根弯曲疲劳应力σF=56.7MPa(小于许用齿轮齿根弯曲疲劳应力[σFP]= 625MPa),锥齿轮弯曲疲劳强度满足要求。

(2)蜗轮蜗杆

2.2 手动解锁和锁定设计

2.2.1 结构方案设计

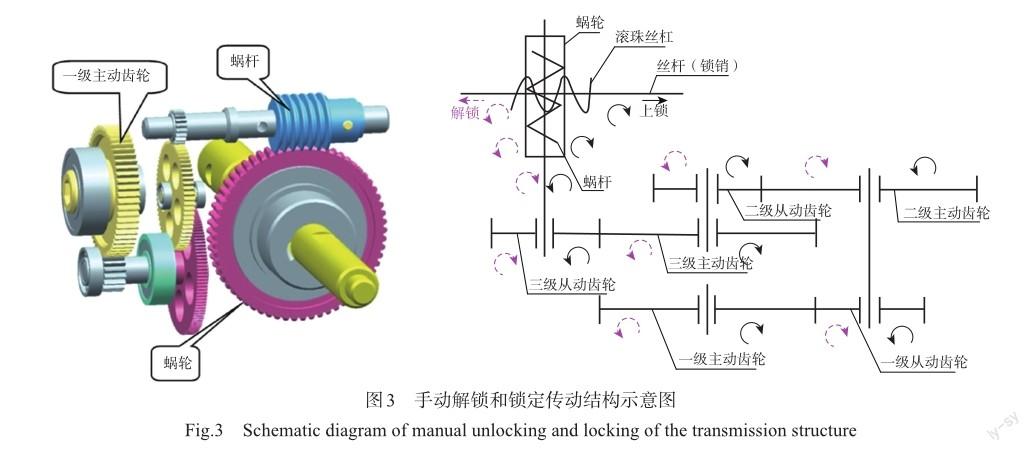

手动解锁和锁定传动结构三维模型和传动过程示意图如图3所示。在一级主动齿轮上设置内六角手动操作接口,面向操作接口,当一级主动齿轮顺时针转动时,一级从动齿轮和二级主动齿轮逆时针转动、二级从动齿轮和三级主动齿轮顺时针转动、三级从动齿轮和蜗杆逆时针转动,蜗轮和螺母顺时针转动(从输出端来看),使得丝杆(锁销)产生向右伸出上锁运动,反之,一级主动齿轮逆时针转动,丝杆(锁销)产生缩回解锁运动。手动操作符合人体工程学使用习惯[8]。

2.2.2 手动操作力矩计算

对手动解锁的解锁齿轮最大负载直齿圆柱齿轮进行强度校核,该齿轮参数见表2。

2.3 限位設计

2.3.1 限位方案设计

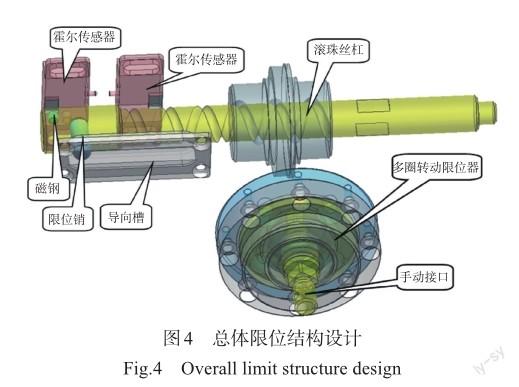

根据本产品的功能要求,限位方式包括电子限位、机械限位、手动操作限位。如图4所示。电子限位采用两处霍尔式传感器,通过固定于丝杠上的磁钢触发产生到位信号;机械限位通过固定在壳体上的导向槽实现;手动操作限位通过在手动接口位置设置多圈转动限位器实现。

2.3.2 手动操作限位设计及工作原理分析

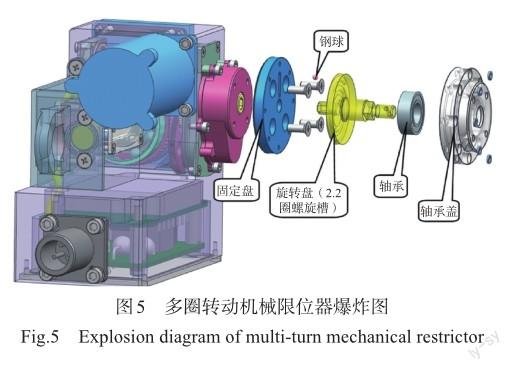

已知总增速比i=1.25,丝杠导程为8mm,使丝杆(锁销)伸出或缩回22mm,需螺母转动2.75圈,对应手动接口转动圈数为2.2圈。

在旋转盘上设计2.2圈钢球旋转滚道,在固定盘上设置一处一字滚道,将固定盘固定在产品壳体上,旋转盘与固定盘对接,钢球安装在旋转滚道与一字滚道形成的内腔中,旋转盘一侧与一级主动齿轮接口对接形成同步转动,另一侧通过轴承支承。在丝杆处于完全缩回状态时,钢球处于旋转滚道和一字滚道的最外端,此时旋转盘无法逆时针转动。当需要手动调节丝杆伸出时,顺时针转动旋转盘2.2圈,丝杆完全伸出,同时钢球运动到旋转滚道和一字滚道的最内端,旋转盘因受到钢球和滚道的限制而无法继续顺时针转动。当需要手动使丝杆缩回时,逆时针转动旋转盘2.2圈,丝杆回到完全缩回位置,钢球运动到滚道的最外端,无法继续逆时针转动旋转盘,对手动旋转形成限位。手动操作多圈旋转机械限位器爆炸图如图5所示。

2.3.3 限位匹配设计分析

为避免发生错误的限位或碰撞,应进行机械限位和电气限位匹配性设计[10],已知丝杆行程范围为22mm±0.5mm,旋转盘转动对应的丝杆行程范围应大于丝杆实际运动范围的最大值,机械限位导向槽的长度应大于旋转盘转动对应的丝杆运动最大行程,并且霍尔位置传感器的感知行程范围应大于导向槽的长度,四者匹配关系如图6所示。

通过匹配设计,可以保证各行程在极限位置有0.1~0.5mm的避让空间,在保证要求的前提下不发生碰撞。

3 仿真分析

参照杨子龙[11]等的应用和评估方法,利用KISSsoft对锥齿轮和蜗轮蜗杆进行强度计算和寿命仿真,材料均选择合金结构钢38CrMoAlA,表面发黑后渗氮处理,齿轮润滑采用7254航空润滑脂。齿轮传动结构参数设置如下。

(1)解锁齿轮(直齿圆柱齿轮)

解锁齿轮(直齿圆柱齿轮)最大负载级直齿圆柱齿轮传动基本参数为:模数为0.4,齿数分别为58、17,齿宽为4mm,均为6级精度。

(2)锥齿轮传动

锥齿轮传动基本参数设置:大端模数为0.5(平均模数0.4113),齿数分别为19、28,齿宽为3mm,均为6级精度。

(3)蜗轮蜗杆

输出端转速按n=85.5r/min,转矩按照T=0.8N·m进行,寿命按2000h进行,参数设置:模数为0.5,蜗杆头数为1,蜗轮齿数为62,导程角为3.0175°,加工精度6级。

仿真完成后,检查各齿轮弯曲强度安全系数、接触强度安全系数和齿轮运行寿命。由计算结果可知,传动齿轮齿根弯曲疲劳强度许用安全系数SFmin、仿真安全系数SF、齿面接触疲劳强度许用安全系数SH1min、仿真安全系数SH仿真计算结果统计見表3,寿命仿真结果如图7所示。

仿真结果表明,各齿轮弯曲疲劳强度和接触疲劳强度均满足要求。在可靠度为99.0%时,总运行时间不小于8136h,满足一般机载产品使用要求。

4 样机测试及应用

样机完成生产加工后,进行了性能测试,如图8所示。运行测试结果表明,产品运行动作与设计方案一致,通过自制弹簧测力工装,实际输出力达到了560N(设计指标530N,负载能力设计准确率为94.6%)。通过示波器检测电机运行电流波形,测得响应时间为1.07~1.86s,上锁和解锁行程精度±0.2mm,手动操作力矩为0.15~0.25N·m,完成一次手动操作为2.2圈,样机总重量(质量)为850g,各项指标均满足设计要求。样机总体性能与国内同类产品相比,在单位重量下的输出力和响应时间方面具有明显优势。

在进行产品调试测试过程中发现以下值得研究的规律或特性:

(1)在进行产品负载能力测试时,产品上锁力(推力)与解锁力(拉力)存在差异(理论上是相等的)。经整机刚度分析,是由于产品的抗压刚度和抗拉刚度不同(两受力方向非对称导致),导致丝杆在受到同样大小的推力和拉力时,刚度较好的一侧蜗轮位置变化小,与蜗杆中心偏离量较小,因此该侧传动效率更高,导致输出力更大。要提高刚度较差一侧的输出力(拉力),使其与刚度较好一侧输出力相等,可以在刚度较差一侧通过调整垫圈施加预紧力,如图9所示,可以抵消因刚度低产生微小变形导致的效率降低。本文中的样机通过施加预紧力可以使拉力由400N提升至560N,使总传动效率提升28.6%。

(2)在安装霍尔传感器时发现,安装在传感器外围的护罩会对霍尔传感器的触发位置产品影响。经分析,是由于金属护罩对磁钢产生的磁场造成反射和干扰,导致霍尔芯片触发电路附近的磁场强度减弱,进而导致触发点延迟,造成0.3~0.5mm的定位差异,并且护罩加工质量不同造成的触发位置差异也不同。由于这一现象是该类产品的固有特性[12],因此在进行行程调试时应装上护罩后进行调试,最终行程应以装上护罩后测定的为准。

(3)对于输出端存在机械自锁的蜗轮蜗杆传动结构,通过机械限位使其停止后,会在机械限位位置形成卡滞现象。产生该现象的原因是,输出端具有机械自锁功能的蜗轮蜗杆传动结构,在机械限位的作用下停止后,会将输出力以自锁的方式保持在传动结构件上,成为下一次起动时的阻力,反向起动时需要的电机起动力矩大于上次运行力矩。因此,为避免手动操作时在机械限位位置产生卡滞,应在手动操作端设置手动操作限位装置。

5 结论

本文完成了一种集成一体化直升机尾轮锁紧装置的设计,进行了传动结构的设计计算和校核,运用KISSsoft软件并引入材料特性、表面处理、润滑、加工精度等因素进行了寿命仿真,完成了样机性能测试,得出以下结论:在传动件加工精度为6级时,通过调整垫圈在刚度较差一侧设定预紧力,可以使传动效率提高28.6%左右;霍尔传感器外围增加金属护罩后,触发位置差异为0.3~0.5mm;输出端具有机械自锁功能的蜗轮蜗杆传动结构在机械限位的作用下停止后,反向起动时需要起动力矩大于上一次运行力矩;采用霍尔式位置传感器进行行程控制时,对于直线输出功率为7.2W(36mm/s)的开环控制系统,惯性过冲量为0.05~0.2mm。由于采用了非接触式霍尔传感器,输出重复定位精度处于一般水平。可通过改用接触式直线位移传感器和闭环控制系统,将行程精度控制在0.01mm以内,可以满足更高使用要求。

鉴于时间原因,本文未能完成产品实际寿命验证试验,不能给出寿命仿真结果的准确率指标,该研究有待后期继续开展。

参考文献

[1]史肖飞,王辉. 面向装配的民用飞机设计制造一体化应用研究[J]. 航空科学技术,2021,32(2):56-61. Shi Xiaofei, Wang Hui. Research on civil aircraft design and manufacturing integration for assembly[J]. Aeronautical Science & Technology,2021,32(2):56-61. (in Chinese)

[2]陈秀梅,马玉贵. 一种液压缸的锁紧方法分析及结构设计[J].机械制造与自动化,2013,42(2):10,13. Chen Xiumei, Ma Yugui. Locking method analysis and structure design of a hydraulic cylinder [J].Machine Building& Automation,2013, 42(2): 10,13.(in Chinese)

[3]邓景辉. 直升机技术发展与展望[J]. 航空科学技术,2021,32(1):10-16. Deng Jinghui. Development and prospect of helicopter technology[J]. Aeronautical Science & Technology,2021,32(1): 10-16. (in Chinese)

[4]钱海鲲,沈晓鹏,张崇峰. 航天器电动手动一体化舱门锁紧机构设计[J]. 上海航天,2015,32(3):56-62. Qian Haikun, Shen Xiaopeng, Zhang Chongfeng. Design on lock actuator of electric/manual hatch for space vehicles[J]. Shanghai Aerospace,2015,32(3):56-62.(in Chinese)

[5]于天達,张志强. 控制棒驱动机构销轴磨损寿命与可靠性仿真[J]. 兵器装备工程学报,2021,42(3):219-224. Yu Tianda, Zhang Zhiqiang. Wear life and reliability simulation of pin shaft of control rod drive mechanism[J]. Journal of Ordnance Equipment Engineering,2021,42(3):219-224.(in Chinese)

[6]程刚,张相炎,董志强,等. 高速供弹机构运动可靠性仿真研究[J]. 兵工学报,2011,32(7):801-804. Cheng Gang, Zhang Xiangyan, Dong Zhiqiang, et al. Simulation research on motion reliability of high-speed feed mechanism[J]. Acta Armamentarii, 2011, 32(7): 801-804. (in Chinese)

[7]闻邦椿,鄂中凯,张义民,等. 机械设计手册(第二卷)[M].北京:机械工业出版社,2017. Wen Bangchun, E Zhongkai, Zhang Yimin, et al. Mechanical design manual(volume 2) [M]. Beijing: China Machine Press, 2017.(in Chinese)

[8]Jochen S,Osama D.符合人体工程学的设备操作[J].现代制造,2007(31):52,54. Jochen S,Osama D. Ergonomic device operation [J]. Modern Manufacturing, 2007(31):52,54.(in Chinese)

[9]《中国航空材料手册》编委会.中国航空材料手册(第2卷)[M].北京:中国标准出版社,2002. Editorial Board of China Aeronautical Materials Manual.China aeronautical materials manual(Vol. 2)[M].Beijing:Standards Press of China, 2002.(in Chinese)

[10]肖高忠. 航空电动机构机械、电气限位的匹配性设计[J]. 设备管理与维修,2020(18):98-99. Xiao Gaozhong. Matching design of mechanical and electrical limits of aviation electric mechanism[J]. Equipment Management & Maintenance, 2020(18):98-99.(in Chinese)

[11]杨子龙,王龙龙,周润,等.ISIGHT平台下基KISSsoft的齿轮接触强度可靠性分析方法[J].舰船科学技术,2021,43(19): 127-131. Yang Zilong, Wang Longlong, Zhou Run, et al. Gear contact strength reliability analysis method based on KISSsoft based on ISIGHT platform[J]. Ship Science and Technology, 2021,43(19):127-131.(in Chinese)

[12]张建宇. 霍尔传感器误差原因及补偿[J]. 信息记录材料,2022,23(2):224-226. Zhang Jianyu. Error cause and compensation of hall sensor[J]. Information Recording Materials, 2022, 23(2): 224-226. (in Chinese)

Integrated Design and Research of a Helicopter Tail Wheel Locking Device

Gao Xin, Cai Dajing, Zhuo Liang, Chen Qiang

Guizhou Aerospace Linquan Motor Co.,Ltd., Guiyang 550000,China

Abstract: In order to study the efficiency characteristics and operation accuracy of electric mechanism under open loop control system,taking a helicopter tail wheel locking device as an example, the integrated design scheme and the structural design and calculation of the key functions of the device are introduced. The design, analysis and calculation of locking and unlocking response time, load capacity, motor power, manual unlocking scheme and mechanical limit of multi-turn rotating motion are carried out.According to the transmission principle of gear drive, worm drive, ball screw pair, screw raceway pair, the manual interface with multiple mechanical limit and meeting the ergonomic operation requirements is completed. The strength and life of the transmission structure are simulated and analyzed, and the reliability of the design and simulation results and the rationality of the debugging method are verified by the testing and debugging of the prototype, the empirical parameters are obtained in the aspects of transmission efficiency regulation, Hall effect sensor operation, mechanism output precision control under open-loop control system. By preloading adjustment and lead-up setting, the working efficiency of the transmission system can be improved by 28.6% and the running accuracy can be guaranteed no less than 0.2mm, which provide reference for the design and development of similar mechatronic products.

Key Words: locking device; integrated design; multi-turn mechanical limit; operational life simulation