印刷传感器的研究进展及其在飞机结构健康监测中的应用

向雨嫣 刘马宝 张彦军 彭航 宁宇

摘 要:印刷传感器是利用印刷电子技术将导电墨水直接在基板上沉积图案或电路而形成的传感器,具有低成本、易操作、可大规模生产等优点,在飞机结构健康监测等领域极具应用潜力。本文首先按照导电颗粒的分类标准,分别介绍了金属、碳系、聚合物三类导电墨水。随后详细介绍了制造印刷传感器的三大技术:喷墨打印、丝网印刷及增材制造。同时,本文还回顾了目前印刷传感器在飞机结构健康监测上的三类主要应用,包括应力/应变传感器、损伤传感器以及温度传感器。最后,展望了印刷传感器的发展趋势,为印刷传感器在飞机结构健康监测领域的研究与应用提供有益参考。

关键词: 印刷传感器; 飞机结构健康监测; 印刷电子技术; 导电墨水; 喷墨打印; 丝网印刷; 增材制造

中图分类号:V219 文献标识码:A DOI:10.19452/j.issn1007-5453.2023.06.001

基金项目: 国家自然科学基金(51175404);航空科学基金(2016347003);陕西省重点研发计划(2018ZDCXL-GY-03-01)

为了满足日益增长的市场需求和应对恶劣的服役条件,飞机设计逐渐趋于复杂化和智能化,对飞机设计者和操作者提出了更高要求,如容量更大、飞行时间更长、使用年限更久等。随着航空材料的研发突破,现代飞机将更多地使用复合材料来提高综合性能,而复合材料的失效模式较传统金属材料更加复杂,难以预测[1]。另外,大批在役飞机已经开始老化,需要进行定期检测、维修、及时更换受损部位。而传统检修维护方式存在间隔周期长、操作复杂、耗时长、受人为因素影响容易误判、成本高昂等诸多问题,因此需要一种新的技术手段,能够实现在线诊断、预测故障位置及发展趋势,评估结构的安全性和可靠性,从而及时进行故障维修、延长飞机的使用寿命,即结构健康监测技术。

典型的结构健康监测包含三个主要子系统:传感器子系统、数据传输子系统和健康评估子系统[2]。首先是由分布在被测结构上的传感器网络测量结构响应,其次是通过数据传输子系统传递信号,最后是由健康评估子系统进行信号处理与分析,从而评估其健康状态。在这个过程中,传感器子系统采集到的数据量、数据类型以及数据质量都对最后的诊断结果有着决定性的影響。因此,传感器作为实现结构健康监测的关键元件,成为该领域的研究热点。目前已在结构健康监测技术中研究比较成熟的传感器主要有压电导波传感器[3]、光纤光栅传感器[4]、声发射传感器[5]等。但这些传感器在飞机结构健康监测上的应用还存在诸多限制,如传感器网络所需的传感元器件数量往往偏多、需要大量引线和监控通道、难以满足结构轻量化要求、成本高昂、贴装费时费力等。因此,亟须改进现有传感器制备工艺、开发新型传感器以满足实际飞机结构健康监测的应用需求。

印刷电子技术是一种商业上可行的电子制造技术,能够实现大面积、形状厚度可控的电子产品制造[6]。由于该技术生产成本低、过程简单、操作设计简便,且制造出的产品性能优异,在发光显示器件[7]、太阳能电池[8]、传感器[9-10]等领域都有广泛应用。相比于传统传感器制作工艺及其集成方法,印刷传感器是利用喷墨打印、丝网打印、3D打印等先进印刷技术直接在基板材料上按照设定图案沉积材料而成,具有质量轻、面积大、成本低、可集成一体化等优点,工艺简单,甚至能够实现在飞机复杂结构上原位制备,实现关键部位的结构健康监测,已成为飞机结构健康监测领域新的研究方向。

本文综述了目前印刷传感器制造所使用的导电墨水、印刷工艺以及其在飞机结构健康监测上的应用,总结了印刷传感器在该领域的应用前景和面临的挑战。

1 用于印刷传感器制造的导电墨水

印刷电子技术所使用的导电墨水会直接影响其制备出的传感器的电导率以及综合性能,所以选择合适的导电墨水对印刷传感器制造来说非常重要。满足条件的导电墨水一般由4个组分构成:溶剂、黏合剂、添加剂和导电颗粒[11]。溶剂用来溶解黏合剂及添加剂,可调节导电墨水的黏度[12]。黏合剂有助于导电颗粒均匀分散在导电墨水中,在溶剂蒸发时起到将导电墨水组分保持在一起的作用。添加剂则是为了赋予墨水除导电外所需的综合特性(如流变性、机械性能等)。导电颗粒为导电墨水提供电导率、压电性等电磁学性能,直接决定了印刷传感器最终的性能好坏,是导电墨水中最重要的组分。根据导电颗粒的不同,目前用于印刷传感器制造的导电墨水主要分为金属导电墨水、碳系导电墨水以及聚合物导电墨水三类。

1.1 金属导电墨水

目前,金属导电墨水的导电填料主要为金、银、铜、镍、铝。金、银粒子由于具有优异的导电性与稳定性,成为目前较为常用的金属系导电颗粒材料。

1.1.1 金(Au)导电墨水

金纳米粒子由于其优异的导电性能、高稳定性[13],是导电颗粒的最佳候选之一。制备导电墨水所用的金纳米颗粒大多通过超声波喷雾热解工艺合成,该方法操作简单、经济可行,且可以制备出各种类型的金纳米粒子,适合大规模制备[14]。随着研究的深入,学者们逐渐开发出制备金纳米颗粒的新方法。图1给出了一些制备方法示意图及金纳米粒子的微观图像[15-17],其中,图1(a)为金纳米粒子的电镜图像[15];图1(b)为商用金纳米粒子导电墨水的制备流程[16];图1(c)为单晶金纳米线网络扫描电镜图像;图1(d)为单晶金纳米线网络生长示意图[17]。N. V. Godoy等[15]采用种子介导生长法合成了金纳米微球,并以此为导电颗粒制备导电墨水,该导电墨水具有一定的高稳定性。He Hui等[17]研制出一种方法,在纤维素纳管Au导电墨水具有良好的导电性和化学稳定性,但材料本身昂贵的价格限制了它在印刷电子技术领域的大规模应用。

1.1.2 银(Ag)导电墨水

纳米银导电墨水导电性能强,且经济性强于金导电墨水,是目前印刷传感器领域应用最為广泛的导电墨水。图2给出了一些纳米银导电墨水的研究实例[18-21],其中,图2(a)为银纳米粒子扫描电镜(SEM)图像[18];图2(b)~图2(c)为银纳米线的扫描电镜低倍/高倍图像[19]。图2(d)为二维网格图案[20];图2(e)为三维波形结构[20];图2(f)为纸基柔性天线[21]。银纳米粒子主要是通过化学还原法合成的,具有设备简单、容易操作、生产成本低等优点[18]。Shao Weifang等[22]采用湿化学还原法制备出了粒径小、分散性好的银纳米粒子,将其混合制成银导电墨水经丝网印刷和烧结后的导电板具有优异的导电率。Ke Shenghai等[19]成功制备了水溶性银纳米线导电墨水,经过丝网印刷获得的导电电极具有良好的拉伸性能及导电性能。考虑到大多数还原剂中的化学物质对环境有潜在威胁,Deng Dunying等[23]研发了一种绿色环保的湿化学还原法,以双氧水和乙基纤维素为还原剂和分散剂合成纳米银粒子,同时以乙基纤维素为纳米银导电墨水的黏结剂,其附着力好,电导率也符合应用需求。

1.2 碳系导电墨水

在碳系导电墨水方面,已经发展出了以石墨烯、碳纳米管为代表,包含碳黑、石墨在内的多种导电墨水。这里对导电性能优异、应用较为广泛的碳纳米管和新近开发的石墨烯导电墨水进行具体介绍。

1.2.1 石墨烯导电墨水

石墨烯由于具有出色的导电性能和较高的强度、优良的柔韧性及化学稳定性等优异性能,在印刷电子领域备受关注。但石墨烯在一般溶剂中的分散性较差,使其应用受限,需要添加合适的分散剂来缓解团聚。DybowskaSarapuk等对比发现未加入分散剂时图案模糊、样品具有非均匀性,而加入分散剂后有明显改善。为了使导电墨水的制备过程更加环保、可批量生产[24],Xu Lingyun等[25]开发了一种利用微流化技术制备石墨烯导电墨水的新方法,制备出的石墨烯薄膜具备高导电性、柔韧性及稳定性。为了提高综合性能,也常在石墨烯导电墨水中添加其他填料。如D. S. Saidina等[26]采用溶剂热反应法用2-丙醇和乙二醇作为混合溶剂,制备了石墨烯/高分子聚合PEDOT∶PSS混合基导电墨水,并通过试验证实其稳定性及导电性均优于石墨烯基导电墨水。

1.2.2 碳纳米管导电墨水

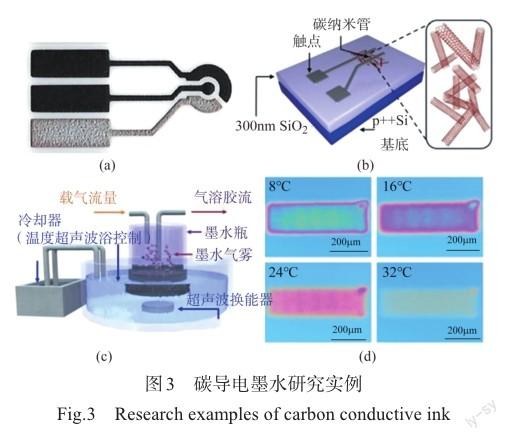

除了石墨烯,碳纳米管也是碳基导电墨水中应用较为广泛的材料之一,图3给出了两个应用实例[27-28],其中,图3(a)为丝网印刷碳纳米管电极[27];图3(b)为印刷碳纳米管薄膜晶体管;图3(c)为用于打印器件的超声波雾化器;图3(d)为在不同温度下打印的碳纳米管薄膜的光学图像[28]。Chen Bolin等[29]在去离子水中加入单壁碳纳米管和十二烷基硫酸钠表面活性剂,在冰水浴中通过超声使混合物均匀分散成为导电墨水,并通过直写技术印刷全封装超级电容器,其能量和功率性能都十分出色。碳纳米管基导电墨水在印刷后通常会出现咖啡环效应,影响成品的形态及电导率[30]。Lu Shiheng等[28]使用甲苯稀释商用碳纳米管导电墨水,并添加黏性的高沸点溶剂松油醇,发现其对咖啡环效应有明显的抑制效果,且通过试验发现低温下的碳纳米管油墨有利于提高印刷器件的均匀性和稳定性。该研究中提到的印刷碳纳米管薄膜晶体管结构、技术设备及不同温度下薄膜的光学图像分别如图3(b)~图3(d)所示。

1.3 聚合物导电墨水

导电聚合物拥有优秀的机械加工特性及独特的电子特性,结合低成本的印刷电子技术可进一步拓宽其应用市场。H. Yuk等[31]开发了一种膏状聚合物导电墨水,以导电聚合物PEDOT:PSS为填料,经过低温冷冻,然后在水和二甲基亚砜混合物中分散而成,可通过3D打印技术制造高导电、高分辨率的微结构,制备过程中的示意图及电镜图像如图4(a)~图4(f)所示。Chu Xiang等[32]提出了一种组装—分散策略,组装聚苯胺链(PANI)/柠檬酸(CA)纳米薄片,然后经搅拌或超声处理分散在水中形成导电墨水,过程如图4(g)所示。该导电墨水具有高导电率,为未来印刷电子技术提供了一种成本低、效益好且环境友好的新方法。双马来酰亚胺(BMIs)是一种具有良好的机械、热、电及化学稳定性的聚合物,I. Gouzman等[33]加入稀释剂乙酸己酯及光引发剂,制备出了双马来酰亚胺基导电墨水,又叫DIPI导电墨水,试验证明DIPI印刷产品具有低介电常数、高介电强度及低湿性,具有一定的发展潜力。

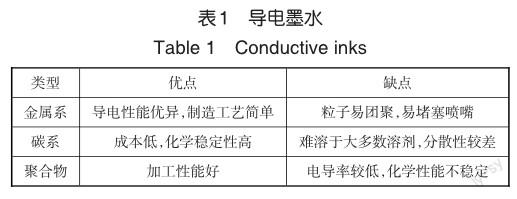

对上述三类不同类型导电墨水的优缺点进行简单小结,见表1。

2 印刷传感器的制造方法

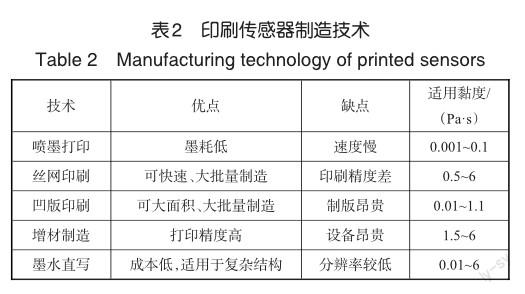

目前,已经有不少印刷电子技术实现了传感器的制造,包括喷墨打印、丝网印刷、3D打印、凹版印刷以及墨水直写,各种技术对导电墨水的材料性能参数要求有所不同,主要体现在墨水黏度上,如喷墨打印需要低黏度的墨水以获得高分辨率的薄膜,而丝网印刷需要高黏度的导电墨水以沉积较厚的膜层。本文对比总结了不同技术的优缺点及适用的墨水黏度,见表2。其中,在印刷传感器领域应用较为成熟的主要有喷墨打印、丝网印刷以及3D打印技术,这里主要对这三种技术进行相关综述。

2.1 喷墨打印技术

喷墨打印能够持续稳定地喷出微小液滴,沉积形成设定图形,分辨率可达微米级别,是一种可制造印刷传感器的低成本技术。按工作原理,可将喷墨打印技术分为连续喷墨打印和按需喷墨打印两种,如图5所示[34]。

连续喷墨打印,就是在打印过程中,导电墨水在压力的作用下被连续地推动通过喷嘴,如图5(a)所示。在印刷过程中,液滴带电通过场板偏转后落在基材上,形成预定图案,其余的液滴则由捕集器统一回收。在连续喷墨打印中,聚集是研究人员十分关注的问题,即多余的墨水沉积在电极表面,会影响长期可靠性。为了解决这一问题,M. C. Rodriguez-Rivero等[35]研发了一种激光高速可视化技术来观察聚集,结果表明聚集主要来自打印液滴脱落的小卫星液滴,这一研究可以帮助进一步了解打印堆积现象、提高打印可靠性。

与连续喷墨打印相比,按需喷墨打印系统没有回收导电墨水的步骤,喷嘴只在需要形成图案时喷射墨水,且能够打印相对较小的特征。目前已发展了多种按需喷墨打印技术,包括压电喷墨打印、气溶胶喷印及电流体喷印等技术。其中压电喷墨打印为目前的主流技术,通过压电驱动杆将导电墨水压入喷嘴控内形成液滴,液滴加速后在喷嘴顶端释放[36],实现打印功能。为了减少印刷过程中卫星液滴的产生,Zhou Jian等[37]研发了一种同轴气流辅助的压电按需喷墨液滴发生器,该方法有利于减少卫星液滴的产生,提高印刷质量。S. H. Kang等[38]利用高速摄像机分析了不同压电电压及不同温度下的按需喷墨打印性能,证实使用冷却导电墨水会更加稳定。

2.2 丝网印刷技术

丝网印刷技术是一种模板印刷技术,其工作原理如图6所示[39]。将基底放置在丝网下面,墨水只能从丝网网版的图案部分透出,所以导电墨水能随着刮刀的移动而均匀印刷在基底上覆盖图案区域,而其余地方形成空白。丝网印刷可以有效提高印刷质量,但会受到印刷过程中各种参数的影响。Zhou Yingying等[40]证实导电墨水的流变性会对丝网印刷形态产生影响,导电墨水的表面黏度及壁滑移特性能帮助预测和控制印刷纹理的形态。为探究碳基导电墨水流变性对丝网印刷效果的影响,S. J. Potts等[41]将商用碳基导电墨水稀释到不同程度,通过高速成像、流变分析等方法进行研究,提出墨水的流变特性对其分离机制的影响可量化,直接影响到印刷特性及产品性能。Zhen Wei等[42]研究了丝网几何参数如丝网数、丝径、开孔率等对印刷质量及精度的影响,针对银丝网印刷提出了一种高回弹性金属丝网,可提高印刷精度。

2.3 增材制造技术

增材制造,又称3D打印,基于离散-堆积原理,按照零件的三维数据逐层创建组件。增材制造技术的流程如图7(a)所示,首先借助三维扫描、CAD软件或摄影测量技术得到虚拟模型,然后将其转换为STL文件,对其进行切片获得一系列二维横截面,最后通过逐层堆积的方式得到实物[43]。由于3D打印技术能够打印复杂几何结构,提高制造速度及质量,其在印刷传感器方面有很大的应用前景。M. Emon等[44]研制了一种多材料直接打印系统,并用该系统实现了压力传感器的多材料3D打印,该传感器可适应部件受弯曲或冲击的应用情况。多材料直接打印系统及几种多材料3D打印结构如图7(b)~图7(e)所示,其中,图7(b)为多材料直接打印系统; 图7(c)~图7(e)为多材料直接打印系统的打印实例[44]。Hong Chengyu等[45]利用光纤光栅传感器研究了在增材制造过程中填充密度对内部温度的影响,并揭示了温度变化对打印质量的影响。

3 印刷傳感器技术在飞机结构健康监测上的应用

近年来,随着印刷电子技术的不断发展,印刷传感器在飞机结构健康监测领域得到了广泛研究与应用,目前的研究主要集中在应力/应变传感器、损伤监测传感器及温度传感器三个方面。下面结合研究实例进行具体介绍。

3.1 应力/应变传感器

通过应力/应变传感器能够得到结构的应力/应变数据,从而构建、修正飞机结构的载荷方程,提高载荷谱的监测精度及预测精度[46]。应力/应变印刷传感器主要根据电阻应变效应原理进行设计,通常以导电性能较好的金属导电墨水或碳系导电墨水作为原料,采用喷墨打印或丝网打印技术进行制备,制备出的传感器性能与传统传感器相当,甚至具有更高的灵敏度。Y. J. Zhao等[47]采用喷墨打印技术开发了一款碳纳米管应变传感器以监测飞机结构上的碳纤维增强聚合物复合材料,该传感器的应变分辨率可达0.001%。Zhang Yuzheng等[48]用喷墨打印及丝网印刷两种印刷技术,分别采用碳基导电墨水和银纳米粒子导电墨水制备了蛇形应变传感器,如图8(a)、图8(b)所示,灵敏度系数分别为8.8和3.7,高于传统箔片式电阻应变片,但传感器的温度及横向灵敏度仍需改善。S. B. Subramanya等[49]将配置的碳系导电墨水通过丝网印刷在玻璃基底上形成应变传感器,实物如图8(c)所示,该传感器性能良好、制造成本低,灵敏度可通过调整墨水的组成而改进,在航空领域有一定的潜在应用前景。

3.2 损伤监测传感器

除了开发应力/应变传感器之外,研究人员也会针对特定部位的损伤监测开发印刷传感器,图9中给出了一些实例。由于损伤监测传感器大多基于电阻效应或电涡流效应工作,因此损伤印刷传感器大多选取电场响应能力高的金属导电墨水进行制备。针对飞机智能热塑性飞机窗框的结构健康监测,D. G. Bekas等[50]采用聚合物导电墨水及银纳米粒子导电墨水,通过喷墨打印方法在窗框上打印导电轨道,如图9(b)所示。在受到冲击时,通过电阻的变化情况可以检测到窗框的胶结部位有无脱黏。孔边裂纹是影响飞机结构安全性能的一大因素[51],针对飞机螺栓连接部位容易产生孔边裂纹损伤的问题,张海涛等[52]采用柔性印刷技术设计制造了一种贴附式涡流传感器,可定量监测裂纹扩展。Jiao Shengbo等[53]采用柔性印刷技术制备了一种嵌入式光栅涡流传感器来监测螺栓连接处的裂纹,测量精度为1mm,且在水溶液腐蚀环境下也能保持较高的损伤分辨率。A. Kurnyta等以银纳米粒子导电墨水为原料,利用直接书写技术在标准CT片上制备了裂纹传感器,随着裂纹扩展,输出电压会发生如图9(c)所示的变化[55],从而识别裂纹,传感器实物图如图9(d)所示。该传感器可以根据特定结构进行调整,更好地贴近“热点”监测区域,具有监测小尺寸裂纹的能力[54]。

3.3 温度传感器

飞机在工作状态下各个部件的温度有很大差异,尤其是发动机结构复杂、温度变化大,容易出现故障,有必要对关键部位进行温度监测。目前用于温度监测的印刷传感器以热电阻传感器为主,为了满足较高的稳定性及精度要求,通常选取镍、铂、铜等金属导电墨水作为原料,并借助丝网印刷技术制备厚度更高的温度传感器以增加耐久性。 V. S. Turkani等[56]使用丝网印刷技术制备了面向航空航天温度监测的镍基温度传感器,电阻温度系数为3×10-3/℃。为了实现在高温工作环境下进行结构健康监测,Zhang Tong等[57]利用丝网印刷制造了一种厚膜温度传感器,如图10(a)所示,在50~900℃的温度范围内能够保持稳定的工作状态。Lu Fengxiang等[58]结合微机械技术及丝网印刷在氧化铝陶瓷衬底上制备了温度传感器,如图10(b)所示。该传感器在28~1100℃的温度范围内平均灵敏度为95.63kHz/℃,将来有望应用到航空领域中。除了高温隐患,飞机在飞行过程中由降雨或水汽凝华而造成的表面结冰也是典型故障,会极大降低升力,因此需要开发能监测结冰的温度传感器以保障飞行安全。M. Knoll等[59]采用丝网印刷转移技术开发了一个结冰主动监测系统,系统的传感器检测模式及实物如图10(c)、图10(d)所示。该系统能通过传感器监测表面是否结冰,并在结冰形成之后激活周围的加热器以除冰,在机翼的防冰工作方面具有巨大的应用潜力。

4 结束语

如今,用于飞机结构健康监测的传感器正在向集成化、轻量化、微型化及低成本化的方向发展,而印刷传感器具备可集成一体化、制造成本低、可大规模生产、操作简单、质量轻等优点,甚至可以实现在复杂三维结构上的原位制造,为结构健康监测传感器的设计制造开辟了一条新路径。在印刷传感器的原料、制备技术方面的研究已经走向成熟:研发了金属、碳系、聚合物三类导电墨水,且已有投入实际应用的商用导电墨水;喷墨打印、丝网印刷、3D打印等多种电子印刷技术已被应用到印刷传感器的制造中,试验效果理想。

但截至目前,很多印刷传感器还停留在概念设计阶段,要想实现在飞机结构健康监测上的实际应用,还有一些问题亟待解决。主要有:

(1)目前用于印刷技術的商用导电墨水类型比较单一,综合性能难以满足更高要求,因此需要开发高稳定性、绿色环保的新型导电墨水以提高印刷传感器的灵敏度。

(2)现有研究还不能实现印刷传感器的大规模制造,如何兼顾传感器精度和大规模生产是未来的重点研究方向,也是印刷传感器走向实际应用需要解决的关键问题。

(3)结构轻量化及低功耗始终是飞机结构健康监测传感器网络的终极追求目标。现有研究主要集中在改进传感器及其导线设计以达到减重目的,而有关改进监测系统的研究很少,可以通过开发多参数采集传感器及监控系统,以最少数量的传感器及监控系统满足飞机结构健康监测需求,进而实现低功耗和轻量化。

相信随着印刷电子技术、设备及材料的不断发展,印刷传感器会在飞机结构健康监测领域展现出巨大潜力。

参考文献

[1]孙侠生,肖迎春,白生宝,等. 民用飞机复合材料结构健康监测技术研究[J]. 航空科学技术, 2020,31(7): 53-63+2. Sun Xiasheng, Xiao Yingchun, Bai Shengbao, et al. Research on structural health monitoring technology of civil aircraft composites[J]. Aeronautical Science & Technology, 2020, 31(7): 53-63+2. (in Chinese)

[2]Yi T H, Huang H B, Li H N. Development of sensor validation methodologies for structural health monitoring: A comprehensive review[J]. Measurement, 2017, 109:200-214.

[3]Tuloup C, Harizi W, Aboura Z, et al. Structural health monitoring of polymer-matrix composite using embedded piezoelectric ceramic transducers during several four-points bending tests[J]. Smart Materials and Structures, 2020, 29(12): 125011.

[4]Iadicicco A, Natale D, Di Palma P, et al. Strain monitoring of a composite drag strut in aircraft landing gear by fiber bragg grating sensors[J]. Sensors (Basel), 2019, 19(10): 2239.

[5]Gianni C, Balsi M, Esposito S, et al. Low-power global navigation satellite system-enabled wireless sensor network for acoustic emission localisation in aerospace components[J]. Structural Control and Health Monitoring, 2020, 27(6): 2525.

[6]Khan Y, Thielens A, Muin S, et al. A new frontier of printed electronics: Flexible hybrid electronics [J]. Advanced Materi‐als, 2020, 32(15): e1905279.

[7]Janczak D, Zych M, Raczynski T, et al. Stretchable and washable electroluminescent display screen-printed on textile[J]. Nanomaterials (Basel), 2019, 9: 1276.

[8]Brunetti F, Operamolla A, Castro-Hermosa S, et al. Printed solar cells and energy storage devices on paper substrates[J]. Advanced Functional Materials, 2019, 29(21): 1806798.

[9]Davoodi E, Montazerian H, Haghniaz R, et al. 3D-printed ultrarobust surface-doped porous silicone sensors for wearable biomonitoring[J]. ACS Nano, 2020, 14(2): 1520-1532.

[10]Mazzaracchio V, Fiore L, Nappi S, et al. Medium-distance affordable, flexible and wireless epidermal sensor for pH monitoring in sweat[J]. Talanta, 2021, 222: 121502.

[11]Adolmaleki H, Agarwala S. PVDF-BaTiO3 nanocomposite inkjet inks with enhanced beta-phase crystallinity for printed electronics [J]. Polymers (Basel), 2020, 12(10): 2430.

[12]Schlisske S, Rosenauer C, R?dlmeier T, et al. Ink formulation for printed organic electronics: Investigating effects of aggregation on structure and rheology of functional inks based on conjugated polymers in mixed solvents[J]. Advanced Materials Technologies, 2020, 6(2): 202000335.

[13]Chen L, Liu S, Chang F, et al. A gold nanoparticles-enhanced carbon nanotubes electrochemical chiral sensor [J]. Electroanal‐ysis, 2017, 29(4): 955-959.

[14]Reddy T H, Peter M, Matej B, et al. Gold inks for inkjet printing on photo paper: Complementary characterisation[J]. Nanomaterials, 2021, 11(3): 599.

[15]Godoy N V, García-Lojo D, Sigoli F A, et al. Ultrasensitive inkjet-printed based SERS sensor combining a highperformance gold nanosphere ink and hydrophobic paper[J]. Sensors and Actuators B: Chemical, 2020,15:128412.

[16]Bacakzo N P, Go L P, Querebillo C J, et al. Controlled microwave-hydrolyzed starch as a stabilizer for green formulation of aqueous gold nanoparticle ink for flexible printed electronics [J]. ACS Applied Nano Materials, 2018, 1(3): 1247-1256.

[17]He Hui, Chen Ruoyang, Zhang Liyuan, et al. Fabrication of single-crystalline gold nanowires on cellulose nanofibers[J]. Journal of Colloid and Interface Science, 2020, 562: 333-341.

[18]Cao L, Bai X, Lin Z, et al. The preparation of Ag nanoparticle and ink used for inkjet printing of paper based conductive patterns[J]. Materials, 2017, 10(9): 1004.

[19]Ke Shenghai, Xue Qingwen, Pang Chuanyuan, et al. Printing the ultra-long Ag nanowires inks onto the flexible textile substrate for stretchable electronics[J]. Nanomaterials, 2019, 9(5):686.

[20]Kim J H, Lee S, Wajahat M, et al. 3D printing of highly conductive silver architectures enabled to sinter at low temperatures[J]. Nanoscale, 2019, 11(38): 17682.

[21]Baytore C, Zoral E Y, Gocen C, et al. Coplanar flexible antenna design using conductive silver nano ink on paper substrate for warable antenna applications[C]// Proceedings of the 28th International Conference on Radioelektronika, 2018.

[22]Shao Weifang, Li Gang, Zhu Pengli, et al. Facile synthesis of low temperature sintering Ag nanopaticles for printed flexible electronics[J]. Journal of Materials Science: Materials in Electronics, 2017, 29(6): 4432-4440.

[23]Deng Dunying, Chen Zhaoyong, Hu Yongle, et al. Simple and green fabrication process of nano silver conductive ink and the application in frequency selective surface [J]. Nanotechnology, 2020, 31(10): 105705.

[24]Dybowska-Sarapuk L, Kielbasinski K, Arazna A, et al. Efficient inkjet printing of graphene-based elements: Influence of dispersing agent on ink viscosity[J]. Nanomaterials, 2018, 8: 602.

[25]Xu Lingyun, Wang Haopeng, Wu Yadong, et al. A one-step approach to green and scalable production of graphene inks for printed flexible film heaters[J]. Materials Chemistry Frontiers, 2021, 5(4): 1895-1905.

[26]Saidina D S, Maroatti M, Zubir S A, et al. Performance of graphene hybrid-based ink for flexible electronics[J]. Journal of Materials Science: Materials in Electronics, 2019, 30(22): 19906-19916.

[27]Molinari J, Florez L, Medrano A, et al. Electrochemical determination of beta-lactoglobulin employing a polystyrene bead-modified carbon nanotube ink[J]. Biosensors, 2018, 8(4):109.

[28]Lu Shiheng, Joanne Z, Cardenas J A, et al. Uniform and stable aerosol jet printing of carbon nanotube thin-film transistors by ink temperature control[J]. ACS Applied Materials & Interfaces, 2020, 12(38): 43083-43089.

[29]Chen Bolin, Jiang Yizhou, Tang Xiaohui, et al. Fully packaged carbon nanotube supercapacitors by direct ink writing on flexible substrates[J]. ACS Applied Materials & Interfaces, 2017, 9(34): 28433-28440.

[30]Nayak L, Mohanty S, Nayak S K, et al. A review on inkjet printing of nanoparticle inks for flexible electronics[J]. Journal of Materials Chemistry C, 2019,29 (7): 8771-8795.

[31]Yuk H, Lu B, Lin S, et al. 3D printing of conducting polymers[J]. Nature Communications, 2020, 11(1): 1604.

[32]Chu Xiang, Chen Guorui, Xiao Xiao, et al. Air-stable conductive polymer ink for printed wearable microsupercapacitors[J]. Small, 2021, 17(25): 2100956.

[33]Gouzman I, Atar N, Grossman E, et al. 3D printing of bismaleimides: From new ink formulation to printed thermosetting polymer objects[J]. Advanced Materials Technologies, 2019, 4(10): 1900368.

[34]Martin G D, Hoath S D, Hutchings I M. Inkjet printing:The physics of manipulating liquid jets and drops[J]. Journal of Physics: Conference Series, 2008, 105: 12001.

[35]Rodriguez-Rivero M C, Philpott J M, Hann A B, et al. Deflecting the issue: The origin of nanoscale material build-up in continuous inkjet Printing[C]. NIP & Digital Fabrication Conference, 2020.

[36]Ischdonat N, Dreyer C, Graf D, et al. Influences of manufacturing sequences for the application of printed electronics on aircraft interior components[C]. 2018 13th International Congress Molded Interconnect Devices (MID), 2018.

[37]Zhou Jian, Pei Zeguang. Experimental study of the piezoelectric drop-on-demand drop formation in a coaxial airflow[J]. Chemical Engineering and Processing-Process Intensification, 2020, 147: 107778.

[38]Kang S H, Kim S, Sohn D K, et al. Analysis of drop-ondemand piezo inkjet performance[J]. Physics of Fluids, 2020, 32(2): 22007.

[39]Chu Zhenyu, Peng Jingmeng, Jin Wanqin. Advanced nanomaterial inks for screen-printed chemical sensors[J]. Sensors and Actuators B: Chemical, 2017, 243: 919-926.

[40]Zhou Yingying, Tong Hua, Liu Yujie, et al. Rheological effect on screen-printed morphology of thick film silver paste metallization[J]. Journal of Materials Science: Materials in Electronics, 2017, 28(7): 5548-5553.

[41]Potts S J, Phillips C, Claypole T, et al. The effect of carbon ink rheology on ink separation mechanisms in screen-printing[J]. Coatings, 2020, 10: 1008.

[42]Zhen Wei. The technological process of silver electrode printing on touchscreens[Z]. IOP Publishing Ltd., 2020.

[43]Xu Yuanyuan, Wu Xiaoyue, Guo Xiao, et al. The boom in 3Dprinted sensor technology[J]. Sensors, 2017, 17(5): 1166.

[44]Emon M, Alkadi F, Philip D G, et al. Multi-material 3D printing of a soft pressure sensor[J]. Additive Manufacturing, 2019, 28: 629-638.

[45]Hong Chengyu, Bao Chengzhi, Fei Jianbo, et al. Application of FBG technology in additive manufacturing: Monitoring realtime internal temperature of products[J]. IEEE Sensors Journal, 2021, 21(5): 6003-6011.

[46]张彦军,王斌团,宁宇,等. 飞机结构应变监控技术研究进展[J]. 航空科学技术,2020,31(7): 109-114. Zhang Yanjun, Wang Bintuan, NingYu, et al. Research progress on strain monitoring technology for aircraft structures [J]. Aeronautical Science & Technology, 2020, 31(7): 109-114. (in Chinese)

[47]Zhao Y J, Beisteiner C, Gschossmann S, et al. An inkjetprinted carbon nanotube strain distribution sensor for quasi real-time strain monitoring of lightweight design materials[J]. Advances in Science and Technology, 2016, 101: 3-8.

[48]Zhang Yuzheng, Anderson N, Bland S, et al. All-printed strain sensors: Building blocks of the aircraft structural health monitoring system[J]. Sensors and Actuators A: Physical, 2017, 253: 165-172.

[49]Subramanya S B, Nagarjuna N, Prasad M G A, et al. Study and tailoring of screen-printed resistive films for disposable strain gauges[J]. Sensors and Actuators A: Physical, 2019, 295: 380-395.

[50]Bekas D G, Saenz-Castillo D, Khodaei Z S, et al. Smart bondline monitoring of an efficient industrial thermoplastic aircraft window Frame [J]. Key Engineering Materials, 2019, 827: 470-475.

[51]于翀,宋昊. 航空結构件孔边裂纹监测技术研究综述[J].航空科学技术,2021,32(12): 1-17. Yu Chong, Song Hao. Summary of research on hole edge crack monitoring of aviation structures [J]. Aeronautical Science & Technology, 2021, 32(12): 1-17. (in Chinese)

[52]张海涛,陈卫,焦胜博,等. 贴附式涡流阵列传感器在裂纹监测上的应用[J]. 火力与指挥控 制,2015,40(11): 115-119. Zhang Haitao, Chen Wei, Jiao Shengbo, et al. Applied research of attached eddy current sensor on crack monitoring[J]. Fire Control & Command Control, 2015, 40(11): 115-119. (in Chinese)

[53]Jiao Shengbo, Cheng Li, Li Xiaowei, et al. Monitoring fatigue cracks of a metal structure using an eddy current sensor[J]. EURASIP Journal on Wireless Communications and Networking, 2016(1): 188.

[54]Kurnyta A, Kowalczyk K, Baran M, et al. The use of silver conductive paint for crack propagation sensor customization[C].2021 IEEE 8th International Workshop on Metrology for AeroSpace (MetroAeroSpace). IEEE, 2021.

[55]Kim K Y, Lee C Y. Real-time detection of damage evolution using electrohydrodynamic printing[J]. Engineering Failure Analysis, 2021, 119: 104974.

[56]Turkani V S, Maddipatla D, Narakathu B B, et al. A screenprinted nickel based resistance temperature detector (RTD) on thin ceramic substrate[C]. 20th Annual IEEE International Conference on Electro Information Technology. IEEE, 2020.

[57]Zhang Tong, Tan Qiulin, Lyu Wen, et al. Design and fabrication of a thick film heat flux sensor for ultra-high temperature environment[J]. IEEE Access, 2019, 7: 180771-180778.

[58]Lu Fengxiang, Tan Qiulin, Ji Yaohui, et al. A novel metamaterial inspired high-temperature microwave sensor in harsh environments[J]. Sensors, 2018, 18(9): 2879.

[59]Knoll M, Offenzeller C, Jakoby B, et al. Embedded temperature and anti-icing monitoring systems directly printed on 3D shaped substrates [J]. Sensors Journal, 2020, 20(10): 5314-5321.

Research Progress of Printed Sensors and Their Applications in Aircraft Structural Health Monitoring

Xiang Yuyan1, Liu Mabao1, Zhang Yanjun2, Peng Hang2, Ning Yu2

1. State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi’an Jiaotong University, Xi’an 710049, China

2. AVIC The First Aircraft Institute, Xi’an 710089, China

Abstract: The printed sensor is a sensor that uses printed electronics (PE) technology to directly deposit patterns or circuits on a substrate with conductive ink. It has the advantages of low cost, easy operation, and large-scale production. Thus, it has great potential applications in the field of aircraft Structural Health Monitoring (SHM). In this paper, according to the classification of conductive particles, three kinds of conductive ink including metal, carbon and polymer, are introduced. Then, inkjet printing, screen printing and additive manufacturing for manufacturing printed sensors are introduced in detail. Three typical applications of printed sensors in aircraft structural health monitoring are also reviewed, including stress/strain sensors, damage sensors and temperature sensors. Finally, the development of printing sensors is further prospected, which provides useful reference for the research and application of printing sensors in the field of aircraft structural health monitoring.

Key Words: printed sensor; aircraft structural health monitoring; printed electronics technology; conductive ink; inkjet printing; screen printing; additive manufacturing