双级高压涡轮气动性能试验状态模化方法

马广健,韦文涛,陈 云,陈 强,王 雷

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

高压涡轮是航空发动机的核心部件之一,为降低设计风险,通常需要对涡轮气动方案进行部件性能试验研究[1-3]。按照试验状态进口气流参数的差别,可分为高温高压试验和中低温模拟态试验2 类。高温高压试验条件更加接近涡轮的实际工作状态,但需要单独设计高温高压气体发生装置,试验的软硬件和测试成本均较高[4]。中低温模拟态试验是指采用相似理论,将涡轮工作状态换算至试验室环境下更容易实现的进口温度(400~700K)的模拟状态。该方法显著降低了部件性能试验对温度场和压力场的要求,也是目前进行涡轮性能试验验证的主要方法[5-7]。

目前采用较多的模拟态涡轮气动性能试验方式主要是单一工质即中低温模拟态的有冷气和无冷气试验。其中,卫刚等[8]开展了某低压气冷涡轮的气动方案设计、3 维流场仿真及模拟态性能试验和整机试车研究[8],PARK 等[9]和Grigorii等[10]针对某燃气轮机和航空发动机空气起动机涡轮进行了仿真与性能试验研究,以上研究均证明了数值仿真技术与模拟态部件性能试验的可靠性和准确性;刘志刚等[11]在双转子试验台上开展了全尺寸1+1/2 无导叶对转涡轮有冷气部件性能试验,结果显示在典型截面气动参数沿径向分布的试验测试数据与仿真数据具有良好的一致性;陈强等[12]详细研究了单级高压气冷涡轮在模拟态试验条件下冷气流量及喷射位置对涡轮性能的影响,通过对试验件冷气流路的精细设计及冷气流量的精准调节,表明有冷气模拟态试验能够较好地还原实际工作状态下冷气对涡轮性能的影响。

对于无冷气模拟态试验,相当于对原始涡轮模型进行简化,由于不考虑冷却流路设计,试验件及相关配套硬件的结构复杂程度以及试验难度显著降低[13],但同样也会因为忽略了冷气的影响,需要结合理论分析和数值仿真对试验数据进行修正,说明无冷气试验获得的结果能够反映出气冷涡轮在实际工作状态下的气动性能。邸亚超等[14]以GE 公司E3 双级高压涡轮无冷气模型为研究对象,采用数值模拟方法分析了4 种低温模拟态模化方法的流场相似性,其流场相似评价标准为出口气流角和马赫数,认为在采用空气工质的低温模拟态无冷气试验中,确保等熵速比相等能够获得相似性更好的出口马赫数和气流角,但缺少对反力度和载荷系数等其他关键性能参数的相似性研究,及对气冷涡轮的无冷气试验模化相似性的讨论。

本文以某大冷气量双级高压涡轮为研究对象,以空气工质中低温模拟态涡轮气动性能试验为研究背景,利用数值仿真技术,分别针对有冷气和无冷气试验状态,分析不同模化方法下涡轮关键相似准则数和气动参数相对设计状态的差异,并提出一种具有工程指导意义的气冷涡轮模拟态试验状态模化方法。

1 试验状态相似模化基本方法

根据相似理论,以涡轮第1 级动叶进口温为基准,考虑工质物性影响,换算得到试验状态下涡轮基本相似准则数,换算时保证换算转速与设计状态相似[15]。换算转速定义为

式中:n为物理转速;R为工质气体常数;k为比热比;T为总温,下标41为涡轮第1级动叶进口。

研究双级高压涡轮在设计状态和相似模化状态下的流场参数差异中,主要对设计状态及不同试验模化状态下双级高压涡轮换算功率、各级反力度、载荷系数、膨胀比、各排叶片出口马赫数、气流角、等熵速比以及叶片表面等熵马赫数分布差异进行分析,高压涡轮雷诺数在自模区范围内,故忽略雷诺数影响,试验状态涡轮的模型比为1,故几何相似。其中,等熵速比u/Cas定义为

式中:u为涡轮切向速度;Cas为涡轮等熵速度;r为涡轮特征半径;P*为总压;P为静压;下标i为涡轮的第i级,当涡轮为单级时i=1;下标4 为涡轮第1 级导叶进口;下标42为涡轮出口。

等熵速比的具体推导过程可参考文献[16-17],根据定义,若以等熵速比相等作为相似模化准则,可根据设计状态性能参数得到试验状态总静压膨胀比。

对于有冷气试验状态模化的具体方法如下:

(1)采用涡轮第1级动叶进口总温T41作为计算模化状态换算转速时的温度。

(2)根据涡轮试验状态下空气工质进口温度,通过式(3)计算得到试验状态下涡轮第1 级动叶进口温度T*41-test

式中:Wcool和T*cool分别为第1 级动叶前流入主流道的冷气流量和冷气温度。

(3)利用涡轮设计状态下燃气工质的比热比k和气体常数R,及计算得到的T*41-test,通过式(1)获得涡轮试验状态设计点物理转速。

(4)通过分析涡轮部件试验的主要目的,选择适当的有冷气模化方法。

(5)基于试验台架常用的试验条件,利用3 维数值仿真工具,通过调整进口总压或出口静压,计算得到试验模化状态下的涡轮性能试验参数。

对于无冷气试验状态模化的具体方法如下:

(1)使用涡轮设计状态下第1 级动叶进口总温作为计算模化状态换算转速时的温度。

(2)以试验状态涡轮进口温度作为相似准则数计算的基准温度,通过式(1)计算得到涡轮试验状态下设计点物理转速。

(3)以试验台架相关参数可行性为前提,利用3维数值仿真工具,通过选择性调整各排叶片几何参数,及进口总压或出口静压,获得不同无冷气试验模化状态下的涡轮几何模型和性能参数。

对于多级气冷涡轮,在实际工作情况下各路冷气流量和温度均不同,当进行有冷气模拟态涡轮性能试验时,受控制调节能力和试验供气条件限制,难以精确控制每一路冷气的温度。从降低试验复杂程度的角度考虑,通常不会要求各处冷气与主流的温比和设计状态一致,而是保证冷气与主流的流量比与设计状态一致,从而降低试验难度的同时,确保试验参数基本可靠。

2 仿真方法与计算状态

2.1 仿真方法

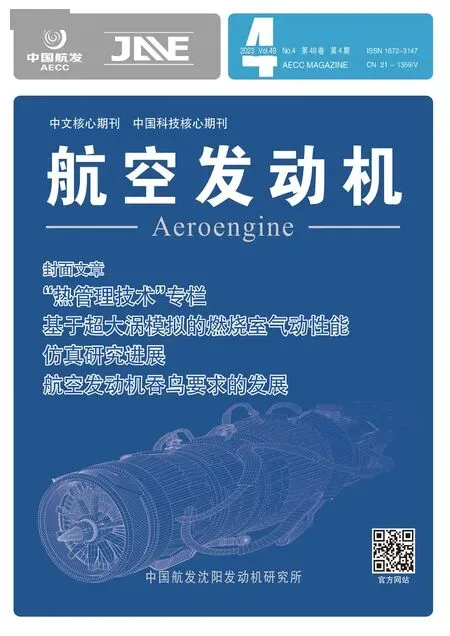

本文采用3 维流场仿真技术开展研究工作,几何模型为某双级高压气冷涡轮,利用NUMECA-FINE/Turbo 软件包进行网格划分与流场求解,工质为自定义物性燃气和空气,湍流模型选用S-A 模型,进行定常流场仿真,冷气参数采用源项法给定。双级高压涡轮网格模型如图1所示。

图1 双级高压涡轮网格模型

2.2 计算状态

本文分析的状态分别为设计状态、有冷气模化状态及无冷气模化状态3类。

设计状态(DP)即涡轮在发动机设计点工作时的状态,气动边界条件及各位置冷气参数按照涡轮实际设计参数给定。

本文研究的有冷气模化状态有3 种,分别为CT、CV 和CM 状态,各相似模化状态如下。CT 状态:与DP 状态的总压膨胀比相同;CV 状态:与DP 状态的等熵速比相同;CM状态:与DP状态的出口马赫数相同。

以上3 种有冷气模化状态的几何模型与DP 状态相同,确保了严格的几何相似。为使仿真气动边界条件尽量反映实际试验台架能力,模化状态下各位置冷气总温均设置为300 K,进行相似换算时以第1 级动叶进口总温412 K为基准。

本文研究的无冷气模化状态有4 种,分别为NT、NP、NM 及NV 状态,涡轮进口总温均按照430 K 计算,以下为各状态相似模化标准。NT状态:保持有冷气涡轮几何模型不变,通过调整出口静压,使涡轮总膨胀比与DP 状态一致;NP 状态:调整双级高压涡轮第2 级叶片数和出口静压,使无冷气模拟态的膨胀比分配与DP 状态一致;NM 状态:调整各排叶片数和出口静压,使无冷气模拟态的各排叶片出口马赫数与DP 状态一致;NV 状态:保持有冷气涡轮几何模型不变,通过调整出口静压,使无冷气模拟态的等熵速比与DP状态一致。

2.3 网格无关性校验

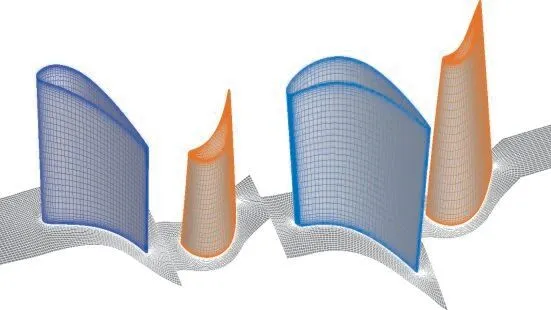

为保证本文所用数值仿真方法的准确性,对研究对象模型进行网格无关性校验。校验所用状态为DP状态,校验网格分为径向网格层数和周向单层网格节点数2个维度,通过对2个维度取不同变量进行组合,得到无关性校验矩阵网格总节点数,见表1。

表1 无关性校验矩阵网格总节点数

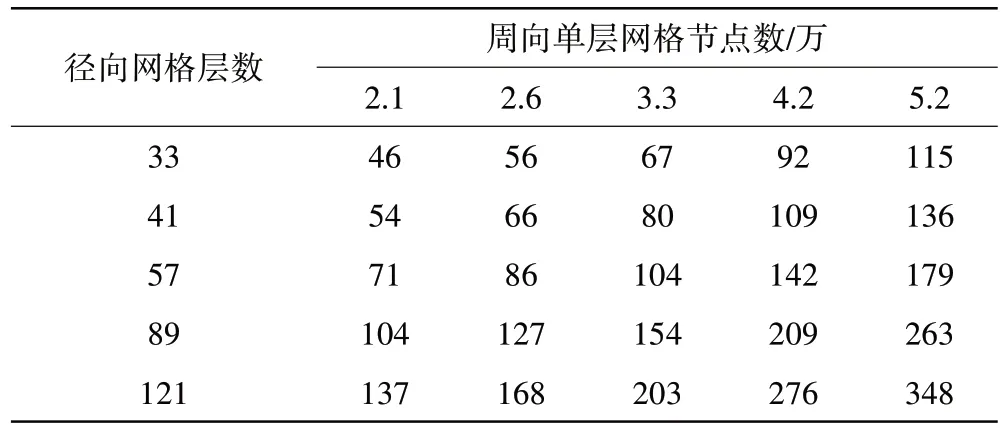

在相同边界条件下,以涡轮膨胀比、相对换算功率、相对换算流量、出口气流角及马赫数作为无关性校验指标,对校验矩阵中的状态进行计算分析。取涡轮50%叶高处环切面单层流片进行不同网格节点数无关性校验,其曲线如图2所示。从图中可见,当周向单层网格节点数达到4.2 万时,相关校验参数不再发生明显变化。

图2 周向网格无关性校验曲线

保持周向单层网格数为4.2 万时,通过设置不同的径向网格层数,获得的径向网格无关性校验曲线(如图3 所示)。从图中可见,当径向网格层数达到89 层时,各校验参数不再发生明显变化。

图3 径向网格无关性校验曲线

基于以上分析,本文仿真模型采用周向单层网格节点数为4.2万、径向网格层数为89 层的设置方式进行仿真。

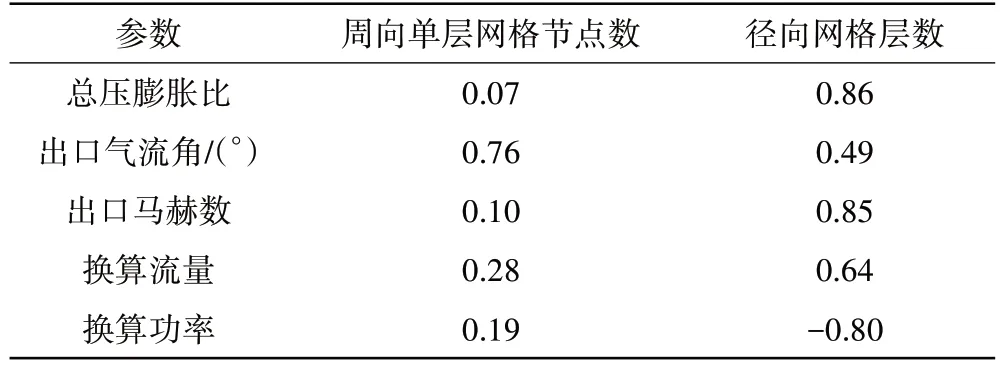

另外,通过对校验矩阵全部状态进行仿真,并对仿真结果进行相关性分析[18],得到2 个网格维度与校验指标的相关性数据,见表2。从表中可见,除出口气流角外,各校验指标与径向网格层数之间均为强相关,即相关性系数绝对值不小于0.8,而周向单层网格节点数仅与出口气流角相关性较强,说明在相同量级网格数量下,径向网格层数是影响网格无关性的主要因素。

表2 不同校验维度与校验指标的相关系数绝对值

3 模化状态流场相似性分析

3.1 冷气温比对模化状态流场相似性影响

在不同冷气温度设置条件下的有冷气模拟态部分仿真数据对比见表3,已经进行无量纲处理。CT状态为各处冷气与主流温比为同一取值的状态,也是本文进行有冷气模化时采用的冷气温比处理方法,CT2为各处冷气与主流温比与设计状态一致的状态,从表3 中可见,二者的主要相似准则数和性能参数差异极小,相似程度不低于0.993,且各排气流角偏差不大于0.1°,认为简化冷气温比后的试验模化状态数据与未简化温比的状态基本一致,可采用简化温比模型开展试验状态模化分析。在实际试验工作中,也可利用仿真数据研究选取合适的冷气温比,在保证试验数据可靠性的前提下降低对冷气温比的要求。

表3 不同冷气温度下有冷气模拟态主要仿真结果相似度对比

3.2 有冷气模化状态的流场相似性

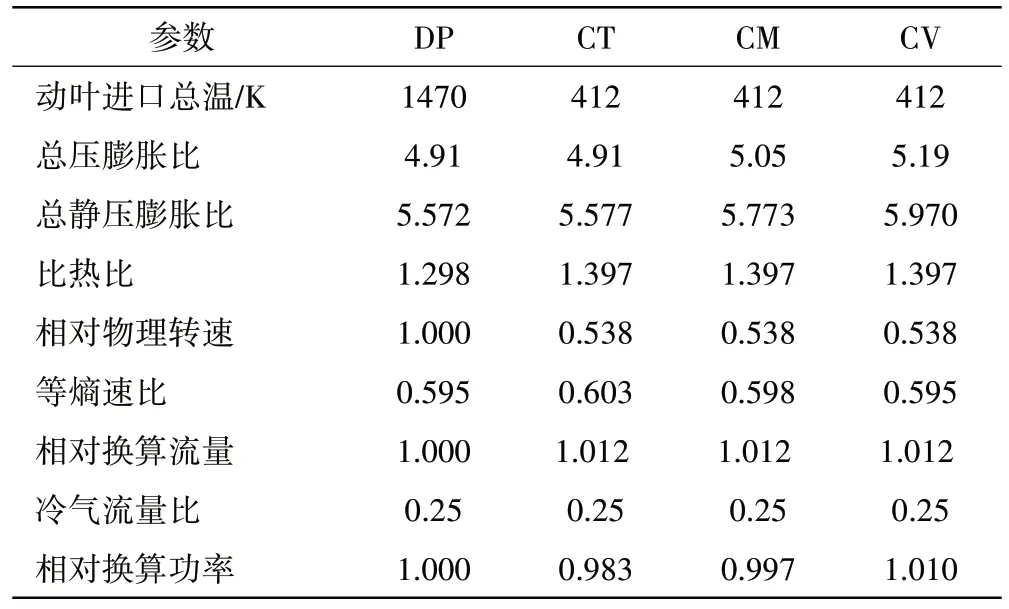

不同有冷气模化状态基本性能参数见表4,从表中可见,相比DP 状态,在3 种模化方式下,在CV 状态下的总压膨胀比偏差最大;由于燃气与空气工质物性的差异,有冷气模化状态下涡轮换算流量偏差均为1.2%;在CM 状态下的换算功率偏差最小,在CV 状态下的次之,而与DP 状态总膨胀比相同的CT 状态下,其换算功率偏差最大。

表4 设计状态与3种有冷气模化状态基本性能参数

在有冷气模化状态下,当保证换算转速相同时,换算流量因工质物性的不同产生一定偏差,而换算功率则随着膨胀比的增大略有增大,在CM 状态下的换算功率与在DP状态下的最为接近,而在CT状态下的偏差最大。

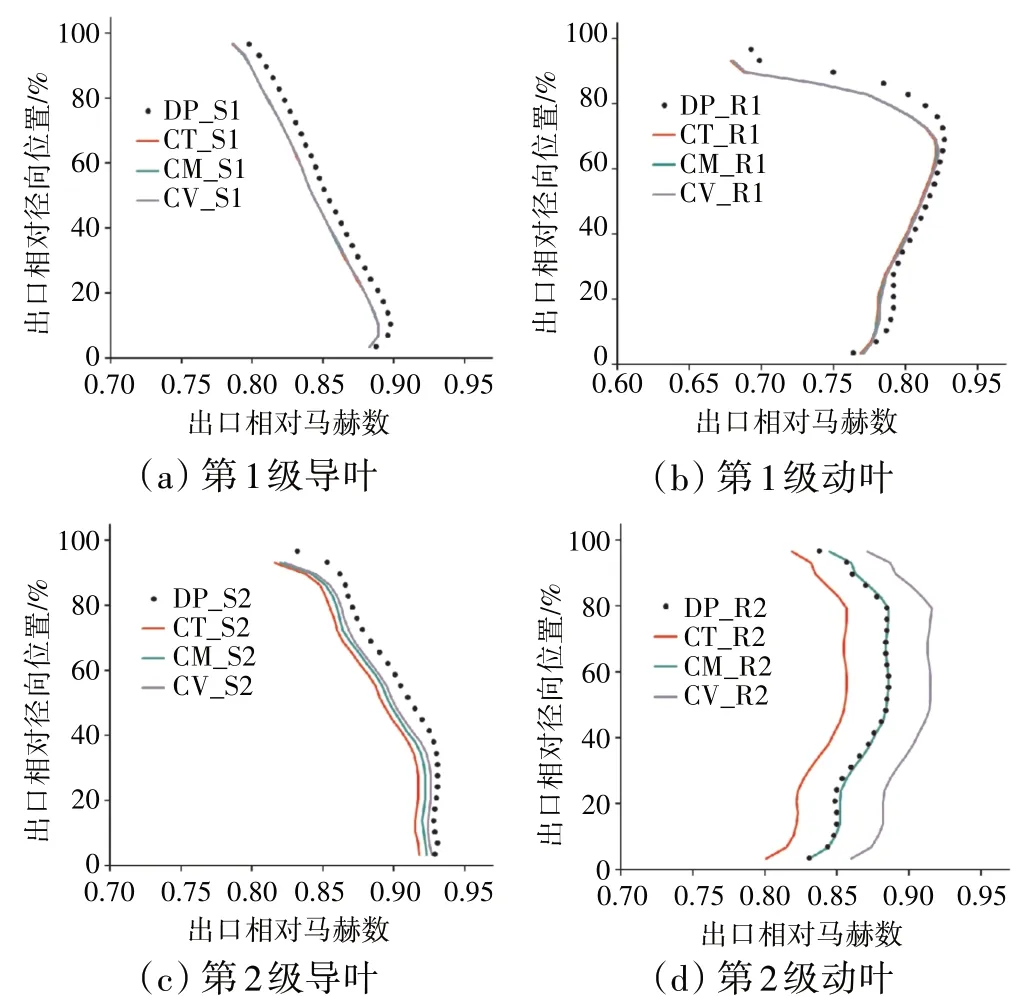

在DP状态与各有冷气模化状态下涡轮各级动叶出口马赫数对比如图4 所示。从图中可见,尽管模化状态采用的工质物性和冷气温比相比DP状态有所差异,但有冷气模化状态各级动叶出口截面上的参数水平和流场细节仍然保持了与DP状态较高的相似性。

图4 设计状态与3种有冷气模化状态下各级动叶出口马赫数对比

在DP 状态与各有冷气模化状态下50%叶高截面相对马赫数对比如图5所示。通过此图可得到与图4 相同的结论,从云图初步判断出,在CV 状态下第2 级动叶流道内马赫数略高于在其余状态下的,而在CT状态下的则略低。

图5 设计状态与3种有冷气模化状态下50%叶高截面相对马赫数对比

在DP状态与各有冷气模化状态下各排叶片50%叶高处的表面等熵马赫数对比如图6 所示。通过分析各有冷气模化状态叶片表面载荷变化特点,得出在不同模化状态下前3 排叶片表面等熵马赫数分布与在DP 状态下的一致性良好,但第2 级动叶表面等熵马赫数分布随总压膨胀比变化明显,表现为在CM 状态下与DP状态下的一致性最好,而在CV状态下的偏高,在CT 状态下的偏低。结合图4、5 中的流场细节,发现当双级高压涡轮膨胀比小范围变化时,第2 级动叶气动负荷变化最为明显,这与多级涡轮的工作特点是一致的。

图6 设计状态与3种有冷气模化状态下各排叶片50%叶高处的表面等熵马赫数对比

各排叶片出口相对气流角和马赫数沿径向分布对比分别如图7、8 所示。由于各有冷气模化状态均未改变涡轮几何模型,涡轮模型的几何相似性保持较好,在相同或相似的边界条件和冷气流量比下,各排叶片气流角分布具有良好的一致性,最大偏差不超过0.2°。在设计状态和模化状态下第1级导向叶片出口气流角产生差异的原因主要是工质物性的差异引起的换算流量变化。

图7 设计状态与3种有冷气模化状态下各排叶片出口相对气流角沿径向分布对比

图8 设计状态与3种有冷气模化状态下各排叶片出口相对马赫数沿径向分布对比

在设计状态和有冷气模化状态下马赫数沿径向分布基本一致,其中第2 级动叶出口相对马赫数随着总膨胀比增大而增大,在CM 状态下各排出口相对马赫数分布与在DP状态下的一致性最好。

综合表4 中数据及图4~8 显示的流场特征,初步判断在各有冷气模化状态下的流场相似性总体良好,但从CT 状态的马赫数分布也可见,在进行以空气为工质的涡轮有冷气模拟态试验时,采用总压膨胀比相等的方式进行试验状态模化可能不合适。下面基于表征涡轮级关键性能的无量纲参数,进一步分析不同有冷气模化方法的区别。

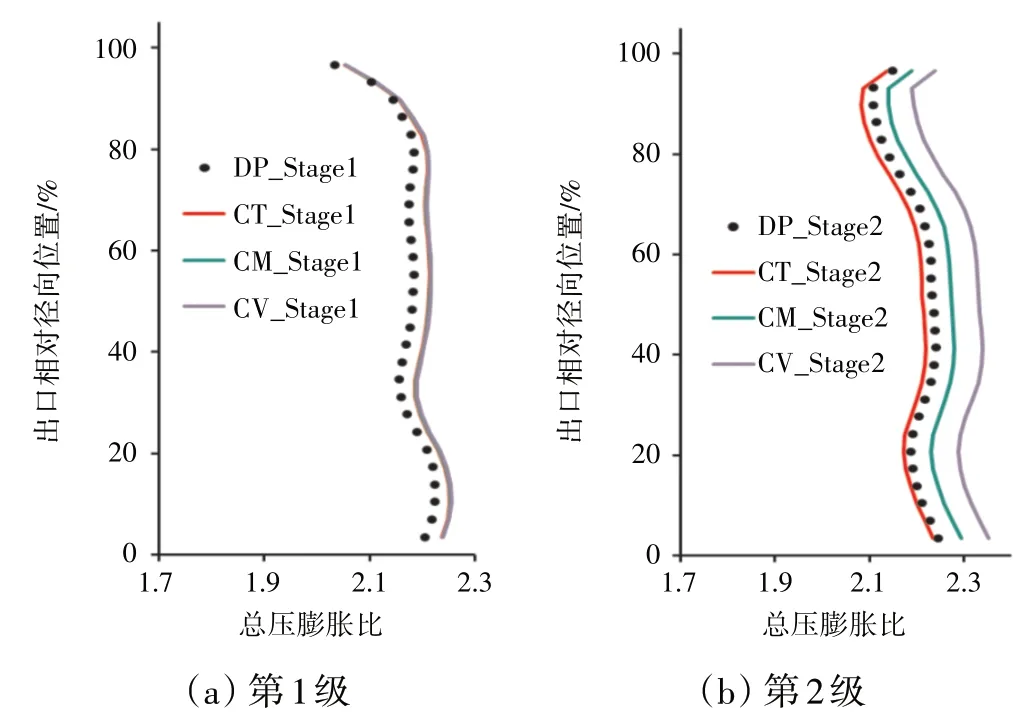

双级高压涡轮在设计状态与3 种有冷气模化状态下各级总压膨胀比沿径向分布对比如图9 所示。从图中可见,第1 级涡轮的膨胀比在不同模化状态下基本一致,且略大于在设计状态下的,第2 级涡轮的膨胀比则随着涡轮总膨胀比增大而增大。

图9 设计状态与3种有冷气模化状态下各级总压膨胀比沿径向分布对比

设计状态与3 种有冷气模化状态下各级反力度(归一化)对比分布(如图10 所示)也呈类似规律,即在不同模化状态下第1 级反力度分布几乎相同,且均略大于DP状态下的,第2级反力度随不同模化状态下总膨胀比的增大而逐渐增大,且均大于DP状态下的。

图10 设计状态与3种有冷气模化状态下各级反力度沿径向分布对比

在设计状态与模化状态下涡轮各级载荷系数沿径向分布对比如图11 所示。在CV 状态下的载荷系数与在DP 状态下的相似性最好,在其他各状态下第1 级载荷系数分布具有良好的一致性,第2 级载荷系数随着总膨胀比增加而增大,但均不大于设计状态下的,根据换算功率与比热比的关系,得知当总压膨胀比不变时,换算功率与比热比呈负相关,在中低温空气工质作功能力低于实际发动机中的高温高压燃气,因此在模化状态下的涡轮载荷系数低于在DP状态下的,当模化状态下的总压膨胀比逐渐增大时,各级载荷系数也随之增大;另一方面,受工质物性影响,在模化状态下涡轮第1 级膨胀比略大于DP 状态下的,增大了第1 级涡轮的功率输出比例。二者对模化状态下涡轮级载荷系数的影响相互抵消(图11)。

图11 设计状态与3种有冷气模化状态下各级载荷系数沿径向分布对比

基于本节仿真结果得到以下结论:对于双级气冷涡轮,不同的有冷气模化方法在保证相似准则数与设计状态一致性方面各有侧重,但相差微小;有冷气模化状态下保证总压膨胀比与设计状态相同并不是确保流动相似的必要条件;在实际试验过程中,在保证相同换算转速的情况下,只需小幅调整涡轮膨胀比即可分别获得以上几种有冷气模化状态的试验性能参数。

3.3 无冷气模化状态的流场相似性分析

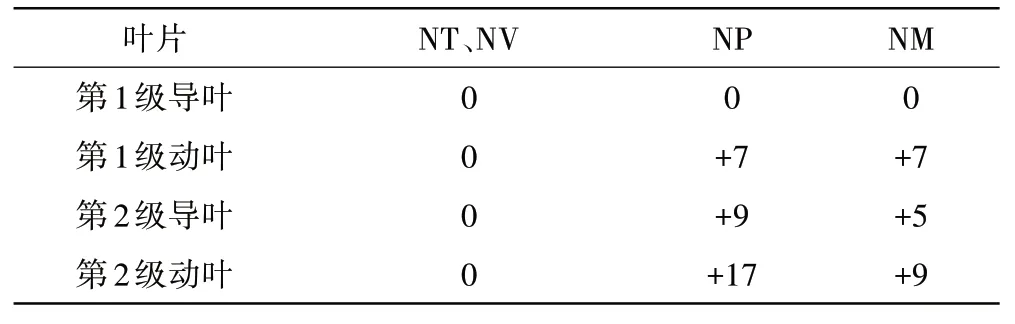

4 种无冷气模化状态的叶片数调整量见表5。其中NT和NV状态仅通过膨胀比调整实现。

表5 无冷气模化状态叶片数调整量

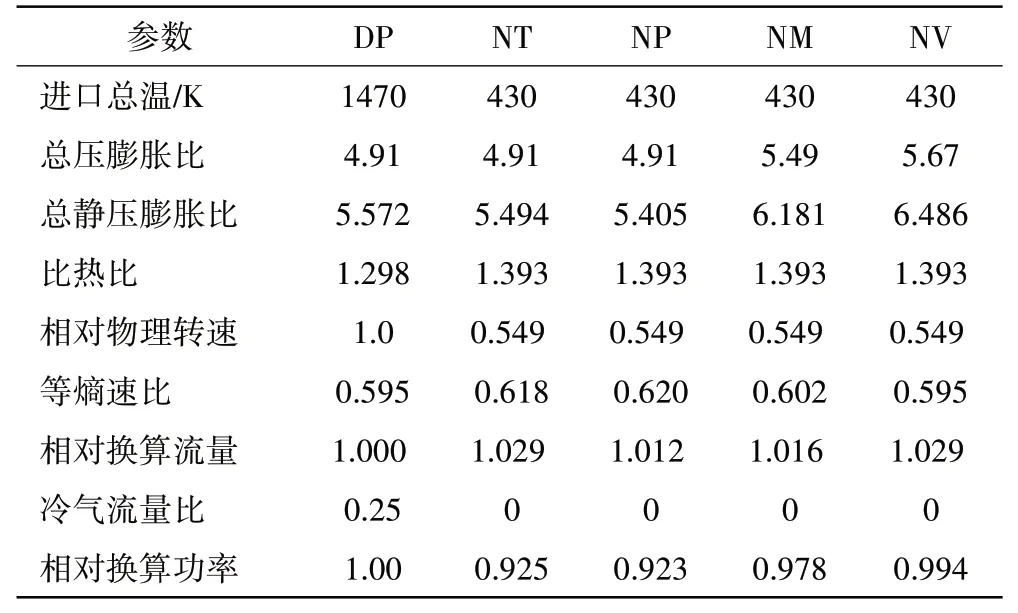

4 种无冷气模化状态下的主要性能参数见表6。在无冷气条件下涡轮模型的流通能力显著增强,其中叶片数未作调整的NT和NP状态换算流量相比DP状态偏差为2.9%,而叶片数有所增加的NP 和NM 状态换算流量相比DP状态分别增大1.2%和1.6%。

表6 涉及状态与4种无冷气模化状态的主要性能参数

同样保证各模化状态换算转速与DP状态相同的情况下,NV状态换算功率相比DP状态偏差最小仅为0.6%,NM状态次之,NT和NP状态偏差最大接近8%。

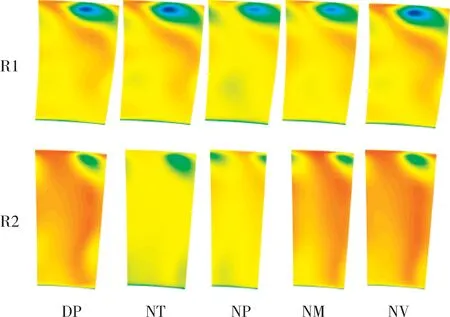

在DP 状态和4 种无冷气模化状态下的各级动叶出口和50%叶高截面的马赫数对比分别如图12、13所示。从图中可见与前面的有冷气模化状态不同,不同无冷气模化方法得到的流场特征差异显著,与DP状态相比,保证总压膨胀比相等的NT 状态和NP 状态的流场相似性均较差。

图12 设计状态与4种无冷气模化状态下动叶出口马赫数分布

在NM 和NV 状态下动叶出口截面流场比在DP 状态下保持了良好的相似性,但在NM 状态下改变了叶片数,无法确保严格的几何相似。而与原始涡轮模型严格几何相似、保证等熵速比相等的NV状态下,各级动叶出口及50%叶高处的叶栅通道流场与DP状态下相比则具很高的流动相似性。

在无冷气模化状态下50%叶高处各排叶片表面等熵马赫数分布及与DP 状态对比如图14 所示。图14对图12、13的流动现象进行了定量分析,展示了模化状态下的更多流动细节。可见在各无冷气模化状态下,在NV 状态下的叶片表面等熵马赫数分布与在DP状态下的相似性最好,在NM 状态下的次之,在NP状态下的最差,其中相似性的差异主要表现在第2 级涡轮动叶。

图14 设计状态与4种无冷气模化状态下50%叶高处各排叶片表面等熵马赫数对比

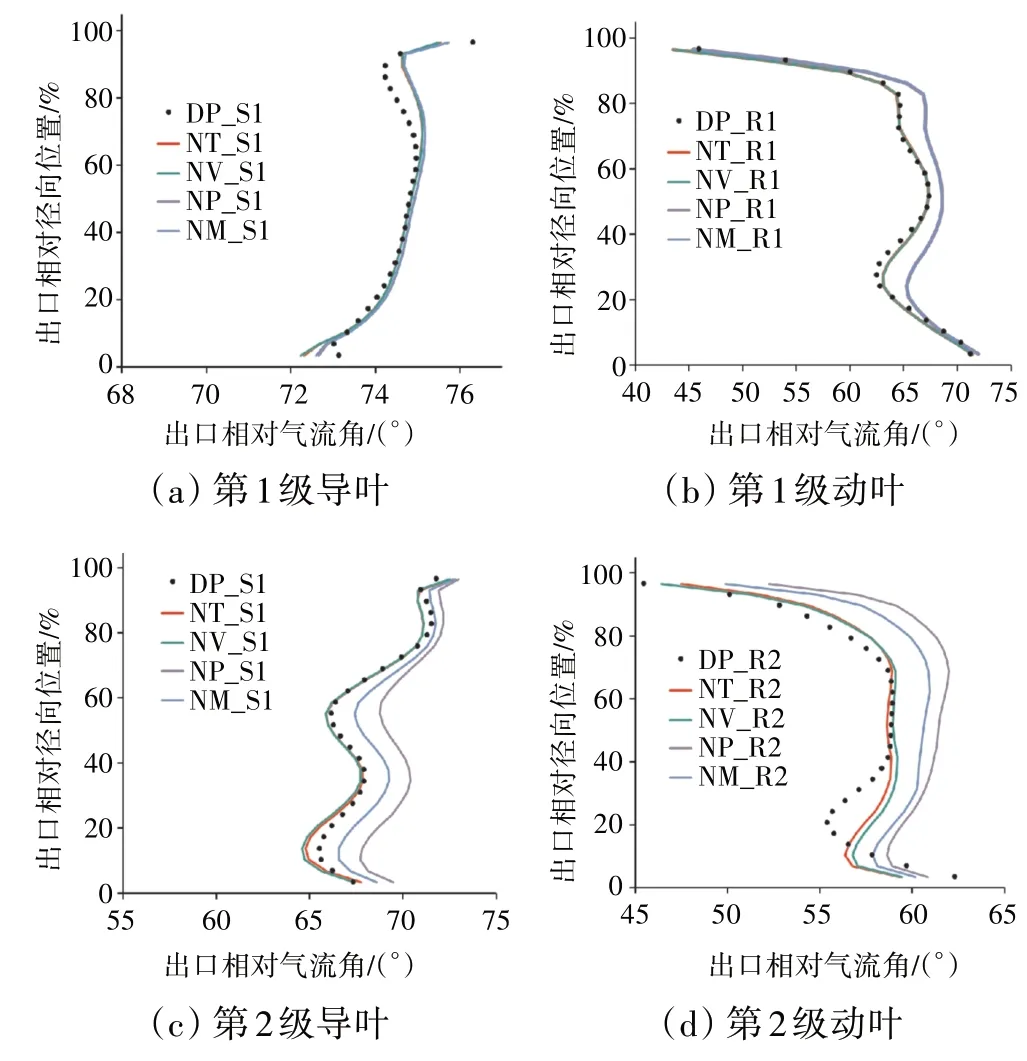

在4 种无冷气模化状态下各排叶片出口相对马赫数和相对气流角沿径向分布对比如图15、16 所示。从图中可见,在NM 状态下各排出口马赫数与在DP状态下的一致性最好,在NV 状态下除第1 级导叶外的其余3 排叶片出口马赫数与在DP 状态下的一致性也较好,在NP状态下的则偏差较大。

图15 设计状态与4种无冷气模化状态下各排叶片出口相对马赫数沿径向分布对比

图16 设计状态与4种无冷气模化状态下各排叶片出口相对气流角沿径向分布对比

在无冷气模化状态下各排叶片出口马赫数分布规律相比在DP状态下的差异则与气流角不同。由于在NT 和NV 状态下保持了严格的几何相似,因此其各排叶片出口气流角与在DP 状态下的一致性较好,而在NP 和NM 状态下则由于叶片数的变化使几何不严格相似,导致气流角的相似性发生变化,说明几何模型是否相似是影响气流角相似性的重要因素之一。

综合以上仿真结果分析可知,采用不同无冷气模化方法得到的马赫数和气流角相似性差异显著,且对于表征流动相似的关键参数马赫数,当采用无冷气模拟态试验的方式验证气冷涡轮性能时,总压膨胀比与设计状态相等,同样不能保证试验状态流动相似。

下面参照有冷气模化方式的分析方法,对无冷气模化状态涡轮级性能参数进行分析。

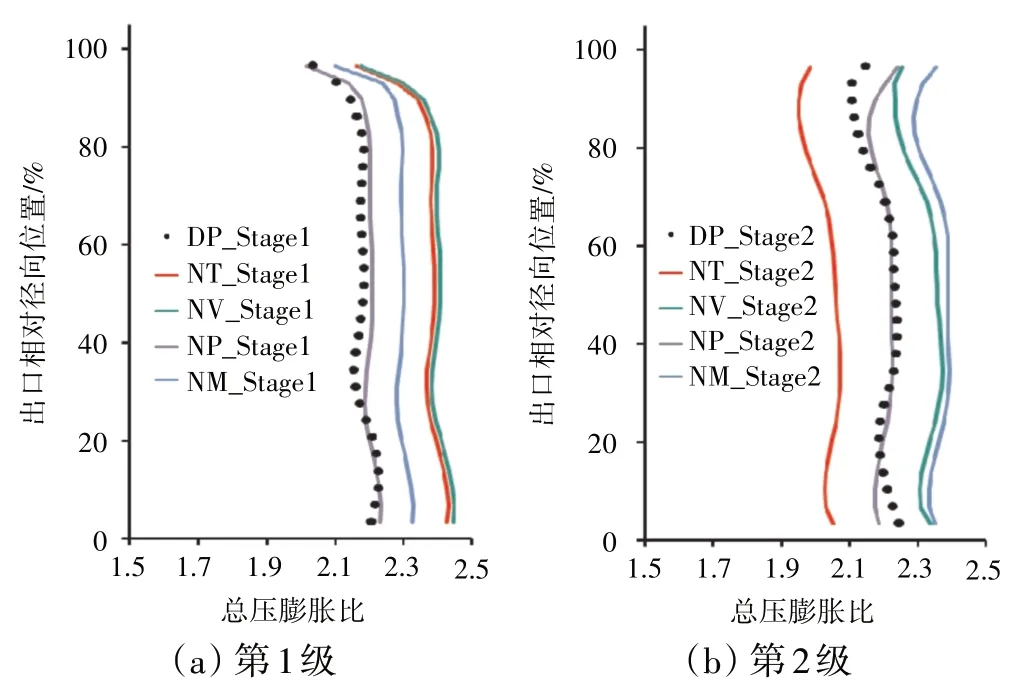

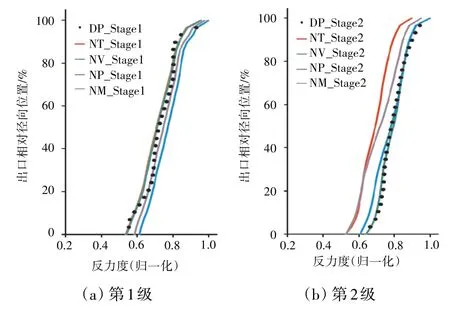

在DP 状态与4 种无冷气模化状态下的总压膨胀比沿径向分布对比如图17 所示。从图中可见,在NP状态下各级膨胀比分配与在DP 状态下的基本一致,符合该模化方法的要求。在DP 状态与4 种无冷气模化状态下的各级反力度沿径向分布对比如图18 所示。从图中可见,在NT 和NV 2种模化状态下的几何模型与DP状态下的相同,在这2种状态下第1级涡轮膨胀比和反力度基本一致,差别仅表现在第2 级涡轮。相比DP状态,在无冷气状态下,在NT和NV状态下相当于增大了第1 级涡轮出口后的排气面积,导致载荷分配向第1 级涡轮倾斜,而在NM 状态下由于叶片数的增多,减小了涡轮的流通面积,一定程度上减小了取消冷气带来流通能力的影响。

图17 设计状态与4种无冷气模化状态下总压膨胀比沿径向分布对比

图18 设计状态与4种无冷气模化状态下各级反力度沿径向分布对比

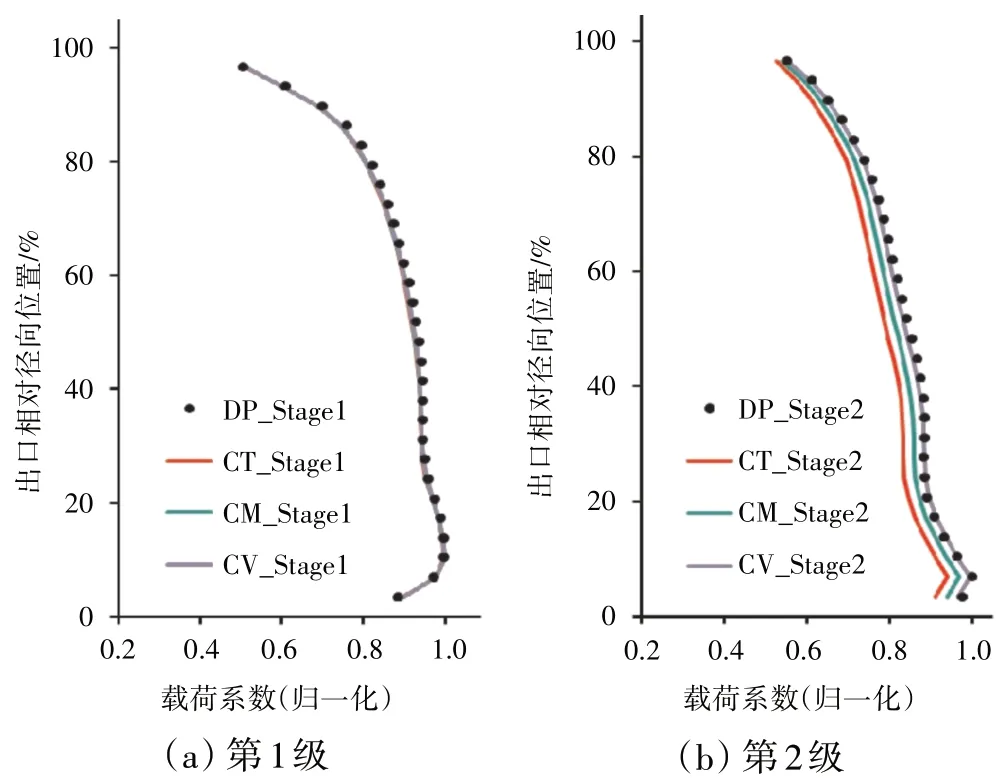

在DP状态与各无冷气模化状态下的涡轮各级载荷系数沿径向分布对比如图19 所示。从图中可见,在各无冷气模化状态下的第1 级涡轮载荷系数相比在DP 状态下的偏差均较小,而第2 级涡轮在各无冷气模化状态下的载荷系数区分度较为明显,其中在NV和NM状态下与DP状态下的一致性最好,而在NT状态下的偏差最大。

图19 设计状态与4种无冷气模化状态下涡轮各级载荷系数沿径向分布对比

基于本节仿真结果分析得到以下结论:对于气冷涡轮的无冷气试验状态模化方法,采用基于不同相似准则数的无冷气模化方式能获得特定相似准则数或性能参数与设计点一致的无冷气模化模型;验证了“总压膨胀比与设计状态相等并不是保证试验状态流动相似的必要条件”;采用不同无冷气模化方法得到的相似准则数和气动性能参数各有侧重,难以寻求一种能够满足全部相似准则数和气动性能参数的模化方式。

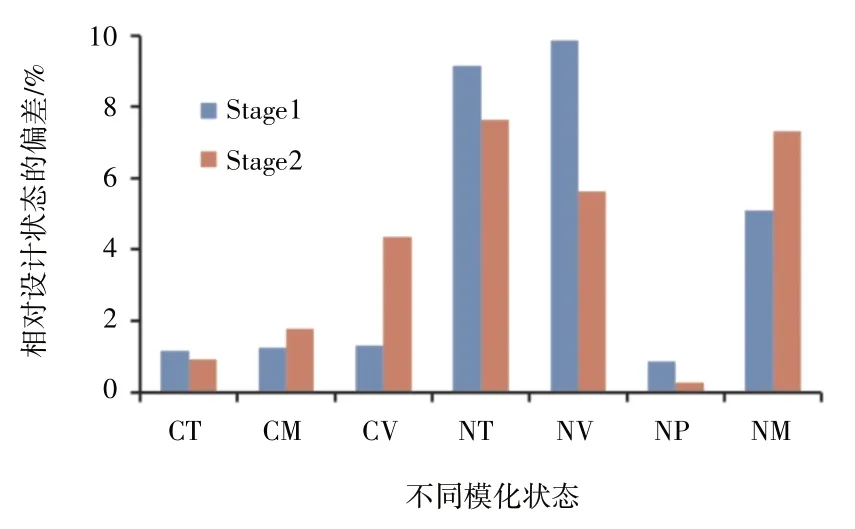

4 相似准则数量化对比

基于以上仿真数据,对7 种模化状态下主要相似准则数和涡轮级性能参数相比在DP状态下的偏差进行分析。各参数偏差结果对比如图20~24 所示。其中马赫数、膨胀比、载荷系数、反力度以及等熵速比的偏差为相对值,而出口气流角偏差为绝对值。从几何相似的角度可见,CT、CM、CV 3 种有冷气模化状态和NT、NV 2 种无冷气模化状态均与设计状态模型保持严格几何相似。因此,在这几种状态下各排叶片出口气流角相比设计状态偏差均小于1°,但其余关键相似准则数和涡轮级性能参数的相似程度则各不相同,即在以空气为工质的中低温模拟态试验中,总压膨胀比相等并不能保证流动相似。

图20 各模化状态各级总压膨胀比相比设计状态偏差

图21 各模化状态各级反力度相比设计状态偏差

图22 各模化状态各级载荷系数相比设计状态偏差

图23 各模化状态各排叶片出口相对马赫数相比设计状态偏差

图24 各模化状态各排叶片出口相对气流角相比设计状态偏差

从流动相似的角度分析,以马赫数的相似性为评价准则,可知在CM 状态下流动相似性最好,其相比设计状态下的最大偏差约为1%,在CM 状态下相对设计状态下的膨胀比、反力度、载荷系数和相对马赫数参数偏差在所有模化方式中最为均衡,表现出较高的流场相似性;而在CV 状态下在第2 级动叶的马赫数偏差略大于在CM 状态下的,但能获得相似性更好的载荷系数。

在无冷气模化方法下各参数相对在DP状态下的偏差均较大,但在保持几何相似的情况下,在NV 状态下反力度的相似性优于其余6 种模化方法,且在载荷系数、马赫数和气流角的偏差也达到满意水平,说明无冷气模化方法能较好地反映出涡轮设计状态的流场特征。

5 结论

(1)对气冷涡轮进行有冷气状态模化时,适当增大膨胀比,当保证涡轮出口马赫数与设计状态一致时,可获得与设计状态流场具有良好相似性的有冷气试验模化状态;

(2)在对气冷涡轮进行无冷气状态模化时,保持涡轮几何模型不变,并保证在模化状态与设计状态下的等熵速比相同,能够获得相似性良好的换算功率、各级反力度、气流角及叶片表面载荷分布,同时马赫数和载荷系数偏差也处于较低水平;

(3)无论采用哪种方式模化气冷涡轮的试验状态,总压膨胀比相等不宜作为保证流场相似的必要条件。