冷却孔非均匀排布波纹板隔热屏冷却特性仿真

梁喜源,刘海涌,白晓辉,王子文,刘存良

(西北工业大学动力与能源学院,西安 710072)

0 引言

加力燃烧是提升航空飞行器机动性能和作战能力的有效方法[1]。目前,航空发动机加力燃烧室内的燃气温度最高可达2200 K,远超燃烧室筒体以及承力部件的耐温极限[2-3],使得发动机的寿命受到极大威胁。发动机加力燃烧室内多采用隔热屏冷却结构、以气膜冷却的方式来实现对加力燃烧室筒体的热防护。从20 世纪40年代至今,已经发展了平板[4-6]、层板[7-9]、波纹板[10-11]以及冲击/发散双层壁[12-13]等隔热屏结构。由于加力燃烧室内气体流速过大,在不稳定燃烧的情况下,会在隔热屏局部位置产生强烈震荡,对燃烧室结构造成破坏。纵向波纹板隔热屏的出现很好地解决了这一问题。

目前所使用的纵向波纹板隔热屏主要为薄壁结构。相比于平板隔热屏,纵向波纹板隔热屏冷气射流的反向对流涡消失速度较快,隔热屏表面气膜贴附程度更好,冷却效率更高[14]。振幅比是纵向波纹板隔热屏最主要的特征,对于离散孔波纹板隔热屏来说,振幅比的增大会加强隔热屏次流迎风侧表面的冲击换热强度,进而提高隔热屏的冷却效率[15-17]。合适的孔排方式可进一步改善隔热屏的冷却效率。Wakeman等[18]率先提出一种局部非均匀孔排布局波纹板隔热屏结构,即增加隔热屏波峰前高温区处的气膜孔数量、减少波峰后低温区处的气膜孔数量,该种孔排方式可以合理分配单个波纹处的冷气用量,进而提高隔热屏的冷却效率;王敏敏等[17]对此展开进一步研究发现,在相同条件下,增加隔热屏主流迎风侧表面气膜孔数量可以有效提高隔热屏的冷却效率。

目前关于非均匀孔排布局对隔热屏冷却效果影响的研究较少,且前人所研究的非均匀孔排布局结构波纹板隔热屏的开孔率较大,冷气用量较多,所得结论并不能很好地应用到发动机加力燃烧室隔热屏设计中。为了解决真实工况下因冷却气体流量分配不合理所导致的隔热屏上游冷却效率较低的问题,本文提出了前密后疏型非均匀孔排布局结构,采用数值仿真的方法,研究了非均匀孔排布局对纵向波纹板隔热屏沿程冷却气体流量分配以及气膜冷却效率的影响,并在相同吹风比下,揭示了振幅比变化对隔热屏气膜冷却效率的影响。

1 计算方法

1.1 物理模型

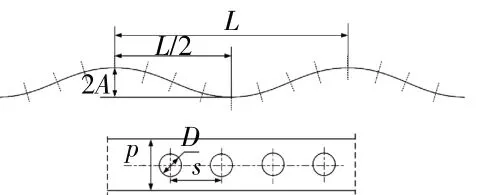

纵向波纹板隔热屏表面气膜孔孔排方式采用顺排布局,其几何结构如图1所示,其参数见表1。其中,d为隔热屏壁厚,n为波纹总数,A为振幅高度,L为波长,j为隔热屏开孔率,D为气膜孔孔径,p为气膜孔展向间距,s为气膜孔流向间距。

表1 均匀孔排布局纵向波纹板隔热屏结构参数

图1 纵向波纹板隔热屏几何结构

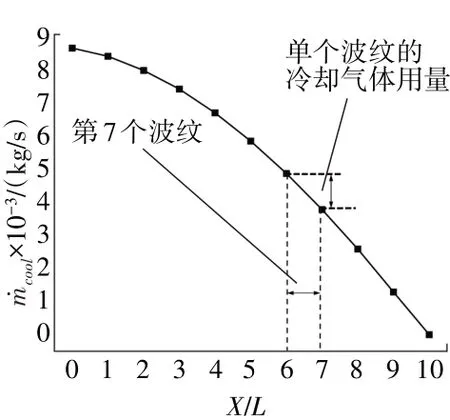

当A/L=0.035,吹风比M=0.6时,均匀孔排布局波纹板隔热屏沿程冷却气体质量流量ṁcool的变化如图2所示。从图中可见,在隔热屏上游(X/L=0~3),由于主流对隔热屏表面较强的冲击作用减小了隔热屏两侧的压力差,恶化了隔热屏表面气膜孔处的冷气出流,导致隔热屏上游单个波纹处的冷却气体用量较小。而沿着流动方向,隔热屏两侧压力差逐渐增大,且波纹板波峰结构对主流来流的抬升作用削弱了主流对隔热屏表面的冲击。受到二者的共同影响,在隔热屏下游(X/L=7~10),波纹板表面气膜孔处冷气出流情况较好,使得隔热屏下游单个波纹处的冷却气体用量较大。

图2 均匀孔排布局波纹板隔热屏沿程冷却气体质量流量变化

然而,由于纵向波纹板隔热屏的结构特性,主流对隔热屏表面气膜的冲刷作用以及燃气倒灌现象导致其上游气膜冷却效率较低。而隔热屏波谷内可容纳大量冷却气体,同时由于气膜叠加作用使其下游气膜冷却效率较高。这便导致隔热屏上游处冷却效果差的地方冷气用量较小,而在隔热屏下游处冷却效果好的地方冷气用量较大,造成了冷却气体利用率不高以及冷却气体的浪费。对此,为了提高冷却气体利用率且更加合理地分配冷气用量,保持隔热屏开孔率不变,通过改变隔热屏表面气膜孔的孔排密度,设计了前密后疏型非均匀孔排布局波纹板隔热屏结构。同时,为了探究局部孔排密度变化对非均匀孔排布局波纹板隔热屏气膜冷却效率的影响,逐渐增大隔热屏上游孔排密度、减小下游孔排密度,获得了3 种非均匀孔排布局结构,其结构参数见表2。

表2 非均匀孔排布局结构参数

1.2 计算模型

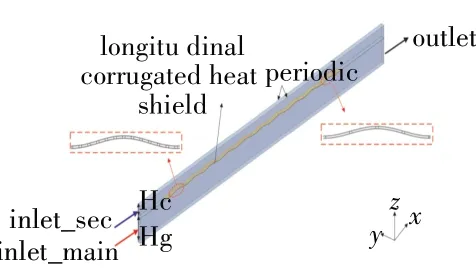

由于隔热屏展向曲率对隔热屏冷却效果的影响可以忽略不计。因此,在展向方向上截取1 个周期进行计算。而且纵向波纹板隔热屏的波纹结构对远离壁面处的流场并未产生影响[15-16],为了简化计算模型,减少计算量,本文的计算模型中主流通道高度小于燃烧室筒体半径。取主流通道高度Hg=60 mm,二次流通道高度Hc=30 mm。为了使流体进入隔热屏区域时充分发展,流体域向上游方向延长90 mm。为了避免回流,出口处流体域向下游延长150 mm。计算模型如图3所示。

图3 计算模型

由于SSTk-w模型已经在混合层、边界层和高速流动中得到了广泛的应用和验证[19-23],同时也涵盖了本文所关注的区域,因此,为确保本文所选的湍流模型的计算精度,本文采用标准的SSTk-w模型进行计算,控制方程中各离散项均采用二阶迎风格式,数值解的收敛准则为各离散量的残差小于10-6且出口流量保持直线,波动不超过0.5%。此外,辐射换热对隔热屏表面温度场影响较大,而对速度场、压力场等影响较小[24]。因此,本文不考虑辐射换热对冷气流量分配的影响。

在计算模型中,次流入口和主流入口设为质量流量入口,出口设置为压力出口。在加力燃烧室隔热屏研究计算中,通常将燃烧室入口处的主流雷诺数折算成基于气膜孔孔径的雷诺数,因此,本文主流雷诺数中的特征长度取为气膜孔孔径D。由主流雷诺数、吹风比以及通道入口面积可以计算出主流入口与次流入口处的质量流量。计算模型两侧设置为平移性周期性边界条件,其余壁面均设置成绝热壁面。计算域中流体为理想气体,气体的比热,导热系数均采用温度的多项式,其动力粘度系数采用萨瑟兰定律。计算工况见表3。主流入口与二次流入口的温度、压力等均参照加力燃烧室工作中实际工况下的参数进行设置。

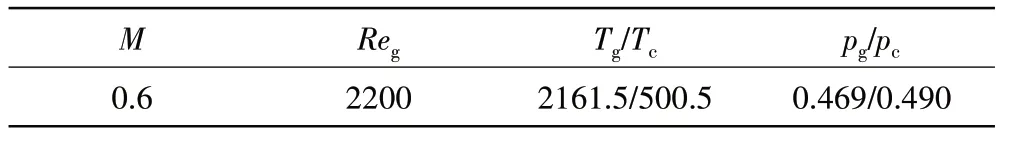

表3 计算工况

此外,对计算域进行非结构化网格划分,考虑到边界层对流动换热的影响,在壁面处增加边界层网格,同时为了满足计算模型的要求,保证壁面处y+≈1。通过调整网格尺寸,总共获得3 种网格数量,即236万,265 万、298 万。采用纵向波纹板隔热屏展向平均气膜冷却效率作为无关性验证的指标。结果发现,当网格数量从236 万增加至298 万时,隔热屏的气膜冷却效率基本不变。对此,本文采用265 万网格的划分方法。

1.3 参数定义

(1)吹风比M定义为

式中:mj为从气膜孔射出的射流总流量(折算成二次流入口的质量流量),kg/s;Aj为气膜孔的总面积,m2;uj为气膜射流的速度,m/s;ρj为射流的密度,kg/m3;ug为主流入口速度,m/s;ρg为主流入口密度,kg/m3。

(2)展向平均气膜冷却效率Faw定义为

式中:Tg为主流入口温度,K;Tc为次流入口温度,K;Taw为波纹板表面绝热温度,K。该式也是无量纲温度q的定义式。

(3)面平均气膜冷却效率定义为

式中:j为沿着隔热屏流向方向所选取数据点数,本文取j=2000;Φi为所选取数据点对应的展向平均气膜冷却效率。

2 计算结果与分析

2.1 非均匀孔排布局对隔热屏冷却效果的影响

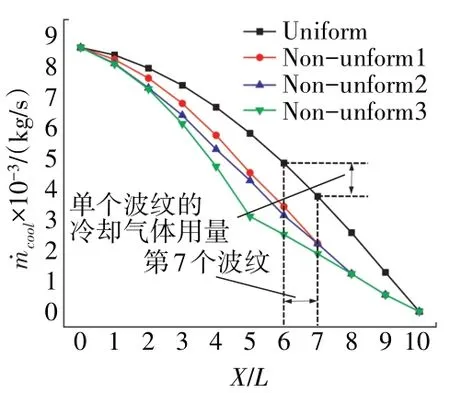

本文所研究的不同孔排布局波纹板隔热屏沿程冷却气体质量流量的变化如图4 所示。前4 个波纹气膜孔中间截面处的无量纲温度分布如图5 所示。从图5 中可见,较强的主流冲击作用导致隔热屏上游前2 个波纹处发生燃气倒灌现象,恶化了该处气膜孔冷气出流,使得隔热屏上游单个波纹处(X/L=0~3)的冷气用量较少。结合图4、5 可见,非均匀孔排布局结构可以明显增加隔热屏前5 个波纹周期处的冷气用量,并且可以抑制第2 个波纹处的燃气倒灌现象。因此,相比于均匀孔排布局结构,非均匀孔排布局结构可以改善隔热屏上游冷气用量较少的情况,使冷气用量分配更加合理,从而提高隔热屏上游的气膜冷却效率并抑制燃气倒灌现象。

图4 不同孔排布局结构隔热屏冷却气体质量流量沿程变化

图5 A/L=0.035时,不同孔排布局结构隔热屏前4个波纹处的无量纲温度分布

同时,在X/L>2时,3种非均匀孔排布局结构隔热屏单个波纹处的冷气用量快速增加。这是因为,3 种非均匀孔排布局结构隔热屏前2 个波纹处主流背风侧表面所聚集的冷气量较多。而该处聚集的冷却气体加强了波纹板波峰结构对主流来流的抬升作用,削弱了主流来流对隔热屏表面的冲击,使得后续隔热屏表面气膜孔处冷气出流情况有所改善。因此,在X/L>2 时,隔热屏单个波纹冷气用量迅速增加。此外,在隔热屏下游,3 种非均匀孔排布局结构隔热屏单个波纹处的冷气用量变化较为均匀,且隔热屏上游气膜孔数量越多,该现象越明显。

隔热屏表面高无量纲温度区宽度在一定程度上可以反映隔热屏表面所聚集的气膜厚度,如图5 中2条虚线间距离所示。综上所述可知,非均匀孔排布局结构上游较大的冷气用量以及较弱的主流冲击作用使得隔热屏表面气膜发展程度较好,其表面的气膜厚度明显厚于Uniform 结构。且随着隔热屏上游孔排密度的增加,隔热屏表面所形成的气膜厚度有所增加,即Non-uniform3 结构隔热屏表面气膜厚度最大,而Non-uniform1结构隔热屏表面气膜厚度最小。

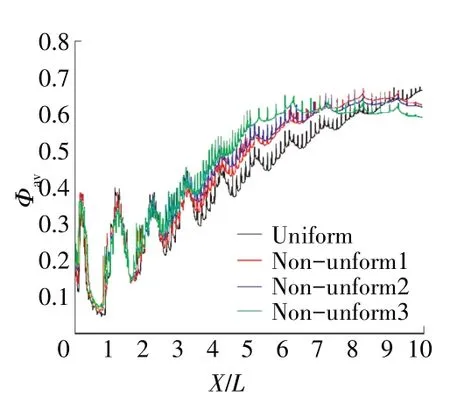

当A/L=0.035 时,将不同孔排布局结构隔热屏的展向平均气膜冷却效率进行对比,如图6 所示。在X/L=0~2 处,主流燃气倒灌现象导致不同孔排布局结构隔热屏气膜冷却效率相差不大。在X/L>2 时,相比于Uniform 结构,由于Non-uniform1、Non - uniform2 和Non-uniform3 结构冷气用量分配较为合理,使得隔热屏表面气膜发展充分,进而显著提高了隔热屏的气膜冷却效率。同时,这也是三者气膜冷却效率波动性小于Uniform 结构的主要原因。且随着隔热屏上游气膜孔孔排密度的增加,隔热屏的气膜冷却效率逐渐增大,且波动性逐渐减小。同时仍可发现,沿着流动方向,Uniform 结构的气膜冷却效率逐渐增大,而Non-uniform1、Non-uniform2 和Non-uniform3 结构的气膜冷却效率则呈现出先增大后不变的趋势。这一方面是因为非均匀孔排布局可以更加合理地分配冷气用量,使得隔热屏下游单个波纹处冷气用量变化不大;另一方面由于该3 种结构隔热屏上游表面所形成的气膜较厚,在主流来流的裹挟下,隔热屏表面会有部分气膜向下游移动。2 股冷却气体的相互掺混、叠加使得隔热屏下游表面处的气膜厚度以及气膜冷却效率保持不变。

图6 A/L=0.035时,不同孔排布局结构隔热屏展向平均气膜冷却效率

此外,对比Non-uniform1、Non-uniform2、Nonuniform3 结构的气膜冷却效率曲线可见,随着隔热屏上游气膜孔孔排密度的增大,其气膜冷却效率平衡位置逐渐向上游移动,但是其下游的气膜冷却效率却相对较低,即Non-uniform3结构的气膜冷却效率最先达到平衡位置,但是其下游的气膜冷却效率略低于Non-uniform1 和Non-uniform2 结构。这是因为Nonuniform3 结构隔热屏上游气膜孔孔排密度较大,其上游冷却气体消耗量较大使得隔热屏表面气膜充分发展的位置更靠近隔热屏上游。然而,由于其下游单个波纹处可使用冷气量低于其余2 种结构,使得隔热屏表面气膜厚度无法进一步提升,进而导致其气膜冷却效率略微低于其余2 种结构。但在隔热屏中上游,Non-uniform3 结构显著提高了隔热屏的气膜冷却效率,隔热屏的冷却效果相比于其余2种结构的更佳。

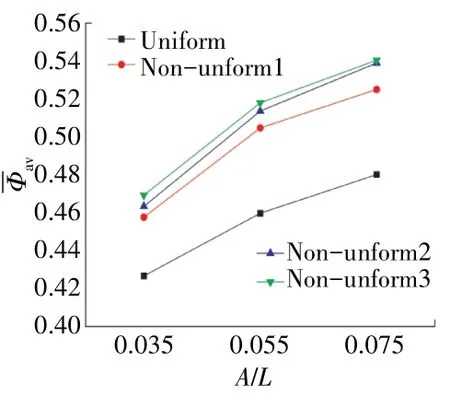

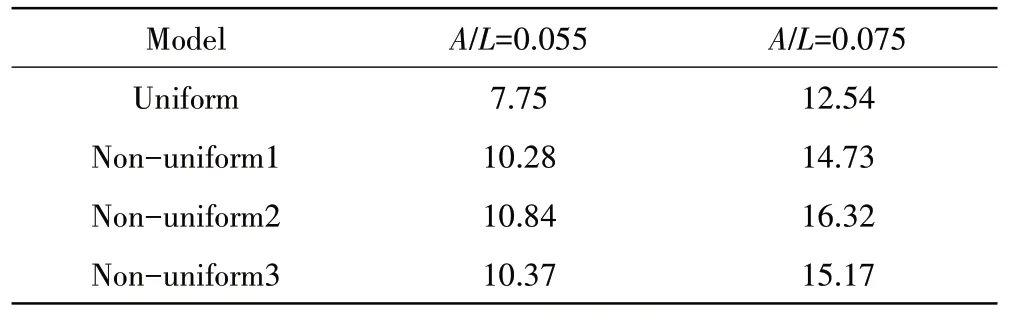

为了进一步探究非均匀孔排布局对波纹板隔热屏冷却效果的影响,保持其余参数不变,在不同振幅比下计算隔热屏的面平均气膜冷却效率,如图7 所示。同时,以Uniform 结构为基准,计算了非均匀孔排布局结构隔热屏的面平均气膜冷却效率增长率,见表4。从图7和表4中可见,在相同振幅比下,采用非均匀孔排布局结构可以显著提高隔热屏面平均气膜冷却效率,且随着隔热屏上游表面气膜孔孔排密度的增加,其面平均气膜冷却效率提升效果更加明显,最多可使其提升12.66%。

表4 非均匀孔排布局结构对隔热屏面平均气膜冷却效率增长率的影响%

图7 4种孔排布局结构隔热屏面平均气膜冷却效率

2.2 振幅比对隔热屏气膜冷却效果的影响

为了进一步探究振幅比变化对不同孔排布局结构隔热屏冷却效果的影响,在相同工况下计算4 种孔排结构的面平均气膜冷却效率。同时,以A/L=0.035的4 种孔排结构隔热屏面平均气膜冷却效率为基准,计算其余2 种振幅比下隔热屏的面平均气膜冷却效率增长率,见表5。从表中可以发现,当隔热屏表面气膜孔孔排布局结构不变时,随着振幅比的增大,隔热屏面平均气膜冷却效率显著增加,最多可使其提升16.32%。由于振幅比变化对本文所研究的非均匀孔排布局结构隔热屏的气膜冷却效率的影响相似,且Non-uniform2结构隔热屏的冷却特性变化最为明显,取Non-uniform2结构与Uniform结构进行对比分析。

表5 振幅比变化对4种孔排结构隔热屏面平均气膜冷却效率增长率的影响%

当A/L=0.075 时,Uniform 结构以及Non-uniform2结构前4 个波纹气膜孔中间截面处的无量纲温度分布如图8 所示。在不同振幅比下,Uniform 结构以及Non-uniform2 结构的展向平均气膜冷却效率如图9所示。从图8、9 中可见,在X/L=0~1 处,主流燃气倒灌抑制了振幅比变化对隔热屏气膜冷却效率的影响,使得第1 个波纹处的气膜冷却效率变化不大。在X/L>2 时,2 种结构的气膜冷却效率显著提高,但是相比于Non-uniform2 结构,Uniform 结构气膜冷却效率提升位置相对滞后。这是因为,振幅比的增大加强了次流迎风侧表面气膜出的动压出流情况,此处隔热屏表面聚集的冷气量增多。而由于Non-uniform2结构上游波纹表面气膜孔孔排密度较大,使得其主流背风侧表面所聚集的冷气量较多,而该部分冷却气体增强了波纹板波峰结构对主流来流的抬升作用,削弱了主流对隔热屏表面的冲击,使得隔热屏表面气膜发展更加充分。因此,Non-uniform2结构隔热屏气膜冷却效率显著提升的位置相对靠近上游。此外,随着振幅比的增大,隔热屏波谷内所能容纳的冷气量增多,使得隔热屏表面气膜发展更加充分,其气膜厚度有所增加,进而使得隔热屏的气膜冷却效率显著提高。

图8 A/L=0.075时,2种结构隔热屏前4个波纹处的无量纲温度分布

图9 振幅比变化对隔热屏气膜冷却效率的影响

3 结论

(1)前密后疏型非均匀孔排布局可以更加合理地分配隔热屏沿程的冷气用量,使隔热屏的气膜冷却效率显著提高。在相同参数下,隔热屏上游表面气膜孔孔排密度越大,其气膜冷却效率提高越明显,最高可使隔热屏面平均气膜冷却效率提高12.66%。

(2)在隔热屏下游,前密后疏型孔排布局波纹板隔热屏的气膜冷却效率趋于平稳,且隔热屏上游气膜孔孔排密度越大,其气膜冷却效率平衡位置越靠近隔热屏上游。

(3)当振幅比从0.035 增大至0.075 时,隔热屏波谷内所能容纳的冷气量增多,使得隔热屏的气膜冷却效率显著提高,最高可使其面平均气膜冷却效率提高16.32%。