X射线光电子能谱在镁合金研究中的应用

乐韵琳 冯均利 庞兴志 佘 加 杨文超* 湛永钟

(1.广西大学 资源环境与材料学院,南宁 530004;2.广西有色金属及特色材料加工重点实验室,有色金属与材料加工新技术教育部重点实验室,南宁 530004;3.深圳海关工业品检测技术中心,广东 深圳 518067;4.重庆大学 材料科学与工程学院,重庆 400044)

自20世纪60年代中期乌普萨拉大学Kai Siegbahn团队首次开创X射线光电子能谱技术(XPS)以来,经过几十年的飞速发展,这项技术已成为表面物理、表面化学和材料科学领域中使用最广泛和最丰富的实验分析手段之一[1],其有如此广泛应用的原因是:首先,XPS能通过准确分辨不同元素而测定表面的元素组成;其次,可通过X射线光电子光谱中出现的化学位移分析材料的电子和原子级几何结构之间的关系,进而解释材料中原子和分子的尺度结构的复杂细节;第三,其表面灵敏度较高,这是因为探测时能量射线中有较低能的电子,其在物质中的平均自由程较短;第四,该技术可以在不破坏材料的情况下进行探测。

众所周知,镁及其合金的耐腐蚀性是其在应用中的关键限制之一。目前,在镁合金领域除了成分的定性、定量分析外,XPS也主要用于改善镁合金的耐腐蚀性能和耐氧化性能的相关研究,例如利用XPS分析镁合金在不同环境中的腐蚀产物的变化,以此分析环境物质对镁合金腐蚀的影响,进一步分析腐蚀氧化的机理,为提高镁合金的耐腐蚀性奠定理论基础。在研究镁合金表面涂层时,利用XPS对腐蚀实验前后的合金表面进行分析可以验证涂层的有效性,同时对比不同涂层效果,可以评价涂层的成分设计和制备工艺的优劣。另外,铸态镁合金的强度和延展性较差的缺陷限制了其进一步工业应用,在金属成形过程中的摩擦可能会导致工件和模具发热,金属不均匀变形,生产出的工件表面质量差,同时会影响刀具寿命。因此,研发具有良好润滑性能、无毒性的添加剂对优化金属成形工艺至关重要,本文也介绍了XPS在镁合金摩擦磨损研究中的应用。

1 XPS在镁合金表面表征中的应用

1.1 镁合金腐蚀氧化中的应用

镁及其合金在室温下具有优异的抗氧化性,但其抗氧化性会随着温度的升高而降低,同时杂质成分及环境对镁合金耐腐蚀性影响较大。在一定氧化条件下,镁合金形成一层薄薄的氧化层,不超过几个纳米,如此小的氧化物厚度导致研究这个尺度有许多困难。另外,铸造过程中镁和镁合金表面或附近的杂质元素会发生偏析,这种现象同样发生在非常薄的层(一个分子单层)中,以至于传统材料表征技术通常很难观测到。对于这些情况,XPS技术有其独特的优势,它允许检测的厚度小到3 nm左右,提供了被检测元素的氧化态以及关于氧化物膜的性质和组成等有用信息,并且可以估计氧化物厚度,从而能够更好地理解在原子尺度上发生的腐蚀和氧化过程,为提高镁合金的耐腐蚀性能奠定基础[2]。

镁合金的高温抗氧化性能较差,加入微量的稀土元素可以显著改善这一问题,而稀土元素如何影响合金的氧化机制还需要深入探讨。王雪敏[3]研究了常用于镁合金表面改性的稀土元素Y对合金高温氧化性能的影响,发现MgY合金高温氧化主要分为两个阶段,氧化后期阶段与形成氧化膜的性质有关。利用XPS深入分析合金表面外层的氧化膜,Y 3d3/2和Y 3d5/2对应的结合能分别在159.0 eV和157.1 eV,证明出现了Y2O3。Mg 2p谱中出现了分别对应金属Mg、Mg(OH)2和MgO的三个峰,O 1s的光电峰拟合后得到符合Y2O3、MgO、OH-和H2O的四个峰,可以确定合金在高温氧化之后的氧化膜外层是MgO、Y2O3和Mg(OH)2组成的混合物。通过GIXRD、AES和XPS对氧化膜的结构和成分分析表明,MgY合金在高温氧化之后形成连续、致密的氧化膜有效降低O的内扩散速度,从而提高MgY合金在高温下的抗氧化性能。

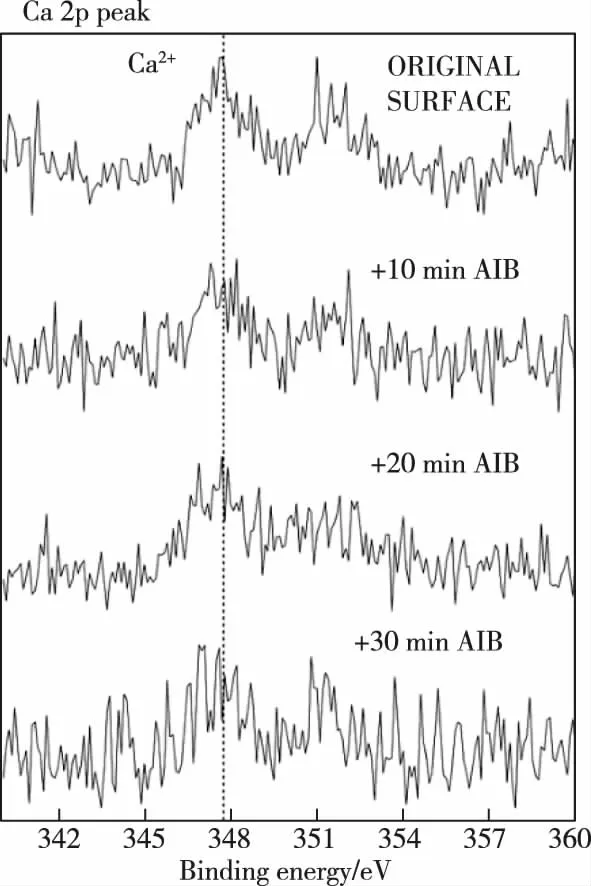

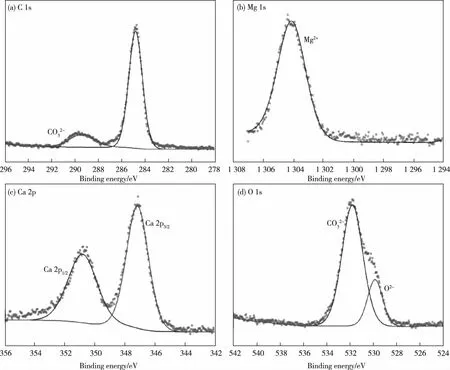

许多研究[4-5]报道了铸造过程中常见污染物Ca在镁和镁合金表面发生的偏析。图1是在纯Mg表面观察到的Ca 2p高分辨率XPS谱随氩离子轰击(AIB)时间的演变[4],Ca 2p高分辨率光谱包含一个结合能为347.0 eV的峰,该结合能是Ca2+的典型结合能。因此,通过XPS在材料表面观察到的有显著Ca含量的化合物应该是CaO。有文献提到,在含有钙作为杂质的MgO(100)晶体的退火过程中,合金表面有形成CaO薄膜的趋势[5]。而这种富集是有利的,因为形成氧化钙单位质量的吉布斯自由能(ΔG0/n)比MgO更正,在熔炼过程中,一部分的CaO将被还原,所提供的O与Mg反应形成MgO沉淀到熔体的底部,而Ca则扩散到表面与O原子作为溶质溶解在溶体中,与另一部分以粒子形式存在的CaO在后续的热处理过程中作为Ca源促进保护膜的形成。这种效应类似于在添加钙作为合金元素的镁合金中观察到的效果相似,霍东升[6]对Mg-xCa(x:1wt.%、3wt.%、5wt.%)和Mg-xCaO(x:1wt.%、3wt.%、5wt.%)合金抗氧化性能的研究显示,热处理后Mg-Ca和Mg-CaO合金样品表面成分均为MgO和CaO。随着刻蚀时间的变化,Mg、Ca、O和C沿深度方向上的原子百分含量变化情况(图2和图3)说明Mg-Ca合金的氧化膜是由大量含Ca氧化物和少量MgO组成的,MgO在氧化膜内层的含量相对较高,外层含量较少。另外,在刻蚀的后期,Ca含量仍然高于Mg,保护层外表面的O含量也较高,这一现象证明了Ca在向镁合金表面偏聚。Mg-CaO合金表面氧化膜主要由MgO组成,也包含少量CaO,随着刻蚀深度的增加,MgO的含量逐渐增加,且Ca在内层分布较为均匀,XPS结果证明致密MgO-CaO复合保护膜的存在,后续的实验也证明MgO-CaO薄膜是提升合金的抗氧化性能的关键。

图1 纯镁表面随AIB时间的Ca 2p高分辨XPS谱[4]

图2 Mg-3Ca合金氧化膜中(a)C 1s;(b)Mg 1s;(c)Ca 2p;(d)O 1s的XPS图谱[6]

图3 热处理后Mg-3Ca合金表面Mg、Ca、O和C元素沿深度方向上的原子百分含量变化[6]

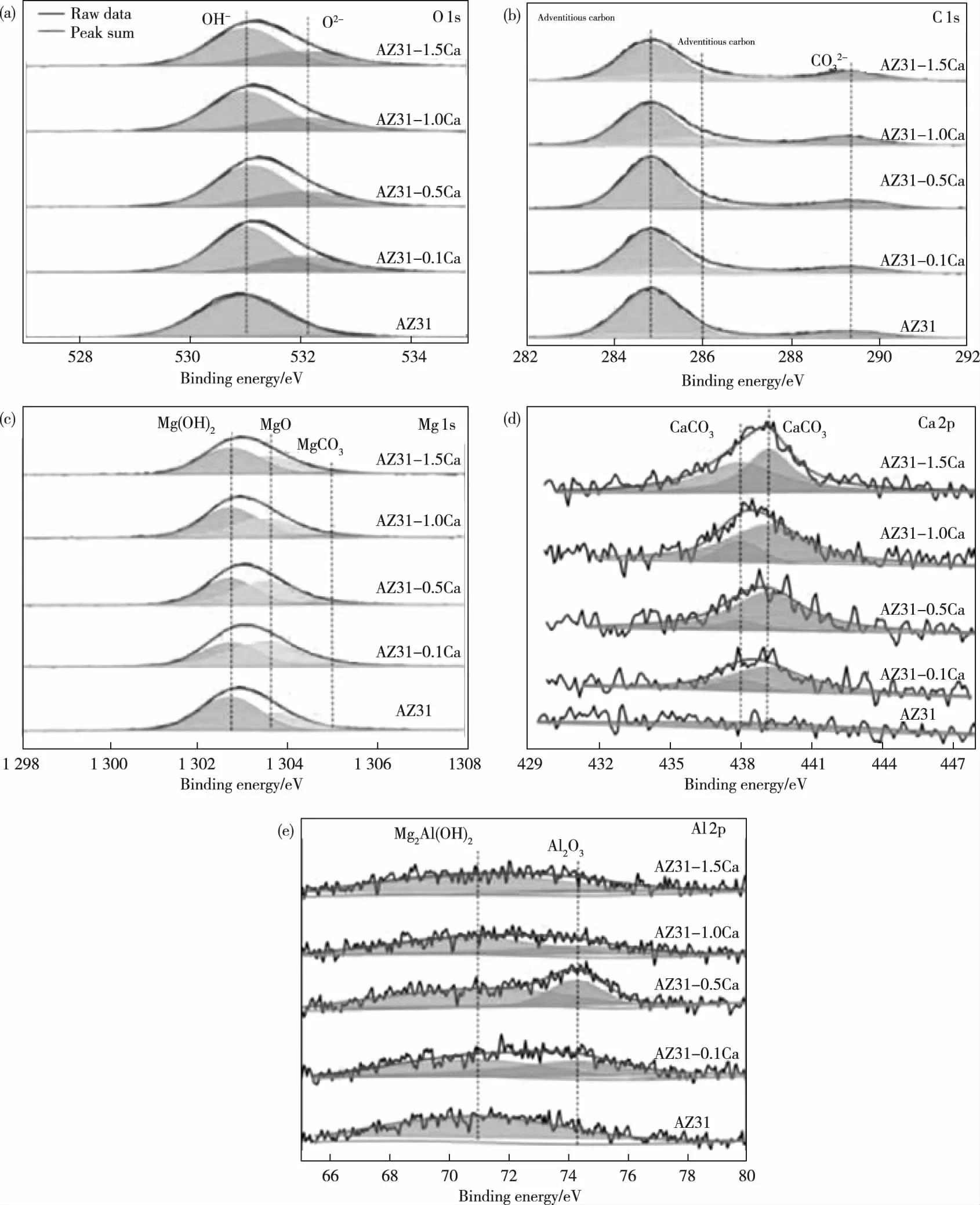

除此之外,也有人研究Ca对镁合金腐蚀行为的影响。XIE等[7]将添加了不同含量Ca的AZ31镁合金在人工海水中腐蚀7 d,镁合金表面形成了不均匀的腐蚀产物层,在XPS谱图(图4)中发现在AZ31-Ca合金的表面膜中形成了碳酸钙和氧化铝,而AZ31合金中并未发现碳酸钙,意味着腐蚀机制可能已经改变。实际上,Ca加入后镁合金的腐蚀行为的转变是复杂的,确定腐蚀机制的关键是确定哪一个因素主导了不同条件的腐蚀行为,而晶粒尺寸、金属间相、表面膜等都能影响AZ31合金的腐蚀机制,不同的影响因素需要不同分析技术,所以XPS结合光学显微镜(OM)、扫描电子显微镜(SEM)等手段分析腐蚀层的微观结构及组成发现,低Ca添加量显著细化了AZ31合金的组织,随着Ca含量的增加,Mg17Al12相逐渐地消失,当Ca含量逐渐增加到1.5wt.%时,镁合金表现出优越的耐腐蚀性,这是因为其生成的网状(Mg,Al)2Ca相。因此,在多数研究中XPS会结合多种探测技术[如用X-射线衍射(XRD)等分析物相,用各种电镜观测表面形貌,激光剥蚀高分辨电感耦合等离子体质谱(LA-HR-ICP-MS)等技术分析表面缺陷,激光溅射电离飞行时间质谱(LAI-TOFMS)等技术验证XPS的材料元素分析结果[8-9]]对样品进行综合分析,只有有了全面且准确的了解和分析才能为材料进一步的研发提供有价值的信息。

图4 AZ31合金表面腐蚀产物的XPS分析[7](a)O 1s高分辨率谱;(b)C 1s高分辨率谱;(c)Mg 1s高分辨率谱;(d)Ca 2p高分辨率谱;(e)Al 2p高分辨率谱

光电子的结合能主要由两方面的效应决定,第一种是由原子的壳层结构和核电荷决定的,如果电子更靠近原子核,并且被更高的Z原子核吸引,则电子将具有更高的结合能;第二种效应即化学位移,是原子化学键的改变引起其周围电子密度变化导致的,根据与另一个原子结合的原子数量和电负性产生1~5 eV左右的化学位移,虽然结合能改变较小,但在化学上更为重要[10]。因此,对光电子结合能的细微改变敏感的XPS能确定原子的氧化状态,准确识别氧化和还原作用,分析腐蚀反应过程。李祎康等[11]利用XPS对在3 g/L的NaVO3溶液中浸泡24 h后的AZ19D镁合金进行表征,分析Mg 1s和V 2p谱图发现了代表Mg(OH)2中Mg2+的特征峰和代表V4+的特征峰。实验过程中的反应主要有两个,合金在含有NaVO3的溶液中浸泡时,合金中的Mg一部分与溶液中的VO3-离子发生氧化还原反应,VO3-被还原为VO32-,Mg被氧化为Mg2+,然后生成MgVO3膜层;另一部分受到溶液中Cl-影响溶解产生少量的Mg(OH)2与MgVO3。镁合金因具有良好的生物相容性、可降解性和力学性能被视为良好的生物医用材料,但在人体液中含有的Cl-、SO42-和HCO3-等对镁合金具有很强的氧化腐蚀作用,过快的腐蚀降解速度限制了镁合金的应用。在镁合金中添加Ca、Zn、Mn等元素进行合金化,不仅可以形成无毒且具有良好生物相容性的镁合金,而且能有效提高自身强度,同时还需要适当的加工处理手段来提高力学性能和耐腐蚀性能,XIE等[12]运用了激光选区熔化技术(Selective Laser Melting,SLM)在纯镁中加入Mn元素进行合金化,在合金化过程中,SLM具有高冷却速率的特点,快速冷凝可以使镁合金获得均匀的微观组织,合金的元素偏析规模比较小,促使有害物质处在更小的区域,同时细晶粒可以形成更致密的表面氧化膜[13-14],XPS也显示SLM制备的Mg-Mn合金中Mg(OH)2向MgCl2的转变变少,合金表面产生了具有保护作用的致密氧化锰膜,有效地提高了医用镁合金的耐腐蚀性。

焦迪[15]通过真空浸渍无机缓蚀剂,改性等离子体电解氧化(PEO)涂层以及负载8-羟基喹啉(8HQ)的介孔二氧化硅,改性等离子体电解氧化涂层两种方法制备AZ91D镁合金表面自修复涂层。在制备过程中,先将预处理后的金属试样在五种缓蚀剂中浸泡,再在离子体电解氧化设备中处理,最后在不同工艺下用不同的缓蚀剂进行涂层的改性。金属试样在不同缓蚀剂中浸泡后分析其表面成膜。在氯化钠协同锡酸钠溶液中,XPS结果表明试样表面存在O、V、Mg元素,且腐蚀过程中形成的多钨酸钠难溶物与Mg(OH)2等腐蚀产物共同构成一层更为致密的表面膜。这不仅体现了XPS在表面分析中“高灵敏”“超微量”的优势,也体现了XPS是研究镁合金耐腐蚀性的有效辅助手段之一。

镁合金腐蚀领域的研究是基于表面科学和电化学的,XPS在这一领域展现了独特的优势,却也凸显了其在材料研究中的局限性[16-17],比如X射线不能聚焦导致的空间分辨率较差、检测限(约0.1at%)比质谱技术高、无法分析体相结构以及提供分子结构方面的信息很有限等。

1.2 镁合金涂层分析

表面改性技术、快速凝固技术以及附上保护膜和防护涂层等是目前镁合金腐蚀防护的重要手段。X射线光电子能谱能准确分析镁合金表面涂层或防护膜是否生成,是否有杂质附着、估计涂层厚度,同时获得氧化腐蚀实验前后的涂层不同位置、不同状态的各元素含量,元素含量随深度的变化,这些信息对检测涂层是否起到防护作用,评价和改进制备工艺、成分设计都起到了重要作用。

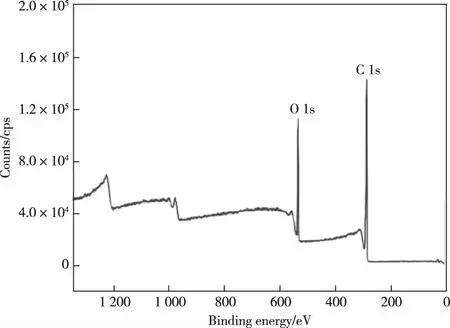

图5 MAO-PLA3复合涂层的XPS全谱图[18]

图6 MAO-PLA3复合涂层的高分辨XPS图谱[18](a)C 1s;(b)O 1s

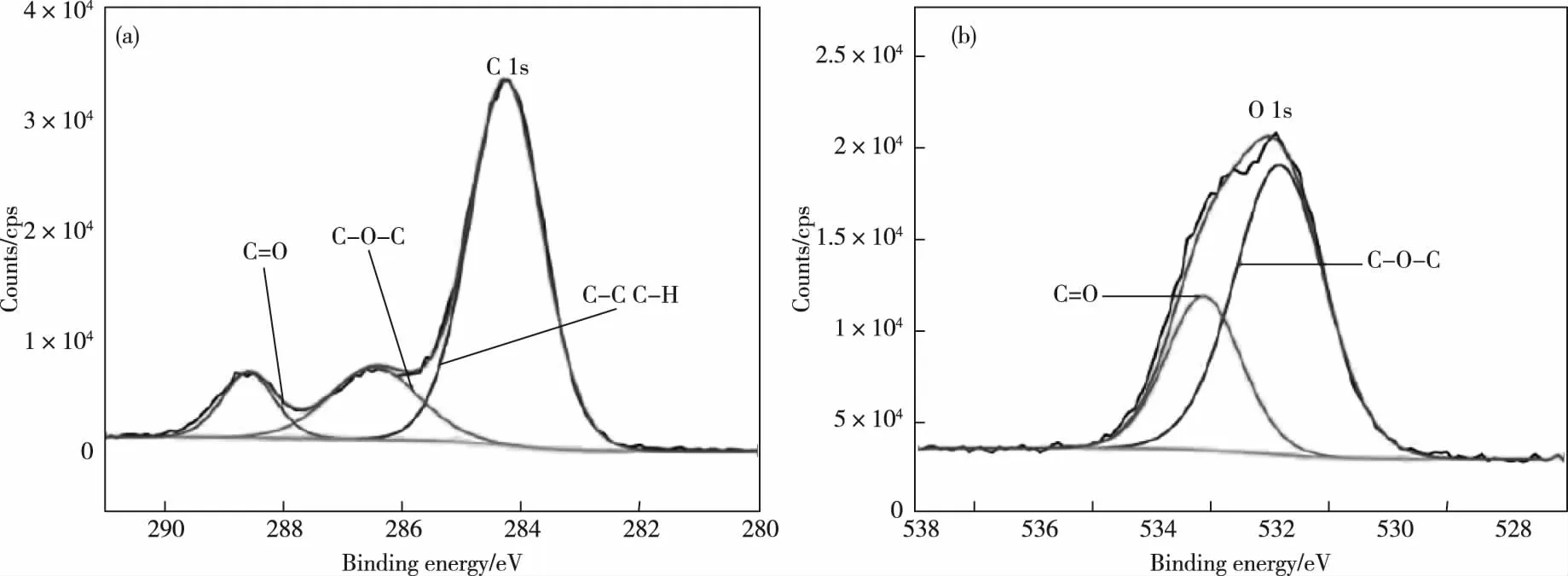

XPS定量分析除了可以利用能谱中不同元素峰强度的比率为基础,计算各元素的相对原子浓度外,对同一种元素在不同化学态下的原子相对浓度也可进行分析,这种功能使得XPS能够用于研究制备时镁合金表面的成膜过程,以及某一种元素的化学状态及其含量对样品的影响,分析表面膜在环境中的动态腐蚀情况和防护效果。在研究镁合金的稀土转化膜时,高晓辉[22]得到了Mg-9.95Li表面铈转化膜的XPS Ce 3d高分辨谱,即Ce 3d3/2和Ce 3d5/2的结合能和峰值数据,进而得到Ce4+/Ce值,见图7和表1,发现不进行H2O2改性和H2O2改性的Ce转化膜中Ce4+/Ce比值分别为56.96、69.01,Ce4+含量明显增多,而较多的Ce4+能使膜层更加致密,意味着薄膜耐腐蚀性能的提升。CHANG等[23]在制备铈稀土转化膜过程中,发现增加处理溶液中硫酸铈或过氧化氢的浓度或增加处理时间会导致转化膜中铈含量的增加。李凌杰等[24]在AZ31镁合金表面制备高防护性镧转化膜的过程中,测得成膜时间分别为5、20、1 200 s时镧转化膜的XPS全谱,发现初始阶段镧化合物已形成,此时转化膜所含主要元素为O、La、Mg和C;随成膜时间增加,Mg的峰明显减弱,La的峰显著增强,成膜1 200 s时镧转化膜的XPS全谱中Mg 2p已经基本消失,Mg 1s峰较宽较弱,说明镁合金试样的成膜过程主要是镧化合物的形成反应。FELIU等[25]用XPS表征AZ31合金暴露于高湿度大气环境中的表面膜来研究合金的腐蚀行为和表面特性,比较了纯Mg和AZ31合金的Mg 2p和C 1s高分辨率XPS光谱的演变以及表面上碳酸盐/氢氧化物原子百分比的演变。结果发现,在暴露实验初期阶段,随着暴露时间的增加,纯镁的Mg 2p谱变宽,中心位于51.5~51.9 eV;在531.0 eV下,Mg 2p和O 1s组分之间的定量比率在0.8~1.2,符合MgO的理论比率1.00;通过拟合C 1s峰的CO32-组分的变化和O 1s光谱中第二组分的面积随时间的变化规律均与O/Mg、O/C和Mg/C原子百分比的比较中获得近似线性关系,说明了碳酸镁的形成,AZ31合金的成分变化也类似。在实验进行后期,O 1s光谱显示纯镁的碳酸盐含量略有增加,MgO原子百分比下降近乎消失,且表面有均匀的腐蚀膜。而AZ31合金的碳酸盐和MgO含量都几乎保持不变,其表面的腐蚀层不均匀,部分区域主要被氧化镁覆盖,其余区域被含有MgCO3的较厚的腐蚀产物覆盖。XPS的结果表明,纯镁中检测到的CO32-原子百分比增加,而氧化镁的数量在测试过程中持续减少,氧化镁很容易与空气中CO2反应形成碳酸镁;氧化物/氢氧化物膜的化学稳定性在AZ31合金上比在纯镁上形成的化学稳定性更大,这样的表面膜对碳酸镁的形成略有抑制,但并不能大量阻止碳酸镁的形成。

表1 Ce 3d的 XPS高分辨谱数据[22]

图7 Ce 3d和C 1s的XPS高分辨谱[22]

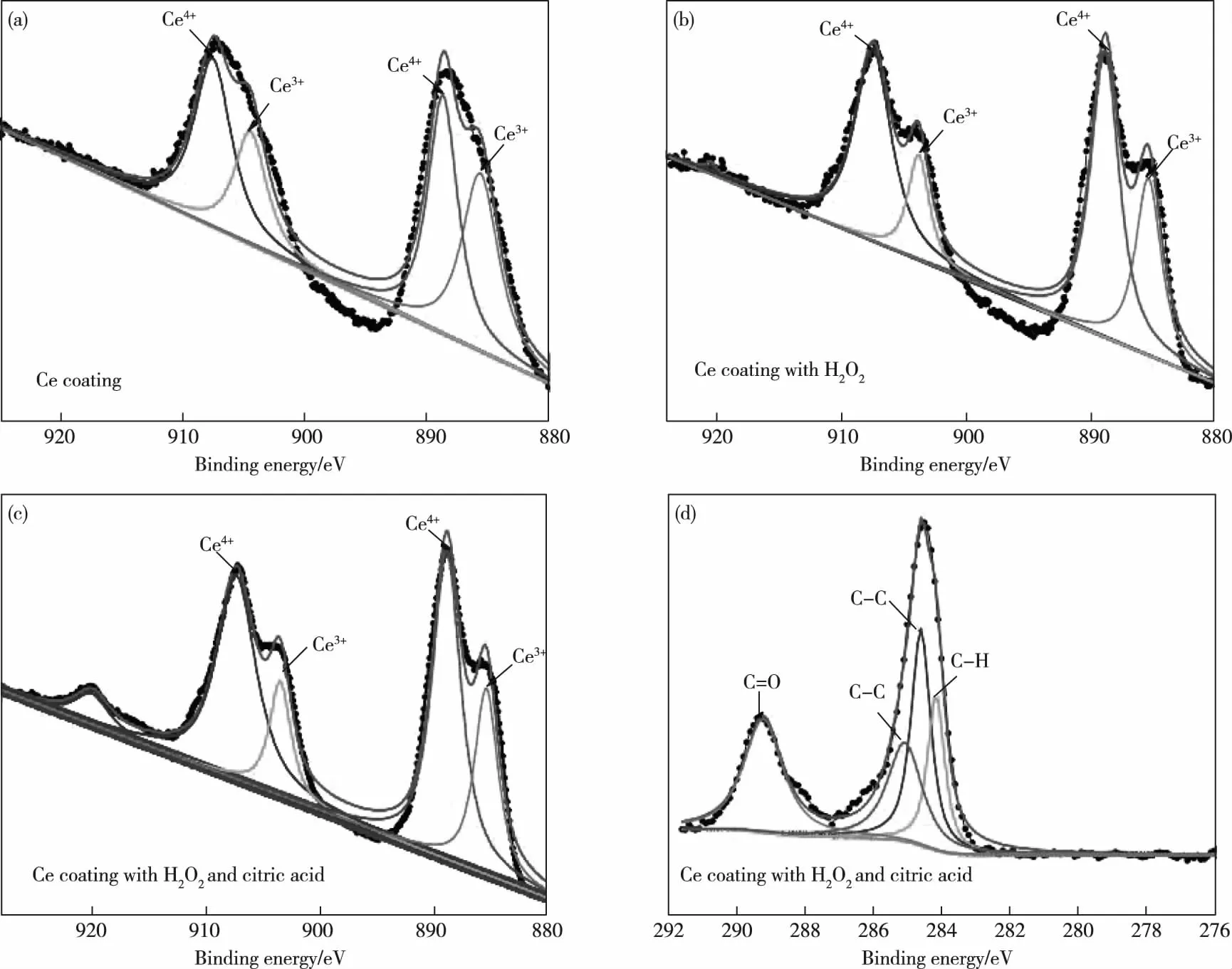

徐福民[26]用XPS来探测TiN/TiO2薄膜氧化处理后的表面元素分布的同时,采用XPS-depth来探测薄膜不同氧化处理时间后的表面元素含量随深度变化的分布状况,结果反应了薄膜的耐腐蚀性。制备时TiO2薄膜是在TiN薄膜表面形成,镁合金基体中不存在或存在微量N和Ti元素,而薄膜中不会出现Mg元素,根据N和Ti元素信号出现区域宽度约为20 nm,可得到薄膜厚度约为20 nm(图8)。未氧化处理时TiN薄膜试样表面主要为N和Ti元素;氧化处理20 min后,TiN薄膜被氧化,表面主要元素出现了O,但随着探测深度的增加O开始降低,而N增加,表明表面内层TiN薄膜未被氧化,该厚度的TiO2薄膜有良好的耐腐蚀性。

图8 TiN薄膜氧化处理不同时间后,XPS探测元素在不同深度的分布[26]:(a)T00,(b)T20和(c)T60

此外,XPS的分析表面反应的结果可以作为检验制备方法是否符合理想,从而侧面反应和评价制备表面膜不同工艺优劣的手段。

徐福民[26]采用原子层沉积技术(ALD)在AZ31镁合金表面制备GaN薄膜、Al2O3薄膜和GaN/Al2O3复合薄膜来改善合金的耐腐蚀性,通过XPS分析AZ31镁合金基材、GaN薄膜、Al2O3薄膜和GaN/Al2O3复合薄膜的元素价态,判断表面生成的化合物,验证薄膜的防护作用,发现镁合金基材的窄谱图中峰值对应的结合能关联形式为化学吸附的OH-和CO32-中的O 1s,其表面在盐雾中被腐蚀氧化形成了镁的氧化物和氢氧化物等混合物。在Al2O3薄膜的XPS谱图中也存在OH-的O 1s谱且其他化学成分也与镁基体中的相似,但O 1s中分配给Al2O3物质的组分强度增加,与表面化学吸附氧有关组分的强度明显降低,证明了薄膜对氧元素具有有效的阻隔作用。另外,ALD沉积的GaN/Al2O3复合薄膜的XPS全谱图中显示,Mg ls、O 1s、N ls、Al 2p和Ga 2p五个主要峰值的窄谱图与GaN薄膜、Al2O3薄膜的窄谱图结合能相似,有着相同的化学成分,体现了ALD沉积工艺优良的可重复性。

程菊[27]采用磁控溅射-微弧氧化复合表面处理技术和直接在微弧氧化电解液中添加Ta2O5纳米颗粒这两种方法来制备MAO/Ta2O5复合膜保护AZ31B镁合金。XPS分析镁合金表面发现两种方法制备的复合膜组成主要都是MgO、Ta2O5和Mg2SiO4,但是磁控溅射-微弧氧化法制备的复合膜中还有少量的没有完全参与反应的Ta存在;而一步微弧氧化法制备的复合膜中只有Ta2O5,则说明Ta2O5纳米颗粒惰性嵌入了MAO膜中。两种复合膜的耐腐蚀性能相差不大,但一步微弧氧化法显然更节约材料成本,工艺更简单。

镁合金使用环境的不同需要有不同的表面特性,表面涂层制备时界面上形成的各种化学物质的不同就使镁合金耐腐蚀性能不同,同时在合金表面可重复、可控地制备薄膜的不是一项简单的工作,而XPS在这领域表现出了卓越的表面分析效率,提供了包括极有价值的化学态信息在内的、综合全面的高分辨率XPS数据,能够对膜层进行深度分布剖析,精确确定膜层的成分,估计膜的厚度。

1.3 镁合金摩擦磨损应用

作为最常用的表面表征技术之一,XPS在各种材料的摩擦化学、摩擦和磨损机理以及材料失效等研究方面发挥着重要作用[28]。镁合金良好的铸造性能和优异的机械加工性能使得其生产工艺多样,无论是铸造镁合金还是变形镁合金在金属成形过程中,其工件不可避免地与成型工具发生摩擦或者发生工件粘连导致磨损,因此研究高效、无毒、适合的润滑添加剂是十分必要的。除此之外,当镁合金应用于3C产品及其他轻工消费产品、电动车及汽车零件等领域时,特殊条件下甚至要求部件表面具备自润滑特性(如纺杯、针杆等),因此,为了适应更广泛的应用需求,提高镁合金的减摩、耐磨性能势在必行[29]。

目前,镁合金摩擦磨损研究中常用的润滑添加剂是含钼添加剂MoS2。XIE等[30-31]做了许多相关研究,在镁合金成形液中,在钢模具中往复滑动时分别添加纳米MoS2和纳米SiO2颗粒,结果显示两种纳米颗粒均有良好的润湿性,但MoS2纳米颗粒在高压下的积极作用更明显,根据XPS发现纳米MoS2的先进润滑性是由于摩擦化学反应生成的由添加剂本身吸附的物质、生成的MoO3和MgS组成的摩擦膜。当MoS2和SiO2混合作为纳米流体添加剂参与摩擦过程时,其XPS谱图与纯MoS2纳米流体润滑的相比,使用了MoS2/SiO2混合添加剂后的表面磨痕含钼氧化物有所不同,并且显示出更少的氧化物,磨屑的MgSO4信号也更强,这是因为SiO2影响了Mo离子的氧化还原过程[32],纳米SiO2能有效抑制MoS2在表面氧化。另外,SiO2和MoS2混合后更容易与镁合金发生反应,生成致密的摩擦化学膜,SiO2/MoS2复合纳米流体润滑剂有更好的润滑效果。

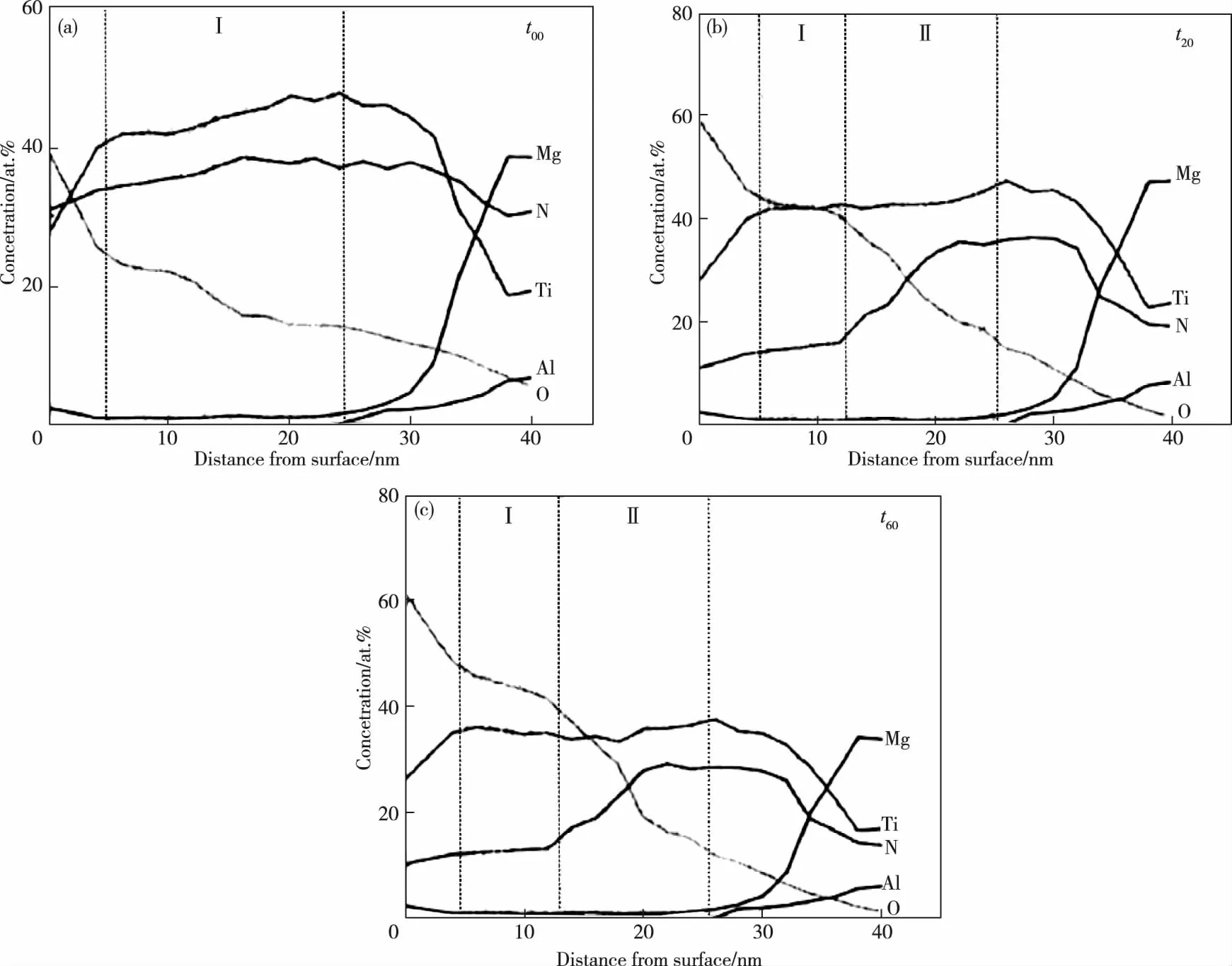

通常紧密配合的零部件之间都存在微动,而镁合金微动过程中,由于镁元素比较活泼,摩擦化学作用机理对其损伤机理的影响更为明显,合金表面的摩擦化学膜对摩擦磨损也起到极为重要的作用。为了丰富镁合金高温微动基础知识,万幸芝[33]进行了不同温度条件下AZ31B变形镁合金与钢球的切向微动实验,研究表明,AZ31B镁合金在常温与高温条件下磨损机制主要表现为氧化磨损、剥层和磨粒磨损。XPS分析了各温度下的磨痕,结果(图9)显示,在300 ℃微动过程中,摩擦界面发生了多个化学反应,在磨损过程中空气中的水蒸气和CO2进入接触界面,参与了摩擦化学反应,随着位移幅度的增大,在摩擦化学膜中O2的原子百分比逐渐上升,铁元素的原子百分比也逐渐上升,说明位移幅值的增加将促进氧化反应的进行,且两个对磨副在磨损过程中发生了明显的材料转移。在微动过程中,摩擦表面化学膜主要由表面金属及其化合物混合后,再被压实烧结而形成,其中金属单质含量较少,主要由Mg(OH)2、MgO、MgCO3和Fe2O3组成,并含有少量的铁铝氧化物。在200 ℃时,磨屑层中含量较多Fe2O3物质;在300 ℃时氧化磨屑层的整体含氧量低于20 ℃的磨痕表面,摩擦产生的高温导致材料软化,促进了界面处的摩擦化学反应。

图9 AZ31B在不同位移下磨痕化学膜元素的XPS谱图[33](Fn=16 N,T=300 ℃)

金属最外层的几个原子对于许多功能性质都是至关重要的,比如润湿性、摩擦性和化学反应性等,XPS能够测量很薄的表面层,意味着其对表面微小的改变都可监测,能够很好地研究材料性质的变化。在摩擦过程中受压力、气氛、温度的影响,镁合金表面会形成复杂的化合物,通过XPS价态和成分分析化合物区分添加剂与镁合金是化学结合或是机械结合,了解润滑机制,改进添加剂。此外,采用XPS进行摩擦学研究中应该注意在及时对摩擦表面或磨屑后进行XPS分析,尽量避免表面形成其他腐蚀层和污染物层,得到尽可能准确的表面信息。

2 结论

如今,镁合金在航空航天、汽车、生物医疗、电子、军工领域均有应用,应用领域的不断扩大意味着必须保证镁合金在特定环境中克服腐蚀、氧化等表面问题,XPS技术可以准确表征材料表面的化学组分和化学状态,对研究关键组分进行深度剖析,在理解镁合金的氧化、腐蚀等微观机理,分析腐蚀、氧化、摩擦、润滑、附着等过程以及界面、过渡层研究等方面表现出很强的应用价值。随着技术和理论的不断进步与发展,未来的XPS可能有更复杂的逃逸深度模型和化学位移的计算方式,实现更精确的常规分析,能够满足更低的空间分辨率、良好的能量分辨率和使用可变X射线能量的需求,相信今后XPS能更多地应用于镁合金的研究,为镁合金发展提供助力。