超级微波消解-电感耦合等离子体质谱(ICP-MS)法测定石墨中的杂质元素

张维权 王 婷 王强强 李 鹰 李 剑

(杭州谱育科技发展有限公司,杭州 311300)

石墨是一种结晶性碳,由六边形层状碳原子结构交错叠起,具有耐高温、良导电性、良导热性、自润滑性、化学稳定、可塑性、抗热震等特性[1-2]。石墨作为重要的战略性资源,已广泛应用于工业领域,主要用作润滑剂、摩擦材料、导热材料、耐火材料等。随着科技的发展,石墨又在新能源、新材料、核工业、航空航天等新兴领域中发挥重要作用,可作为锂电池负极材料、柔性石墨密封垫圈、火箭发动机尾喷管喉衬等[3]。这些新的应用要求石墨的固定碳含量在99.00%~99.99%或更高,固定碳含量越高,石墨的应用价值也越高,例如石墨在作为锂电池负极材料时,如果含有高浓度的金属杂质,会导致锂电池可逆比容量下降,金属杂质甚至会造成内部短路[4]。因此,检测石墨材料中杂质元素浓度,对石墨原料及制品质量至关重要。

目前,国内外主要采用电感耦合等离子体原子发射光谱(ICP-OES)法和电感耦合等离子体质谱(ICP-MS)法测定石墨中杂质元素含量[5-8],《锂离子电池石墨类负极材料》GB/T 24533—2019 附录H就使用ICP-OES法测定石墨类负极材料中微量金属元素。但是,ICP-OES的灵敏度较差,痕量杂质元素难检出。ICP-MS法灵敏度高,可同时测定微量、痕量元素,对研究高纯石墨中杂质元素更有意义。

ICP-MS法和ICP-OES法通常采用溶液进样,必须将石墨样品处理成溶液,但石墨化学性质稳定,耐腐蚀,同酸、碱等试剂不易发生反应。常用前处理方法有干灰化法和微波消解法,干灰化法处理时间长,低沸点元素在高温下可能损失,在加热过程中还容易形成不溶的碳化物[9]。微波消解法加热速度快、元素无损失,因此作为石墨前处理方法的报道较多,常用消解体系为王水、硝酸-硫酸-高氯酸,当样品中含有SiO2时,补加氢氟酸溶解硅[10-11]。王水体系为浸提法,是将待测元素加热溶出后过滤测定,样品不完全分解,未被完全溶出的元素结果则会偏低。硝酸-硫酸-高氯酸体系为全消解法,硫酸提高体系沸点,杂质元素测定结果准确,但存在一些问题:1)将硫酸作为消解试剂,高温下可能损坏聚四氟乙烯消解管;2)硫酸沸点高,赶酸时间很长。因此,有必要开发一种新的石墨前处理方法。

超级微波消解仪,采用新型的消解技术,具备预加压功能,提升体系沸点,可替代硫酸在硝酸-硫酸-高氯酸体系的作用,腔体最高工作温度280 ℃,整个腔体作为反应室,能承受最大20 MPa的压力,可同时做不同消解体系,针对特殊材料样品能更好地开发消解方法[12-13]。本文使用超级微波消解仪,采用硝酸-高氯酸体系,优化消解体系和终点保持温度,实现石墨样品完全消解。采用ICP-MS法测定石墨消解液中杂质元素含量,结果的准确度和精密度好,可作为石墨中杂质元素的检测方法。

1 实验部分

1.1 仪器与试剂

SUPEC 7000型电感耦合等离子体质谱仪(杭州谱育科技发展有限公司);EXPEC 790S型超级微波化学工作站(杭州谱育科技发展有限公司);G-100型赶酸仪(杭州谱育科技发展有限公司);Milli-Q型超纯水处理系统(美国Millipore公司)。

单元素标准储备溶液:镁、铝、钾、钛、锰、铁、钴、镍、铜、锌、钼、钪、铑的质量浓度均为1 000 μg/mL,均购自国家有色金属及电子材料分析测试中心。

硝酸、高氯酸、盐酸、硫酸均为优级纯。

1.2 标准溶液配制

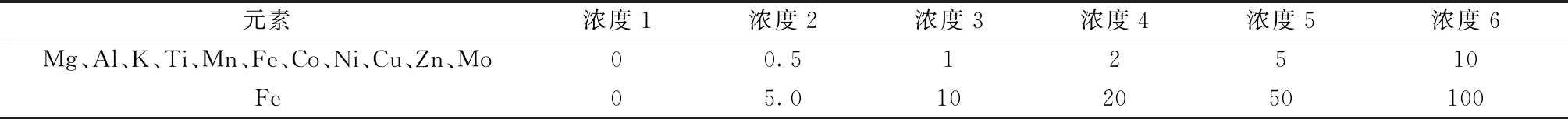

将标准储备溶液用2%(体积分数)硝酸逐级稀释为标准工作溶液,浓度见表1。使用2%硝酸稀释钪、铑标准溶液至50 μg/L作为内标液。

表1 标准工作系列

1.3 样品前处理

将石墨样品于80 ℃烘箱中烘干2 h,过0.074 mm(200目)标准筛,混匀后装入密封袋中保存。准确称量0.1 g(精确到0.000 1 g)样品于15 mL高纯石英消解管中,加入1 mL硝酸、3 mL高氯酸,轻微震荡摇匀,待无剧烈反应后盖上消解管盖子,置于内衬桶中。根据超级微波消解仪操作规范,载液采用150 mL超纯水和5 mL硝酸。将内衬桶放入超级微波反应腔中,确认密封圈完好,加盖。设置预加压4 MPa,冷却温度为60 ℃,按照表2程序进行消解。消解完后,将消解管转移到赶酸仪上,150 ℃赶酸至液体呈黏稠状后冷却至室温,用2%硝酸溶液定容至25 mL,摇匀。同样方法制作试样空白。

表2 超级微波升温程序

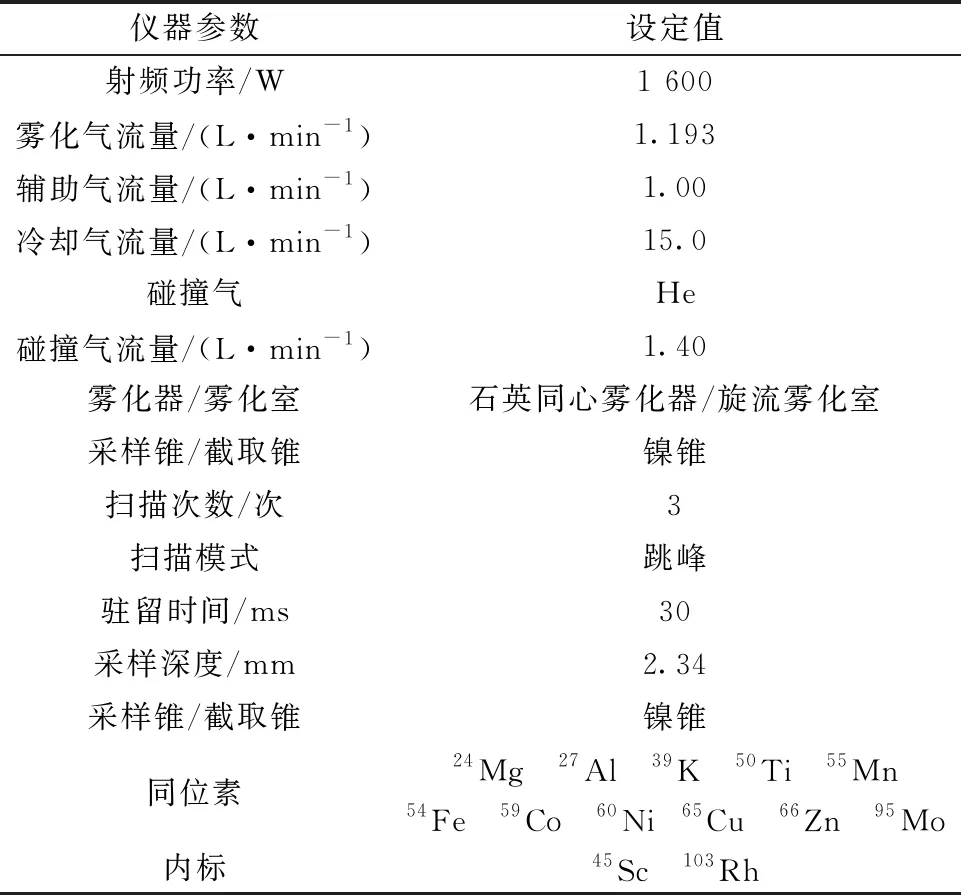

1.4 仪器条件与参数设置

本实验采用SUPEC 7000型ICP-MS仪器进行方法开发,仪器条件见表3。

表3 ICP-MS仪器条件与参数设置

2 结果与分析

2.1 消解酸体系的研究

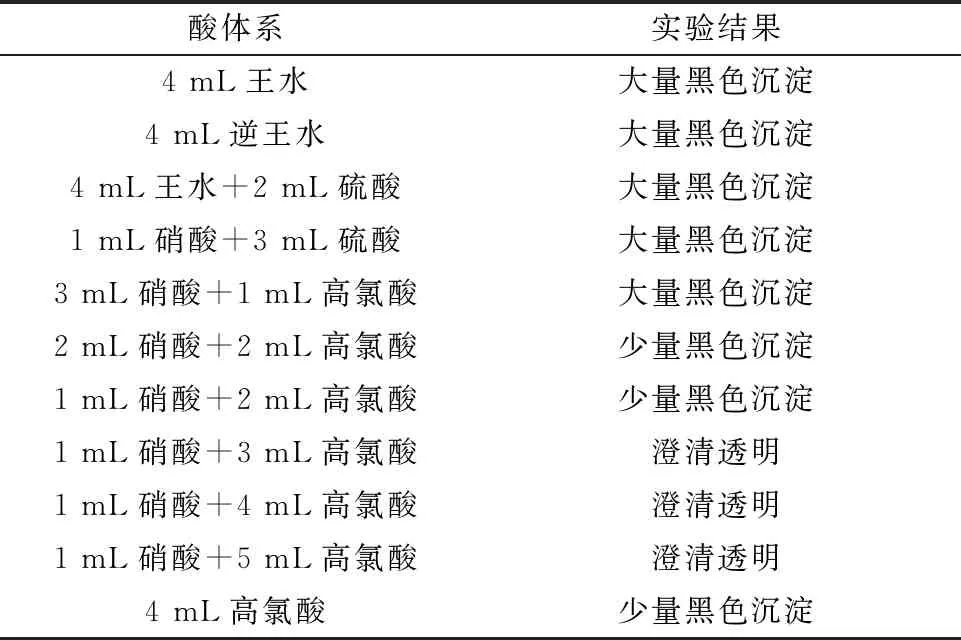

石墨本身的化学性质稳定,耐腐蚀,同酸、碱等试剂不易发生反应,只有在高温和强氧化条件下才能消解,因此首先考虑使用硝酸、高氯酸、硫酸等氧化性酸,根据其氧化还原电位大小,它们的氧化性强弱顺序为:高氯酸>硝酸>硫酸,其氧化性随温度提高而提高。需要特别注意的是,由于高氯酸的强氧化性和反应产生大量压力,传统微波一般禁止或限制高氯酸在消解体系中的比例,超级微波由于其耐压性高、消解管与反应腔体压力平衡的特点,对高氯酸比例没有限制。另外,《锂离子电池石墨类负极材料》GB/T 24533—2019 中采用王水体系在180 ℃下微波消解石墨,该方法不能完全消解,本次实验也将提高温度,以判断该方法消解不完全是否受温度影响。综上所述,本研究尝试用6种酸体系对石墨样品进行消解实验,即王水、逆王水、王水-硫酸、硝酸-硫酸、硝酸-高氯酸和高氯酸体系,同时调整各个体系中的酸比例,按照表2的升温程序消解。不同消解体系在一次消解流程中完成,整个过程无压力突变尖峰,终点温度保持阶段压力为9.2 MPa,表明反应过程平稳安全。不同酸体系的消解效果见表4。由表4可见,在王水/逆王水体系下,样品目测基本未消解,消解液呈黄色,表明消解温度非主要原因,而是消解体系没有足够的氧化性。尝试加入硫酸提高消解体系沸点,在王水和硝酸体系中加入硫酸,样品也未消解,因此原因仍是消解体系氧化性不足。采用硝酸-高氯酸体系时,1 mL硝酸+3 mL高氯酸可以将样品消解完全,即高氯酸在消解体系中的体积比要超过75%,才足以打开石墨的C—Cσ共价键。值得注意的是,在纯高氯酸体系下,样品反而消解不完全,推测是由于硝酸更容易与独立的碳原子反应,另一方面,加入硝酸有利于金属元素溶解。

表4 不同酸体系消解实验

2.2 消解温度优化

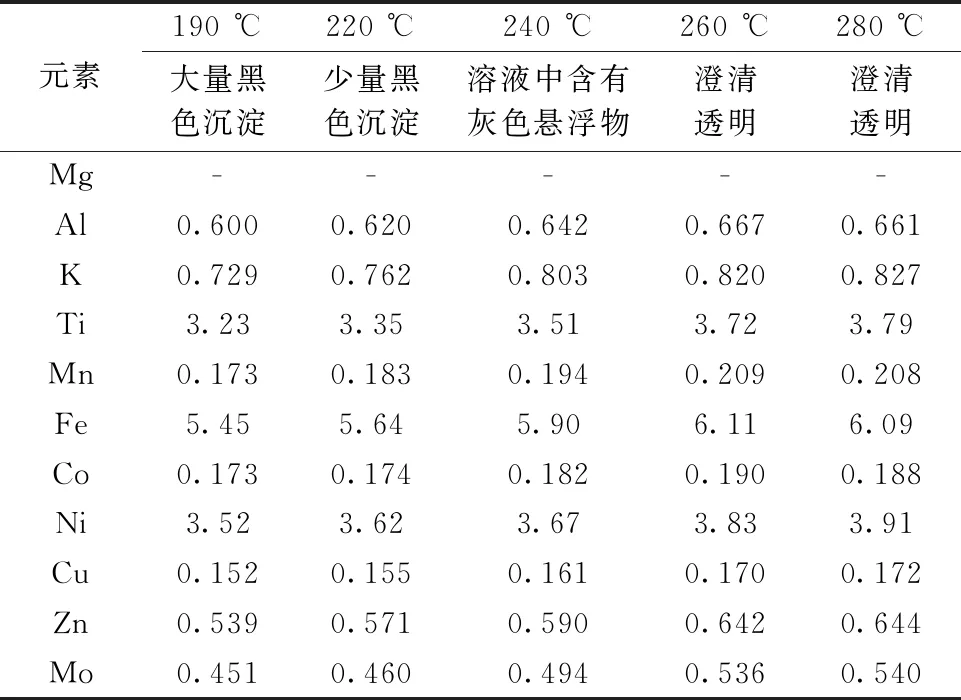

消解试剂在高温下氧化性更高,但同时也产生更多压力。消解管内的总压力由酸的蒸气压和反应产生的气体组成,传统微波消解仪的消解管是全密闭,压力由单个消解管承受,承压能力由其材料和结构决定,压力太高会导致防爆片破裂甚至爆管。超级微波的压力由整个反应腔体承受,通过预加压提高试剂沸点,因此可使用相对较高的温度。使用优化的消解酸体系,采用ICP-MS测定不同消解终点保持温度的石墨消解液,结果见表5。由表5可见,当消解终点保持温度在260 ℃以下时,样品未消解完全,而高于260 ℃后,样品澄清透明无沉淀。从杂质元素的测定结果来看,消解液越澄清的,测定结果也越高,这是由于杂质元素虽然被溶出,但石墨会吸附金属离子,导致测定结果偏低。消解终点保持温度为260、280 ℃时,两者结果比较接近,从节约能源和仪器维护角度考虑,实验采用260 ℃作为样品的消解终点保持温度。

表5 不同消解终点保持温度下石墨中的杂质元素测定结果

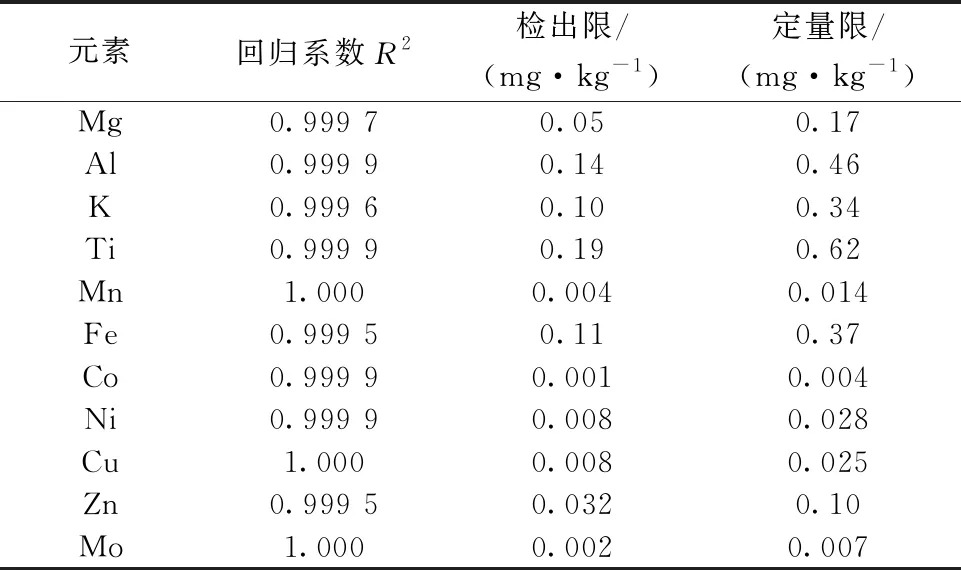

2.3 线性参数及方法检出限

按照ICP-MS条件测定混合标准溶液系列,以各元素的质量浓度为横坐标,对应的信号强度与内标元素信号强度的比值为纵坐标绘制标准曲线,所得线性方程见表6,11种元素的相关系数R2均在0.999 5以上,表明在此浓度范围内线性关系良好。方法检出限以11次样品空白的3倍标准偏差乘以稀释倍数(0.1 g样品定容到25 mL,稀释250倍)计算,定量限由方法检出限的3.3倍计算得到。结果显示,各元素的检出限为0.001~0.19 mg/kg,定量限为0.004~0.62 mg/kg,可以满足石墨中杂质元素同时检测的灵敏度要求。

表6 线性参数和检出限

2.4 准确度及精密度实验

采用合成样品法进行加标回收率的测定。称取石墨样品4份,每份0.1 g(精确至0.000 1 g),一份作空白,另外3份加入低、中、高杂质标准溶液,按超级微波消解方法处理测定。精密度实验由石墨样品加入低、中、高杂质元素标准配制合成样品,平行称取7份,按超级微波消解方法处理测定,结果见表7。

表7 样品加标回收率和精密度

从表7可以看出,样品的加标回收率在96.0%~118%,低、中、高含量的相对标准偏差(RSD,n=7)分别为:1.2%~6.1%、1.1%~3.6%、0.60%~3.1%,能够满足日常分析检测要求。

2.5 消解方法比较

目前报道的石墨样品的微波全消解法通常采用常规微波,硝酸-硫酸-高氯酸体系消解,三种酸的比例有3∶2∶1、2∶5∶1、1∶3∶1等[11]。将本法与常规微波消解法进行比较,结果见表8。由表8可见,超级微波的优势表现在:1)消解体系简单,用酸量少;2)高温高压,消解时间短;3)因没有加入硫酸,赶酸时间短;4)消解管成本低;5)通量大。

表8 本方法和常规微波消解法的比较

3 结论

通过超级微波消解法对石墨样品进行前处理,研究了不同酸消解体系和消解终点保持温度对石墨消解效果的影响,以硝酸-高氯酸(1∶3)体系,消解终点保持温度260 ℃,保温时间30 min可以完全消解石墨。结合ICP-MS法测定石墨中镁、铝、钾、钛、锰、铁、钴、镍、铜、锌、钼等11种杂质元素,方法线性关系良好。表明本方法拥有较好的准确度和精密度,适用范围宽。方法具有用酸量少、酸体系简单、耗时短、安全性高、消解彻底等优点,可满足各类石墨样品的多元素检测前处理需求。