石油钻机集成控制系统技术研究

孔永超 夏辉 罗磊 樊勇利 杨斌 王议 张潇潇

(宝鸡石油机械有限责任公司;国家油气钻井装备工程技术研究中心)

0 引 言

近年来,交流变频钻机在油田大量应用,带动了自动化钻井装备的迅猛发展,自动化设备代替了以前靠体力劳动的大部分活动,这样不仅减轻了工人劳动强度,还提高了作业安全性,如二层台机械手的应用彻底解放了井架工这种高风险工种。但油田自动化设备的大量投入带来了一系列新的问题,主要表现在以下几个方面:①每个设备通过自带操作台或遥控器进行操作,操作风险大且区域受限;②各设备之间相互独立,当多设备交叉作业时存在安全隐患;③设备运行状态信息不明确,当故障发生时不易排查;④各设备操作方式不一,增大了司钻操作难度;⑤操作数据及钻井过程数据不能实时记录与共享,追溯困难。

2018年中油油服提出“四化”概念,即推进工程技术服务队伍“标准化、专业化、机械化、信息化”建设,旨在采用技术驱动的方式改善一线员工生产生活环境,实现企业降本增效。

鉴于上述状况,为了解决油田工人自动化设备操作难度大、操作风险高及设备运行效率低等问题,众多钻机研发制造商研制了自己专有的钻机集成化控制系统,以满足自动化钻机的使用要求[1-5]。

1 国外技术现状

1.1 Amphion钻机控制系统

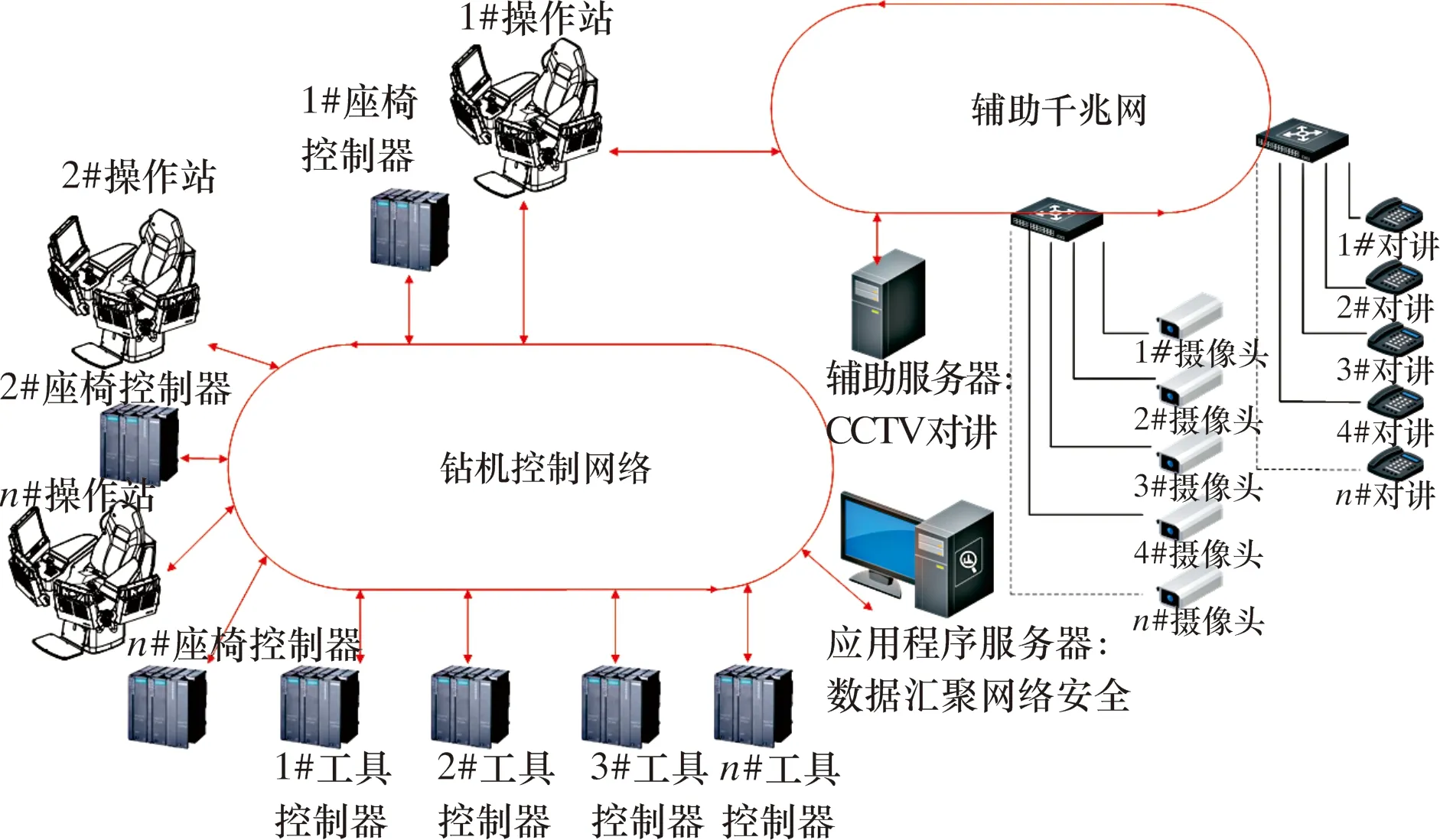

Amphion是NOV新一代钻机集成控制系统[6],目前最新版本为2.0。该系统采用模块化设计,是一款全集成、网络化的控制系统,通过嵌入的软件工具包可进行钻台设备的管理、控制和监控,并保证设备安全、高效、有序运行。系统网络结构如图1所示。

图1 Amphion系统网络结构图Fig.1 Network structure of Amphion system

1.1.1 司钻座椅

Amphion司钻座椅如图2所示。座椅由2个多功能手柄、4个触摸屏、急停按钮、对讲模块、CCTV(闭路电视)及座椅本体等组成。座椅具有7挡电动调节功能,包括底座升降、旋转、平移、靠背俯仰、腰部支撑等调节。触摸屏可根据用户使用习惯进行位置调节,界面采用多语言和多计量单位设计可满足不同用户使用要求,报警和诊断功能可协助操作人员快速排查故障。

图2 Amphion司钻座椅实物图Fig.2 Physical picture of Amphion driller’s seat

1.1.2 系统特点

(1)系统可集成普通或带有视觉功能的CCTV,并可在任一HMI上进行显示。

(2)过程状态可视化器为司钻提供钻井作业过程中当前和后续步骤相关的提示信息,能够有效地辅助司钻进行钻井监督和控制钻井活动。

(3)图形用户界面(GUI)具有较高的配置灵活性,它允许用户根据需要自定义过程变量或重新排列画面布局,GUI以导航方式引导用户流程式操作设备,来减轻操作难度。

(4)硬件拓扑包括1个辅助千兆网络和1个应用服务器,可对后加的辅助设备和服务进行集成,它还包括1个系统拓扑屏,可对联网设备进行故障诊断和系统性能评估。

1.1.3 NOVOS平台

NOVOS是NOV的过程钻井自动化平台,显示界面如图3所示。NOVOS可部署在Amphion或Cyberbase控制系统中,通过优化钻井方案来快速改善钻进性能,将重复的钻井活动自动化,使钻井工人能够更专注于持续、安全的作业流程。该平台为用户提供了一系列用于解决钻井过程中可能发生的各类问题的应用程序,这些应用程序可根据用户需求支持定制开发。

图3 NOVOS界面Fig.3 NOVOS interface

2012年,中油海16平台采用Amphion系统集成了顶驱、排管机及折臂吊等设备,司钻房配备3台19 in LCD显示屏和一个CCTV监控屏,通过NOVOS司钻实时掌握各设备的运行情况,配备的ZMS(区域管理系统)会主动阻止设备危险运行,安全性能达到了2级国际标准要求,有效解决了以往钻井设备多、操作风险高等问题。

1.2 OnTrack钻机控制系统

OnTrack是斯伦贝谢公司的钻机集成控制系统[7]。OnTrack将各种类型钻井设备和工艺集成在了1个系统中,它是一款集监控、控制以及关键信息决策于一体的自动化钻井系统。

1.2.1 OnTrack系统组成

OnTrack系统由控制网和信息网组成,二者之间以高速吞吐量数据传输进行数据交换,系统网络结构如图4所示。

其中控制网(C-NET)采用工业以太网来实现钻井作业中的工艺过程和设备的控制管理,该网络主要由随钻分析软件(AWD)、绞车控制系统、顶驱控制系统、钻井泵控制系统、管子处理系统、铁钻工控制系统及设备接口(MI)系统等组成。其中AWD由多个实时算法组成,通过自动计算随钻参数(如 WOB、ROP、井深、钻井液体积、钻井液流量等)来协助指导司钻作业;MI系统可实现第三方设备的无缝集成。信息网(I-NET)面向管理层为操作人员和管理人员提供数据交互平台,其主要由司钻操作椅(X-COM)、OnTrack服务器、资源管理工作站、CCTV系统、数据管理系统、管柱互锁系统、区域管理系统等组成。资源管理工作站用来访问OnTrack服务器的实时数据和历史数据。管柱互锁系统通过监控管柱设备运行情况来防止管柱意外掉落,进而提高人员安全性并节省作业时间。区域管理系统与其他系统进行通信,实时计算运动设备之间的相对安全距离避免发生碰撞。DMS即钻井管理系统,能够使钻机产生的钻井数据随时随地可用并最终实现远程钻井。

1.2.2 OnTrack系统特点

OnTrack网络操作椅如图5所示。操作椅上安装有触摸屏、操作开关、操作手柄以及对讲系统。其中触摸屏数量可根据实际需要灵活配置,司钻通过单司钻操作台借助远程I/O模块可实现绞车、钻井泵、钻台工具等钻井设备的访问和控制。OnTrack系统将所有控制元件安装在集成控制柜里,使用特定功能的专用PLC和远程通信模块,实现钻机远程技术支持和数据查询。

图5 OnTrack网络操作椅实物图Fig.5 Physical picture for seat of OnTrack network

OnTrack系统已经被众多企业和项目成功应用,其中包括全球各地的石油和天然气勘探公司、油田开发企业、供应商和承包商等。通过OnTrack系统的实时监控和数据分析,这些企业可以提高生产效率,并且在生产过程中降低成本、减少风险和事故发生的可能性,提升企业的盈利能力和竞争优势。

1.2.3 DrillOps技术

DrillOps是斯伦贝谢数字化和智能化钻井技术,它包括4部分:自动化、智能专家、流程协同及实时连接。自动化以目标为导向,使用AI/ML算法来协助和优化自动钻井的序列任务,系统自动调用数据分析和计算模型,将指定目标计划进行共享。智能专家通过实时监视并捕获操作产生的各类数据,为操作员在钻井过程中提供指导建议,以改善决策并降低作业风险。为提高施工协作能力,流程协同系统通过读取实施数字钻井设计,在适当时间将相关信息和措施推送给对应人员。实时连接功能通过将井下实时数据与地上测量数据进行汇聚、共享,使所有钻井作业人员能够实时获取相关数据。

DrillOps已在全球多个地区开展了试用及商业应用。其中2017年墨西哥一座油田应用情况表明,该软件使用人工智能和机器学习技术可以实时监测并分析钻井操作中的数据,为司钻提供决策和优化建议,在提升钻井效率和安全性方面效果显著。

1.3 DrillView钻机控制系统

MHWirth公司在2015年开始研发DrillView系统[8],如图6所示。该系统具有电视监控、可配置自动钻井系统、软扭矩、司钻助手、操作终端、第三方接口、设备控制、报警处理、报警管理、个性化视图、趋势分析、电子记录本、故障诊断、配置、报告、录井、远程支持与连接等功能模块。目前DrillView有2种不同版本的应用程序,一种用于操作控制,另一种用于钻机维保,可根据项目要求进行配置。

图6 DrillView系统功能示意图Fig.6 Schematic diagram for functions of DrillView system

DrillView系统具有如下特点:①由众多C/S架构的工作站组成,采用光纤冗余通信网能够抵御外部恶意入侵。②DrillView是钻井数据采集、存储、分发、显示以及参数设置和远程控制的数据共享中心,通过Web服务器可随时随地进行数据访问和控制。系统采用SQL实时数据库进行数据存储,支持历史钻井数据的回放和再分析,并可离线打印报告。③DrillView系统通过一套健全的接口实现不同类型钻井设备的集成与控制。④DrillView系统通过PLC来统一管理现场设备。例如:将传感器、执行器以及其他自动化系统都连接到PLC,通过PLC进行数据采集和命令分发,通信接口通常使用Profibus。

DrillView自推向市场以来,在美国、澳大利亚、挪威及加拿大等地的油气勘探和开采项目中得到了广泛应用。2017年越洋公司首次将DrillView在推动号上进行了试点,经试验,在该系统的作用下钻井整体效率相比之前具有显著提升,系统可在更少的人为干扰下运行,在提高钻井作业稳定性和消除风险方面效果明显。在越洋推动号试点成功后,2019年越洋公司为斯匹次卑尔根号、鼓励号、春分号和耐力号都进行了同样的升级改造。

1.4 IDEC系统

IDEC(Integrated Drilling Equipment Control)系统[9]是ACS公司的钻机集成控制系统,如图7所示。系统由1个座椅、2个控制柜及触摸屏等组成。控制柜中安装了控制系统所需的PLC和网络组件,司钻使用触摸屏和开关旋钮进行操作,触摸屏用于查看钻井参数和操作数据。IDEC使用基于西门子PLC的Profibus、Profinet以及以太网通信协议,将第三方设备集成进同一网络,实现所有设备的集中监控、控制、报警、诊断。控制器通常安装在司钻房控制柜或VFD房控制柜中,使用工业标准通信协议可以在本地或远程访问。

图7 IDEC控制系统实物图Fig.7 Physical picture of IDEC control system

IDEC系统在2009年首次推出,在此之后陆续有多个版本发布。该自动化控制系统已经在美国、加拿大、墨西哥等地的油气勘探公司进行广泛应用。该系统可以预测井壁稳定性、检测井筒中气体含量、自动调整钻头角度等,有助于提高钻井效率和安全性。根据艾默生公司介绍,应用IDEC系统后可以将钻井效率提高10%以上,同时可以降低事故发生的风险和生产成本。

2 国内技术现状

2.1 idriller®集成控制系统

为了适应国内石油市场自动化钻机的发展需求,宝鸡石油机械有限责任公司(以下简称宝石机械)于2014年率先研制了国内首套集成化、网络化、智能化集成控制系统,命名为idriller®[10]。该控制系统摒弃了以往“堆积木”式集成理念,而是采用“两把座椅控全程”的思路,实现钻机井场所有设备的监控、操作、报警功能。

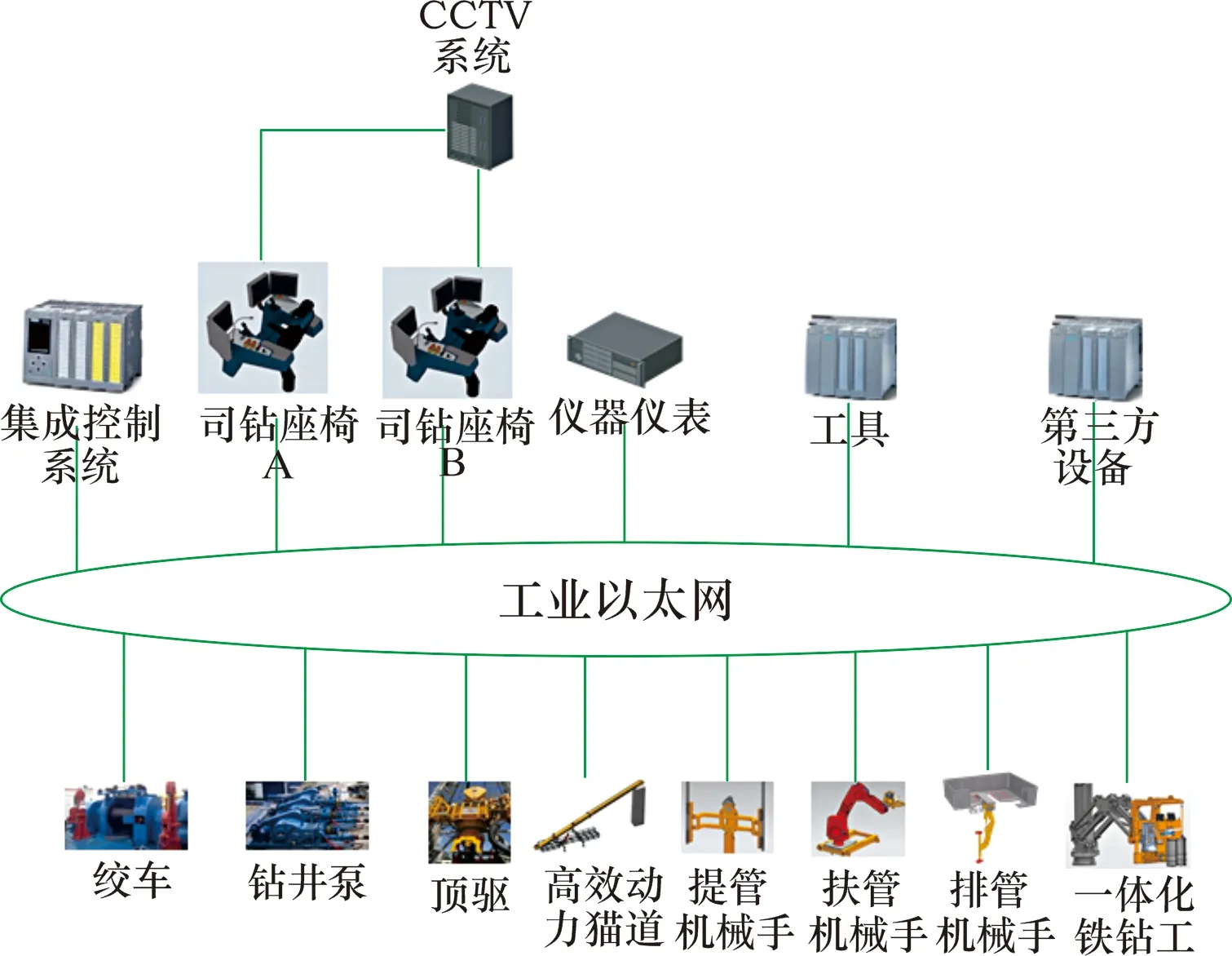

idriller®控制系统网络拓扑如图8所示,采用工业以太网环网结构将各钻井设备、仪表、中心控制站、一体化座椅、第三方设备等各子系统连接到了一体,方便过程管理与自动控制。该系统还集成了电视监控和对讲功能,可实时监控单个设备或多个设备的运行情况,对讲功能保证了司钻房内外的信息沟通顺畅。

图8 idriller®控制系统网络拓扑图Fig.8 Network topology diagram of idriller® control system

2.1.1 一体化座椅

idriller®控制系统通过司钻房2个一体化座椅来实现各设备的远程操作与监控,2个座椅具有互换功能,座椅模式可由用户自定义配置。一体化座椅具有人体工程学特征,可根据司钻个人喜好自由调节,以最大限度提高操作人员舒适度,减缓疲劳。目前idriller®一体化座椅具有按键式和触摸式2个版本,用户可根据需求进行选配。

2.1.2 可靠的急停机制

为了保证idriller®控制系统的绝对安全,采用分级分布模式搭建了急停控制电路,电路包括单体设备急停、总设备急停和动力急停,急停权限依次升高,在钻井过程中如果出现紧急情况,作业人员可就近按下急停按钮,立即停止设备运行,避免发生危险造成事故。

2.1.3 防碰互锁

钻井作业是多设备相互协作的过程,应当避免设备之间发生碰撞或产生交接风险,为解决这一问题,idriller®控制系统在严格考虑了钻井工况中可能发生的各种碰撞、交接风险后,开发了防碰互锁软件。该软件通过实时计算设备之间距离,在超出安全阈值时,主动阻止设备向危险方向运行避免发生碰撞,从而保证设备安全运行。

2.1.4 “一键式”操控

为了提高钻井作业效率,宝石机械开发了“一键式”软件。该软件在保证安全的前提下控制多个钻井设备复合联动、交叉运行、工序衔接,大幅度降低了司钻操作难度,缩短了辅助作业时间,提高了钻井效率[11]。

2.1.5 友好的人机界面

idriller®人机界面规划如图9所示,直观可靠的人机界面为钻井过程产生的钻井数据、仪表数据、操作数据、设备数据、报警信息等提供可视化,人机界面根据操作需要对相关数据进行整合规划,控件统一布局,色彩协调搭配,避免个性化设计,整体呈现直观、整洁、舒适的风格。系统菜单采用导航方式布置,便于用户快速访问和减少重复操作次数。

图9 idriller®人机界面Fig.9 idriller®man-machine interface

idriller®集成控制系统已批量化应用于配有管柱自动化处理系统的各型号钻机上,涉及国内、外陆地和海洋钻井平台。其中具有代表性的“一键式”人机交互7 000 m自动化钻机配备的集成控制系统,可以实现钻机的人机交互和多设备复合联动、自动运行,并具备安全监控和数据分析能力。据统计,使用该系统后每口井可缩短辅助作业时间2~3 d,井队人员配备相比标准配置减少,钻井工人体力劳动与常规钻机相比减轻90%。数10年的应用表明,idriller®控制系统能够有效提升现场作业安全性,提高钻井效率,降低劳动强度。

2.2 TSC集成控制系统

青岛天时TSC集成控制系统[12]由控制台座椅和功能软件构成,是一个集成的数字控制和监控系统,主要功能包括顶驱、转盘、绞车、动力管理、钻井液监测、钻井泵控制和辅助机械操作。司钻控制台座椅如图10所示。座椅两侧扶手箱上布置有开关、按钮、手柄、触摸屏和数字键盘,并且配备了2台工控机和2台显示触摸屏。TSC集成控制系统通过以太网交换机实现司钻控制台座椅和井场所有设备的通信。

图10 TSC司钻座椅Fig.10 TSC driller’s seat

TSC控制系统已在全球近300台海洋平台和陆地钻机上进行应用,遍布全球20多个国家的主要油气产区,控制系统常年运行稳定可靠。

2.3 Unison集成控制系统

Unison集成控制系统[13]是宏华集团研发的陆地变频交流电动钻机的集成控制系统,配置了4个具有冗余功能的显示屏,人机界面设计有单设备操作和综合起下钻操作画面。该系统还可选配自动送钻、抗黏滑振动等功能插件,另外Unison还可集成宏华视频系统、钻井仪表系统。目前Unison系统在油服50LDB改造钻机、ADC钻机、海隆钻机、乌克兰钻机等项目上有所应用,其不仅可监控设备运行状态和获取维护信息以及排查故障,而且还可提升生产效率,减少风险事故发生。

2.4 兰石集成控制系统

兰石集团于2021年研制了一套集成控制系统应用于ZJ90DB自动化钻机上[14]。该系统在操控模式方面采用双司钻结构,通过触摸屏操作,并且具有“一键联动”系统和ZMS,可实现整个机具控制系统的安全稳定运行。新研制的ZJ90DB自动化集成钻机将使兰石石油钻探设备跻身国际同类产品领先水平。

3 发展方向预测

3.1 数据共享

随着大数据、人工智能技术飞速发展,钻机集成控制系统势必向一个开放共享的方向发展,为了实现数据共享,需各方齐心协力打破数据孤立、相互隔绝的现状,加强不同专业领域的数据融合,规范化数据采集、存储、传输、转换、汇聚和应用的每个环节,确保数据一致性和可靠性,为设备生产厂商、钻探企业、油服企业、科研机构、第三方厂商提供一个可扩展的开放式数字化生态系统,通过该系统实现各自软件的无障碍接入。

3.2 自动化钻井

人工智能的快速发展,促使钻井作业将向少人化甚至无人化发展,自动化钻井将井下数据、地表数据、历史钻井数据相融合,通过智能化分析平台对各类井底工程参数和地层岩性参数进行分析,快速做出优化钻速、钻压、扭矩等钻井参数的决策[15],随后向集成控制系统发出建议或指令,实现高效、安全的自动化钻井作业。

3.3 故障检测及诊断

在钻井作业中由于设备维护不及时造成故障从而引发经济损失,并且因事后维修造成时间、人力、物资浪费,进而影响钻井效率。因此,需基于物联网和边缘计算技术,建立工业大数据分析和智能算法的设备健康评估、故障预测和故障诊断模型,通过系统故障监测软件对设备运行情况进行评估预测;基于人工神经网络、专家系统、故障库等决策手段提前向管理人员发出预警信号,降低因设备异常或故障所造成的经济损失以及维修增加的成本,保障生产流程的持续安全运行。

4 结 束 语

近年来,随着自动化钻机在国内各大油田的推广使用,国内石油钻机集成控制系统也在经历着不断地优化与提升,其在减轻劳动力、提升钻井安全性、提高操作效率等方面成效显著,得到了用户广泛认可。但现阶段我国石油钻机集成控制系统与国外相比仍有一定差距,尤其是自动化钻井和智能化服务方面差距较大。因此,不断加强我国石油钻机集成控制系统的研发与人才队伍培养,加快人机协同、自动化钻井、智能诊断等重点方向的技术攻关,促进集成控制系统形成以质量、技术、服务为核心,向国际高端竞争市场的迈进,从而提高我国石油钻机在国际市场的影响力。