大港石化加氢裂化装置催化剂级配技术应用

邓建勇,马金松,李 响,高博文,范卫华,闫茂成

(1. 中国石油 大港石化公司,天津 300280;2. 中国科学院 金属研究所,辽宁 沈阳 110016)

随着炼化一体化改革的不断深入,加氢裂化技术逐渐成为炼油化工产业转型升级的关键工艺过程。加氢裂化技术灵活,可用于多产石脑油、航空煤油、柴油、润滑油基础油等优质燃料油或为重整和裂解提供优质原料,也可富产乙烯、丙烯等化工原料。加氢裂化催化剂是加氢裂化工艺技术的核心,性能直接影响到产品的收率和质量[1]。催化剂的级配技术是指基于反应过程机理,在不同反应区装填不同类型的催化剂,使得各类催化剂的性能得以互补、发挥,最终实现各类化合物高效转化,实现目的产品收率最大化[2]。中国石化四川石油化工有限公司将催化剂级配技术对柴油加氢装置改造,将单反应器双床层中低压的常规加氢精制装置升级为增产化工原料的加氢裂化装置,为炼化企业化工转型进行有意义的尝试[3]。蜡油加氢裂化装置工业评价结果显示,适宜的催化剂级配技术可实现生产目标的灵活调变,在获得清洁燃料油和优质化工原料的同时,兼产润滑油基础油原料[4]或乙烯裂解原料[5]。此外,将不同类型加氢裂化催化剂进行组合级配,不仅可以提高喷气燃料质量,而且可以大幅降低装置操作能耗[6-11]。

本工作针对中国石油大港石化公司(简称大港石化)加氢裂化装置装填轻组分产品负荷高和裂化床层温升不均、冷氢量大等问题,使用HC150LT型灵活性催化剂与HC185LT型轻油型催化剂进行了级配优化,并进行了级配优化前后对比分析。

1 大港石化加氢裂化技术优化

大港石化1.0 Mt/a加氢裂化装置采用单反应器双剂串联、尾油全循环的加工工艺,设计原料为减压蜡油与焦化蜡油。为了配合炼化一体化的产业升级,装置在上一个生产周期进行了轻质化改造,由原来多产柴油方案更改为多产重石脑油方案。但是装置改造对运行生产带来了一些新问题,主要包括:液化气与轻石脑油收率高于设计值,轻油部分负荷过高;反应过程温升较大,4,5床层冷氢量大;精制床层精制效果不佳,第一个裂化床层有机N中毒,温升较低等。受到夏季高温天气影响,空冷出口和循氢机入口温度超标、轻组分产品负荷高且分离差等问题愈加严重,导致引起的生产瓶颈难以突破。

为解决上述问题并适应市场需求,大港石化科技和生产部门联合技术供应商通过该装置的催化剂装填方案调整优化,解决了轻组分产品负荷高和裂化床层温升不均、冷氢量大问题,优化产品分布,降低液化气、轻石脑油收率,适当提高重石脑油和航空煤油总收率,缓解装置内轻油部分负荷过高和高温期间被迫低负荷生产的难点问题;解决第一个裂化床层催化剂有机N中毒,降低4,5床层冷氢量等问题。

2 催化剂级配方案优化

馏分油加氢裂化反应过程的强放热导致催化剂床层温升高,不仅降低了对目的产品的选择性,还会显著影响催化剂的长周期运转。工业生产过程中通常将反应器中设置多个床层,并根据需要将一定量的冷氢引入不同床层,从而实现催化剂床层的温度控制。

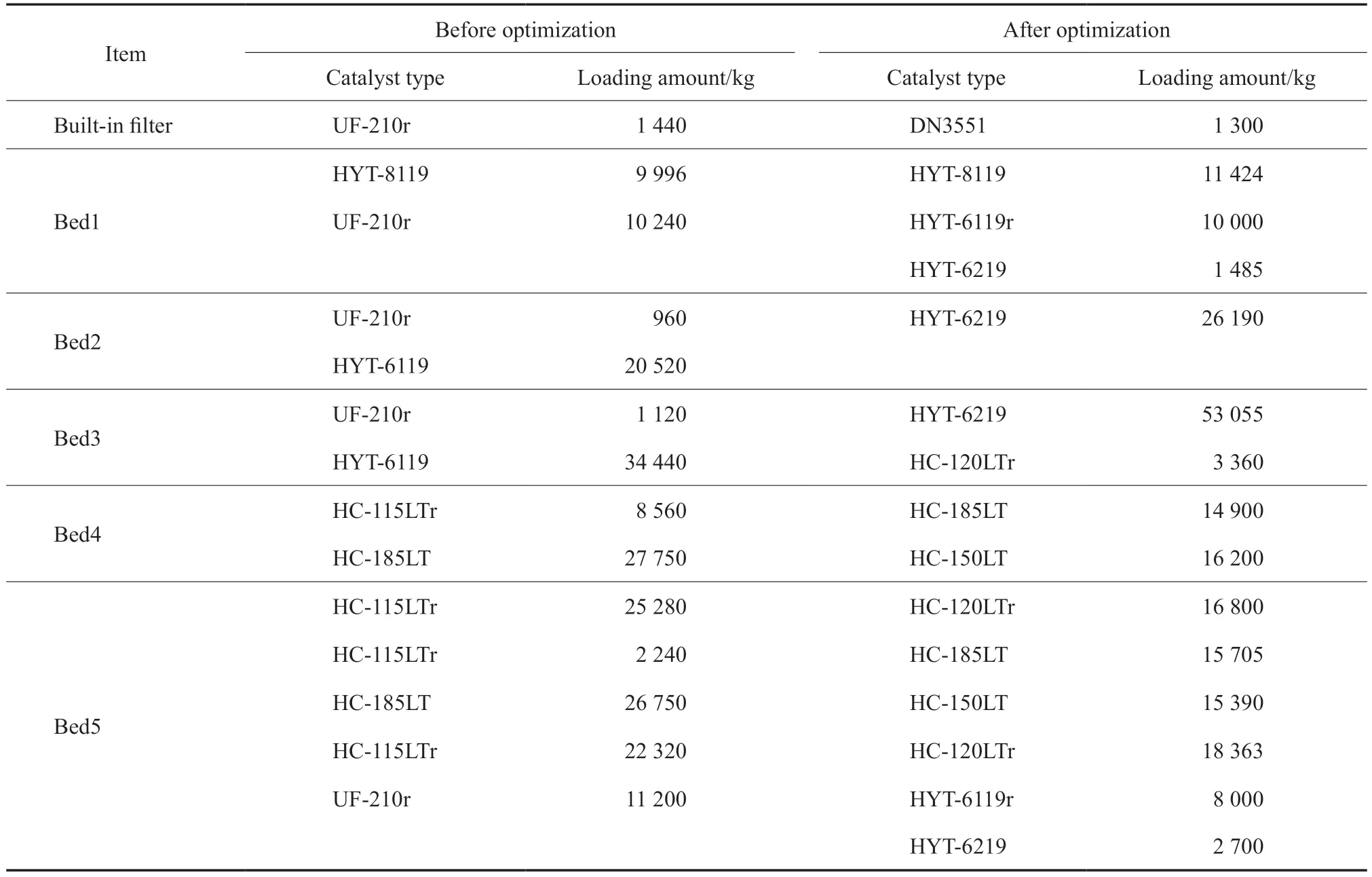

大港石化加氢裂化装置反应器共设5个床层,其中前3床层为精制床层,4,5床层为裂化床层,总装填量约200 t。表1为反应器中催化剂的装填方案。

表1 反应器中催化剂的装填方案Table 1 Loading scheme of catalyst in reactor

由表1可知,在上一个生产周期,装置选用UOP公司的轻油型催化剂。其中,精制床层装填的催化剂以HYT-6119型为主,搭配部分UF-210r型再生精制催化剂以及少量HYT-8119型脱金属剂。裂化床层则由HC-185LT型新鲜裂化剂和HC-115LTr型再生裂化剂组成。本周期催化剂装填级配方案进行了优化。其中,精制剂以UOP公司的HYT-6219型为主,搭配少量HYT-8119型催化剂和HYT-6119r型再生精制剂。为了保证脱S脱N效果,反应器2,3床层的HYT-6219型采用密相装填方案,以期保证精制油N含量小于20 μg/g。在裂化剂的选择方面,为提高重石脑油和航空煤油收率,选用了灵活性HC-150LT型催化剂及部分轻油型HC-185LT型再生剂;为增加柴油低温流动性,同时装填具有异构活性的HC-120LTr型再生剂。

3 两种级配方案对比分析

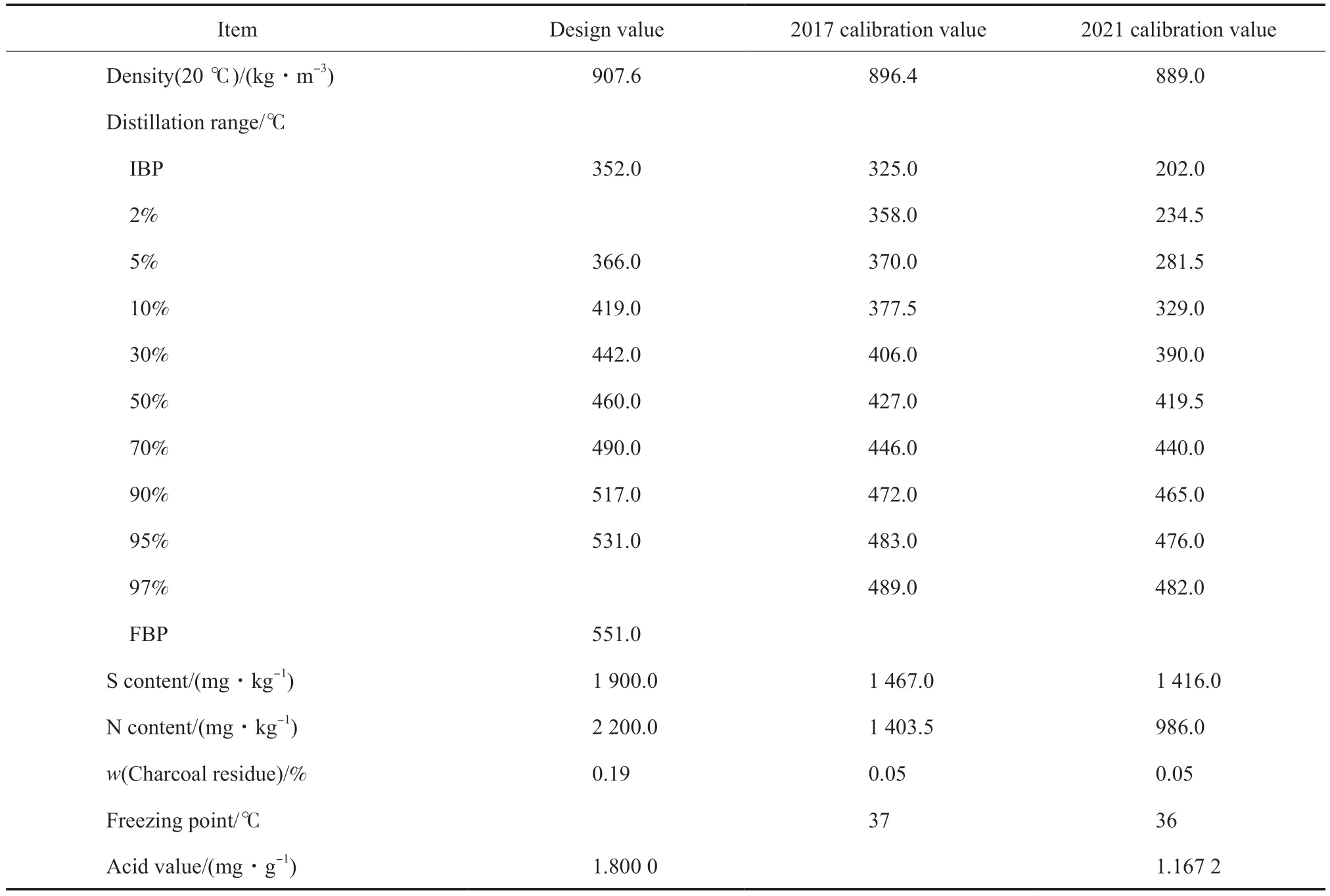

为对比近两个生产周期加氢裂化装置的工业应用效果,分别在2017年和2021年装置换剂运行初期进行标定。表2为原料性质。由表2可知,在2021年标定时,原料掺炼了8.9%(w)的焦化柴油,因此初馏点低且轻组分含量高。其中,S,N含量均小于设计值,N含量的降低直接缓解了装置精制段脱S脱N的压力,利于装置催化剂初期的低温运行,从而延长催化剂使用寿命。

表2 原料性质Table 2 Properties of raw materials

表3为加氢裂化装置在两次标定中换剂前后主要生产参数对比。由表3可知,在上一个生产周期标定期间,其中精制床层总温升为25.2 ℃,相对设计值44 ℃低约19 ℃;反应器裂化床层实际操作工况(4床375.3 ℃,5床367.9 ℃)与设计初期值(4床385 ℃,5床383 ℃)相差较大,裂化4,5床层主要催化剂装填基本一致,4床入口操作温度比5床入口操作温度高8 ℃左右,但4床温升却低于5床温升近7 ℃,说明4床层裂化催化剂活性降低,造成此现象的主要原因是有机N吸附在催化剂酸性中心,裂化催化剂出现有机N中毒情况。因此导致上一个生产周期,5床层的冷氢量较大,且阀开度平均在75%左右,超出设计值(≤66%),最大开度到达过80%,限制了控制床层飞温的有效手段,对安全生产产生了不利的影响。对比发现,本生产周期裂化4,5床层温升基本接近,精制床层的入口温度在相对较低的情况下,达到精制油脱N效果,能满足生产需求,降低裂化床层有机N中毒情况。裂化床层催化剂活性稳定,裂化床层冷氢量降低10000~17000 Nm3/h,冷氢阀开度降至55%左右,降低了20%左右,提高了装置的操作安全性。此外,由于5个床层的入口温度得到较好控制,也减缓了各个床层催化剂的失活速率,本生产周期截至目前催化剂每月失活速度为0.3 ℃,和上周期的0.5 ℃相比降低0.2 ℃,为长周期生产创造了有利条件。

表3 换剂前后主要生产参数对比Table 3 Comparison of main production parameters before and after agent change

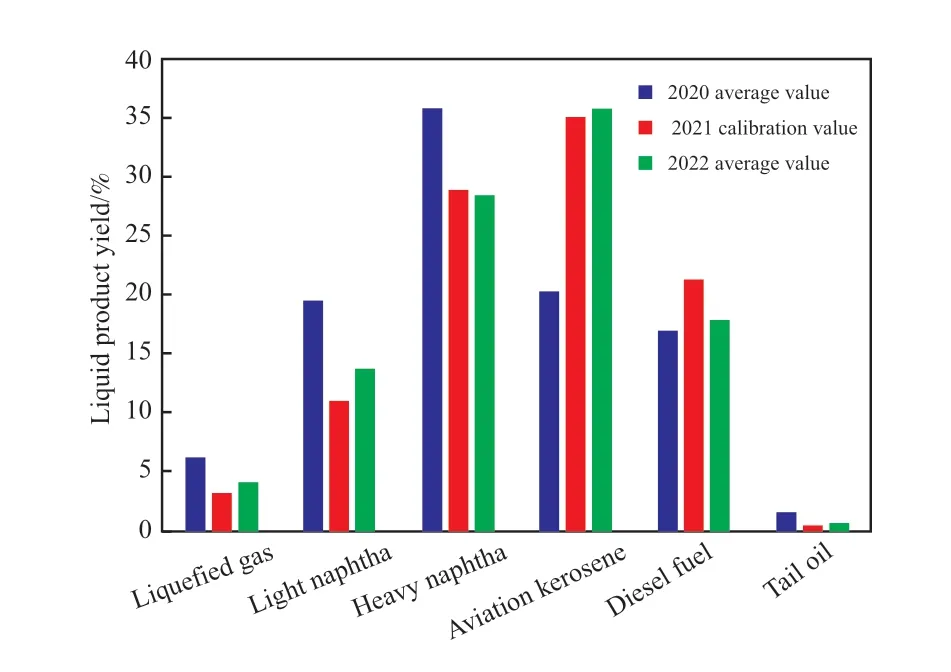

为了对比近两个周期的生产状况,将3年中6种产品的收率统计于图1中。其中2020年和2022年为该年度的平均结果,2021年为本周期的标定结果。由图1可知,对比2021年标定值与2020年平均值,本周期液化气收率下降了3百分点,轻石脑油收率下降了8百分点,说明新裂化剂的活性较低;重石脑油收率下降7百分点,航空煤油收率增加15百分点,重石脑油与航空煤油总收率达到64%,说明新的级配方案对目的产品的选择性更好。相比2022年平均值与2021年标定值,出现差异的主要原因为根据市场需求,调节反应深度,降低柴油收率等导致。虽然轻组分产品收率相对增加,但轻油部分负荷过高的问题也得到了解决,同样达到了此次换剂预期目标。

图1 换剂前后两周期液体产品收率对比Fig.1 Comparison of liquid product yield in two cycles before and after agent change.

表4为两周期重石脑油产品性质对比。由表4可知,两周期重石脑油产品的馏程、密度、组分和杂原子含量相差不大,均可为连续重整装置提供优质原料。

表4 重石脑油性质对比Table 4 Comparison of properties of heavy naphtha

表5为两周期航空煤油产品性质对比。由表5可知,航空煤油产品烟点提升7.8 mm,且总芳烃含量下降3.73百分点。可见,将催化剂进行优化级配后,加氢裂化装置可在收率增加15%的情况下,生产出各项指标出色且品质优异的航空煤油产品,且本周期催化剂级配经优化后展现出对芳烃更加优异的加氢饱和能力。

表5 航空煤油性质对比Table 5 Comparison of properties of aviation kerosene

表6为两周期柴油性质对比。由表6可知,柴油低温流动性能得到改善,凝固点降低近9 ℃,充分展示出HC-120LT催化剂优异的异构性能,也表明催化剂级配优化后对柴油的降凝效果明显。此外,本周期柴油的十六烷值相较于上周期提高了3.5。这与本周期多环芳烃和总芳烃含量较低的数值相一致,再次验证了优化后的催化剂级配方案可显著提升加氢精制深度。

表6 柴油性质对比Table 6 Comparison of properties of diesel fuel

4 结论

1)大港石化加氢裂化装置使用HC-150LT型灵活性催化剂与HC-185LT型轻油型催化剂级配方案进行优化,实验结果表明,床层温度得到了有效控制,裂化床层温升分布均匀,裂化床层冷氢量降低10000~17000 Nm3/h,提高了操作安全性。

2)各产品分布情况较好,液化气和轻石脑油收率降低11百分点,也解决了轻油负荷过高,夏季无法高负荷生产的问题;航空煤油收率提高15百分点的情况下,烟点提升7.8 mm;重石脑油与航空煤油总收率达到64%,实现多产重石脑油与航空煤油的目标。

3)通过合理规划催化剂级配装填,实现了不同催化剂的优势互补,最大化目标产品收率,显著提高炼化企业经济效益。