全钢子午线轮胎SB和RRO影响关键因素的研究(上)

尤兆鑫,车相吉

(1.泰克国际(上海)技术橡胶有限公司 ,上海 201600;2.东营菱智机械设备有限公司,山东 东营 257510)

1 名词解释

1.1 SB和 RRO以及轮胎均匀性介绍

SB:静平衡(Static Balance),实际在轮胎测试时指的是静不平衡量。

RRO:周向跳动量(Free Radial Runout)。

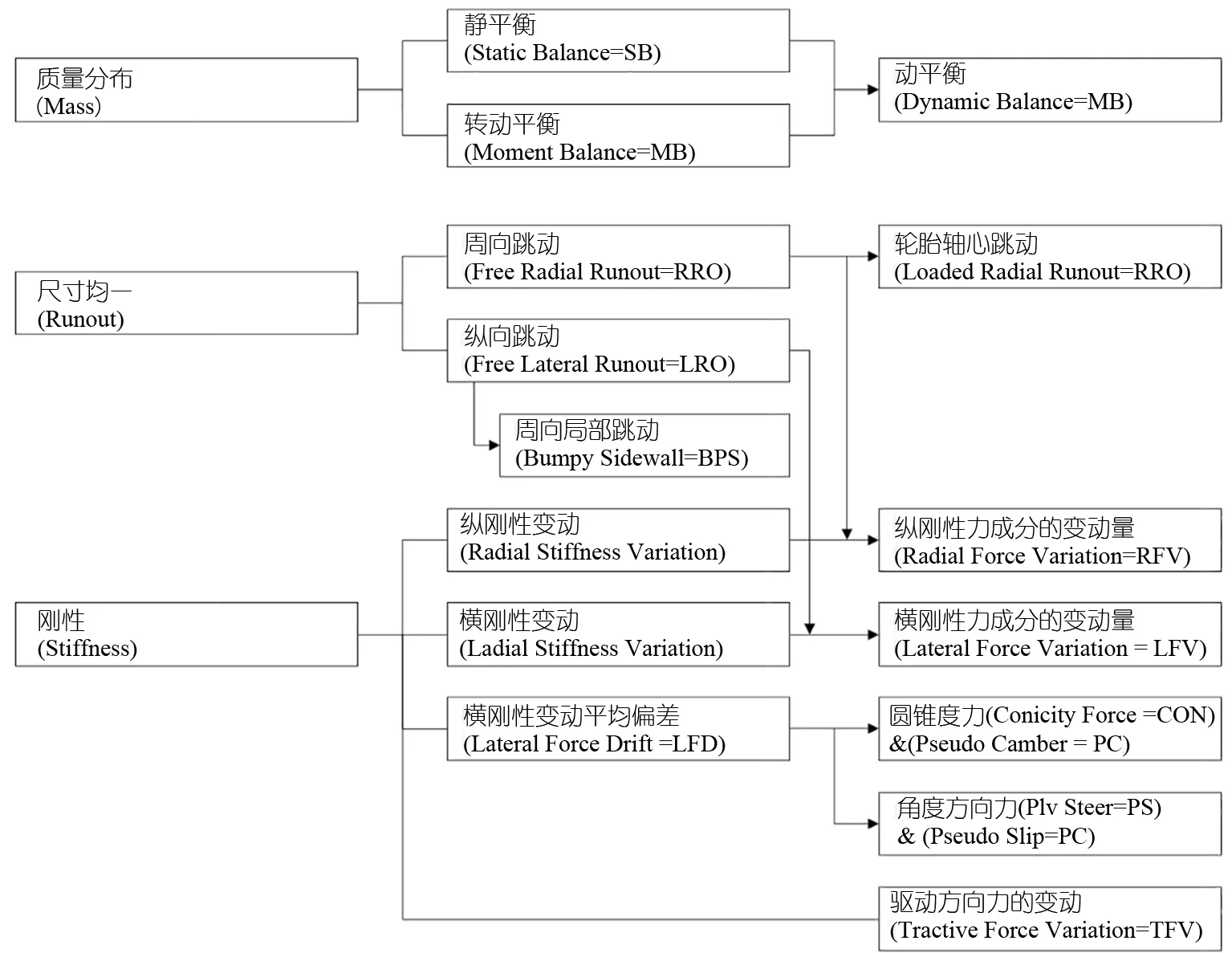

一条轮胎的均匀性一般包含了下图(图1)的这些性能:

图1 轮胎均匀性项目一览

(代表衍生关系;箭头纸箱为衍生项目)

可以看到,RRO就是轮胎在旋转时,胎面周方向上的尺寸的变化;而SB是轮胎在周方向上的质量分布不均一。其中,RRO会导致RFV的变化;而SB数值又是形成动不平衡的因素(内在关系不在本文说明范畴内,此处省略),所以会严重影响轮胎使用时的驾乘感。在全钢子午线轮胎中,RRO和SB往往是重点进行对策的项目。

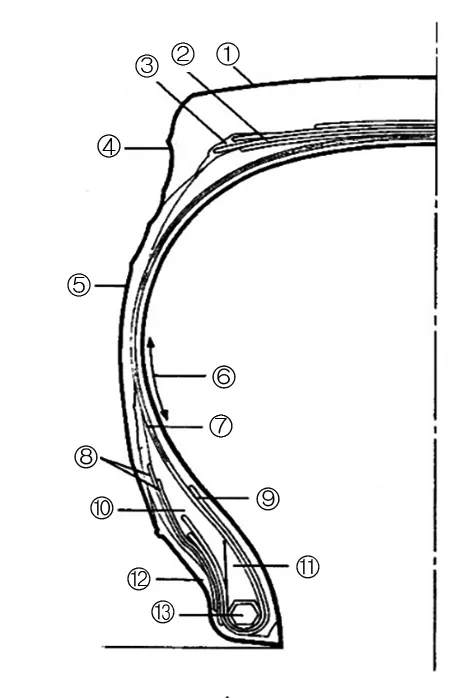

1.2 全钢子午线轮胎的各部件以及结构图

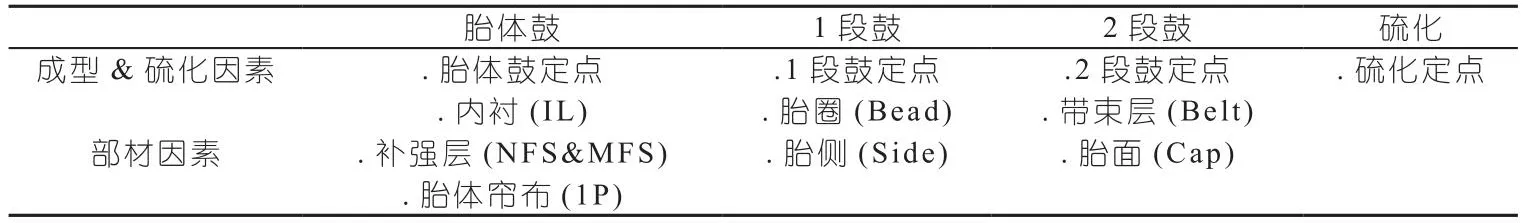

本文实验中涉及的全钢子午线轮胎为4层带束层结构,采用二次法成型。基本断面结构如下图(图2)。在本文说明时,轮胎的各个部件会使用缩写,具体参照下表(表1)。

图2 全钢子午线轮胎断面结构示意图

表1 全钢子午线轮胎各位置中英文对照表

2 实验及分析

轮胎均匀性的影响因子贯穿了整个轮胎的生产过程,仅仅通过单因子实验很难保证实验的准确度和再现性,往往是分析和改善的难点所在。本文涉及实验考虑采用多因子多波形分割实验来进行,即通过多次实验的因素重叠,将某个单因子的影响尽可能最大的同时弱化其他不必要杂项因子的影响,提高精度和再现性。

2.1 第一次实验

找出波形中成分影响最大的材料。

2.1.1 实验设计

通过对RRO的波形进行分析后得知,如果要得到比较准确的结果,需要安排进行9分割以上的实验才能得到比较精确的结果;而SB是力矩值,本实验中为了数值化,则取其轻点位置数值结合角度逆向生成波形。

但是通过轮胎的实际数值收集可以明显看出,SB不平衡位置点在轮胎周方向上的离散度是非常大的(见图3),所以结果的准确性可能会比较低。为了提高实验精度实验,按照下表(表2)进行11因子分割实验:

表2 拟实验因子表

2.1.2 实验结果

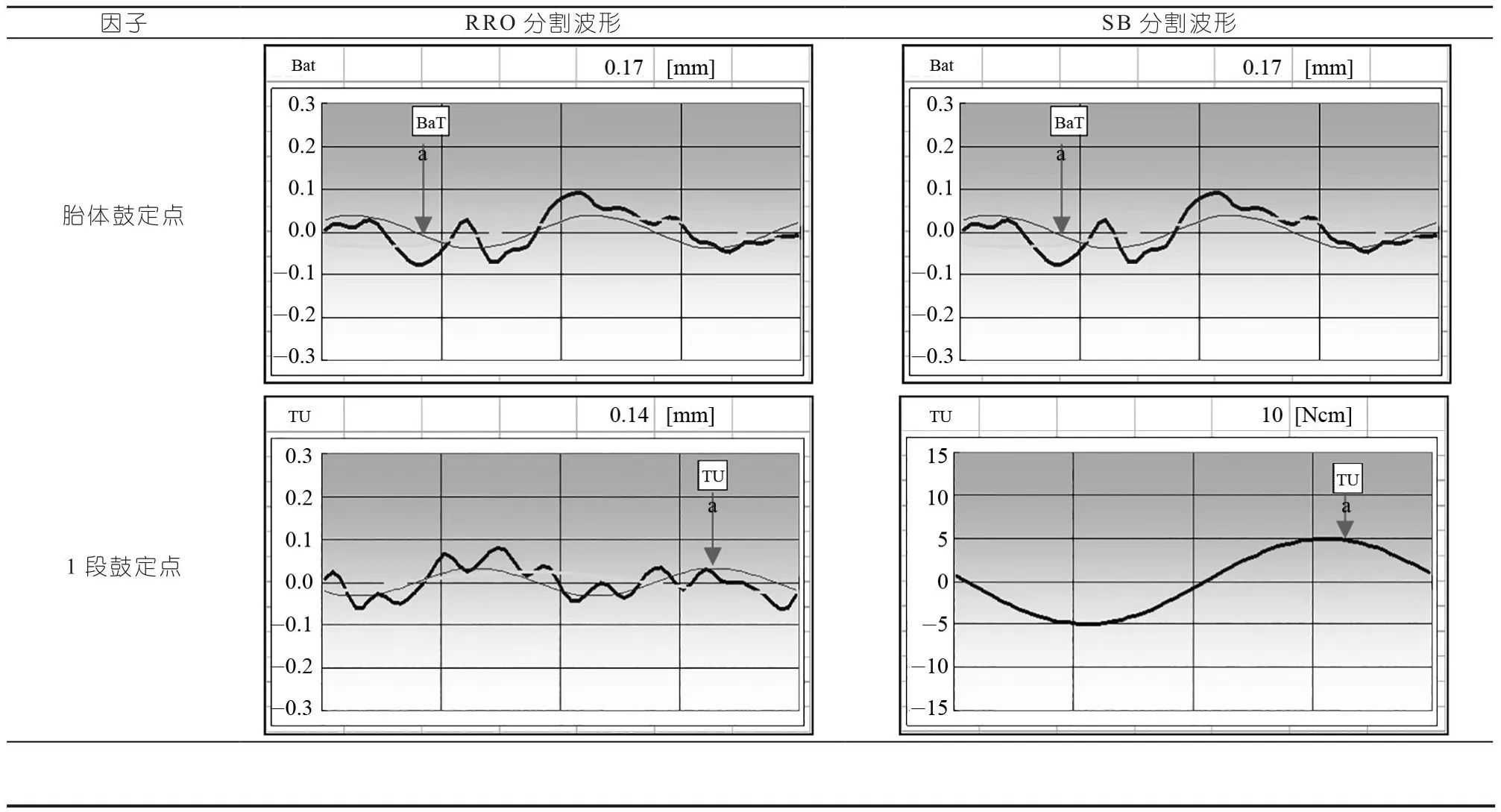

分割实验计算后的部材因素的各因子波形见表3。

表3 部材因素的各因子波形表

(表图中箭头(a)所指位置为对应材料的接头位置)

跟据表3的结果可以推测出:

(1)内衬接头(IL)在RRO和SB的波形上都处于峰值位置(目前内衬接头量为+5 mm)。

(2)补强层(MFS+NFS)接头在RRO和SB的波形上都处于峰值位置,且振幅大,属于高影响因子。

(3)胎体帘线接头(1PCarcass)在RRO和SB的波形上都处于峰值位置。

(4)胎圈(Bead)因子无论是RRO还是SB的波形振幅都小,可以认为影响不大。

(5)胎侧(SIDE)因子的接头位置在RRO波形上处于波谷位置,考虑接头附近有拉伸。

(6)带束层(Belt)因子对于SB的影响较大。

(7)胎面(Cap)因子的接头位置在RRO和SB的波形上都处于峰值。

分割实验计算后的成型&硫化因子见表4。

表4 成型&硫化因素的各因子波形表

(表图中箭头(a)(所指位置为分割实验的标记位置):

根据表4的结果可以推测出:

(1)胎体鼓因子对RRO的影响不大。

(2)1段鼓因子对RRO的影响不大,但是对SB有比较显著的影响。

(3)2段鼓因子对RRO的影响不大,但是对SB有比较显著的影响。

(4)硫化因子在本实验中对RRO和SB都没有太大的影响。

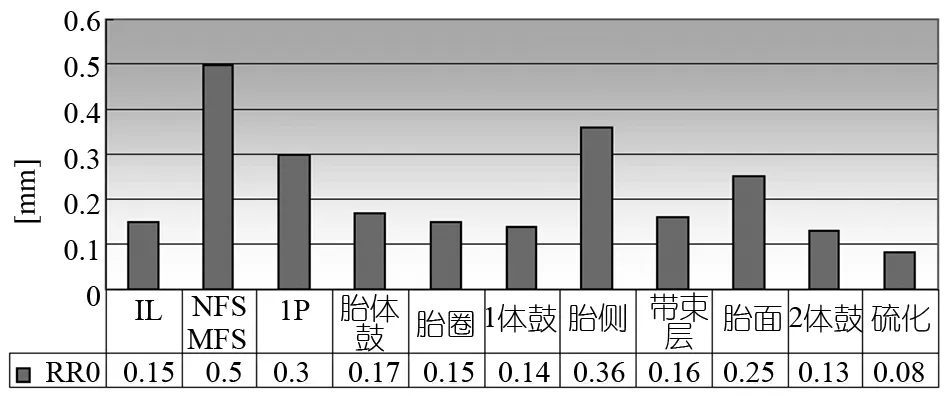

汇总RRO的结果后,生成柱状图如图4。

图4 各因子对RRO的影响成分汇总

汇总SB的结果后,生成柱状图如图5。

图5 各因子对SB的影响成分汇总

从图3可以看到RRO的主要影响因素依次是:

补强层(MFS+NFS);胎侧(Side);胎体帘布(1P);胎面(Cap)

从图4可以看到SB的主要影响因素依次是:

补强层(MFS+NFS);胎侧(Side);带束层(Belt);内衬(IL)。