某燃机燃烧器DLN 2.6+改造前后的运行工况分析

杨 峰

(北京太阳宫燃气热电有限公司,北京 100028)

燃气轮机燃烧室的发展以降低氮氧化物(NOx)、一氧化碳(CO)及未燃碳氢化合物(UHC)的排放为目标,经过20多年的发展积累了大量关于干式低NOX(简称“DLN”)燃烧室的研究成果及运行经验,已成为目前普遍采用的较为成熟的技术[1]。DLN2.6+燃烧室克服了DLN2.0+燃烧室因PM1喷嘴配置不当在临近该喷嘴的火焰筒处出现鼓包而影响火焰筒寿命的缺陷,显著减少了NOx排放。

1 改造后天然气用气量的变化

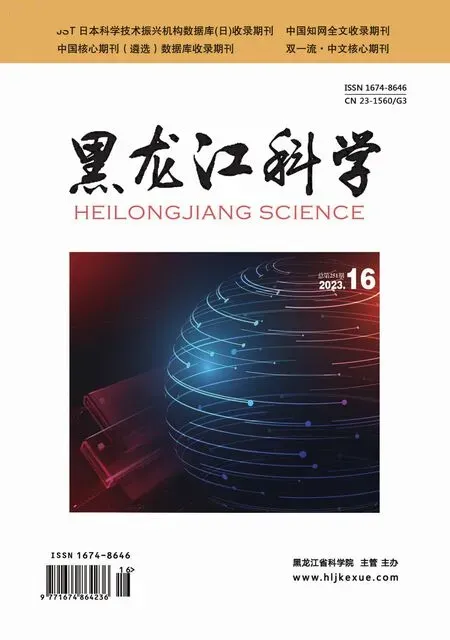

影响燃机天然气用气量的原因很多,包括天然气成分、环境温湿度等。选取同一天、同一时间两台燃机同步升负荷时燃机负荷点相同时的数据,在最大程度上减少外在因素的干扰,分析改造后#1燃机用气量的变化。

表1截取了燃机负荷由160~250 MW重要节点负荷下的两台燃机用气量数据,通过对比可以看出,#1燃机改造后,在相同工况、相同负荷情况下,用气量基本都略小于#2燃机,平均为0.08 kg/s,每小时可节约的用气量平均为290.1 kg,且低于185 MW及高于225 MW时效果更明显。从减少天然气用量上来看,#1燃机经过燃烧器改造后经济性有所提高[2]。

表1 同工况状态下燃机用气量对比

2 改造后排烟温度的变化

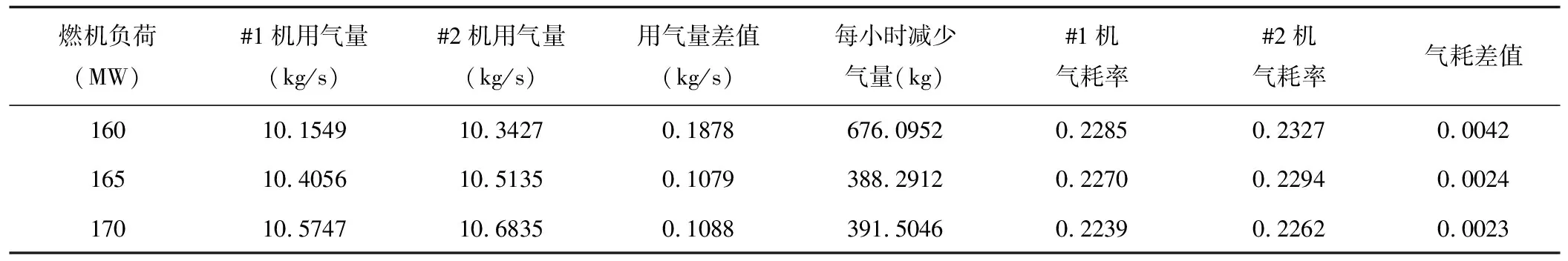

燃机的排烟温度对于机组调整及经济性都有一定的影响。如果排烟温度变化较平稳,锅炉侧主汽温度也会相对平稳,可降低调节蒸汽温度的难度[2]。同负荷状态下,排烟温度较高,说明燃机发同样电量的能耗较少,可以有更多的能量进入余热锅炉,提高蒸汽参数,此时若锅炉效率相同,则排烟温度较高的燃机对应的锅炉经济性较高。对比两台燃机排烟温度数据如表2:

表2 同工况状态下燃机排烟温度、IGV、IBH对比

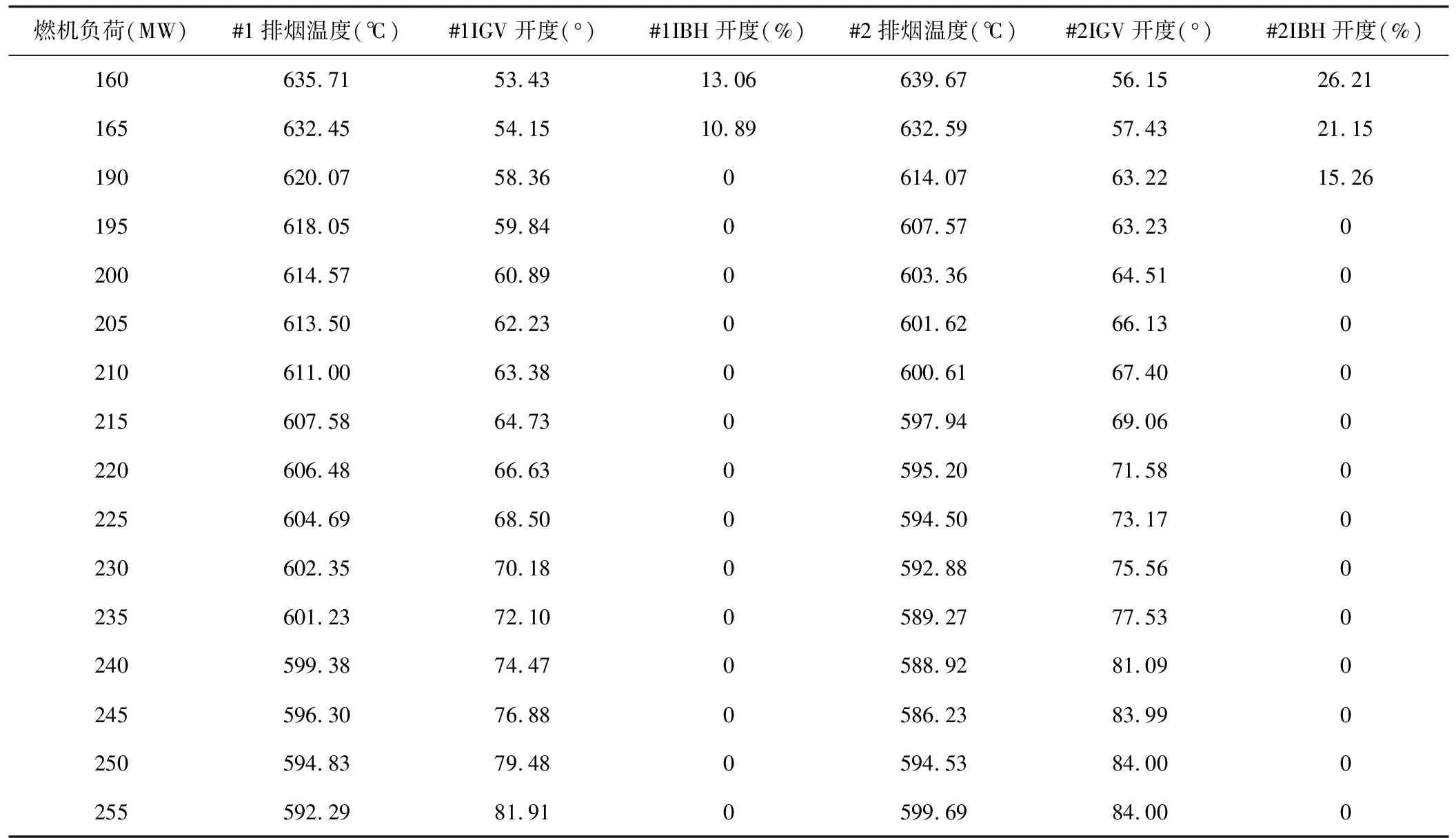

表2选取了同一时间160~255 MW重要负荷节点下的排烟温度、IGV开度及IBH开度数据。排烟温度对比如图1。

图1 同工况状态下燃机排烟温度对比

可以明显看出,#1燃机改造后由于燃料配比方式不同,排烟温度变化趋势更为稳定,主要体现在以下几方面:在190~210 MW,#2燃机排烟温度有一个明显的加速下降趋势,而#1燃机几乎没有[3]。在245 MW以上,#2燃机排烟温度随着负荷上涨出现回升,而#1燃机则保持之前的速度继续下降,没有这一段的回升,令蒸汽温度的调整更简单。

#1燃机对于排烟温度控制更为稳定,这是由于燃料配比方式发生了改变,更改调整了IGV与IBH开度的逻辑,IGV影响各CTIM,增加了噪音判断功能,而IBH逻辑修改增加了前后压力进入逻辑,增加了IBH预设模块,IBH的指令变化增加了个判断模块。这些改变将变量控制在了燃机范围之内,即用更为复杂全面的控制逻辑来调整阀门状态,从而稳定了排烟参数变化[4]。

从图2可以明显看出,#2燃机在245 MW时IGV就已经全开,随后进入温控模式,失去了继续提高负荷的能力,而改造后的#1燃机则能继续提高负荷。此情况是由于燃烧模式改变还是其他方面原因(如燃烧筒换新等)导致的,仍需在长时间运行中分析多次满负荷数据才能进一步得出结论[5]。

图2 同工况状态下燃机IGV、IBH开度对比

3 改造后NOx的排放变化

DLN2.6+改造的主要目的是降低污染物排放。经过验证,改造后,氮氧化物排放有明显的下降。分析改造后的相关数据,对其进行验证。

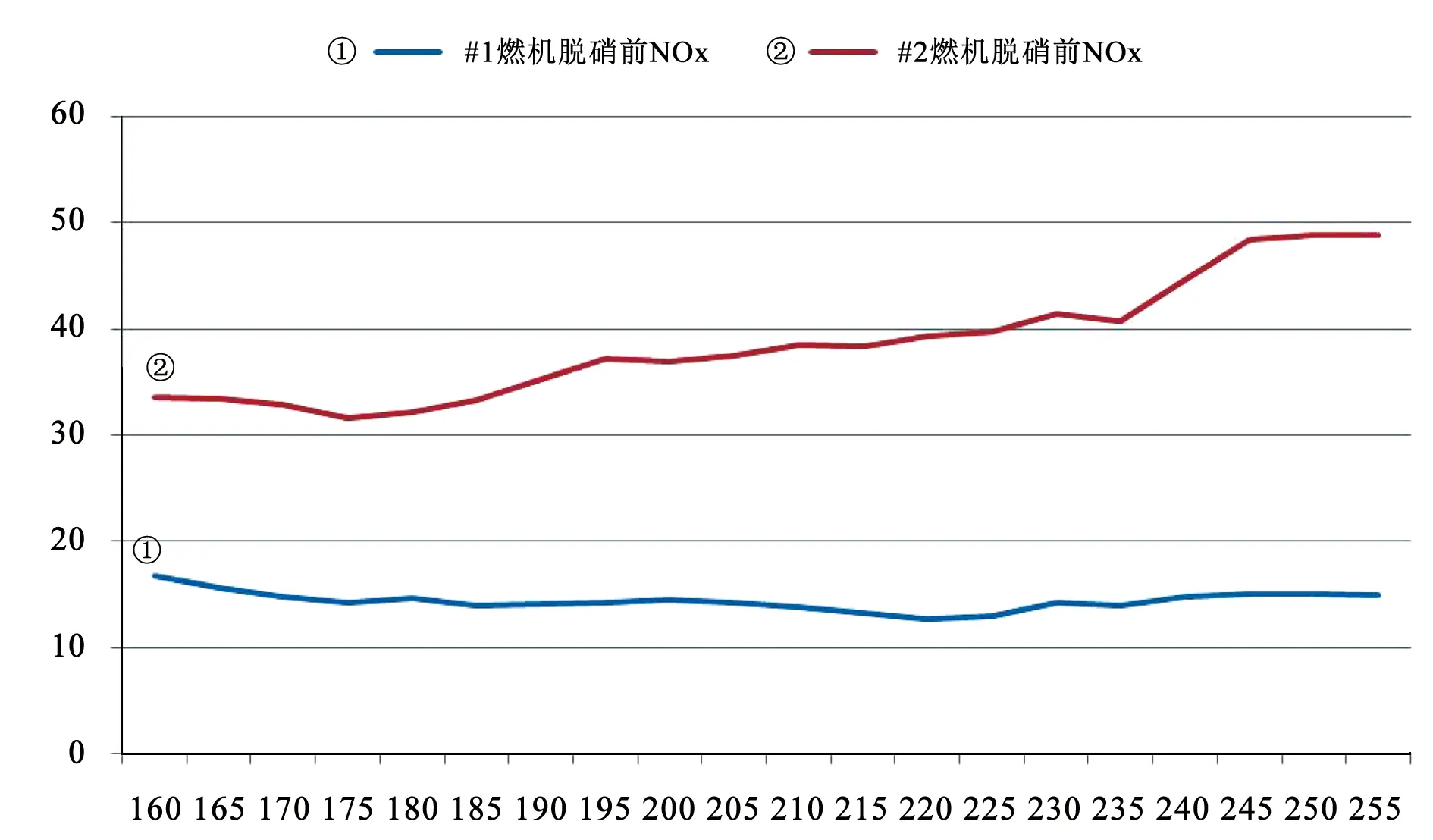

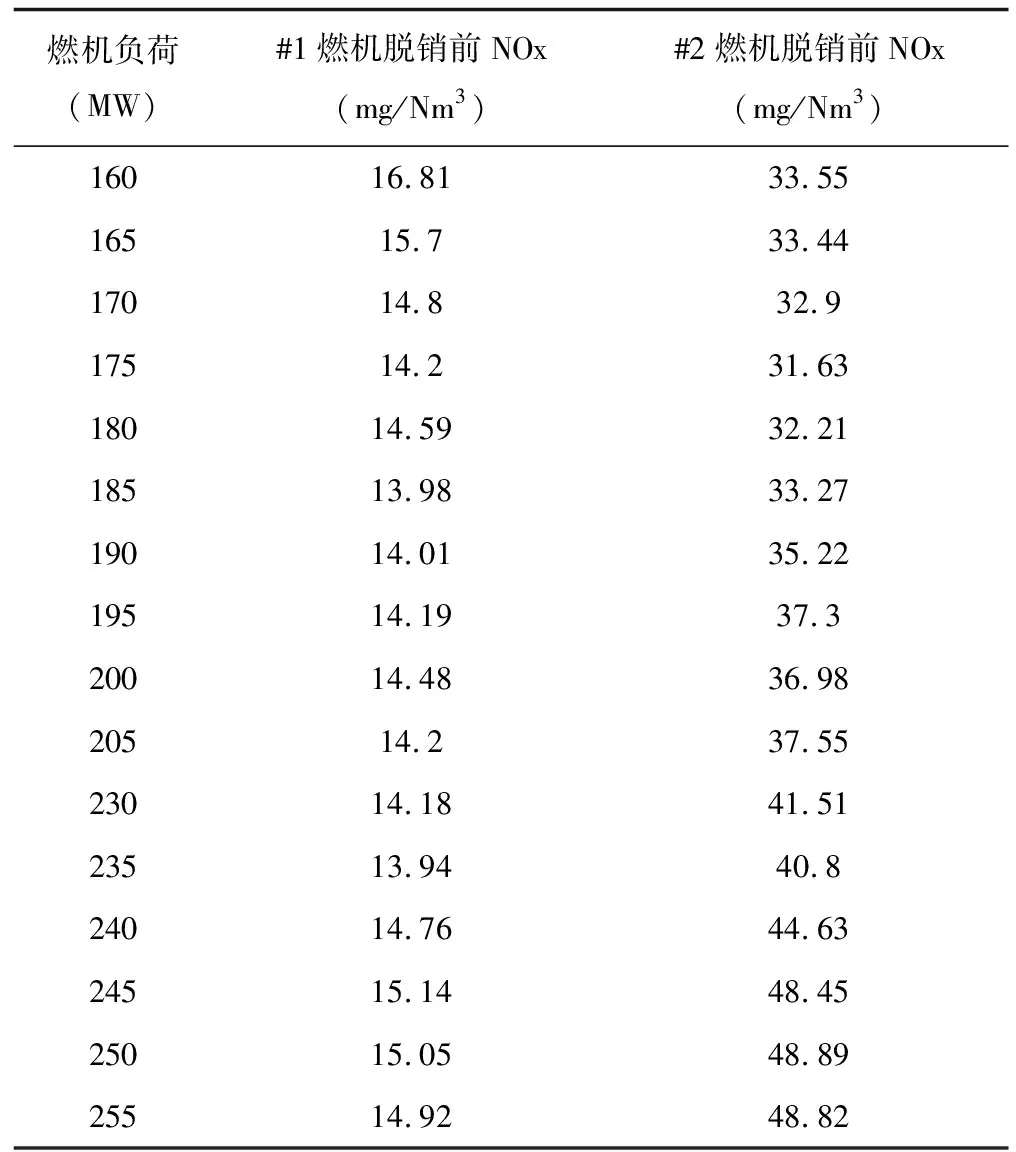

从表3可以明显看出,#1燃机NOx排放量有明显下降,经过改造后最大排放量已小于#2燃机的常规排放量。通过对比发现,#1燃机NOx排放量仅为#2燃机的一半左右[6],且负荷越高这种差距越明显,这是由于#2燃机随着负荷上升,NOx排放会有明显上涨,而#1燃机则基本维持在一个相对较小的范围内。图3可以清晰地反映两台燃机NOx排放量随负荷变化呈现的不同趋势。

图3 同工况下NOx排放趋势对比

表3 同工况下NOx排放对比

经过改造后,#1燃机在180~230 MW的NOx排放量是微降趋势,之后出现微涨,全程维持在10~20 mg/Nm3。#2燃机则在175 MW之后持续上涨,且有175~195 MW与235~250 MW两次较快的增涨区间,变化幅度在30~50 mg/Nm3。

4 结束语

在降低污染物排放方面,#1燃机改造后具有非常明显的改善,优化了对排烟温度的控制,降低了运行中的调整难度,燃机用气量有所减少,在低负荷时尤其明显,160 MW时每小时可节约676 kg天然气,实现了改造目的[7]。