小井眼高性能水基钻井液的研制和应用

王媛媛,谢 鑫,窦正道,赵 进,付成林,徐 浩,张 骥

中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009

江苏油田多为“低渗、低产”油气藏,如果用常规钻井技术来开发,单位成本(每桶原油成本)高,在市场上没有竞争力。小井眼钻井技术具有所需设备小而少,耗材少、耗能低、占地面积小,对环境友好,勘探、开发成本低等优点[1-3],但存在小井眼环空间隙小、岩屑携带困难、易形成岩屑床以及循环压耗高、起钻易发生抽吸坍塌、塌块很难带出等缺点,而且钻具与井壁接触比率大,斜井钻具完全与下井壁接触易发生黏卡,钻井液维护处理难度大[4-5],易导致井下复杂。已有研究表明,采用常规聚合物钻井液体系不能有效地解决该区钻井施工难点。针对小井眼钻探特点,本文拟开展高性能水基钻井液配方体系研究,优化水基钻井液的携砂性、润滑性、抑制性及封堵性,形成适合小井眼施工的水基钻井液体系,以期降低东部油田的开发成本。

1 材料与方法

1.1 主要材料

聚合物DS-301、有机硅醇DS-302,中石化华东石油工程有限公司科技发展分公司;膨润土、超细碳酸钙QS-4、加重剂BaSO4(工业级)、复合金属离子聚合物PMHA-Ⅱ、酚醛树脂SMP-Ⅰ、褐煤树脂SPNH、聚合物FXRH、乳化石蜡RHJ-1、固体润滑剂RH102、降滤失剂DS-143、原油,泰州环球仪器有限公司;纯碱、NaOH等(分析纯),市售。

1.2 主要仪器

BGRL-9型高温滚子加热炉、ZNN-D6型六速旋转黏度仪、中压滤失仪、高温高压滤失仪,青岛海通达专用仪器有限公司;WT-Fann LSM2100 型页岩膨胀仪及OFI页岩膨胀仪、Fann212型极压润滑仪,美国Fann 公司;JHMD-Ⅱ型高温高压动态损害评价仪,北京科氏利仪器公司。

1.3 分析方法

参照GB/T 16783.1—2014《石油天然气工业钻井液现场测试 第1 部分:水基钻井液》,对研制的钻井液进行测试。

2 结果与讨论

2.1 钻井液性能配方优化

2.1.1 流变性能和携砂性能优化实验

动塑比为钻井液流变性中的一项重要指标,反映钻井液悬浮携岩性能好坏。采用六速旋转黏度计流变性能测试方法测量基浆及加入不同配比中等分子聚合物PMHA-Ⅱ和长分子聚合物DS-301 的钻井液在60 ℃与老化120 ℃后的动塑比[6-7]。配制不同的钻井液,具体的配方及其编号为:1#(基浆,5%膨润土+0.3% Na2CO3+0.2% DS-301+0.2% PMHA-Ⅱ)、2#(5%膨润土+0.3% Na2CO3+0.2% DS-301+0.2% PMHA- Ⅱ+1% SMP- Ⅰ+1% SPNH)、3#(5%膨润土+0.3% Na2CO3+ 0.1% DS-301+0.1% PMHA-Ⅱ+1% SMP-Ⅰ+ 1% SPNH)、4#(5% 膨润土+0.3% Na2CO3+0.2% DS-301+0.1% PMHA-Ⅱ+ 1% SMP-Ⅰ+1% SPNH)、5#(5%膨润土+0.3% Na2CO3+0.3% DS-301+0.1% PMHA-Ⅱ+1% SMP-Ⅰ+ 1% SPNH)、6# (5% 膨润土+0.3% Na2CO3+0.1% DS-301+0.2% PMHA- Ⅱ+1% SMP- Ⅰ+ 1% SPNH)、7#(5% 膨润土+0.3% Na2CO3+0.1% DS-301+0.3% PMHA- Ⅱ+1% SMP-Ⅰ+ 1% SPNH)、8#(5%膨润土+0.3% Na2CO3+0.2% DS-301+0.3% PMHA-Ⅱ+1% SMP-Ⅰ+1% SPNH)。

在60 及120 ℃条件下,考察不同配方钻井液的动塑比,结果如图1 所示。由图1 可知:6#和7#配方老化前后动塑比均较高,其余样品动塑比较低,尤其在温度升高后动塑比降低明显,说明当聚合物PMHA-Ⅱ加量为0.2%~0.3%、DS-301 加量为0.1%时,钻井液悬浮携岩性好,其余配方均无法满足小井眼钻井液的悬浮携砂要求。

图1 不同配方钻井液在60及120 ℃条件下的动塑比

2.1.2 抑制防塌剂优选

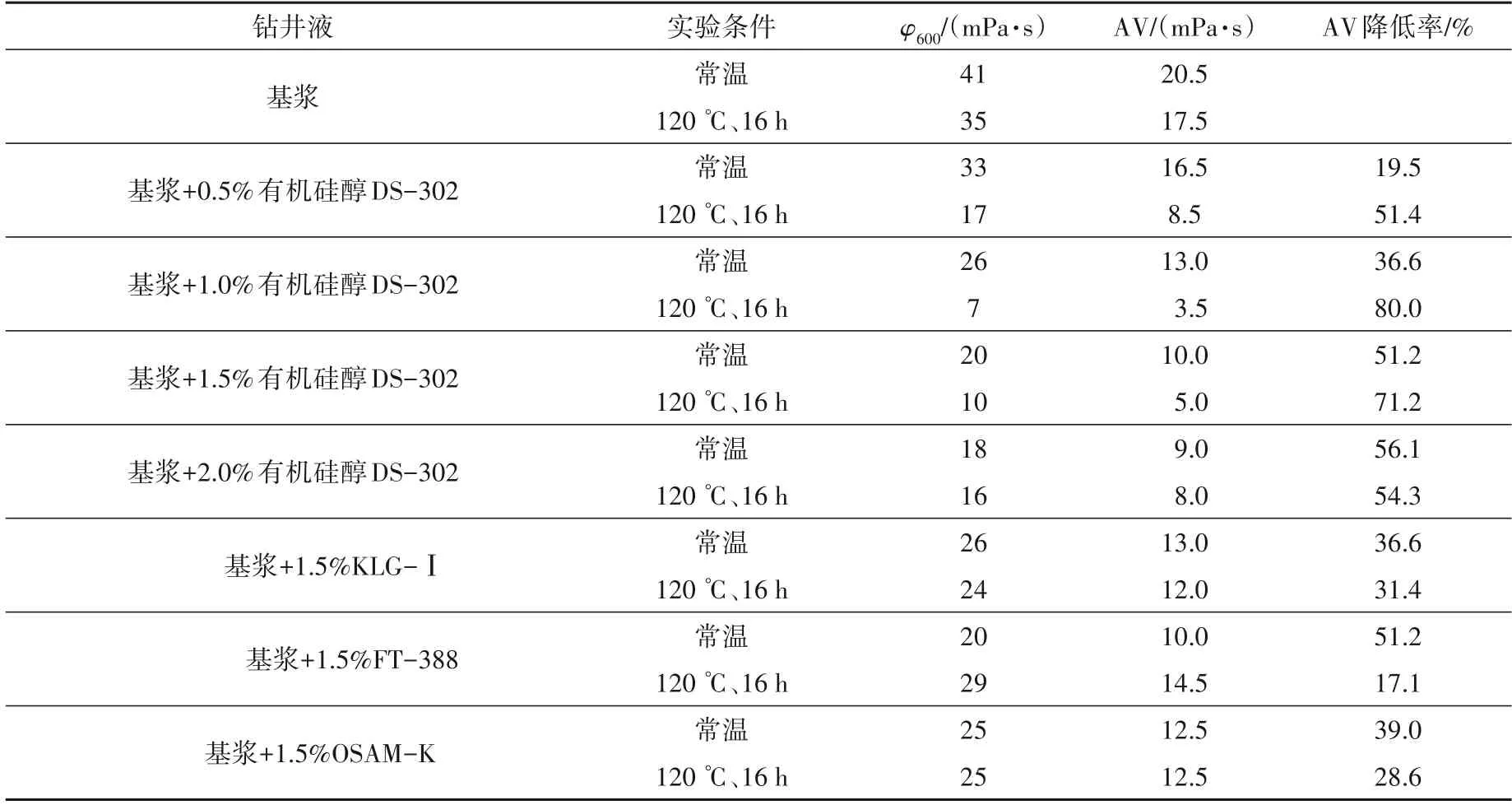

采用滚动回收方法,在基浆中加入不同防塌剂,高速搅拌20 min,测量试样在常温下养护24 h和120 ℃热滚16 h 后的表观黏度,以考察其抑制泥页岩分散性能,结果见表1。加入试样中的膨润土分散度越低,试样的表观黏度值越小。与基浆中最大的表观黏度相比,表观黏度降低率越大,表明试样的抑制性越好,见式(1)

表1 不同配方钻井液抑制泥页岩的分散性能

式中:φ600为膨润土加入基浆的表观黏度,mPa·s,φ600'为膨润土加入试样的表观黏度,mPa·s。

由表1 可知:有机硅醇DS-302 的抑制性能随其加量的增加而增强;在相同浓度下,DS-302 抑制性比KLG-Ⅰ、OSAM-K 强,与FT-388 相当;温度对有机硅醇DS-302 的抑制性能影响较小。综合考虑,有机硅醇DS-302 的用量为1.0%~1.5%时,试样的抑制性相对较好。

2.1.3 降滤失剂优选

通过中压滤失仪进行滤失量测试来评价降滤失剂效果。在基浆中加入0.5%~1.5%NH4-HPAN,同时加入同浓度的各种降滤失剂,测量试样的滤失量及流变性能,对比评价各种降滤失剂对钻井液的封堵防塌效果,结果见表2。

表2 降滤失剂的优选实验数据

由表2可知:NH4-HPAN、Na-HPAN 降滤失效果[8-9]比其他降滤失剂好,因为NH4-HPAN 具有一定的降黏作用,而Na-HPAN 具有一定的增黏作用,故优选NH4-HPAN 作为降滤失剂。同时发现,NH4-HPAN 的加量为1%~1.5%时抑制性相对较好,当其加量为1%时对基浆的流变性影响较小。综合考虑,NH4-HPAN的初选加量为1%。

2.1.4 不同配方钻井液的润滑性能优化

在基浆中,分别加入不同种类的润滑剂:聚合醇FXRH、原油、乳化石蜡RHJ-1、多功能固体润滑剂RH102,形成不同体系编号及配方为:1#(基浆,5%膨润土+0.3%Na2CO3+0.2% DS-301+0.2%PMHA-Ⅱ)、2#(5%膨润土+0.1% DS-301+0.2%PMHA- Ⅱ +1%NH4-HPAN+1% DS-302+2%FXRH)、3#(5% 膨润土+0.1% DS-301+0.2%PMHA- Ⅱ+1%NH4-HPAN+1% DS-302+2%原油)、4#(5%膨润土+0.1% DS-301+0.2%PMHA-Ⅱ+1%NH4-HPAN+1% DS-302+2%RHJ-1)、5#(5% 膨润土+0.1% DS-301+0.2%PMHA- Ⅱ+1%NH4-HPAN+1% DS-302+2%RH102)。将不同体系搅拌均匀后,使用极压润滑仪,测量基浆及其加入不同润滑剂的钻井液在120 ℃条件下滚动12 h 后的润滑系数(Kf),计算其润滑系数降低率,以评价其润滑性能[10-11],结果见图2~3。由图2~3可知:在相同实验条件下,加入乳化石蜡RHJ-1润滑剂的钻井液的润滑系数最小,润滑系数降低率最高,说明其润滑性能好于其他体系,完全满足定向段悬浮携岩降阻要求。

图2 加入不同润滑剂后钻井液的润滑系数

图3 加入不同润滑剂后钻井液的润滑系数降低率

根据上述钻井液流变性、悬浮携岩性、抑制性、封堵防塌性、润滑性优化对比实验,优选出适用于小井眼钻井的高性能水基钻井液体系的配方为5%膨润土+0.3%Na2CO3+(0.2%~0.3%)PMHA-Ⅱ+0.1% DS-301+1%NH4-HPAN+1%SMP-1+1%SPNH+1% DS-302+2%RHJ-1+2%QS-4+0.2%NaOH。

2.2 小井眼钻井液配方体系综合性能测试

2.2.1 防塌能力评价

采用WT-Fann LSM2100 型页岩膨胀仪进行泥页岩膨胀率实验。室内选用垮塌物和膨润土[12]对4 种配方体系进行线性膨胀率对比实验,结果见表3。由表3 可知:高性能水基钻井液泥页岩膨胀率<20%,该体系表现出极强的抑制性能,说明高性能水基钻井液能够有效降低小井眼泥页岩水化膨胀而导致的井壁垮塌。

表3 不同配方钻井液体系的页岩膨胀率

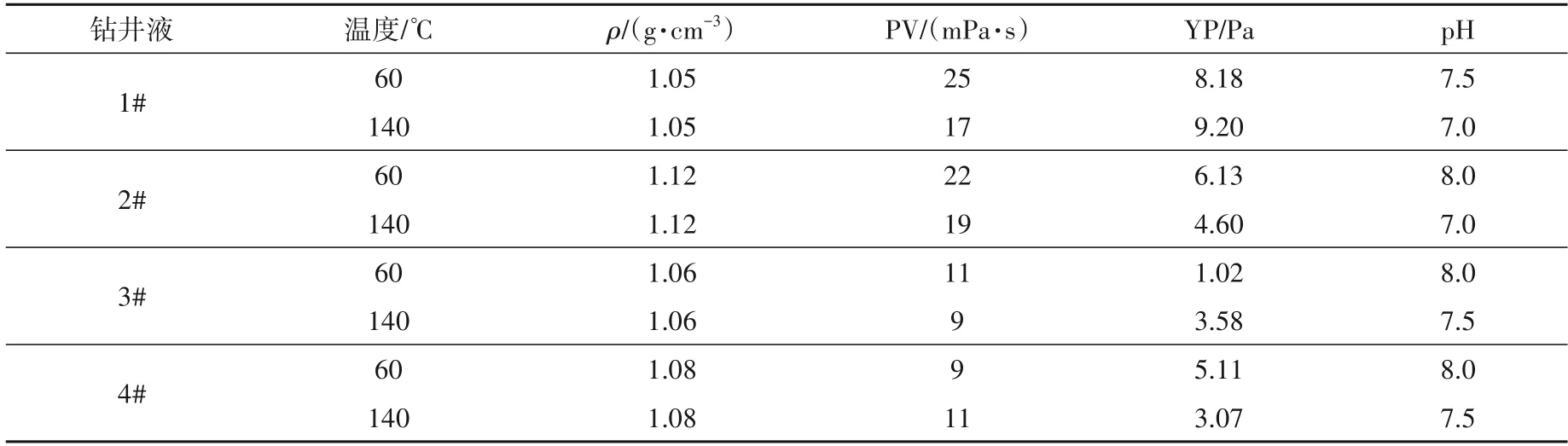

2.2.2 悬浮携带能力评价

采用六速旋转黏度仪测定上述4 种配方体系在140 ℃老化16 h 前后于60 ℃条件下的流变性能,结果见表4。由表4 可知:高性能水基钻井液在常温与高温老化后的动切力、塑性黏度均高于其他3 种体系,说明该配方体系的悬浮携带能力最好,有利于防止沉砂,阻缓沉砂形成岩屑床,能为小井眼安全钻井提供清洁的井筒环境[12]。

表4 不同配方钻井液体系的流变性能

2.2.3 润滑性能评价

使用Fann212型极压润滑仪,测量基浆和4种配方体系钻井液的润滑系数,评价不同配方钻井液的润滑性能,结果见表5。由表5 可知:在3 种温度条件下,极压润滑系数平均值从小到大排序为高性能水基钻井液、复合有机盐聚胺低渗透钻井液、胺基聚磺钻井液、PEG 钻井液,极压润滑系数越小,钻井液的润滑能力赿强[12]。说明高性能水基钻井液润滑系数低,润滑效果好,有利于防黏卡和提高机械钻速。此外,表观黏度、塑性黏度等参数反映该体系具有较好的流变性能,完全满足定向段悬浮携岩降阻要求。

表5 不同配方钻井液体系在3种温度下的润滑性能

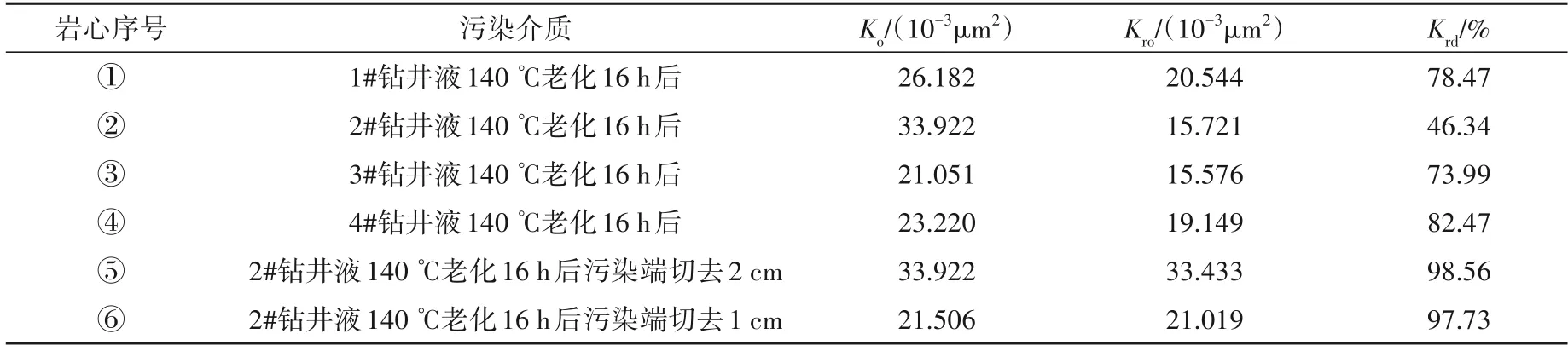

2.2.4 储层保护效果评价

采用JHMD-Ⅱ高温高压动态损害评价仪,开展岩心渗透率恢复值实验,实验温度设置60 ℃左右、损害压差3.5 MPa、损害梯度200 s-1,按照动态损害评价步骤,测定加入不同钻井液的岩心渗透率恢复值,对比评价各钻井液的油气层保护效果,结果见表6。由表6可知:岩心渗透率恢复值实验数据从大到小排序为PEG钻井液、高性能水基钻井液、胺基聚磺钻井液、复合有机盐聚胺低渗透钻井液。

表6 岩心渗透率恢复值实验

复合有机盐聚胺低渗透钻井液的岩心渗透率恢复值低,其污染岩心端面被切掉1 cm 和2 cm 后岩心渗透率才恢复至97%以上,说明原始状态下高性能水基钻井液渗透率恢复值高,该体系能在近井壁附近快速形成致密的暂堵带,阻止钻井液固、液相浸入地层深处,起到保护储层和防垮护壁的效果。

由综合性能测试结果可见:高性能水基钻井液的综合性能较好,具有悬浮携岩能力强、抑制泥页膨胀能力强、润滑性能好、储层保护效果好等特点,符合小井眼钻井液性能要求。

2.3 现场应用

2.3.1 工程地质概况

XQ2 井设计井深为1 655 m,井斜为42.86°,闭合位移为341 m。设计采用二开井身结构:一开采用215.9 mm 钻头钻至500 m,下177.8 mm 套管至499 m;二开采用152.4 mm钻头钻至1 655 m,下114.3 mm套管。具体的井身结构见图4。

图4 XQ2井井身结构

地层自上而下,东台组(0~160 m,以砂质黏土、棕黄色含砂砾岩为主)、盐城组(160~740 m,以粉砂质黏土、含砾砂岩、粉砂岩为主)、三垛组(740~990 m,以棕红色泥岩与细砂岩互层为主)、戴南组(990~1 655 m,以棕红色、深灰色泥岩以及浅灰色砂岩、含砾砂岩为主),目的层为戴南组。

2.3.2 体系维护方案

根据现场实际消耗以及性能波动情况,及时按照配方比例配制等浓度高性能水基钻井液。钻井液以主聚物PMHA-Ⅱ胶液、Na-HPAN 降滤失剂为主,保持其抑制性能。戴南组地层及时加入1.0%~1.5%防塌剂进行防塌预处理,且维持加量不低于1.5%,以增强井壁稳定性。戴南组地层可配加QS-4,配合防塌剂,增强钻井液的封堵防塌效果。

1)根据现场实际消耗以及性能波动情况,及时按照配方比例配制等浓度水基钻井液。

2)钻进过程中使用好四级固控设备,振动筛的筛布目数在75 μm 以上,维持膨润土加量在30 g/L左右。

3)定向段调节钻井液流型,确保动塑比在0.3以上,增强体系护壁能力及悬浮携带能力。

4)钻井液性能指标:滤失量<5 mL。

2.3.3 应用效果

考察高性能水基钻井液体系应用后的效果,结果见表7。由表7 可知:体系性能稳定,剪切稀释性好,携岩能力好;滤失量控制在4.5 mL,抑制性好,井眼无垮塌掉块。该体系能较好地解决小井眼钻井导致的一系列问题。

表7 高性能水基钻井液现场应用测试性能

3 结论

1)根据小井眼钻井的要求,优化了高性能水基钻井液的配方,形成了以聚合物PMHA-Ⅱ和长分子聚合物DS-301为流变性能调整添加剂,以乳化石蜡RHJ-1为主要润滑剂,以有机硅醇DS-302及铵盐NH4-HPAN 为核心的封堵剂等协同增效的高性能水基钻井液体系。

2)通过对高性能水基钻井液体系进行室内实验,发现其悬浮携岩能力强;抑制泥页岩膨胀能力强;润滑性能好,滤失量小,有利于防黏卡和提高机械钻速。

3)高性能水基钻井液动态污染岩心渗透率恢复值高,具有较好的储层保护效果,有利于油气的发现。

4)通过现场工艺优化,形成一套针对小井眼的高性能水基钻井液体系。它的应用见效快,使用简单,能提高小井眼段的润滑防卡能力,降低钻井复杂,符合小井眼钻井液性能要求,且环境友好,为江苏水乡油田小井眼施工探索出了一项新的技术。