高温油藏新型聚合物耐氧和硫化物应用评价

刘艳华,李洪生,王正欣,张连锋,卢 军,李 浩,郭 艳

1.河南省提高石油采收率重点实验室,河南 南阳 473132;2.中国石化河南油田分公司勘探开发研究院,河南 南阳 473132;3.中国石化河南油田分公司油气开发管理部,河南 南阳 473132

双河油田位于河南油田东部老区,已进入高含水、特高含水开发阶段,水驱开发方式效益越来越差,以聚合物驱为主的化学驱技术应用规模逐年扩大[1-2]。

目前,双河油田油藏温度低于70 ℃的Ⅰ类油藏和油藏温度70~80 ℃的Ⅱ类油藏规模区块已全部应用聚合物驱技术。随着聚合物驱在80 ℃以上高温储油区的推广应用,聚合物与配制水的配伍性问题日益突出[3-6]。在油田开发过程中,聚合物溶液通常采用“产出水配制母液,产出水稀释注入”的回注措施,以节约用水和降低环保压力。产出水中含有较多的H2S、HS-、S2-等还原性物质,同时在聚合物干粉混配过程中会引入大量的氧气,氧和硫化物同时存在产生高活性的氧自由基,引发碳链裂解反应,造成聚合物分子主链断裂[7-9],而高温进一步加剧聚合物的黏度波动[10-11],大大影响化学驱的注入质量。

因此,本文选择在双河油田V 下层系85 ℃油藏条件下开展聚合物耐氧和硫化物性能的应用评价,方案设计优选新型聚合物产品,采用聚合物/表面活性剂/碱三元复合驱油技术,提高聚合物黏度抗水质波动能力,保障矿场应用效果。试验区地质储量4.945×106t、油藏温度84.3 ℃,截至2020年10月开展三元复合驱前期,综合含水97.3%、采出程度42.0%。

1 实验部分

1.1 材料与仪器

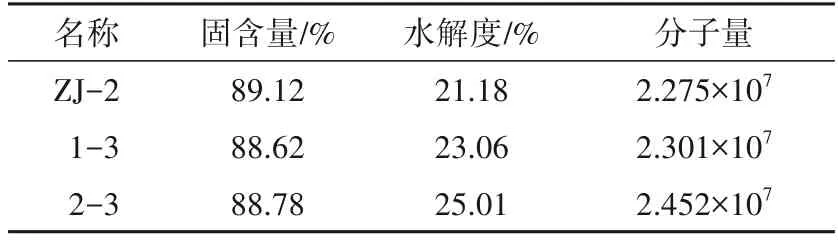

普通聚合物ZJ-2、添加抗硫单体聚合物1-3和2-3,工业品,河南油田与河南正佳公司联合生产,其基本参数见表1。其中,ZJ-2 为部分水解聚丙烯酰胺,1-3、2-3 为分子链上引入不同类型抗硫单体的部分水解聚丙烯酰胺。双河油田Ⅴ下层系回注水,NaHCO3水型,pH 为9.2,矿化度为8 742 mg/L,Ca2+、Mg2+含量为36 mg/L;岩心为均质人造长岩心(30 cm×2.5 cm×2.5 cm),采用不同粒径石英砂按照一定比例混合并搅拌均匀,放入岩心制备装置中高压压实、胶结而成。海豚牌氧、硫比色分析检测管,型号分别为DO-HX-1.0、S-HX-10,北京华兴化学试剂厂;DV-Ⅲ型黏度计,美国Brookfield 公司;长岩心流动实验装置,海安县石油科研仪器有限公司。

表1 3种聚合物的基本理化参数

1.2 实验方法

1)聚合物溶液配制。区块回注水充分曝氧陈化处理后,检测不含硫化物。室温、曝氧配制4 500 mg/L 聚合物母液,将聚合物母液在负压条件下抽空一定时间,采用测氧管测得溶液中氧含量达到设计值后,加入新鲜含硫回注水(采用测硫管测得硫化物含量)稀释至目标浓度,搅拌均匀。

2)黏度的测定。在30 ℃、7.34 s-1下测量聚合物溶液的黏度。

3)氧含量的测定。依据T/CQEEMA2-2021《水质溶解氧的测定 化学荧光法》,采用测氧比色分析管可以测出0 ~1 mg/L 范围的含氧量[12]。折断测氧管尖头部分,将其插入待测溶液中,待测液自动进入管内,堵住断口振荡摇匀,按照测氧管使用说明和标准版对照,确定氧含量。

4)硫化物的测定。依据GB/16489-1996《水质硫化物的测定 亚甲基蓝分光光度法》配制显色剂,取一定量显色剂与待测溶液中硫化物充分作用,折断测试管尖头部分,将硫比色分析管插入待测溶液中,待测液自动进入管内,堵住断口振荡摇匀,按照测硫管使用说明和标准版对照,确定硫化物含量[13]。

5)聚合物长期稳定性。将配制溶液在负压下转入安瓿瓶中,火烧封口,置于85 ℃恒温箱中老化,间隔一定时间取出安瓿瓶测定溶液黏度。

6)岩心模拟驱油实验。岩心抽真空饱和水后饱和原油;水驱至岩心出口端含水98%;注入0.6 PV驱油体系,后水驱至含水98%。

2 结果与讨论

2.1 氧含量对聚合物黏度的影响

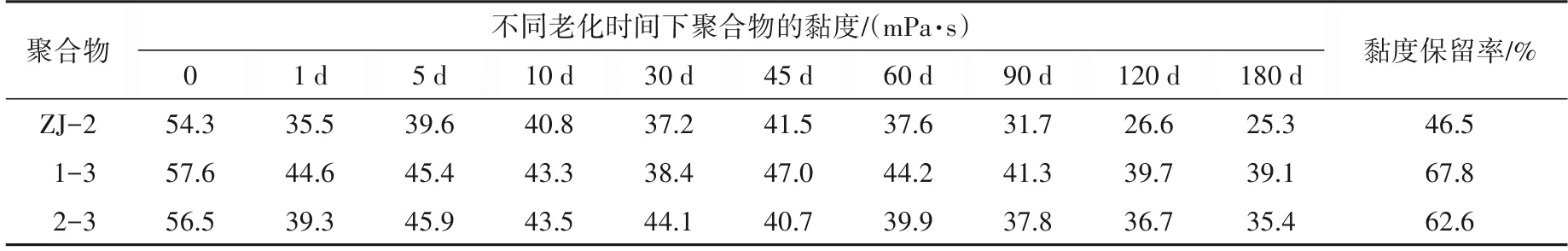

用陈化水配制1 500 mg/L ZJ-2、1-3、2-3 聚合物溶液,控制氧含量为0.5 mg/L,85 ℃恒温老化,测量聚合物溶液的黏度变化,结果见表2。由表2 可知:高温条件下,聚合物与溶解氧间的自由基降解反应强烈,溶液黏度快速下降。在较高的氧含量下,不同聚合物抗热氧降解的能力存在差异:ZJ-2 溶液在老化1 d 后,黏度由54.3 mPa·s下降至35.5 mPa·s,黏度保留率为65%,老化180 d,黏度保留率为46.5%;1-3、2-3 聚合物的抗热氧降解能力更强,溶液老化黏度缓慢下降,老化180 d 后的黏度保留率分别为67.8%、62.6%。

表2 高氧条件下聚合物溶液的热稳定性

2.2 硫化物含量对聚合物黏度的影响

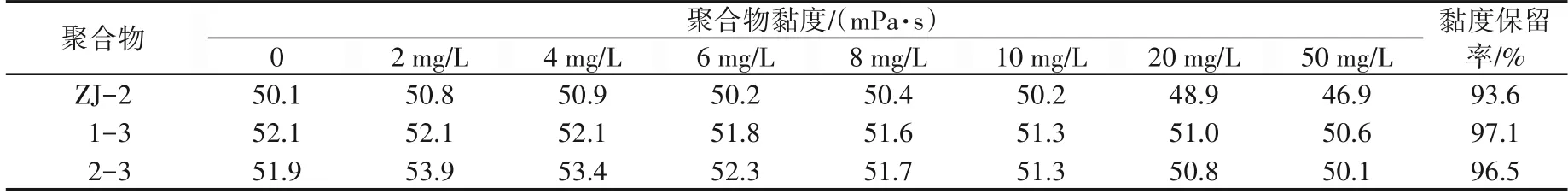

用陈化水配制1 500 mg/L ZJ-2、1-3、2-3聚合物溶液,在无氧条件下,通过添加Na2S模拟配制水中S2-,测量S2-浓度对聚合物黏度的影响,结果见表3。由表3可知:在无氧状态下,S2-对驱油体系黏度影响较小,当S2-质量浓度增加到50 mg/L时,3种聚合物溶液的黏度保留率均在90%以上,表明硫化物对聚合物黏度的影响不是单一S2-的作用。

表3 无氧条件下S2-浓度对聚合物黏度的影响

2.3 硫和氧共存对聚合物黏度的影响

双河油田Ⅴ下层系区块回注水中的硫化物含量可以达到5 ~30 mg/L,且波动较大[14-15]。因此,采用现场配液用含硫水,模拟现场配液方式,分别考察了硫化物和氧共存对聚合物母液、井口注入液及长期老化黏度的影响,从而为高温油藏聚合物优选提供依据。

2.3.1 硫和氧共存对聚合物母液黏度的影响

根据现场配液方式,取脱硫处理后的低含硫水(硫化物含量为2 mg/L)在室温下曝氧配制4 500 mg/L 的聚合物母液,持续放置2~48 h 后检测黏度,评估硫和氧共存条件下聚合物母液的黏度变化,同时采用陈化水配制相同浓度聚合物母液作对比,结果见表4。由表4可知:采用陈化水配制的3 种聚合物母液黏度值相当,但是采用含硫水配制的聚合物母液黏度差异明显。配制初期,聚合物ZJ-2 母液黏度由2 560 mPa·s 下降至1 493 mPa·s,黏度损失41.7%,1-3、2-3 的黏度损失分别为18.2%、19.4%。放置2 h 后,3 种聚合物的黏度较初始值略有下降,ZJ-2、1-3、2-3 黏度损失分别为3.5%、2.3%、2.6%;继续放置到48 h,黏度损失分别为14.3%、6.9%、7.3%。结果表明,硫和氧共存体系对聚合物母液的降黏作用主要集中在溶液配制阶段,随放置时间的延长相对稳定。

表4 不同放置时间对聚合物母液黏度的影响

2.3.2 硫和氧共存对井口聚合物黏度的影响

采用陈化水配制1 500 mg/L 聚合物溶液做对比实验,ZJ-2、1-3 和2-3 黏度相当,分别为54.3、57.6 和56.5 mPa·s。根据现场配液方式,取脱硫处理后的低含硫水(硫化物含量为2 mg/L)配制4 500 mg/L 的聚合物母液,在不同氧含量条件下用未经处理的高含硫回注水稀释到1 500 mg/L,检测井口聚合物黏度,结果见表5。

表5 不同硫、氧含量下井口聚合物溶液黏度

由表5可知:氧含量在0.1 mg/L较低质量浓度下,当稀释水硫含量从0 增加到10 mg/L 时,普通聚合物ZJ-2 黏度由陈化水配制的54.3 mPa·s 下降至41.5 mPa·s,黏度损失23.6%,1-3、2-3 黏度损失分别为6.8%、15.4%;当稀释水中的硫质量浓度由10 mg/L 增加到30 mg/L 时,聚合物黏度下降缓慢,损失均在10%以内,表明硫和氧共存体系对聚合物井口溶液的降黏作用同样集中在溶液混配阶段,低氧含量下,氧快速消耗,硫含量大幅度增加对聚合物黏度影响较小。聚合物在低氧条件下混配,抗硫化物的黏度损失率由高到低依次为ZJ-2、2-3 、1-3。

氧含量在0.5 mg/L 较高浓度下,聚合物黏度对硫化物含量变化更加敏感。当稀释水硫含量从0 增加到15 mg/L 时,ZJ-2、1-3 和2-3 黏度损失分别为54.8%、26.0%和39.6%;当稀释水中的硫含量由15 mg/L 增加到18 mg/L 时,ZJ-2的黏度由24.5 mPa·s 下降至13.9 mPa·s,黏度进一步损失43.3%,1-3、2-3 黏度损失分别为4.9%、15.5%,表明较高氧含量下,氧消耗速度慢,硫含量少量增加就能明显降低聚合物黏度。聚合物在较高氧条件下混配,抗硫化物的黏度损失率由高到低依次为ZJ-2 、2-3、1-3。

综上表明,在硫和氧共存体系下,氧含量的控制对聚合物溶液黏度起主要作用,氧含量越高,聚合物黏度对硫含量变化越敏感。通过在聚合物分子链上引入抗硫单体可以有效地减少聚合物的黏度损失,聚合物1-3的黏度损失率小于聚合物2-3。

2.3.3 硫和氧共存对聚合物长期稳定性的影响

将母液含氧0.5 mg/L,稀释水含硫15 mg/L、18 mg/L 条件下配制的1 500 mg/L ZJ-2、1-3、2-3聚合物溶液85 ℃恒温老化,检测聚合物黏度随老化时间的变化,结果见图1。

图1 硫化物、氧共存条件下聚合物黏度随老化时间变化曲线

由图1(a)可知:在氧含量0.5 mg/L、硫含量15 mg/L条件下,随着老化时间的增加,ZJ-2、1-3、2-3 聚合物溶液的黏度均呈下降趋势,60 d 老化黏度损失分别为43.6%、23.4%、28.1%。由图1(b)可知:在氧含量保持不变、硫含量增加到18 mg/L 时,3 种聚合物溶液的黏度依然呈下降趋势,且下降更为明显,60 d 老化黏度损失分别为46.7%、27.2%、33.3%。

通过图1(a)、(b)对比表明,聚合物溶液老化初期,硫和氧共存的降黏作用与水解增黏作用同时发生,溶液黏度呈波动下降,硫含量越低,黏度下降速度越缓。随着氧自由基消耗殆尽,由于水解作用的持续影响,聚合物黏度下降趋于平稳,聚合物1-3的老化黏度损失率小于聚合物2-3。

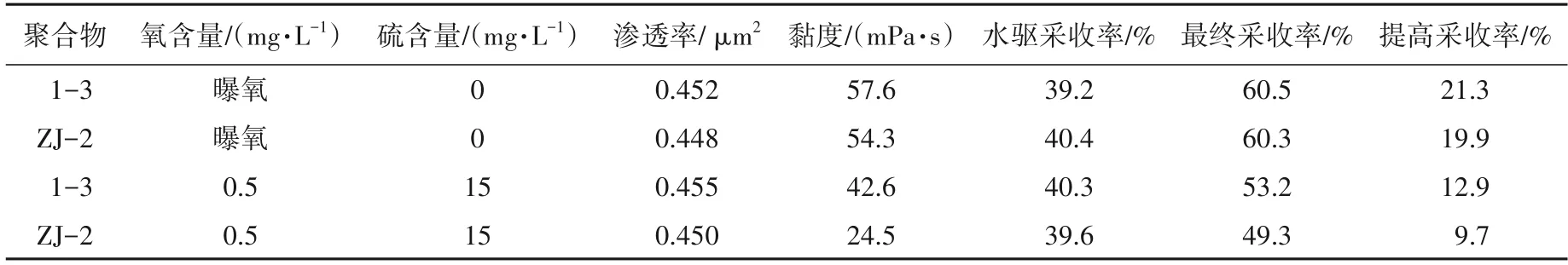

2.4 实验室驱油实验

选择耐氧和硫化物降黏能力较强的聚合物1-3,对比ZJ-2,控制聚合物母液氧含量0.5 mg/L,稀释水硫含量0、15 mg/L条件下配制1 500 mg/L溶液,形成不同黏度的聚合物溶液,考察其驱油性能,结果见表6。由表6可知:聚合物溶液在水驱后提高采收率的幅度随着黏度的下降而降低。黏度接近时,两种聚合物的驱油性能接近,1-3较ZJ-2水驱后提高采收率幅度高1.4%。随着驱油体系中硫化物、氧含量的变化,引入抗硫单体的聚合物分子链更加稳定,在相同水质条件下具备更高的表观黏度,从而在驱油性能上更加优异。在聚合物母液含氧0.5 mg/L、稀释水含硫15 mg/L 配液条件下,1-3较ZJ-2水驱后提高采收率幅度高3.2%。

表6 不同硫、氧含量下聚合物溶液岩心驱油效果对比

综合黏度和驱油效果评价,推荐在双河油田V下层系应用1-3型聚合物。

2.5 矿场应用试验

双河油田Ⅴ下层系于2020 年11 月开始进行三元复合驱现场应用,矿场抗硫聚合物1-3 在相同配制浓度下,母液黏度由普通聚合物ZJ-2的1 800 mPa·s提升到2 800 mPa·s,井口聚合物黏度由29 mPa·s 提升到55 mPa·s,分别增加56%、89%,增黏性较好,抗水质中硫化物、氧含量波动效果较稳定。到2023 年2 月累计注入0.22 PV,油井见效率为62.5%,日产油由22.4 t 增至68.4 t,综合含水由98.1%降至96.6%,取得初步增油降水效果。

3 结论

1)双河油田矿场聚合物配液过程存在氧分子和硫化物共存环境,85 ℃高温油藏条件下,溶解氧是聚合物降解和长期热稳定性能差的主要因素,氧含量越高,聚合物黏度对硫含量增加越敏感,黏度损失越大。

2)根据现场配液方式,聚合物在硫化物和氧共存体系下的降黏作用主要集中在配液阶段。ZJ-2、1-3、2-3 聚合物母液采用含硫2 mg/L 回注水曝氧配制,初期黏度损失在18.2%~41.7%,曝氧放置48 h,黏度进一步损失7.3%~14.3%,黏度随放置时间的延长相对稳定。聚合物母液含氧0.5 mg/L,稀释水含硫从15 mg/L 增加到18 mg/L,ZJ-2 聚合物的黏度损失由23.6%增加到54.8%,在85 ℃老化60 d,黏度损失由43.6% 增加到46.7%,老化黏度受硫含量变化影响相对较小。

3)随着配液过程中硫化物、氧含量的变化,聚合物溶液黏度改变,水驱后提高采收率的幅度随着黏度的下降而降低。

4)通过在聚合物分子链上引入抗硫单体可以有效减少聚合物在硫化物和氧共存体系下的黏度损失,具备更好的驱油性能。优选聚合物1-3在矿场应用,抗水质中硫化物、氧含量波动效果较稳定,取得了较高的配液黏度和初步增油降水效果。