生物基表面活性剂烷基糖苷及其衍生物的合成与性能

魏振,刘炜康,万龙飞

(1.赞宇科技集团股份有限公司,浙江 杭州 310012;2.上海绿色工业和产业发展促进会,上海200041)

表面活性剂具有特殊的界面性能及综合特性,广泛应用于各种领域。数据显示,表面活性剂在家庭及商业清洁领域的消耗占比为49%,在工业清洁领域占比为5%,在化妆品及药物合成领域占比为11%,在纺织及纤维化工领域占比分别为10%和8%,剩余的17%主要应用于皮革生产、造纸、染料、塑料助剂、石油开采及农药、杀虫剂等领域[1]。伴随着当今世界局势的变化而引起石油价格的大幅波动以及人类对环境保护意识的逐渐加强,烷基糖苷(alkyl polyglucosides,APGs)逐渐获得研究者的广泛研究。

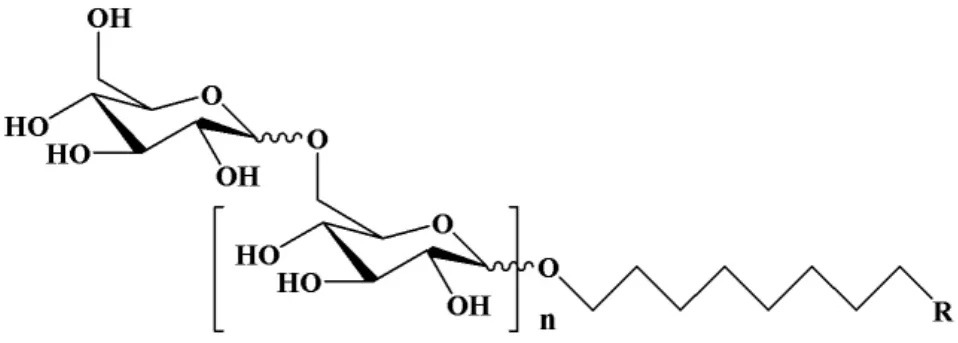

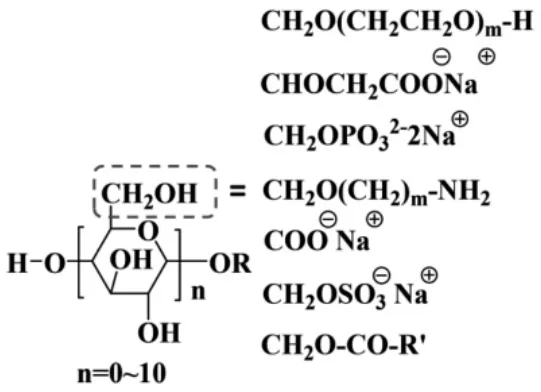

烷基糖苷属于非离子型表面活性剂,同时包含亲水性的糖类结构及疏水性的烷基脂肪链,其特殊的化学结构类似于糖酯及其他生物表面活性剂但却具有优异的表面性能,分子结构见图1。APGs的平均聚合度在1.1~2之间,属于低聚物范畴。作为一种特殊的绿色表面活性剂,APGs合成原料分别为糖类和脂肪醇,其中来源最为广泛的糖包括淀粉、蔗糖、葡萄糖及山梨醇。由于这些糖类大多作为食品生产原料,因此烷基糖苷具有较好的毒理学安全性和生物降解性,被广泛应用于制药、洗涤剂、食品、化妆品行业,且在生理学、皮肤病学和生物学上均符合使用要求。此外,APGs在催化、吸附、纳米科技、分离分析、食品加工、生物技术、环境修复和提高油类采收率等领域具有广泛的应用前景[2]。

图1 APGs分子结构

糖类和脂肪醇合成APGs的转化过程中,其化学合成转化率受糖类结构的多样性、在剧烈化学反应条件下的降解性以及在有机溶剂中的低溶解性影响较大,其反应本质为:在酸催化条件下脂肪醇与糖类脱水生成APGs。

1893年,APGs首次在实验室中合成,主要以疏水性C6-8烷基醇为主,这种低碳链产品色泽较差,因此应用受限,只能作为工业清洗剂使用。

1980年左右,长碳链的C12-14APGs开始合成并应用于化妆品和洗护产品等领域。出于生产经济性考虑,直到最近数十年APGs才开始进行工业化规模生产,其中一个因素就是APGs不是简单的一种物质,而是多种结构复杂的混合物。葡萄糖除了和脂肪醇反应生成烷基单糖苷外,游离的单糖会继续和这些糖苷反应,因此工业生产得到的烷基糖苷是大量同系物和异构体(α、β)的混合物[3]。

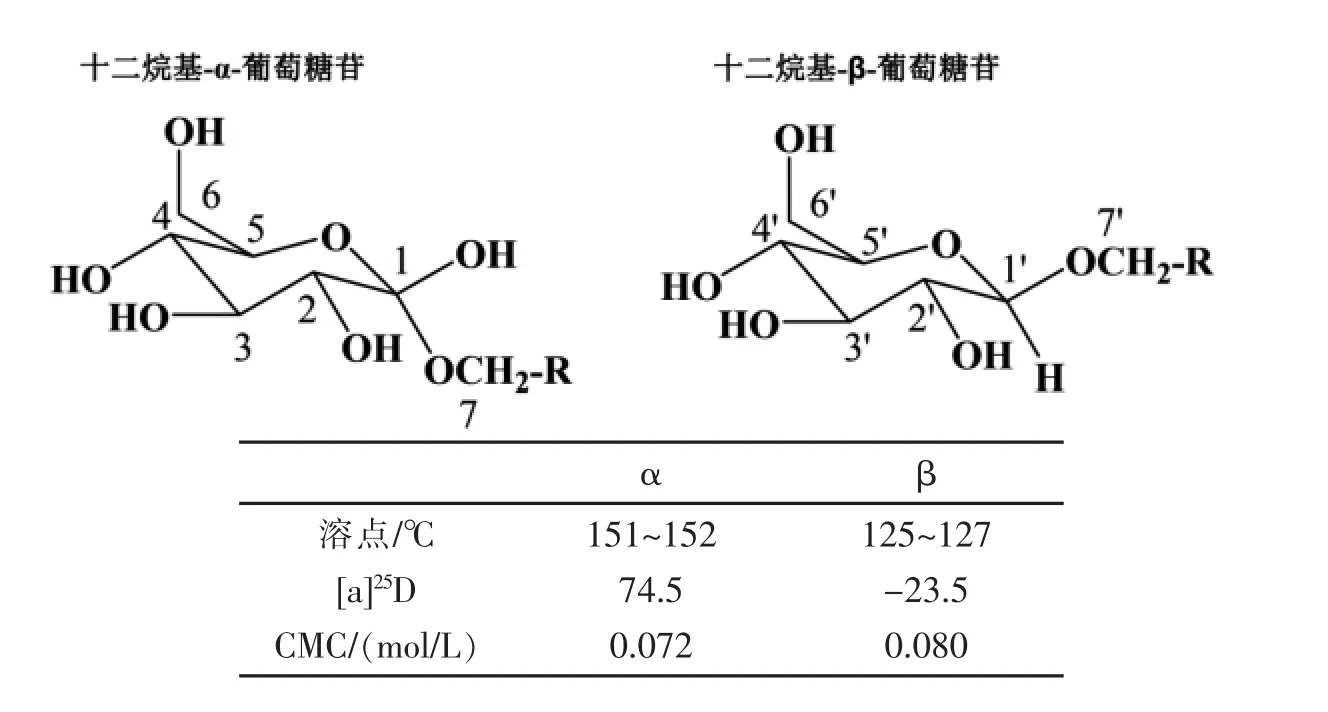

图2为一种十二烷基葡萄糖单苷的两种异构体(α/β)的理化性质对比,其中碳链呈现吡喃糖苷或呋喃糖苷,主要取决于使用的单糖种类(吡喃糖苷在热力学上通常比呋喃糖苷更稳定[4],是平衡混合物中得到的主要产物。尽管一些糖类如d-半乳糖或d-果糖倾向于形成更多的呋喃糖苷),而通过1,4-聚合以及1,6-聚合形成的低聚糖苷会使产生的异构体种类快速增加,一个烷基麦芽糖四苷可以形成1216种同分异构体(图3)。特殊情况下,在酸性催化条件下葡萄糖可以聚合形成非烷基化甚至不具有表面活性的低聚物。

图2 十二烷基葡萄糖苷α-、β-理化性能对比

图3 烷基糖苷的结构定义

1 APGs的合成

烷基糖苷(APGs)的主要生产原料为多功能糖类和亲核试剂(如醇、碳水化合物、蛋白质等)。自从德国化学家Emil Fischer首次在实验室合成APGs后,已经发现了较多的合成方法,但其中多数涉及化学法对官能团的保护,因此在工业生产领域应用较少。

目前,实验室常用的合成方法有Koenigs-Knorr法、路易斯酸法、Schmidt法、催化烷基化法和酶催化法[5]。理论上,酶及微生物合成法可以省去复杂的合成步骤及对官能团的保护,且选择性合成糖苷键,但是在工业生产中的应用还未得到广泛研究,因此目前的应用仅限于实验室合成。Fischer合成法由于对产品聚合度在较宽范围内精确可控,且生产成本最为经济、生产过程无污染,因此在工业生产上得到广泛使用。随着合成工艺的不断发展,使用长链脂肪醇(C12/14醇)合成APGs,产品品质及生产经济性得到不断提高,因此C12/14醇在APGs生产过程中被广泛使用。然而,随着使用脂肪醇的碳链不断增长,APGs(C16/18)水溶性较差,通常只作为乳化剂在化妆品中使用。

1.1 合成APGs的主要原料

APGs的亲水基团主要来自糖苷链,疏水基团主要来自天然/合成/回收/混合脂肪醇,其中单糖或多元糖均可作为原料使用,通常使用的多糖作物有玉米、小麦、马铃薯。

脂肪醇的来源也可以分为天然脂肪醇或石油提炼合成。APGs中烷基碳链长度取决于使用醇类原料种类,如C12/14醇主要来源于椰油或棕榈仁油,C16/18醇主要来源于植物菜籽油。

1.2 APGs的主要合成方法

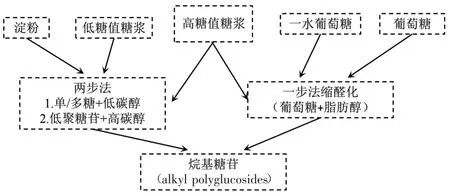

Fischer提出了2种APGs主要合成方法,分别为直接合成法及选择合成法(转缩法),这2种合成方法均可以用于间歇和连续化生产。

1.2.1 直接合成法

直接合成法以糖类分散在过量脂肪醇中(原料脂肪醇与糖投料摩尔比在2:1~6:1),在酸性催化条件下(100℃~120℃)发生聚合反应得到APGs[6]。由于反应过程中有水产生,为了使缩醛化反应过程中副反应最小化及反应平衡向目标产物转移,通常要求糖类原料干燥无水且均匀分散在脂肪醇溶液中(在一种改性的直接合成法中,高降解性的葡萄糖浆同样可以使用),同时真空脱除产生的水及过量脂肪醇,基于生产设备经济性考虑,直接合成法在工业生产中易于实现。

1.2.2 选择合成法

选择合成法(两步法)的合成步骤见图4。

图4 APGs工业规模生产所用糖类原料及合成方法

这种转缩化过程主要应用于低聚糖(淀粉和低糖值糖浆),在催化剂作用下,糖类和低碳醇(如丁醇、丙二醇)发生聚合反应形成低聚糖苷,随后以高碳链脂肪醇处理前步反应得到的低聚糖苷中间体,使其解聚后与高碳链醇发生转移作用得到最终目标产物,低聚糖苷中间体解聚反应对温度的要求较高,需要在140℃以上;由于使用了低级醇,最终产物是葡萄糖苷和低级醇的混合物(如果糖类和脂肪醇的摩尔比为1:1,最终产物中的低聚物分布与直接合成法相同),残留的低级醇会使反应体系压力升高,因此对反应设备要求较高,进而造成生产成本的提高,在相同的生产条件下,选择合成法的生产成本高于直接合成法[7]。

1.2.3 APGs合成及处理方法

在糖苷化反应过程中,通过提高反应物脂肪醇和糖类的投料摩尔比,可以使反应向热力学有利的方向进行,并且使产物中多聚糖的含量保持在较低水平,但会导致生产流程较长(增加脂肪醇回收利用工段),提高生产成本。当使用的糖类原料不同时,得到的产物也有所不同。研究显示,当原料糖中伯醇官能团含量较少时,副反应生成聚糖的比例就会显著降低。以D-木糖为例,其在溶液中主要以吡喃糖形式存在,在糖苷化反应中生成的烷基聚糖苷的聚合度低于以己糖形式合成得到的烷基糖苷的聚合度。果糖对酸性条件较为敏感,以呋喃糖形式存在极易发生环脱水生成5-羟甲基糠醛;在极端条件下,容易产生不饱和焦油状产物,这种深色产物与烷基糖苷产物混合后使产品色泽变深,在传统过滤、漂色技术下仍然无法完全去除。

在一步法(Fischer合成法)中,需要利用多余的糖苷配体诱导反应朝着热力学正向进行,同时需要精准控制反应温度以避免糖类的分解。在所有糖类原料中,戊糖在糖苷化反应中更易于控制,因为反应过程中的副反应发生比例更少。一般情况下,葡萄糖APGs反应温度需要控制在120℃以上,而利用C5糖可以将反应温度控制在80℃以下,可以减少原料糖和最终产物的降解;同时温和的反应温度也能减少脂肪醇间的自醚化反应,使实际生产在降低成本的同时也能确保产品的品质。催化剂在APGs合成中的主要作用表现为促进糖苷键的形成,具有催化活性的物质主要有生物酶和酸类化合物,目前已报道的酸性催化剂包括 H2SO4、HCl、H3PO4、BF3、磺酸或其盐类物质如磺酸型树脂、烷基硫酸盐、烷基苯磺酸盐、烷基磺酸盐和磺基琥珀酸等[3]。在合成反应后期,所有的酸性催化剂都需要被完全中和,避免影响产品的使用。合成反应的速率会受到催化剂酸值和浓度的影响,生成葡萄糖多聚物的副反应同样会受到催化作用的影响,且极易发生在极性相中(微量的水)。为了避免这种副反应发生,可以选择疏水性酸催化剂(如烷基苯磺酸)。

在APGs的合成过程中,影响产品品质最大的副反应是生成多聚糖。由于副产物的出现会导致产品以混合物形式存在,即使是较少比例的多聚糖也会导致产物黏度的急剧增大,因此APGs产物的分离过程中,未反应的脂肪醇与烷基糖苷的分离回收再利用比较困难,并且会导致产品的损失。

酸性催化剂的使用还会导致产物最终组成不同。用H2SO4作酸性催化剂且原料脂肪醇/糖摩尔比在1~2时,产物中的多聚糖含量为20%左右;用对甲苯磺酸作催化剂,这一比例会降低至11%;用碱性烷基磺酸盐或者芳基磺酸作催化剂,产物中的多聚糖比例降低至9.2%;用烷基苯磺酸作为酸性催化剂,且原料脂肪醇/糖的摩尔比控制在1~5时,可以将产物中的多聚糖比例降低至2.2%;用由弱碱和强有机酸组成的二元偶联催化剂,控制原料脂肪醇/糖的摩尔比为1~5,多聚糖的比例最低可降至0.7%[8]。

除了反应物投料摩尔比和反应停留时间外,催化剂浓度以及反应温度同样影响最终产物成分与含量[9],更高的催化剂浓度和反应温度会使反应转化所需的停留时间缩短,但产物中低聚物组分含量和聚合度较高,且产物色泽较深。与此形成对比的是,更低的催化剂浓度和反应温度会使反应速率降低,需要提高物料在反应釜中的停留时间,产物的平均聚合度较低,色泽较浅。

糖苷化反应完成后,需要将投料过程中过量的脂肪醇去除。过量脂肪醇的去除必须尽可能彻底,并且去除方式不能对烷基糖苷产品品质造成影响,因此蒸馏成为最常用且有效方法[10]。脂肪醇蒸馏前必须将其中酸性催化剂完全中和,避免蒸馏过程中酸性催化剂对产品品质造成影响;中和完成后,APGs产品进入多级蒸馏环节,在蒸馏过程中随着脂肪醇含量的降低,产物黏度会急剧增长,从而导致流动性变差,进而导致热量交换不均匀,且高温停留时间过长会导致产物部分解聚和色泽加深,因此通常采用多级蒸馏。具有高换热效率和较短停留时间的薄膜蒸发器和短程蒸发器更受青睐。多级蒸馏包括低沸点组分的去除(包括中和过程中产生的水分),在中等温度及对应的低真空条件下即可完成;随后开始逐渐升高温度和提高真空度,绝大部分脂肪醇会在低压条件下快速脱除,脱除脂肪醇后的APGs呈现熔融状态且温度超过130℃,在此条件下APGs产品质量会持续流失[11],因此在脱醇结束后需要快速将APGs与工艺水混合以降低温度。

虽然脱醇后的产品颜色相对较浅,但是按照产品规格要求,必须经过漂色工艺以进一步改善产品色泽和其他品质。漂色过程需要控制漂色剂的最小用量,同时能使产品色泽满足要求,并且经过长时间的储存后产品品质稳定且色泽和气味不会发生恶化。

目前APGs的漂色步骤主要分为氧化法和还原法。氧化法通过添加氧化剂去除产品中的含色素成分,常用的氧化剂如过氧化氢,在Mg或MgO存在下,利用30%液碱调节pH在8.7~9.3之间,以避免过氧化氢的快速分解,常温条件下搅拌30 min进行漂色处理[12]。但APGs产品中残留的过氧化氢在长时间储存下会持续分解,从而导致产品色泽和气味的恶化,通过加入定量的硼氢化钠并在室温下搅拌30 min,利用5%的对甲苯磺酸溶液调节pH=5,继续搅拌30 min后利用3%液碱调节pH=7,得到的产物中残留过氧化氢浓度近似为0。

还原法处理主要在合成反应完成、酸性催化剂被中和后,加入硼氢化钠于70℃下搅拌1 h;冷却至室温后,产物用对甲苯磺酸调pH至中性。还原法主要在脱醇前对粗产物进行预处理,处理后的产物中残留糖含量基本为零。

此外,Obiols等[13]还报道了1种H2O2/TAED/NaHCO3活化过氧化物漂色体系。在碱性条件下,添加四乙酰乙二胺,与过氧化氢作用产生氧化性能更强的过氧乙酸,同时在MgO存在下稳定过氧化氢的分解速率,碳酸氢钠主要起缓冲剂作用,该活化过氧化物体系对APGs的漂色效果比单一氧化剂体系色泽更浅、透光性更好。

综上所述,一步法合成APGs,既避免了糖苷中间体的产生,也更加适合工业化生产。在实际生产过程中,糖苷化反应通常是间歇进行的,而脱醇和漂色步骤通常是连续进行。一步法合成工艺的主要缺点是原料糖值和含水量要求较高,因此一般只能使用无水葡萄糖或一水合葡萄糖粉末,提高了生产成本;此外,一步法较难获得低聚合度产品,理论上生产过程中可以投加过量的脂肪醇获得低聚物产品,但过量的脂肪醇会使脱醇步骤时间延长,造成生产效率降低,对经济效益产生不利影响[14]。

2 APGs衍生物及对应的改性反应

APGs低聚糖组分中的多元醇结构,可以通过特定方式进行功能化修饰,进而改善烷基糖苷的各项性质。不同的修饰反应可以得到各种各样的非离子型或离子型表面活性剂,见图5。由于羟基反应性差别较小,因此可修饰的选择性较低,一般伯醇的反应活性会优于其他位置的醇羟基[15]。

图5 APGs的几种衍生物

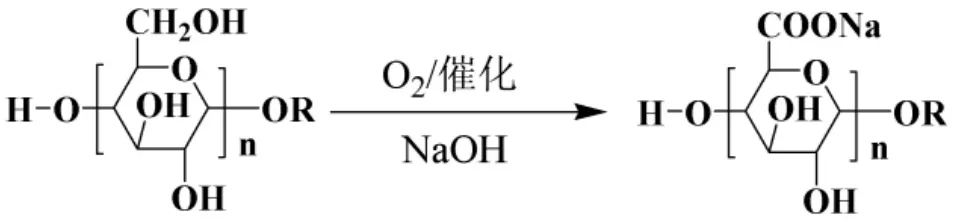

2.1 催化氧化反应

受羟基活性影响,APGs可以在一定条件下将醇羟基氧化。如Scheme 1所示,在金属铂催化下,烷基葡萄糖苷可以与氧气(或空气)直接反应,由于反应需要在碱性条件下(pH维持在9)进行,因此最终得到产物为烷基葡萄糖醛酸钠,反应整体转化率受氢氧化钠投料量影响较大。表面上看,该氧化反应过程的整体条件较为温和、易实现,在50℃下即可发生反应,且氧化剂的使用不会导致产物中出现中间物残留(如无机盐等),但仍然存在较多限制条件阻碍了大规模生产及应用。由于使用了贵金属催化剂,该催化反应的时空收率较低,催化剂只对APGs的稀溶液(5%~20%)具有催化效果。当APGs浓度升高时,反应转化率不能通过升高温度、延长反应时间、提高催化剂浓度等手段实现[16],由于泡沫问题的存在,通过浓缩稀溶液提高产物浓度的手段也难以实现。烷基葡萄糖醛酸的表面活性良好,保留了APGs的优异性能,但与APGs相比,烷基葡萄糖醛酸没有明显的性能优势,因此催化氧化反应的工业生产费用就不具有投资价值。

Scheme 1 APGs的催化氧化反应

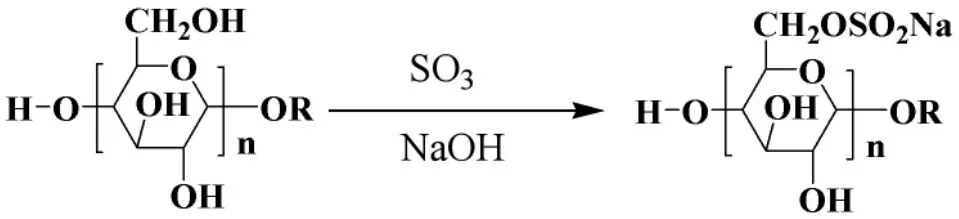

2.2 烷基糖苷的磺化反应

与催化氧化反应相比,APGs的磺化反应不具有选择性,几乎所有可用的羟基都可能发生反应。磺化反应通常在降膜式反应管内进行,利用APGs液体与SO3/N2混合气体进行磺化反应(Scheme 2),由于反应温度超过120℃,因此必须使用溶剂保护避免硫酸盐的分解,但同时又要保证不含水分,避免产物水解生成硫酸。

Scheme 2 APGs的磺化反应

考虑到上述的限制条件,只有少数方法可以实现。一种是将APGs与惰性溶剂一同引入反应器,在反应结束后将惰性溶剂去除,要求溶剂具有一定的极性,与SO3气体不反应,相对具有一定的挥发性,便于最终去除。考虑到这些限制条件,只有部分卤代烃符合,但卤素是强毒性基,卤代烃一般比母体烃类毒性更大,不符合使用要求。另一种方法是将APGs与20%~30%的脂肪醇混合后进行磺化反应,但最终产物是少量的APGs硫酸盐和大量的脂肪醇硫酸盐,这与纯脂肪醇硫酸盐在性能上相比不具有优势[17]。

APGs磺化反应另一个应用阻碍是反应的不可控性及产物较易分解,最明显的是糖和硫酸接触瞬间就会快速脱水碳化,因此必须严格控制磺化剂与APGs的接触时间,且将反应产物快速中和。使用较低活性的磺化剂如SO3和胺类的复配体,可以实现实验室规模的制备,但无法用于大规模生产,因为胺类的去除和回收利用会导致工艺设计十分复杂。APGs硫酸盐具有较好的生物降解性,特别是对于纺织物的洗涤性能突出,但生产规模的局限性导致人们对其研究兴趣较低。

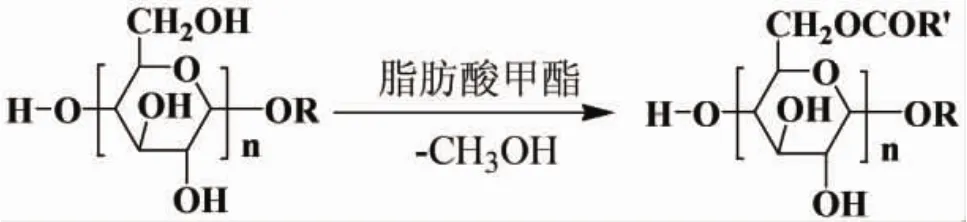

2.3 APG-脂肪酸甲酯的合成

通过在碱性条件下催化脂肪酸甲酯与固体APGs进行酯交换反应(Scheme 3),得到的产物经过蒸馏去除甲醇和其他易挥发物质,使APG-脂肪酸甲酯类产物中几乎不含有甲醇和水分。APG发生酯交换反应的选择性较低,同时原料APGs的成分复杂,导致最终产物同样是混合物体系,所得产物的亲水性可以通过调节反应物APGs和脂肪酸酯的摩尔比在较宽的范围内调节,同样可以减少产物中脂肪酸的残留量;通过优化投料比例和脂肪酸酯的碳链分布[18],可以得到具有优异乳化性能的APG-脂肪酸酯。由于所用原料为天然可再生,因此产物具有较好的毒理学性能和皮肤相容性,尤其适合在化妆品中使用。

Scheme 3 APGs的酯交换反应

综上所述,与其他乳化剂相比,APG-脂肪酸甲酯的合成不含环氧乙烷,且产品的水油乳霜配方具有较好的稠度和愉悦的皮肤触感。即使不添加共乳化剂,也可以在许多产品配方中长期稳定储存。在所有讨论的APG衍生物中,最具有应用前景的是APGs-脂肪酸酯类,这类物质具有作为未来广泛使用的化妆品乳化剂的潜力。

3 总结

生物基表面活性剂烷基糖苷的生产与应用具有重要的意义。本文综述了天然原料单糖和多糖作为APGs生产原料的应用,及各自生产工艺特点、相关衍生物的合成方法及性能改善等。工业化生产过程中采用间歇合成法或连续化合成法。不同的合成工艺中,温度、压力、反应物投料比等工艺参数对最终得到的产品品质具有较大的影响;反应后的产物需要在高温、高真空条件下脱除过量的脂肪醇,回收后重复使用;脱醇后的产品与工艺水混合后需要经过降温、漂色等调整工艺以作为不同用途的产品使用。基于低聚糖碳环上羟基的选择性,APGs具有较多的改性方法,对可能的改性方法及产品性能进行筛选后,烷基糖苷-脂肪酸甲酯类衍生物具有优异的表面活性及适合化妆品使用的商业价值。