高压旋喷灌浆加固超深富水砂层试验研究

赵廷华,申 鲁,买巨喆,李雪艳

(河南省水利勘测设计研究有限公司,河南郑州 450016)

高压旋喷灌浆是通过高压喷射流切割土体,使水泥浆液与土搅拌混合,形成水泥土加固体的施工方法。近年来,随着地下空间开发和深隧工程的实施,部分工程开始尝试采用高压旋喷灌浆加固超深地层。 目前典型工程案例包括:西霞院反调节水库电站厂房基坑采用一排高压旋喷桩作为防渗墙,最大喷射深度34 m,成墙面积2.4 万m2,高喷孔间距1 m,分三序施工,逐渐加密[1];南水北调中线穿黄工程采用双管法进行超深地层的高喷灌浆试验,4 次喷射施工后只成功喷射出一根35 m 深的旋喷桩[2];天津地铁5 号线凌宾路站采用RJP 工法在软土地层中施工防渗止水帷幕,帷幕深度29.5~42.5 m,为检验高喷工艺效果,在基坑中喷射了2 根试验桩,后期开挖至20 m 深度,检查发现成桩直径大于2 m,未对超深地层高压旋喷桩的成桩质量进行全面检测[3]。 总体而言,目前采用高压旋喷灌浆加固深度超过40 m 地层的工程案例较少,在这方面还缺乏成熟可靠的经验。

穿沁隧洞是河南省西霞院水利枢纽输水及灌区工程总干渠穿越沁河的建筑物,该工程拟采用高压旋喷灌浆对隧洞检修井洞口和底部的细砂层进行防渗加固,最大灌浆加固深度55 m。 为了确保超深砂层高喷加固体的防渗效果,本文开展高喷工艺现场试验研究,通过试验确定施工工法、桩位布置和主要工艺参数等,以期指导后续工程施工,并为同类工程提供经验。

1 工程概况

穿沁隧洞工程始于河南省焦作市武陟县北郭乡方陵村北,终于嘉应观乡南贾村南,隧洞总长2 850 m。隧洞进口渠底高程92.81 m、设计水位96.06 m,出口渠底高程88.56 m、设计水位92.06 m,总水头差4 m,设计流量51.7 m3/s[4]。 穿沁隧洞采用泥水平衡盾构法施工,盾构机自沁河西岸始发井出发,向东下穿方陵村、沁河右岸大堤、沁河主河道、沁河左岸大堤,至沁河东岸检修井接收。 检修井(施工期间作为盾构接收井)位于隧洞出口,为竖井式,顶高程95.56 m,底高程49.81 m,井深45.75 m。 检修井采用地连墙围护加满堂内衬结构,地连墙外径21.8 m,内径18.8 m,墙厚1.5 m,墙深76 m;内衬墙厚1.2~1.7 m,自上而下采用逆作法施工,内衬底板厚3 m。

根据穿沁隧洞地质勘查资料,检修井地表以下12 m为轻粉质壤土和粉质黏土地层,其下为深厚的细砂层,钻孔揭露砂层最大深度超过80 m,检修井井身下部整体位于细砂层中。 细砂层富含地下水,勘查期间测得地下水水位为82.12 m,高于检修井底板32.31 m。地下水和沁河河水水力联系密切,水量很大。 细砂层渗透系数为1×10-3~2×10-2cm/s,具中强透水性[5]。为了确保竖井开挖以及盾构出洞过程中不出现涌水、涌砂等意外情况,必须先对检修井底部及盾构接收洞口进行高压喷射灌浆加固,使之形成具有一定强度和防渗能力的连续固结体[6]。 盾构接收洞口高喷加固范围长12 m,宽17 m,深度约24~43 m;检修井底部高喷加固范围为底板以下10 m。 检修井高喷加固范围示意见图1。

图1 穿沁隧洞检修井结构及高喷加固布置

2 试验研究总体思路

本次研究主要目的是通过现场试验确定施工工法、桩位布置和主要工艺参数,保证高喷灌浆区域形成连续的块状固结体、不留缝隙,有效隔断地下水和基坑的水力联系。 高喷施工以及固结体质量应满足下列要求[7]:钻孔位置偏差≤50 mm,钻孔倾斜度≤0.5%,固结体抗压强度≥3.0 MPa,固结体渗透系数≤1×10-5cm/s,允许渗透坡降>50。

参考目前国内高喷灌浆设备、施工工艺和工程案例,选择双高压三管法和MJS 法两种工法进行现场试验。 两种工法灌浆完成后,采用钻孔取芯、注水试验[8]等方法对成桩直径,固结体的连续性、强度、渗透性进行检测。 根据检测结果,若只有一种工法满足要求,则采用该工法进行现场施工;若两种工法均满足要求,则对两种工法的成桩效果、水泥耗量、施工效率等进行综合比选,选出最优施工方案。

3 双高压三管法试验

根据高喷桩桩位布置方式的不同,现场进行两次双高压三管法试验。

3.1 直线形布桩试验

3.1.1试验方案

双高压三管法第一次试验布置在检修井外。 试桩共分4 组,每组3 根,共计12 根高喷桩。 每组3 根试桩采用直线形排列,分两序施工,第一序先喷射两侧桩,第二序喷射中间桩。 经现场测量,试验区地面高程为91.40 m,试桩桩底高程为36.81 m,最大桩深54.59 m,高喷灌浆高程范围为67.76 ~36.81 m,上部23.64 m 为空桩,下部30.95 m 为实桩。

以表 6中的标准化综合得分为响应值,采用Design-Exper8.0.6对数据进行多元回归拟合处理,获得标准化综合得分的二次多项回归方程为:

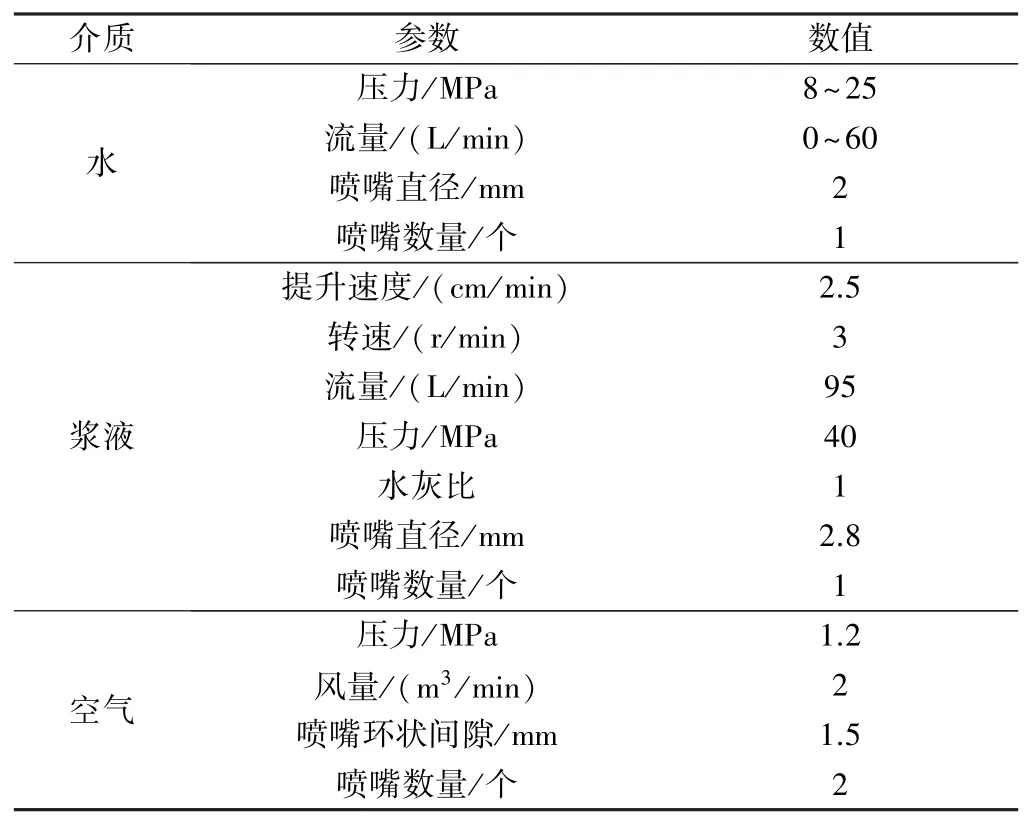

为了更好地检验双高压三管法在超深地层的成桩效果,拟定两组喷射参数、桩径和桩间距进行试验。 第一组为常规喷射参数,初拟桩径1 m,桩间距0.7 m,桩间搭接0.3 m;第二组在常规喷射参数的基础上,提高灌浆压力,减小喷嘴的提升速度和转速,增加灌浆量,初拟桩径1.5 m,桩间距0.9 m,桩间搭接0.6 m。 第一组参数用于喷射第1、2 组试桩,第二组参数用于喷射第3、4 组试桩。 试验桩位布置见图2,两组试验参数见表1。

表1 双高压三管法第一次喷射试验参数

图2 高喷试验桩位布置

3.1.2取芯检查情况

4 组试桩全部喷射完成后,首先对第3、4 组试桩开展钻孔取芯检查。 第3 组试桩取芯3 个,2 个芯位于桩中心,1 个芯距桩中心0.40 m,取芯深度32~50 m。 第4 组试桩取芯3 个,2 个芯位于桩中心,1 个芯距桩中心0.35 m,取芯深度38~56 m。 取芯发现,第3、4 组试桩仅有一个钻孔在深度45~55 m 内取得芯样,其余钻孔深度小于45 m 时可取得较完整芯样。 原因是取芯时钻孔存在偏斜,随着深度增加,钻孔偏出桩体,无法取得芯样。 结合取芯时测得的钻孔偏斜量,深度超过45 m 后,第3、4 组试桩实际成桩直径为1 m 左右,未达到预先拟定的1.5 m,且随着深度增加,高喷桩存在比较明显的缩径现象。

综上,双高压三管法第一次试验未达到预期效果,主要原因如下:一是桩位直线形布置造成取芯时钻孔偏出桩体,无法判断45 m 深度以下的成桩情况;二是随着深度增加,高喷桩存在比较明显的缩径现象,实际桩径小于理论计算值。 结合本次试验经验,现场通过调整试验方案又开展了双高压三管法第二次试验。

3.2 环形布桩试验

3.2.1试验方案

双高压三管法第二次试验布置在检修井内。 试验区为以检修井中心为圆心、半径为2.5 m 的圆形区域。本次试验共计45 根高喷桩,自外向内隔排分序施工。试验区地面高程91.40 m,试桩桩底高程36.81 m,最大桩深54.59 m,高喷灌浆深度48.31 ~36.81 m,上部43.09 m为空桩,下部11.5 m 为实桩。

为了优化施工参数,将试验区等分成4 个扇形区域,其中Ⅲ区为基准区,Ⅰ、Ⅱ、Ⅳ区在Ⅲ区基础上对桩间距、灌浆压力、提升速度和转速等参数进行微调,对比其施工效果。 试验区布置见图2,4 个区域试验参数见表2。

表2 双高压三管法第二次喷射试验参数

高喷灌浆完成后,在试验区内任意选择6 个点钻孔取芯,若均能取得连续完整芯样,则证明高喷灌浆区域形成连续的块状固结体。 对取得芯样进行抗压、抗渗试验,另外利用取芯钻孔进行注水试验,检验固结体强度、渗透性是否满足要求。

钻孔取芯率及芯样强度见表3。 6 个钻孔的取芯率最小为68.80%,最大为98.50%,平均为82.30%;芯样平均强度7.7~27.3 MPa,均大于3.0 MPa。

表3 双高压三管法钻孔取芯率及芯样强度

根据芯样室内渗透试验,Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区芯样渗透系数分别为5.7×10-6、8.0×10-6、4.8×10-6、3.5×10-6cm/s,平均值为5.5×10-6cm/s。 根据钻孔现场注水试验,Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区芯样渗透系数分别为4.68×10-6、6.84×10-6、1.71×10-6、5.26×10-6cm/s,平均值为4.62×10-6cm/s。 综合抗渗试验成果,高喷固结体渗透系数<1.00×10-5cm/s。

综上,双高压三管法第二次试验对桩位布置和高喷施工参数进行了适当调整,通过芯样抗压、抗渗、钻孔注水试验检测,地面以下45~55 m 深度的高喷加固体连续性、抗压强度、渗透系数均满足要求。

4 MJS 工法试验

MJS 工法是近年来从日本引进的一种高压喷射灌浆工艺,与传统高喷工艺相比,具有成桩直径大、桩身质量好、对周边环境影响小、泥浆污染少等优点。 目前,MJS 工法在水利工程中还未见应用,为了验证其在超深砂质地层中的适用性,在进行双高压三管法第二次试验的同时,在现场又开展了MJS 工法灌浆试验。

4.1 试验方案

MJS 工法试验布置在检修井外,安排两组试桩,每组3 根,共6 根高喷桩。 试桩采用三角形布置,初拟桩径2 m,桩间距1.5 m,桩间搭接0.5 m。 试验区地面高程91.40 m,试桩桩底高程36.81 m,最大桩深54.59 m,高喷灌浆深度48.31~36.81 m,上部43.09 m 为空桩,下部11.5 m为实桩。 MJS 试验桩位布置见图2,试验参数见表4。

表4 MJS 工法喷射试验参数

4.2 取芯检查情况

每组试桩取2 点,共4 点进行钻孔取芯,检验高喷固结体的连续性、强度和渗透性。 1 ~3 号点取芯率分别为75.00%、81.20%和94.70%,平均值为83.63%。 4号点取芯率为60.00%,由于取芯与喷射时间间隔较短,下部桩体未完全固结,取出未凝结的水泥块,因此取芯率偏低。 4 个点芯样的平均强度分别为17.1、14.3、11.5、10.1 MPa,均大于3.0 MPa。 根据芯样室内渗透试验,平均渗透系数为6.67×10-6cm/s;根据钻孔注水试验,平均渗透系数为4.82×10-6cm/s。 综合抗渗试验成果,高喷固结体渗透系数<1.00×10-5cm/s。

综上,两组MJS 工法试桩检测成果显示,地面以下45~55 m 深度范围内,MJS 工法的成桩直径可达到2 m,高喷固结体的连续性、抗压强度、渗透系数均满足要求。 相比而言,MJS 工法的单桩直径更大,桩体强度离散性更低,成桩质量更加稳定。

5 结论

1)通过双高压三管法和MJS 两种工法进行现场喷射试验、取芯检查、固结体强度和渗透性检测,验证采用这两种工法加固超深强透水砂层均是可行的。

2)喷射深度超过40 m 后,双高压三管法高喷桩缩径现象明显,成桩直径小于理论计算值。 桩径减小的主要原因是随着深度增加,地层压力加大,返浆量增加,浆液损耗增多。 根据现场试验,加固地层深度为40~60 m时,双高压三管法灌浆压力不宜小于40 MPa,提升速度和转速宜分别为5 cm/min、5 r/min,成桩直径为1 m 左右,连续防渗体的桩间距宜控制在0.6~0.8 m。

3)MJS 工法设备具有地层压力感知、强制排浆等功能,可根据地层压力适当调整喷射参数,成桩质量更加稳定。 喷射深度超过40 m 后,灌浆压力不宜小于40 MPa,提升速度和转速宜分别为2.5 cm/min、3 r/min,成桩直径可达到2 m,连续防渗体的桩间距宜控制在1.5 m。

4)以检修井高喷封底为例,对比两种工法加固超深地层的施工效率。 采用MJS 工法施工桩间距为1.5 m,在试验桩的基础上需要再喷射135 根桩,施工周期56 d;采用双高压三管法桩间距为0.7 m,需要再喷射534 根桩,施工周期为160 d。 二者相比,MSJ 工法的效率明显高于双高压三管法的。