菠萝切片热风干燥特性及动力学模型构建

马兴灶,卢 洁,李萌静,杨凤娣,熊丹丽

(岭南师范学院机电工程学院,广东 湛江 524048)

中国菠萝的收获面积世界排名第4 位,产量世界排名第6 位,是菠萝生产与消费大国,但不是菠萝产业贸易强国,根本原因在于菠萝滞销和产后损失[1-2]。新鲜菠萝含水量较高,约为85%,其营养价值丰富,但在常温下容易受到微生物、酶和食物的化学反应等作用而发生变质,难以长期贮藏,干制是解决上述问题的重要途径之一。

为优质、高效、节能地获得菠萝果干,从干燥理论、干燥技术、处理工艺等方面尝试了多种方法[3-8]。朱德泉等人[9]研究微波功率、干燥室压力、物料厚度对菠萝切片干燥特性和菠萝切片干制品可溶性糖、可滴定酸和抗坏血酸保存率及单位耗电量的影响,确定了菠萝切片微波真空干燥最优工艺参数。黄子建[10]建立菠萝切片微波真空干燥BP 神经网络模型,探讨了不同干燥参数对菠萝切片主要品质的影响规律,并优化菠萝切片微波真空、热风- 微波真空联合干燥工艺。袁越锦等人[11]通过试验研究了菠萝在热风冷冻组合干燥工艺条件下,切片厚度、热风温度、真空度和中间转换点含水率等因素对菠萝组合干燥过程的影响。Nicoleti J F 等人[12]对比分析了新鲜和渗透预处理菠萝切片在不同干燥条件下的干燥特性曲线和水分有效扩散系数。Olanipekun B F 等人[13]研究了菠萝切片在热风、微波和日晒3 种干燥方式下的干燥动力学模型、水分有效扩散系数和活化能。Sudharshan Reddy Ravula S R M D[14]在风速恒定的条件下,研究菠萝切片在55,60,65,65,70,75 ℃下的干燥特性,探讨了最优模型、能耗、效率、水分有效扩散系数和活化能。

但目前所报道菠萝工艺或者设备成本高,或者大批量加工难度大。而传统热风干燥能克服上述问题,具有易操作、成本低、适应性强等特点,已被广泛用于苹果[15]、火龙果[16]、黄芪[17]、香菇[18]、猕猴桃[19]、番木瓜[20]、胡萝卜[21]等果蔬和药材的干燥处理。国内外学者虽对菠萝切片热风干燥做了一些研究,但与目前加工企业的参数不完全相同,对最优干燥工艺参数也未做相关的研究。为此,拟通过单因素试验和正交试验分析,探讨菠萝切片热风干燥最优工艺参数组合、干燥动力学模型、有效水分扩散系数和活化能,以期为指导菠萝干燥装备和干燥工艺设计提供参考依据。

1 材料与方法

1.1 试验方法与仪器

试验材料,购自湛江徐闻果农的“巴厘”菠萝,成熟度约七八成熟。将新鲜菠萝去皮,按试验设计厚度(参考当地加工企业) 切片,切片直径为100 ~150 mm,密封好放冰箱备用,冷藏温度为(-5±0.5) ℃,采用国标法测定菠萝切片初始含水率。试验开始前,先取出在冰箱中保存好的菠萝切片,静置至常温并去除表面游离水后进行热风干燥试验。按试验要求设置干燥机的热风温度、风速,待热风温度、风速达到目标值后,将菠萝切片单层均匀平铺于物料网盘上进行干燥。试验开始后,第1 个小时,每15 min 称量1 次,之后每30 min 称量1 次,6 h 后每小时称重1 次,干燥至设定的含水率时停止试验,干燥终点设为湿基含水率为15%w.b.,每组试验重复3 次求平均。

农产品干燥试验装置,自制;JE1002 Max 型电子天平(精度等级III 级),上海浦春计量仪器有限公司产品;XY-106MW 型水分测定仪(精度0.006 g),常州市幸运电子设备有限公司产品;NR60CP 型电脑色差仪,北京市兴光测色仪器公司产品;多功能不锈钢切片机(0~15 mm),福瑞特(家电) 产品。

1.2 单因素试验

查阅文献[11,13]可知,影响菠萝切片等果蔬干燥的主要因素为热风温度、风速和切片厚度,从而确定了单因素试验方案。

单因素试验方案见表1。

表1 单因素试验方案

1.3 正交试验

为全面分析各因素对菠萝热风干燥过程的影响,并准确分析试验结果,选择L9(34)正交表安排试验,以达到目标水分所需时间作为评价指标,讨论菠萝热风干燥的最优工艺组合。

正交试验因素与水平设计见表2。

表2 正交试验因素与水平设计

1.4 指标测定

1.4.1 含水率

湿基含水率和干基含水率分别可由公式(1) 和公式(2) 求得:

式中:Mw——t时刻菠萝切片的湿基含水率,%w.b.;

Mt——t时刻菠萝切片的干基含水率,%d.b.;

mt——干燥时间t时菠萝切片的质量,g;

mg——菠萝切片干物质质量,g。

1.4.2 水分比

水分比可按照公式(3) 计算求得:

式中:MR——水分比;

M0——菠萝初始干基含水率,%d.b.;

Me——菠萝平衡干基含水率,%d.b.。

由于Me值远远小于M0和Mt值,在实际应用中可忽略不计,因此MR可简化为如下公式(4):

1.4.3 干燥速率

干燥速率计算公式为:

式中:DR——干燥速率,%d.b./min;

Mt+Δt——t+Δt时刻菠萝切片的干基含水率,%d.b.;

t——干燥时间,min。

1.4.4 水分有效扩散系数

Fick 扩散方程可描述大部分生物材料的降速过程,其中水分等效扩散系数是物料脱水能力的反映,方程的解法由Crank 提出,果蔬归为多孔介质,其孔道大小符合Fick 的扩散规律。因此,可用Fick 方程来表达菠萝切片的降速干燥过程,方程公式如下式(6) 所示:

式中:L——菠萝切片厚度的1/2,mm;

Deff——有效水分扩散系数,m2/s。

将试验干燥过程中的水分比MR和时间t试验数据值带入式(6) 中,进行线性拟合分析,可得ln-MR和干燥时间t的干燥曲线图,利用斜率值计算出有效水分扩散系数Deff值,公式如公式(7) 所示:

1.4.5 活化能计算

根据Arrhenius 方程,建立等效扩散系数、温度和活化能之间的关系计算活化能,即:

式中:D0——指数前因子,m2/s;

Ea——活化能,kJ/mol;

R——理想气体常数,8.314 J/(mol.K);

T——干燥温度,℃。

将公式(8) 两边各自取自然对数,可得:

由式(9) 可知有效水分扩散系数的自然对数lnDeff与1/(T+273.15) 呈一次线性关系,其斜率为-Ea/R,由直线的斜率可以计算得到活化能。

1.4.6 干燥模型

选择6 个常用的薄层干燥模型[22-25]对菠萝切片热风干燥动力学进行模型构建,通过对试验数据进行非线性曲线拟合分析,以决定系数p2、均方根误差RMSE、卡方χ2为模型评价指标,其中p2越大,RMSE、χ2越小,拟合度就越好。

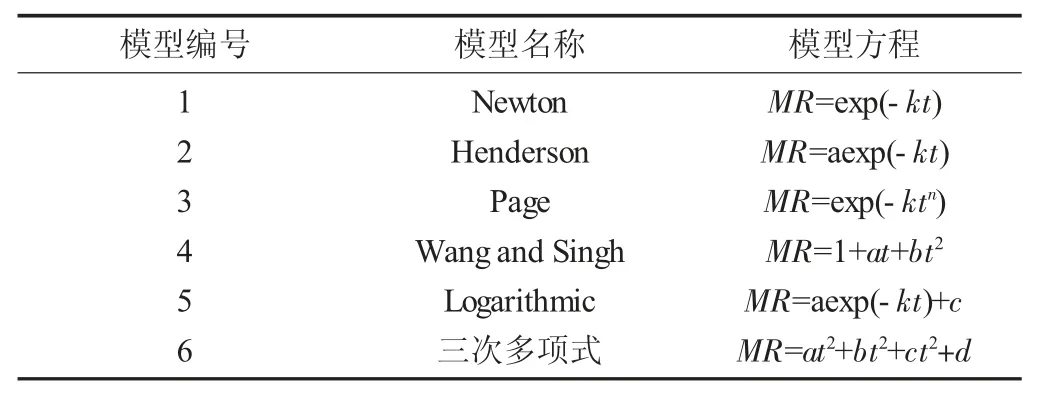

薄层干燥数学模型见表3。

表3 薄层干燥数学模型

2 结果与分析

2.1 单因素试验结果及分析

2.1.1 热风温度对菠萝切片热风干燥过程的影响

在风速为1.5 m/s 和切片厚度为12 mm 时,菠萝切片在不同温度条件下的干燥曲线。

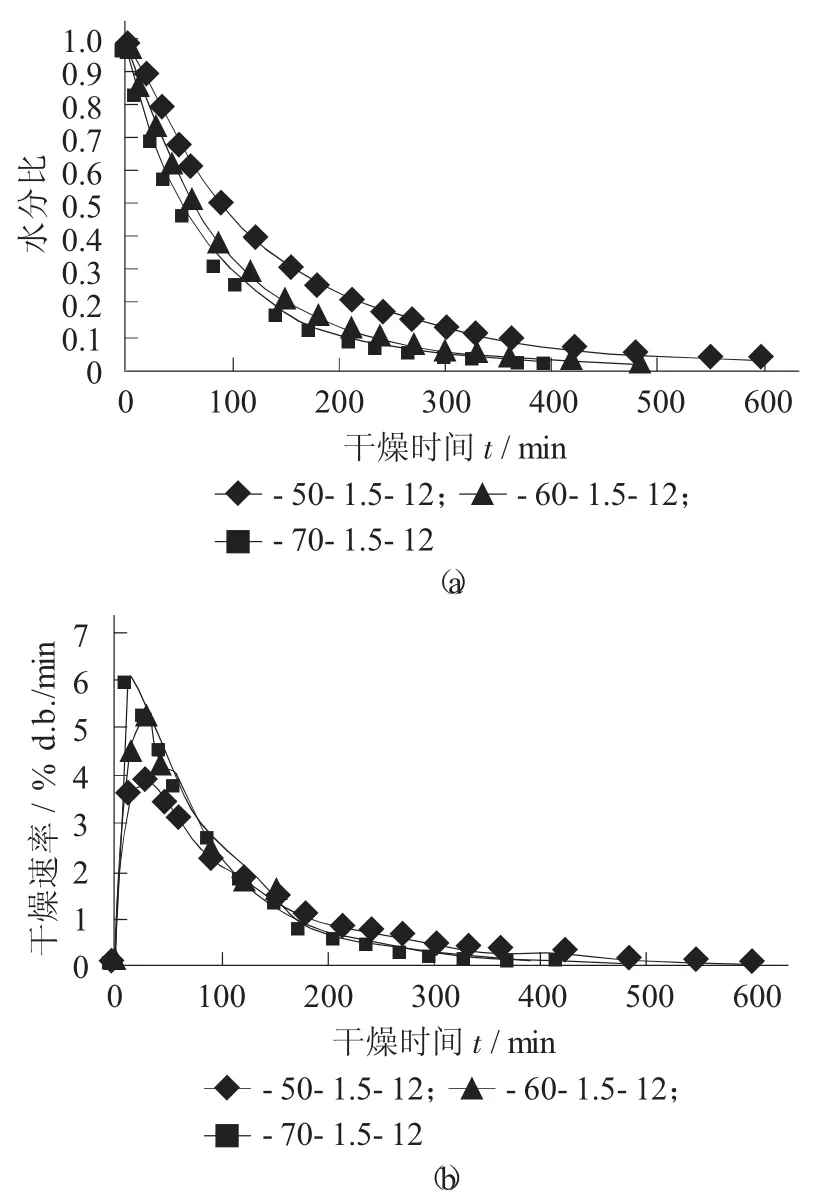

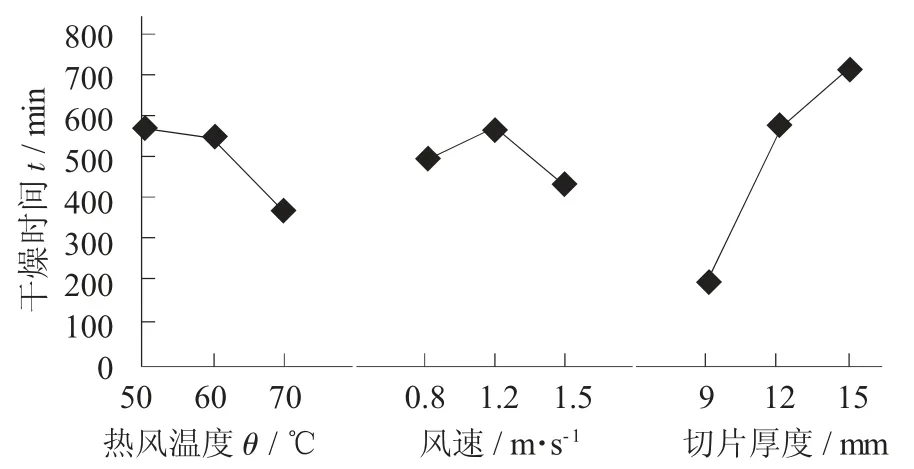

热风温度对菠萝切片干燥过程的影响见图1。

图1 热风温度对菠萝切片干燥过程的影响

由图1 可知,热风温度越高,水分比曲线越陡峭,失水速率越快,干燥至目标含水率所用时间越短。当热风温度为50,60,70 ℃时,所需的时间分别为572.4,407.4,357.0 min,与热风温度50,60 ℃相比,70 ℃条件下干燥时间分别缩短37.6%,12.3%,是由于温度升高,水分扩散系数增大,加快了传热传质速率,从而缩短了干燥时间。

干燥速率在初始阶段急剧增加,干燥速率最大值分别为0.039,0.054,0.061% d.b./min,其中50 ℃和60 ℃在30 min 时达到干燥速率最大值,而70 ℃在15 min 时达到最大值,随着干燥时间的增加而逐渐减小,整个干燥过程无明显恒速干燥阶段,表明扩散是控制菠萝切片干燥过程中水分迁移的主导机制。

2.1.2 风速对菠萝切片热风干燥特性的影响

在温度为60 ℃和切片厚度为12 mm 时,菠萝切片在不同风速条件下的干燥曲线。

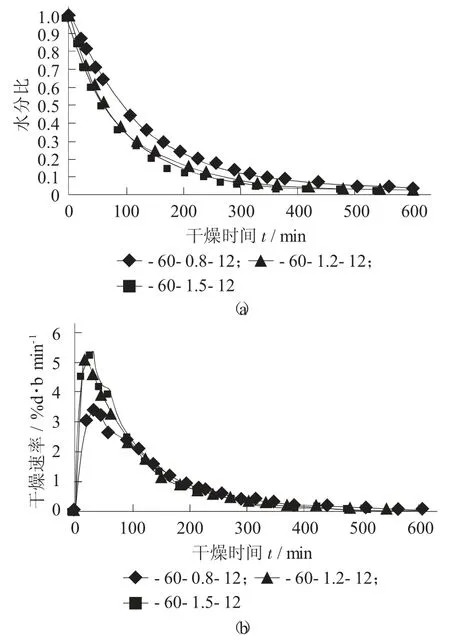

风速对菠萝切片热风干燥特性的影响见图2。

图2 风速对菠萝切片热风干燥特性的影响

由图2 可知,当风速为0.8,1.2,1.5 m/s 时,干燥至目标含水率所需时间分别为621.0,557.4,407.4 min。与0.8 m/s,1.2 m/s 风速相比,风速1.5 m/s干燥时间分别缩短了34.4%和26.9%,风速越大,水分比下降得越快,干燥所需时间越短。因为风速增加时,相应的菠萝切片表面的空气流速也会增加,从而使菠萝切片表面的水汽层变薄,增大热风与菠萝切片之间的对流传质速率,有效水分扩散系数也增大。

而干燥速率迅速增大到最大值后慢慢降低,在热风干燥初始阶段前的30 min 内,风速为1.5 m/s时,干燥速率最大值为0.054%d.b./min。而在100 min后,干燥速率开始慢慢下降,各风速条件下的干燥速率曲线接近重合。因为菠萝切片在干燥初期的时候含有大量的游离水分,大量的游离水分在干燥时易于被排出,此时的失水率较高;而干燥到后期时,菠萝切片的干燥速率不再受菠萝切片自由水的蒸发速率所控制,这时风速不会再对干燥速率产生明显影响。

2.1.3 切片厚度对菠萝切片干燥过程的影响

在热风温度为60 ℃和风速为1.2 m/s 时,不同切片厚度对菠萝切片干燥过程的影响。

切片厚度对菠萝切片干燥过程的影响见图3。

图3 切片厚度对菠萝切片干燥过程的影响

由图3 可知,切片厚度为9,12,15 mm 的菠萝切片干燥至目标水分所需时间分别为297.0,544.8,823.8 min,与12,15 mm 相比,9 mm 厚的菠萝切片干制品所用的干燥时间缩短了45.5%,63.9%,这是由于厚度减小,水从物料内部向周围空气的迁移路径就越短,同时厚度减小增加了物料的比表面积,从而加快了物料与空气间的质热交换,水分散失的速率就变快。

干燥速率在干燥前15 min 内达到最大值,分别为0.090%,0.051%,0.044% d.b./min,随后逐渐减小,整个过程无明显恒速干燥阶段,表明切片厚度对干燥过程的影响较显著。

2.2 正交试验结果与分析

按照单因素试验各因素水平影响程度的分析结果,确定各因素取值合理范围,采用方差分析,对试验结果做进一步的探究。

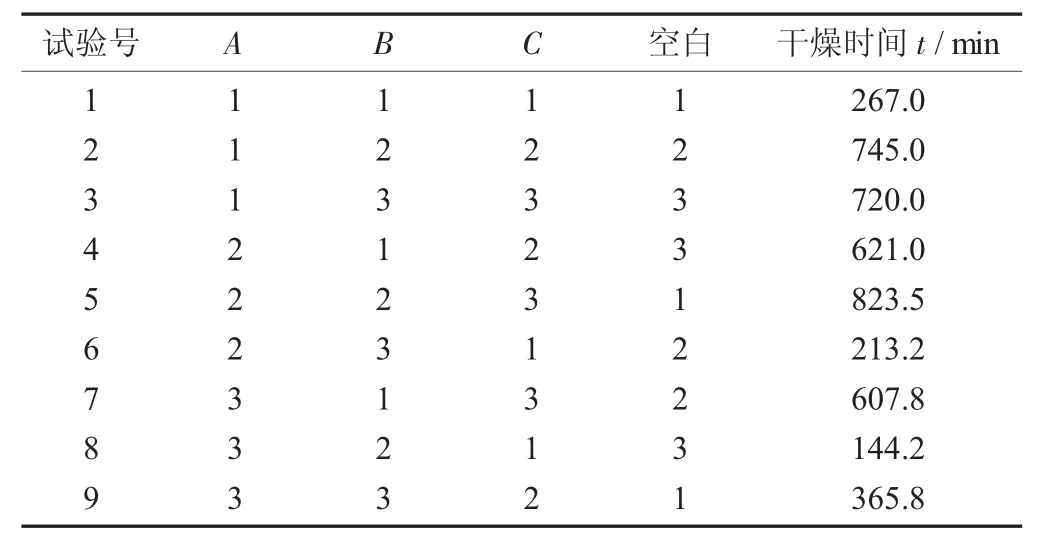

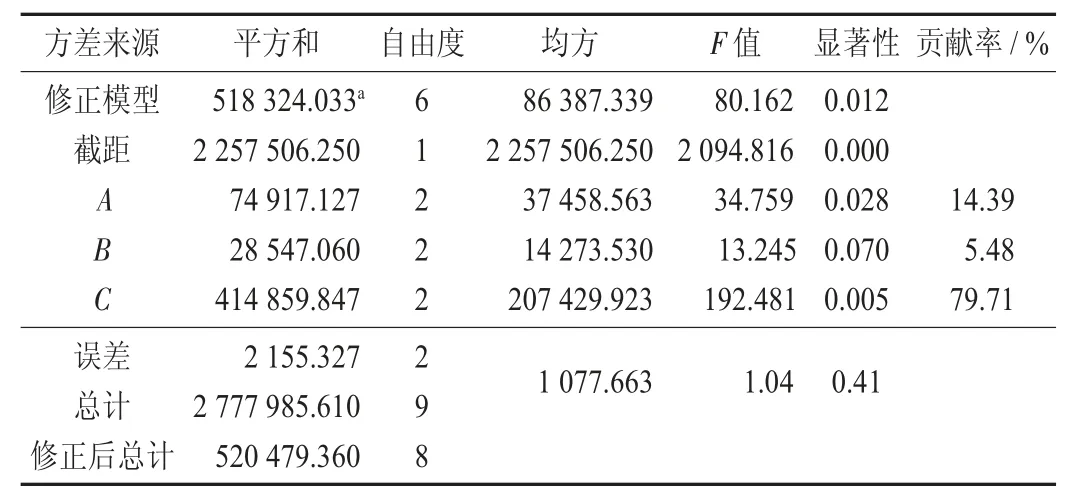

试验设计及结果见表4,各因子对干燥时间影响的方差分析见表5,干燥影响因素直观图见图4。

图4 干燥影响因素直观图

表4 试验设计及结果

表5 各因子对干燥时间影响的方差分析

依次为切片厚度>热风温度>风速,其中切片厚度的影响极其显著(p=0.005<0.01),热风温度的影响有显著影响(p=0.028<0.05),而风速的影响不显著(p=0.07>0.05),三者的贡献率分别为79.71%,14.39%,5.48%,这也表明,在试验条件下,切片厚度对菠萝切片热风干燥效率的影响远远超过其他2 个影响因素。

而由图4 可知,在试验条件下,从菠萝切片热风干燥3 个影响因素中选择最好的水平,得到最佳组合为A3B3C1,即热风温度70 ℃,风速1.5 m/s,切片厚度9 mm。

2.3 动力学模型构建与验证

2.3.1 干燥模型选择

采用表3 中6 种常用的薄层干燥模型对试验数据进行拟合分析。

数学模型的相关参数及评价指标见表6。

表6 数学模型的相关参数及评价指标

由表6 可知,Logarithmic 模型拟合综合效果最好,决定系数R2为0.997~0.999,RMSE 为0.005 0~0.015 5,χ2为0~0.000 3,而Page 模型和Henderson模型拟合效果次之,Wang and Singh 模型拟合效果最差。由此确定Logarithmic 是试验条件下表征菠萝切片的热风干燥特性的最优模型,可以对菠萝切片热风干燥过程起到预测作用。由前面正交试验结果可知,切片厚度和热风温度对干燥过程有显著的影响,而风速的影响不显著。因此,将Logarithmic 模型中的参数表示为切片厚度和热风温度的多项式函数AH2+BH+CT+D,并进行非线性回归,结果如式(10)、 (11) 和(12),并将a、c 和k 代入Logarithmic 模型,即可得到菠萝切片在试验条件下的干燥方程。

2.3.2 模型验证

模型的验证见图5。

图5 模型的验证

为验证模型的准确性和可靠性,取模型外的一组数据(热风温度60 ℃,风速1.2 m/s,切片厚度12 mm) 进行检验。由图5 可知,Logarithmic 模型下的模型预测值与试验值拟合较好,决定系数R2达0.993,RMSE 为0.026 0,表明该模型可以较好描述与预测菠萝切片热风干燥过程水分比变化规律。

2.4 有效扩散系数和活化能计算

对干燥过程中的试验数据lnMR与时间t进行线性拟合分析,计算得出的不同干燥条件下菠萝切片的有效扩散系数。

不同干燥条件下菠萝切片的有效扩散系数见表7。lnDeff与1/(T+273.15)的关系见图6。

图6 lnDeff 与1/(T+273.15)的关系

表7 不同干燥条件下菠萝切片的有效扩散系数

一般食品的有效水分扩散系数在10-12~10-8m2/s范围内,一般农产品干燥有效水分扩散系数在10-11~10-9m2/s,该试验中,菠萝切片热风干燥过程的有效水分扩散系数范围为1.217×10-9~2.93×10-9m2/s,与国内外已有研究基本相同。试验结果表明,有效水分扩散系数会随着温度的升高而增大,温度升高加剧了分子热运动,从而有利于水分子在样品中的扩散。菠萝切片厚度越薄,Deff值越小,因为切片厚度越薄,降水速率就越快,其表面容易硬化,内部水分迁移到物料表面的难度加大,从而导致水分有效扩散系数降低,与张纪等人[17]的结果类似。

利用公式(9)进行数据拟合分析,lnDeff与1/(T+273.15)的拟合直线的线性相关度较好,决定系数R2=0.95,利用公式(10) 计算得到菠萝切片的活化能为20.89 kJ/mol,表明在菠萝热风干燥中,去除菠萝切片样品中1 mol 水所需要的能量为20.89 kJ,所需活化能与一般农产品、果蔬等一致,表明菠萝切片热风干燥难易程度适中,干燥过程较易实现。

3 结论

(1) 由单因素试验结果可知,热风温度和风速越大,切片厚度越小时,菠萝切片的干燥速率越快,所需干燥时间越短。

(2) 由正交试验结果可知,影响菠萝切片热风干燥效率的因素主次顺序为切片厚度>热风温度>风速。其中,切片厚度影响最显著,热风温度次之,而风速影响不显著,三者的贡献率分别为79.71%,14.39%,5.48%。在试验条件下,菠萝切片热风干燥最优工艺组合为热风温度70 ℃,风速1.5 m/s,切片厚度9 mm。

(3) 通过对菠萝干制品进行热风干燥动力学模型研究,表明Logarithmic 模型可较好地描述菠萝切片热风干燥过程中的水分迁移规律。在试验条件下,菠萝有效水分扩散系数为1.217×10-9~2.93×10-9m2/s,活化能值为20.89 kJ/mol。