基于工业机器人的大功率风机叶轮焊接系统研究与优化

姬源浩,王 华

(1.商丘职业技术学院,河南 商丘 476000;2.海南经贸职业技术学院,海南 海口 570100)

前言

由于化石能源的不可再生性及使用所带来的环境问题,寻找清洁可再生能源得到全世界的关注,而风能作为一种兼具可再生性和环境友好型的能源成为当今研究的热点。风机叶轮作为风能发电的重要设备成为制约风能利用的关键。风机叶轮的生产以焊接组装为主,传统的焊接主要以人工为主,在焊接质量、精度和一致性方面无法满足要求。随着中国智能制造战略的提出,机器人工业与传统的焊接工业深入融合,使得焊接工作朝着自动化、高精度、高效率方向发展,不仅大大降低传统手工焊接的劳动强度,同时在焊接质量、精度和一致性方面得到满足。

目前,机器人焊接系统大都是以多自由度的工业机器人与末端的焊枪执行器为主,辅以控制器、变位机、人机界面等配套设备。对于风机叶轮的焊接路径规划大都采用离线编程和手工演示方法,虽然一定程度上提高焊接工作的自动化程度,但离线编程存在制定的焊接路径与实际有误差,需要焊接技术人员加强对焊接过程的观察,及时调整焊接过程的不合理之处;手工演示需要技术人员先进行手工焊接路径的规划,使路径规划的精度受到影响,一定程度上减小机器人焊接系统的应用范围。孙增光[1]等人通过在Robostudio中设置焊接参数,使得机器人焊接工作站可视化,通过仿真不断优化参数得到最优焊接路径;王杨霄[2]等人针对焊接路径规划的精度问题,将焊接工艺流程规划与B样条曲线的轨迹规划相结合,得出理想的熔覆路径,达到预期的规划效果。基于以上工作基础,本文设计一种基于六轴机器人控制的全自动的风机叶轮焊接系统,通过数学建模进行工作空间平移和旋转的齐次变换,建立机器人和变位机运动协调的数学模型,运用Matlab仿真机器人与两轴变位机的运动原理,在3D工作区域验证轨迹生成的准确性,优化焊接参数,为提高生产效率和焊接工艺质量,降低焊接成本提供一定理论指导。

1 系统硬件结构整体设计

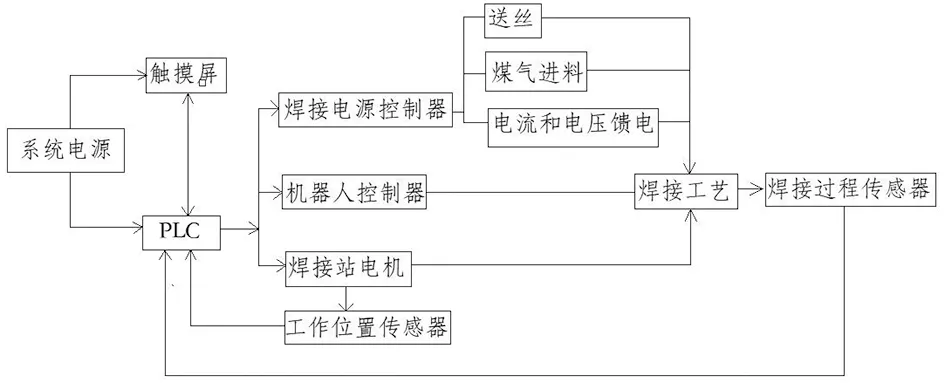

为了缩短离心风机叶轮的焊接时间,设计焊接系统考虑的一个重要因素是系统的紧凑性,软件的设计与硬件结构设计相辅相成,软件用来接受硬件结构的输入,并将结果输出给硬件结构以达到控制硬件的作用。其结构图如1所示。

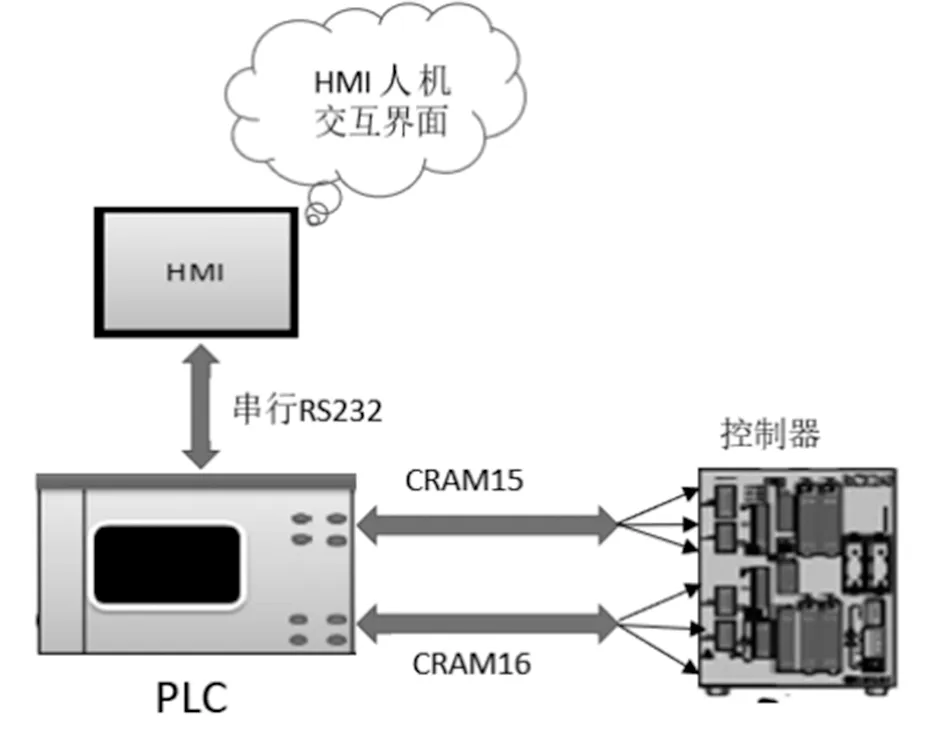

该焊接系统的软件设计决定了硬件的性能结构。本文使用的软件程序是MCGS人机界面程序以及Siemens公司的PLC软件梯形图程序。人机界面设计有几个用户友好的窗口,每个窗口显示多个输入和输出设备或HMI对象。所有机器参数均可易于监控,故障易于排除。人机界面与PLC通过串行总线进行通信RS232协议。由于梯形程序相对简单,因此在该系统上采用了PLC梯形图程序设计,易于理解并容易识别错误做出修改,输入和输出信号容易和其他系统组件之间交换,有效协调机器操作过程[3]。如图2所示,PLC与机器人控制器通过两根主电缆CRMA15和CRMA16进行通信。总的来说,软件设计是整个焊机的关键部分,需要简单可靠机器的最佳运转。

2.机器人运动学

2.1 机器人连杆参数模型

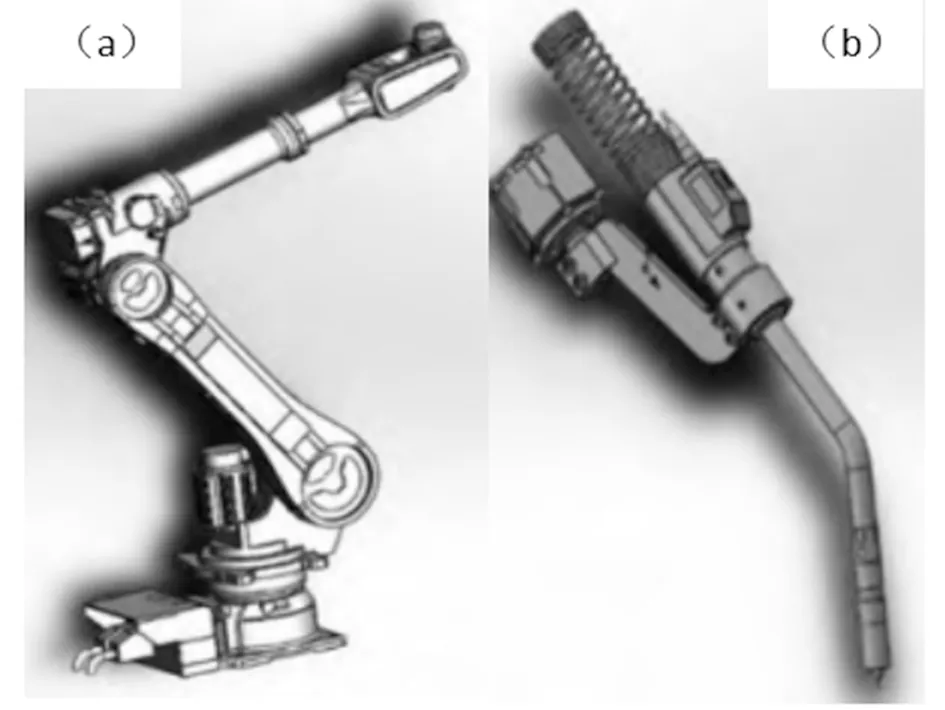

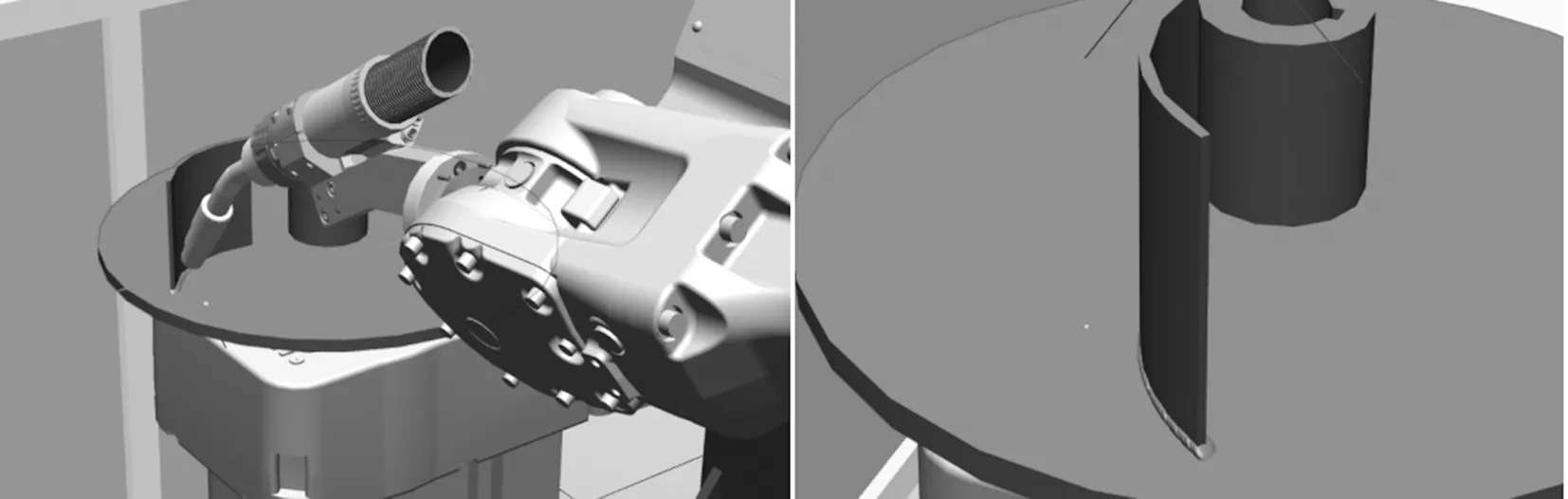

机器人焊接系统的焊接精度很大程度取决于末端焊枪的运动轨迹[4],因此,研究机器人末端的位姿变化是机器人运动学问题的关键。本文选取ABB公司生产的IBR2600型机器人配合焊枪组成焊接系统的本体,其三维模型如图3所示。

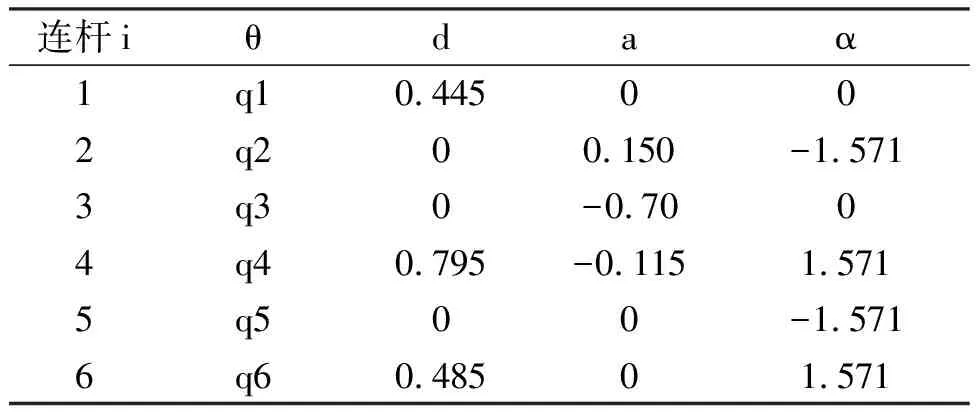

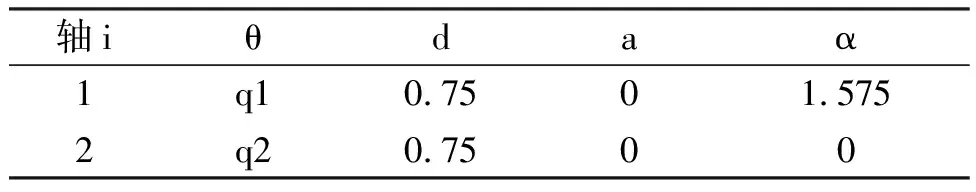

对于机器人的模型采用D-H参数方法建模,其中4个参数分别表示关节角度、连杆偏移、连杆长度、连杆扭转角[5],IBR2600型机器人的D-H参数如表1所示,变位机的D-H参数如表2所示,其中变位机为两轴。

表1 IBR2600型机器人D-H参数

表2 变位机的D-H参数

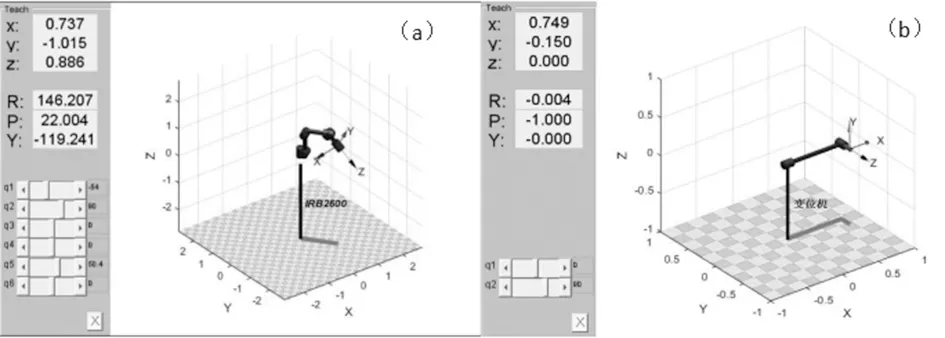

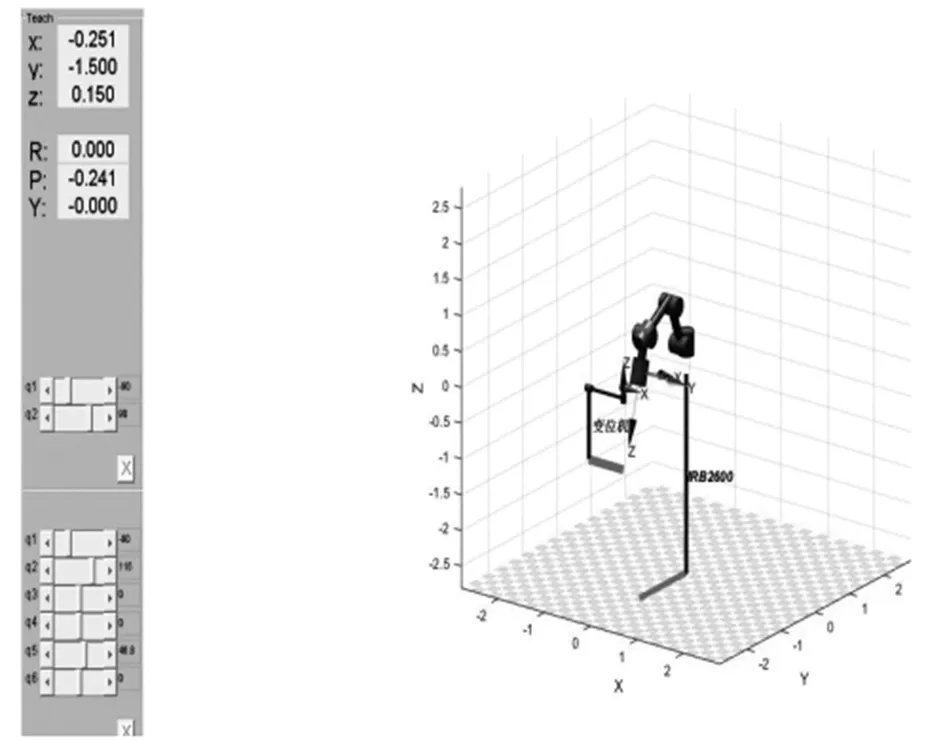

根据机器人标准的D-H参数模型,在MATLAB软件工具箱中调用Link类函数建立机器人和变位机的运动学三维空间模型[6],模型如图4所示。

2.2 焊接系统建模与验证

本次焊接系统建模为多自由度的机器人和变位机,即求解变位机与工业机器人的协调运动模型。对焊接系统的建模为正运动学和逆运动学的理论计算,正运动学即在已知各关节角的前提下求解末端执行器的位姿,即焊枪和变位机的位姿,分别对机器人和变位机求解正运动学得出,

机器人末端位姿:

(1)

(2)

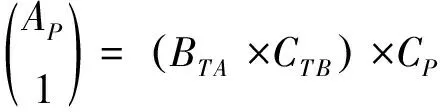

其中,0为机器人的基坐标系、A为变位机的基坐标系、T为焊接系统中相邻坐标系的变换矩阵、P为位姿的向量。根据公式(1)和(2)得出变位机和机器人位置关系式:

(WTA×BTA×CTB)×CP=(0T1×0T1×1T2×2T3×3T4×4T5×5T6)×6P

(3)

其中,W为变位机和工业机器人共同参考坐标系。上述公式给出机器人和附着在机器人末端工具的位置关系。而本次焊接过程是从一个点到另一个点的运动,利用逆运动学求出各个关节位置的不同角度,即求关节的初始位置和最终位置,进而生成空间轨迹。采用五阶多项式描述关节的运动轨迹[7]:

θ(t)=a0+a1t+a2t2+a3t3+a4t4+a5t5

(4)

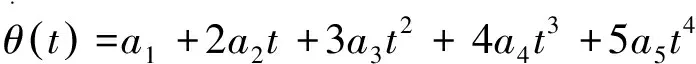

其中,t为关节在给定轨迹内的移动时间、θ(t)为关节角位置随时间变化的光滑函数,在初始位置和最终位置分别为θ0和θf,且初始位置和最终位置的速度及加速度均为0。由公式(4)推导出关节的速度和加速度公式:

(5)

(6)

约束方程:θ0=a0,θf=a0+a1tf+a2tf2+a3tf3+a4tf4+a5tf5

(7)

(9)

(10)

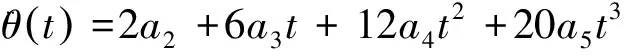

其中系数a0、a1、a2、a3、a4、a5分别由以下方程得出:

(11)

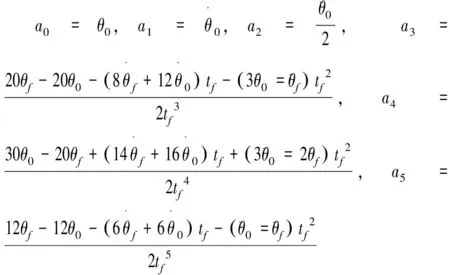

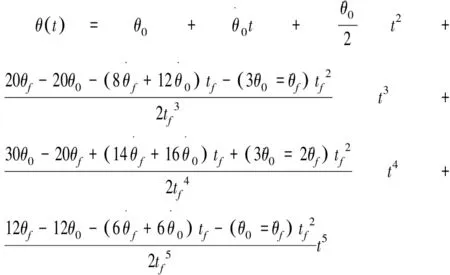

综合上述公式得出任意关节在轨迹运动过程中关节角位置、速度及加速度:

(12)

(13)

3.机器人焊接过程仿真模拟

3.1 机器人及变位机运动学的Matlab仿真

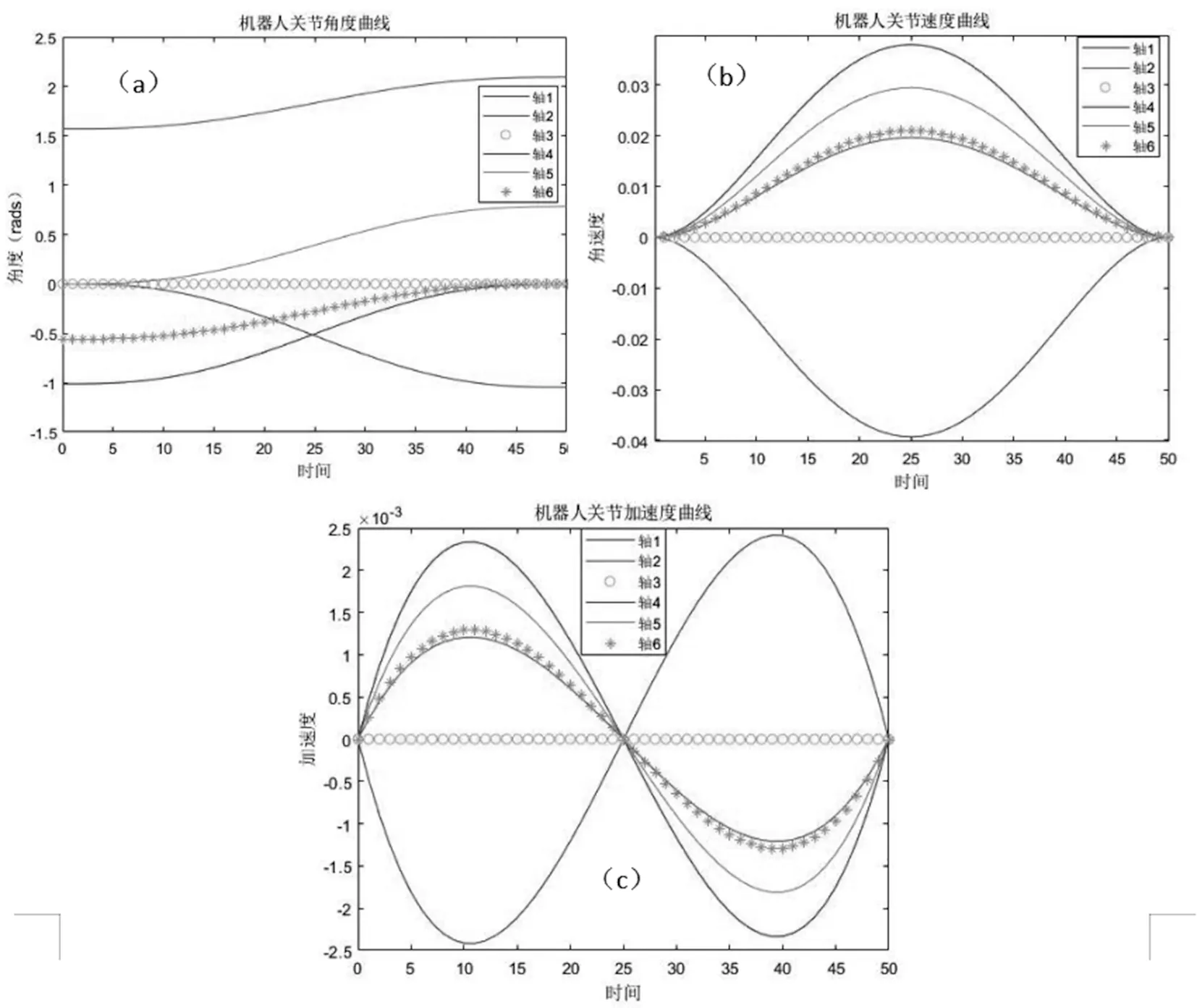

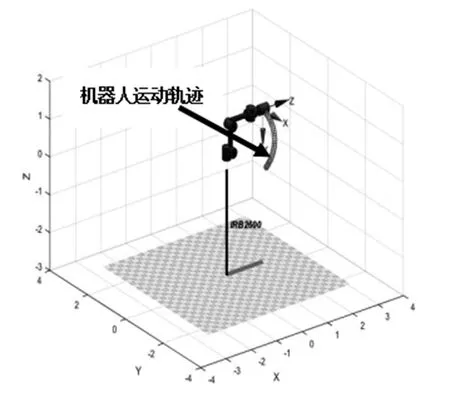

为了评估上述建立的运动协调数学模型的有效性,运用Matlab软件对建立的数学模型进行运动学仿真,避免在运行过程中碰撞干涉。以50秒为计量单位,关节运动角度的单位为rad/s,各关节在两种姿态之间运动通过在工作空间慢跑到目标位置进行模拟,其角度位移、速度、加速度情况如图5、6所示,由仿真结果得知,各关节在两姿态之间初始位置和最终位置的速度及加速度为0,遵循建立的运动协调模型约束条件,验证建立的数学模型有效。图7表明,关节空间控制的运动使得机器人末端与工件遵循所要求的路径,进一步表明运动协调模型有效。

图8显示6轴工业机器人和2轴变位机在空间工作站中的位置,充分证明该焊接操作系统对焊接风机叶轮的有效性,据此可建立末端焊枪和工件的运动规律。综合以上运动学仿真结果,得出在模型正确的前提下,机器人和变位机的角度、转速变化曲线连续且平滑,符合机构运动学规律,减少了机构内部惯性力冲击,提高了焊接机器人使用寿命和焊接精度。

3.2 机器人焊接系统的Robotstudio仿真

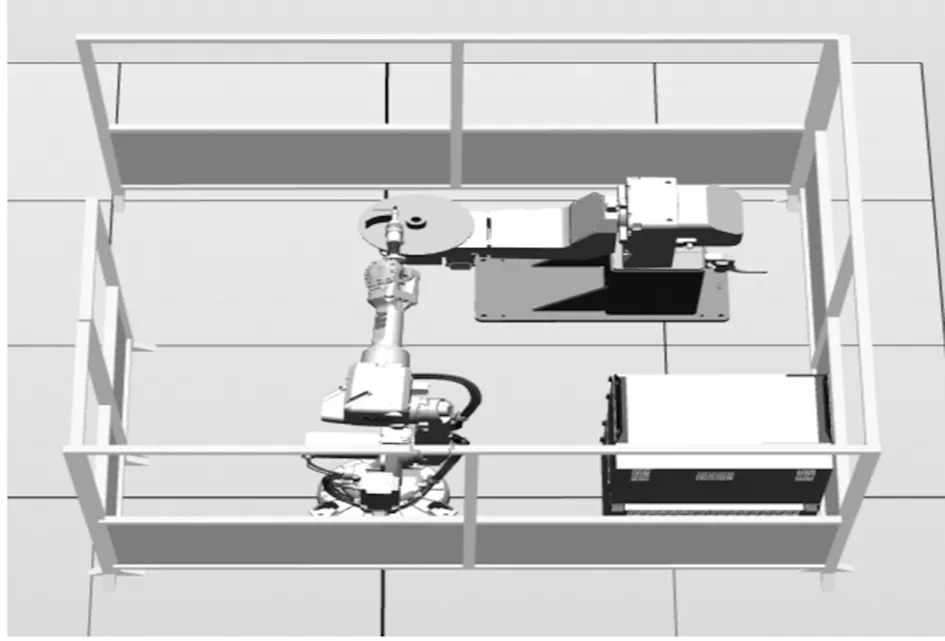

研究采用Robotstudio仿真软件的Smart动态组件功能生成机器人焊接系统的可视化平台,展现6轴工业机器人和2轴变位机的工作空间(图9),依靠smart动态组件赋予部件接受和输出信号的能力,通过系统I/O信号实现工作站联调联动。

焊接参数设置:材质为Q235碳钢板,最大电流参数为30A;焊接电压为24V;送丝速度为6mm/s;焊丝直径为1.2mm;保护气为CO2气体,保护气详细参数为:气体量为0.3L/s、预送气时间为1s、尾送气时间为1.5s、清枪送气时间2s、气体纯度>98%[8],仿真部分程序如下:

PROCmain()

!Add your code here

ENDPROC

PROC Path_10()

MoveL Target_10,v200,fine,tWeldGunWObj:=wobj0;

MoveL Target_20,v200,fine,tWeldGunWObj:=wobj0;

SetDO kk0,1;

MoveL Target_30,v200,fine,tWeldGunWObj:=wobj0;

…

MoveL Target_220,v200,fine,tWeldGunWObj:=wobj0;

SetDO kk0,0;

MoveL Target_230,v200,fine,tWeldGunWObj:=wobj0;

ENDPROC

ENDMODULE

依据上述设置,仿真焊接路径示意图如图10所示。

图1 机器人焊接系统硬件结构

图2 机器人焊接系统软件通信结构图

图3 IBR2600型机器人(a) 焊枪(b)

图4 IBR2600型机器人关节模型(a) 变位机的关节模型(b)

图5 IBR2600型机器人关节角度曲线(a)、速度曲线(b)、加速度曲线(c)

图6 两轴变位机关节角度曲线(a)、速度曲线(b)、加速度曲线(c)

图7 机器人末端运动轨迹

图8 机器人和变位机空间位置

图9 机器人焊接的可视化平台

图10 焊接路径仿真结果示意图

4.结论

(1)对IBR2600型工业机器人和两轴变位机建立运动协调的数学模型,通过Matlab软件对建立的模型进行运动学仿真,得出角度、速度及加速度曲线连续且平滑,符合运动学规律,验证了数学模型有效。

(2)采用Robotstudio仿真软件的Smart动态组件对焊接工作站进行可视化布局,设定焊接参数,通过仿真焊接轨迹,验证该焊接系统对风机叶轮焊接的可行性。