基于工业物联网和软PLC的制冷系统群控解决方案

张 然 张志辉

(中汽研汽车工业工程(天津)有限公司,天津 300300)

2019年,中华人民共和国国家发展和改革委员会等七部委印发的《绿色高效制冷行动方案》中提出:到2030年,大型公共建筑制冷能效提升30%,制冷总体能效水平提升25%以上,绿色高效制冷产品市场占有率提高40%以上[1]。因此,打造“节能降耗、高效低碳”的制冷系统成为当下重要而紧迫的需求。

文章基于天津某园区高效制冷站房的工程实践,尝试采用工业物联网通信技术及软可编程逻辑控制器(Programmable Logic Controller,PLC)控制技术,通过对制冷机房群控系统的高效节能技术研究和案例分析,提出一套切实可行、有章可循的落地实施解决方案。它的优势在于摆脱了物理链路限制,使得信息共享更加灵活高效,并能够建立复杂的数学节能模型对机房设备进行科学管理控制。目前项目已投入使用,不仅实现了制冷系统能源的精准供给,还验证了该解决方案的节能减排效果。

1 项目概况

该项目是一个含办公、餐饮、报告厅、运动馆、设备车间、门卫以及能源站房等的综合型园区,总占地面积为20.53万m2,总建筑面积为19.50万m2,其中空调面积为15.00万m2,空调面积占总建筑面积的77%。项目地处寒冷区域,我国规定中央空调制冷期是6—9月,但实际园区5—10月均有供冷需求。

2 群控系统解决方案

2.1 设计方案

园区规划建设两个制冷站,以1#制冷站为例,按照使用需求设计3台3 868 kW的变频离心式冷水机组,匹配4台冷冻泵、4台冷却泵和3组开式冷却塔的冷水量。1台1 582 kW变频螺杆式冷水机组,匹配2台冷冻泵、2台冷却泵和1组开式冷却塔的冷水量。

本项目制冷系统群控设计方案如下:整合工业物联网技术,实时准确地监控站房内相关设备,感知传感器及智能仪表,主要包括制冷机组、冷冻水泵、冷却水泵、冷却塔,以及末端空调的启停状态、运行参数、故障报警、能耗监测、被控参数的设定和显示;利用软PLC构建节能运行模型,实现制冷机最佳负荷率控制、冷冻水系统一次泵定流量或压差旁通阀变流量调节,以及根据末端负荷情况进行全局寻优联动联调,保证系统稳定运行在设定温度区间,方便客户远程集中控制与管理。

2.2 工业物联网技术应用

根据制冷系统群控设计方案,结合工程实际情况,本项目群控系统采用工业物联网技术,即部署具有监控和感知功能的多种数采传感器或控制器,以及将物联网通信、边缘数据处理等技术融入制冷系统工作过程的各个环节,实现数量繁多且分散布置的监控节点高速互联互通。该群控系统支持各类物联网设备如远距离无线电(Long Range Radio,LoRa)、Wi-Fi、Zigbee、4G/5G等多种无线/有线方式直接接入或者PLC信号与物联设备转化协议接入,通过网关、路由器等设备可以实现设备的联网,从而将机房的设备组建成一个实时信息共享的网络,将生产过程中的人、事、物串联起来,实现实时调控,进行全面控制和管理。

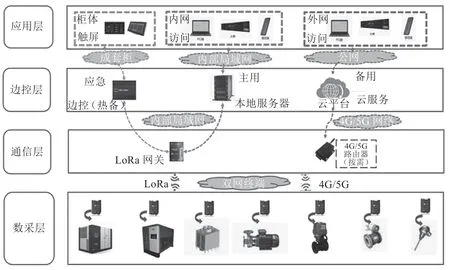

工业物联网的应用具有实时性、自动化、嵌入式(软件)、安全性和信息互通互联性等特点。本项目的群控通信系统采用工业物联网架构(见图1),共包括数采层、通信层、边控层和应用层4层。

图1 工业物联网架构

在项目实施过程中发现,工业物联网与传统物联网的系统架构存在两个主要的不同点。一是在数采层中,大多数工业控制指令的下发及传感器数据的上传需要满足实时性的要求。在传统的物联网架构中,数据要经由网络层传送至应用层,由应用层经过处理后再进行决策。对于下发的控制指令,应再次经过网络层传送至数采层进行指令执行过程。由于网络层通常缺乏实时传输保障,在高速率数据采集或者进行实时控制的工业应用场合下,传统的物联网架构并不适用[2]。二是在现有的制冷系统中,大部分企业都有一套能源管理系统(Energy Management System,EMS),在企业范围内实施数据的采集与监视控制。EMS在某些功能上会与物联网的应用层产生重叠,如何将其与物联网技术进行融合,需要企业协调各方实现互联互通。

因此,本项目中制冷站群控系统工业物联网的系统架构需要在传统物联网架构的基础上增加现场管理层,即边缘控制柜。它的作用类似于一个应用子层,可以在较低层次进行数据的预处理,是实现工业应用中的实时控制、实时报警以及数据的实时记录等功能所不可或缺的层次。

2.3 软PLC技术应用

本项目群控应用软PLC技术,是集监控、分析、决策和指挥调度于一体的可视化智能平台,充分利用了当代计算机技术发展的最新成果,继承了现代计算机硬件和实时操作系统提供的一切便利,既兼容了传统的PLC开发模式,又集成了当代计算机技术的先进成果[3]。

软PLC与传统的PLC相比,最大的区别是实时操作系统、运行时间和编译环境。软PLC 能够支持各种语言编译的模块在PLC内部运行,用户在平台上可以自由开发属于自己的模块和库。在处理器性能允许的情况下,软PLC所能驱动的输入/输出(Input/Output,I/O)数量取决于使用现场的总线,并支持Ethernet、PROFIBUS、Modbus TCP、Modbus RTU等多种通信协议,方便与各类设备终端互通数据。

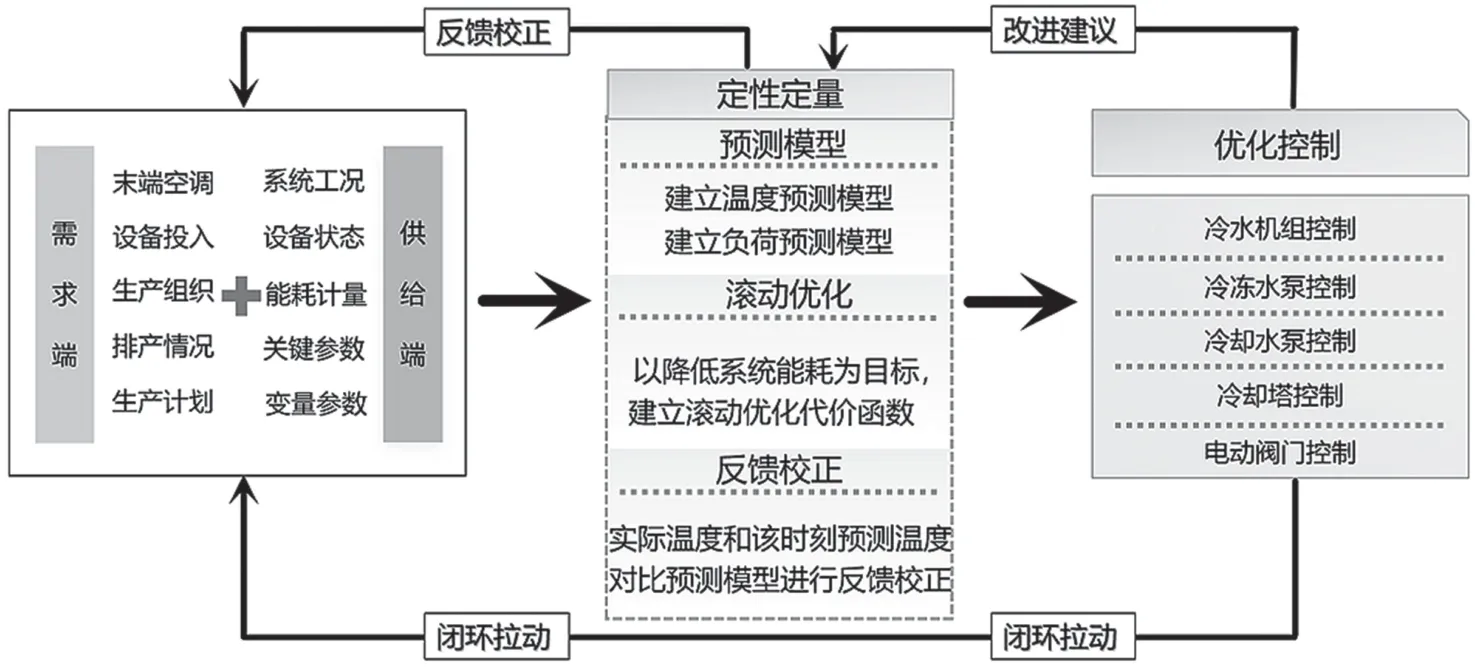

本项目采用闭环控制理论,应用软PLC更强的数据处理能力和更友好的人机界面,搭建一套具备数据实时采集、自控逻辑可靠、安全保护连锁、数学分析模型以及大数据存储等功能的制冷站群控系统,实现对冷水机组、冷冻水泵、冷却水泵、冷却塔和电动阀门的联动联调。系统群控逻辑图,如图2所示。

图2 系统群控逻辑图

2.3.1 冷水机控制策略

该控制系统发挥软PLC的高效运算优势,利用高速通信接口与各冷水主机连接,监测主机实际运行工况及各项参数指标,通过建立科学的数学模型,在控制主机供冷量和实际负荷相平衡的同时保证制冷机组的高效率运行。实际调试过程中发现冷冻水供回水温度不同,主机高效区间略有不同,此时利用软PLC可以方便修改程序逻辑,甚至可以在线远程调整。通过不断调试试错,实现了在不影响客户使用的条件下,找到冷水机最佳负荷率的控制策略[4]。

2.3.2 冷冻泵和冷却泵控制策略

在满足末端需求的前提下,应用软PLC的群控系统监测冷源机房的负荷及管路压差,通过建立管网水力方程式,实时计算管网的需求压差,调节水泵运行台数,利用比例-积分-微分(Proportion-Integral-Differential,PID)方法调节水泵电机频率,使其流量达到最佳,实现节能的目的。泵组优化控制技术对水泵台数的控制并不是简单的一对一控制,而是通过设备模型及选型参数优化泵组控制,实现一对多、多对一的运行模式,在不同流量下保证水泵运行在高效区间。

2.3.3 冷却塔变水温控制

高效机房能够灵活地控制冷却塔水温。冷却塔的供水温度上下限受制于室外湿球温度,根据室外的环境参数和冷水机组的当前运行参数计算出最佳冷却水供水温度。该温度下的冷水机组+冷却塔风机的能耗为最低,群控系统通过控制冷却塔风机的运行达到该最佳温度点,从而实现冷却水系统的最佳控制,达到节能的目的。

2.3.4 全局主动寻优控制

软PLC群控系统依据设备特征参数建立机房全局寻优数学模型,在满足末端需求的前提下调整相关参数,保证系统能效最低。该运行模型需要积累一定数据量,持续优化控制模型,逐步提升机房寻优能力,最终实现高效机房的目标[5]。

3 制冷站群控运行效果

制冷机房系统能效比(Energy Eきciency Ratio,EER)为制冷机房总输出制冷量和机房总耗电量的比值,是目前国际上衡量制冷机房效率的通用指标。按美国制冷协会的规定,高效率制冷机房的EER应达到5.0以上。据统计,我国大部分建筑制冷机房EER全年平均为2.5~3.1,可见国内大多数制冷机房能效比具有很大的改善空间。

该群控系统在天津某园区内制冷站已投入使用,实现了制冷站在无人值守下的自动高效运行。通过监测可知,2022年5—10月制冷站平均能效达到4.30,相比项目实施前制冷站能效限值3.02,节能率达到29.76%。该系统还在不断优化升级,目标是将制冷站能效比提升至5.0。目前,需进一步协调优化末端空调控制策略,在保证空调舒适性和设备安全运行的前提下,将末端冷量需求的变化信息实时传递给制冷站群控系统,超前预判负荷趋势,调整制冷设备工况,以最优节能模式应对负荷变化。通过现场改造部分试验空调机组发现,该制冷群控系统运行稳定可靠,且末端空调负荷越小节能效果越明显。

4 结语

本项目实际案例中,制冷站群控系统解决方案充分借助工业物联网和软PLC技术,在维持原有设备硬件选型参数不变的基础上,大大增强了制冷机房实际运行管理的高效性与节能性。

制冷机房本身具有复杂、相互耦合和动态变化的特性,设计师应根据建筑动态负荷特点、气候特征以及建筑功能,结合建设方的项目定位,选取适宜的系统形式和设计参数。在此基础上,根据冷水机组、冷却塔形式和容量的不同组合,结合不同的控制策略和数学模型等,最终确定科学合理的系统群控解决方案,在帮助企业降本增效同时,实现保护环境和降碳减排效果,积极为实现国家“双碳”目标贡献力量。