数控车床绿色型排屑收集装置设计

蔡佰成 陈常标 徐宇洋 汤诗倩 周珂佳

(1.陕西理工大学 机械工程学院,汉中 723000;2.陕西理工大学 工程训练中心,汉中 723000)

数控车床是一种高精度、高效率的机械加工设备,广泛应用于工业和制造业。在加工过程中,废屑的产生不可避免,而传统的处理方法通常会造成环境污染和卫生问题。为了解决这些问题,绿色型排屑收集技术应运而生。该技术通过一系列的处理和回收技术,收集再利用生产过程中排放的废屑,达到减少废弃物、保护环境的目的。这一技术的核心在于创新的废屑收集装置设计。目前,数字化制造技术在数控车床中得到日益广泛的应用,为废屑排屑设备的设计和制造提供了新的机遇。如何将该技术应用于废屑排屑设备的设计和制造,提高设备的性能和效率,是当前研究热点之一。

通过结合数字化制造技术与废屑排屑设备,可以实现更加智能化和高效的废屑管理。例如,通过传感器和自动控制系统,可以实时监测和控制废屑的产生和收集过程,避免了手动操作的不准确性和低效率。此外,数字化制造技术可以与数据分析和优化算法相结合,实现对废屑产生和利用过程的精细化管理,进一步提高资源利用效率。可见,数字化制造技术和绿色型排屑收集技术为数控车床的废屑管理带来了新的发展方向。通过充分应用数字化制造技术,设计和制造智能化的废屑排屑设备,可以提高设备的性能和效率,减少环境污染,实现资源的可持续利用,对于推动工业生产向绿色环保方向发展具有积极意义。

1 设计方案

该排屑收集装置的机械结构主要包括支撑架、收集箱、传送带和过滤结构4个部分。

(1)支撑架。支撑架需要为装置提供稳定的支撑,因此必须设计坚固,以承受整个装置的重量和加工过程中的振动应力[1]。

(2)收集箱。收集箱位于加工区下方,可容纳较多的废屑。它采用钢板加工而成,底部开口,方便铁屑落入。收集箱上方覆盖一层滤网,用于过滤粗大的废屑,防止铁屑进入下方的排屑传送带[2]。

(3)传送带。采用电机驱动带动传送带运转,将过滤后的废屑从收集箱中输送出来,方便后续处理。传送带采用模块化设计和平直式的结构,方便组装和维护。

(4)过滤结构。采用大面积钢丝网结构组合而成的滤网,具有较高的过滤精度和处理能力,可有效过滤废屑。滤网材料选用耐磨性能好的不锈钢丝绳和钢板丝网,可长时间使用[3]。

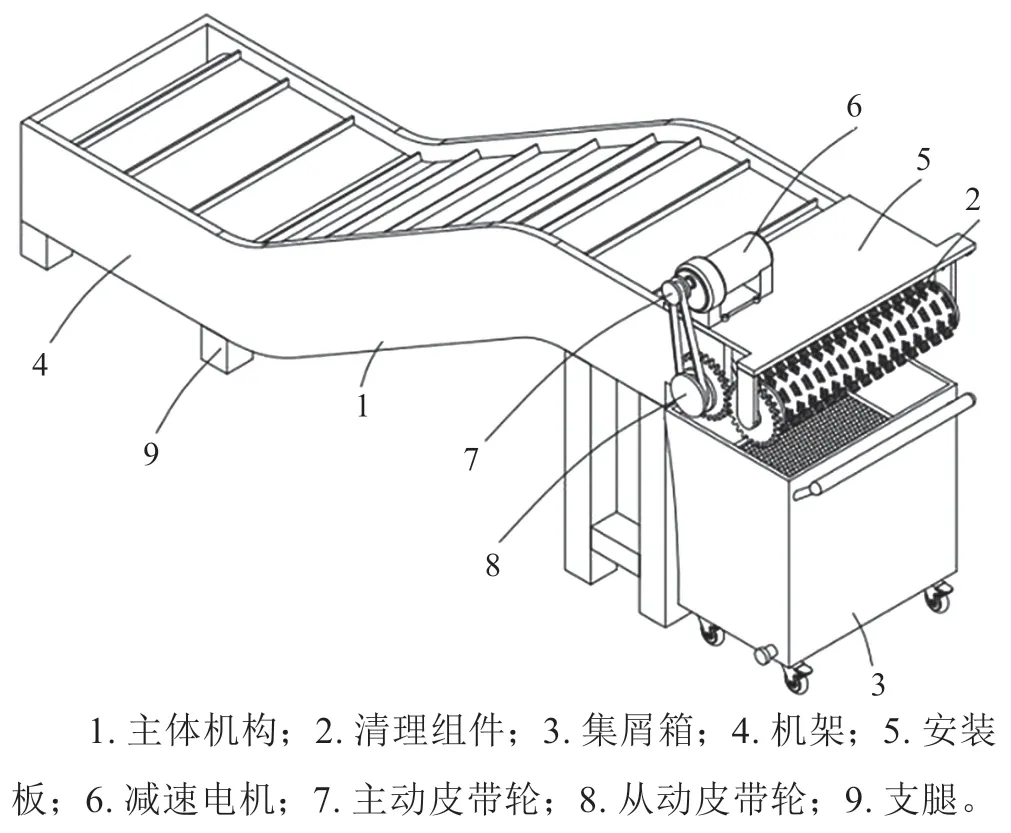

通过机械结构设计可使该装置在加工过程中稳定支撑、高效过滤和收集排屑,并能够适应长时间的连续加工需求。绿色型排屑收集装置的主体结构,如图1所示。

图1 主体结构图

1.1 传动装置设计及运动过程分析

传动装置是数控车床废屑排屑设备中的核心部件,它的设计和制造对设备的运行性能和稳定性至关重要。在数字化制造技术的支持下,传动装置的设计可以更加精确和高效。

传动装置包括主体机构和排屑设备两部分,其中:主体机构包括机架、传动辊等部分;排屑设备包括清理组件和集屑箱等部分。传动辊之间通过链板输送带传动连接,在启动减速电机后传动辊开始转动,输送废屑到集屑箱,同时减速电机的输出轴带动传动辊转动。从动皮带轮的背面固定有与第一齿轮啮合的第二齿轮,清理辊与套筒同步转动,通过刷毛来清理链板输送带的表面。优选的传动装置设计方式:安装板的顶部固定连接减速电机,减速电机的输出轴固定连接主动皮带轮,其中一个传动辊的转轴贯穿至机架的外侧并固定连接从动皮带轮,主动皮带轮与从动皮带轮之间通过皮带传动连接。通过皮带传动连接可实现传动装置更为精确和高效地传动,并减少共振和噪声[4]。

1.2 清理组件结构设计

清理组件是废屑排屑设备中非常关键的部分,能够有效降低设备故障率和维修成本,主要由清理辊、套筒、刷毛和挡板等部分构成。其中,清理辊表面套筒上设置了刷毛,可利用它来清除残留在链板输送带表面的碎屑。同时,清理辊的表面固定连接有两个对称的凸条,套筒内壁面开设有与凸条相适配的滑槽。通过凸条和滑槽的配合使用,可对清理辊和套筒起到限位作用,使得清理辊转动时带动套筒同步转动,便于套筒从清理辊的表面快速拆卸。

优选的清理组件设计方式:矩形槽内置矩形块,其中一个矩形块固定连接挡板,另一个矩形块转动连接活动板,并与第一齿轮相连,第一齿轮远离挡板的一侧同样通过轴承连接固定板。利用该设计方式可以更好地实现清理辊与套筒的同步转动,也可对清理辊进行拆卸作业。清理组件结构,如图2所示。

图2 清理组件结构

1.3 集屑箱设计

集屑箱是数控车床废屑排屑设备中的重要组成部分,它的设计直接决定设备的维修成本和维护周期。在数字化制造技术的支持下,集屑箱的设计更加人性化和智能化[5]。

优选的集屑箱设计方式采用栅栏式干湿分离箱,实现废屑固液分离。集屑箱内部固定安装可拆卸式栅栏,在收集状态下,废屑可通过密度差异自然沉降到液态收集箱,实现固液分离。在回收状态下,排出液体即可得到洁净的废屑,大大降低了设备维修和清洁的成本,缩短了设备维修和清洁的周期。

2 性能分析

该装置采用简单的设计结构和便捷的操作方式,能够高效收集铁屑,并通过合理的过滤结构分离铁屑。在实际应用中,该装置的性能表现较为理想,能够满足一般数控加工的需要。

与传统的数控车床排屑处理方法相比,该装置具有以下优点。

(1)结构简单。为了实现装置的便携性和操作简单性,利用数控车床的剩余空间设计了一种便携、易操作的排屑收集装置。

(2)省时省力。该装置采用手动控制方式,操作简单方便,无须特殊的电气设备和操作技能,省去了传统处理方法中复杂的操作步骤。

(3)收集效率高。合理的结构设计和过滤装置能够高效收集铁屑,提高收集效率和精度。

(4)废屑回收利用。采用了绿色型排屑收集技术,通过一系列的处理和回收技术,收集并回收利用生产过程中排放的废屑,发挥了废弃物资源的利用价值。

(5)经济实惠。在传统排屑装置的基础上进行分析设计,成本较低。

(6)环保健康。传统的处理方法通常会造成环境污染和卫生问题,而该装置可以有效避免这些问题,保护了环境和人体健康[6]。

3 操作和维护

排屑装置是数控机床的必备附属装置,其主要作用是将切屑从加工区域排出数控机床,只有迅速、有效地排除切屑才能保证数控机床正常加工。排屑装置的安装位置一般尽可能靠近刀具切削区域。例如:车床的排屑装置装于回转工件下方;铣床和加工中心的排屑装置装于床身的回水槽上或工作台边侧,以简化机床结构,减少机床的占地面积,提高排屑效率。排出的切屑一般落入切屑收集箱或小车,有些则直接排入车间排屑系统。

使用该装置时,需要启动减速电机。减速电机的输出轴带动主动皮带轮转动,主动皮带轮通过皮带带动从动皮带轮和传动辊转动。由于传动辊位于机架内腔,链板输送带顺着它们输送,将排屑口处的碎屑输送至集屑箱内,利用干湿分离式设计,将碎屑从液体中分离出来,便于后期清除和处理。

随着从动皮带轮的转动,第二齿轮也开始转动,第二齿轮的齿牙与第一齿轮相啮合,将转动传递给挡板、矩形块、矩形槽、清理辊以及套筒等配件,实现了对链板输送带表面的清理。 刷毛能够使残留在链板输送带表面的碎屑快速掉落至集屑箱内,大大提高了排屑效率和环保水平。

在清理辊需要拆卸和维修时,可通过旋动手轮带动螺杆,螺杆带动活动板水平移动,进而从机架中取出清理辊和套筒。该装置的拆卸和维修非常方便,未来也可根据实际需要进行优化升级[7]。另外,应定期对排屑装置的重要部件如减速器、链条等进行一般润滑,以延长排屑装置的寿命。

4 结语

尽管绿色型排屑收集装置在实际应用中取得了较好的效果,能够为数控加工提供更多的技术支持和保障,但是通过研究排屑装置的发展方向,发现现阶段设计中仍存在一些需要完善的地方。例如,可采用更高效的过滤材料和更便捷的构造设计,改进现有装置的性能和交互体验。在未来的研究中,需要进一步探索数控车床的排屑收集方式和技术,研究新型的收集装置和工艺流程,有效优化排屑过程,从而实现制造业的绿色化和可持续制造。