基于机器学习的电气设备故障诊断系统设计和实现

白 雪

(乌海职业技术学院,乌海 016000)

电气设备故障诊断指检测设备运行过程,通过检测物理信号、电磁信号等是否存在异常来精准判断设备运行是否稳定。近年来,随着智能化与信息化水平的持续提高,电气设备故障诊断随之优化和完善。如何使电气设备稳定运行,避免设备发生故障,关键在于要全面了解电气设备故障,做好设备故障的诊断工作,采取有效的预防措施,将控制电路动作程序当成检修重点,并根据电气设备结构,充分合理利用相关检测仪器展开故障检修工作,有效解决设备故障,确保系统设备平稳运行[1]。为进一步提高电气设备故障诊断水平,可在电气设备故障诊断中应用机器学习。机器学习是基于人工智能的一种核心技术,借助支持向量理论,对电气设备故障进行有效分类,以提升电气设备故障诊断系统的整体性能。

1 电气设备故障样本数据采集与故障特征分析

1.1 电气设备故障样本数据采集

基于机器学习的电气设备故障诊断,先要分析电气设备谐振回路,将有功功率与回流功率作为约束因素,采集电气设备异常数据。假设电气设备高频变压特征分布序列{x(n)}是零均值的k阶正态随机序列,创建电气设备故障诊断机器学习模型,采用串联谐振阻抗分析法,计算电气设备故障数据序列d(s)。采用高频变压振荡控制法,输入电气设备故障函数为

式中:N为高频变压振荡控制系数系数;C(r)为机器学习模型。

稳态条件下,结合电气设备故障自相关函数,得出电气设备谐振回路,如图1所示。

图1 基于机器学习的电气设备谐振回路

开关弧度周期中,电气设备故障参数矢量模型为s(t)=[s1(t),s2(t),s3(t),…,sq(t)]T,干扰矢量为n(t)。选择谐振回路振荡控制,获得电气设备故障跳变序列,即

式中:uji为谐振回路振荡系数;si为开关弧度周期;wi为跳变参量[2]。

假设电气设备双向谐振类变换样本集是dk,那么电气设备故障节点负载范围ψ(w)为

1.2 故障特征分析

基于谐振回路分析与数据采集结果,以电气设备谐振电感与谐振电容为变式参数,挖掘电气设备故障差异性特征,提取可以反映电气设备故障属性的特征量。利用自适应滤波法,分析电气设备故障。通过比例-重复控制法获得的谐振电感为supt(D),谐振电容为numt(D)。非线性负荷下的电气设备故障差异性特征分布为

式中:δ为电压与频率下垂系数[3]。

融合处理电气设备输出电压与负载差异性故障特征,结果显示为

式中:u(t)为电流;wc为谐振电流极性。

选择开关频率谐振分析法再次融合处理电气故障数据,获得故障样本波束震荡序列模糊度特征分量,即

通过谐振电流极性不变性理论,获得电气设备输出振荡特征分量为

式中:mk为输出电气设备故障统计特征量;εk为标准差。通过模糊特征匹配法,展开电气设备统计特征序列分析,以提升电气设备电气故障检测质量。

通过电气设备故障样本数据采集与故障特征分析发现,电气设备故障诊断系统中,传感器与传感器芯片对系统性能具有决定性作用。

2 机器学习下电气设备故障诊断系统的设计

2.1 硬件设计

传感器与传感器芯片直接决定电气设备故障诊断系统性能,因此需要做好传感器及其芯片的选型工作[4]。

2.1.1 传感器选型

传感器分为振动传感器、温度传感器、电流传感器以及压力传感器等。美国S16220型振动传感器是一种可编程的数字型传感器,智能化程度高,可以反映大部分电子装置的振动。它由美国的DS18B120公司生产,可将模拟信号转换成数字信号,方便后期处理电力系统的相关信息,且抗干扰能力强、价格低廉、精度高、尺寸小,能够适应各行各业的需要。南京C2-500霍尔为电流检测元件,主要用于电压检测、感应采样和电流检测等方面,在数控机床和变电站中应用广泛。

2.1.2 传感器芯片选型

在电气设备故障诊断系统中应用的传感器必须具备数据传输功能,便于向数据终端传输电气设备运行数据,诊断电气设备存在的故障。所以,应正确选择传感器芯片。ZigBee芯片有助于节约系统硬件成本及其开发时间。该芯片有SN260、TICC2530等多种型号。对比各型号传感器芯片发现,TICC2530芯片所需外置元件较少,可构建无线网络,有利于提升传感器通信的顺畅度。

2.2 软件设计

2.2.1 故障分类模块

利用支撑矢量法对电力系统进行故障类型划分,从而进行故障诊断。用T表示电力装置的操作数据,将电力装置的故障种类分为5个类别,分别用A、B、C、D、E表示,对应TA、TB、TC、TD、TE,其中D、E表示电力装置的失效实例。该支持向量机分类器采用一对多的类别,TA属于正类,而TB~TE属于负类。分类器设为fA(x),有效区分电气设备A类及其他故障。根据以上步骤,将TB~TE作为一个正类,将其他故障作为一个负类,运用机器学习方法得到分类器fB(x)、fC(x)、fD(x)、fE(x)。若电器装置发生的故障不属于上述类别,则需要作为其他故障处理。研究发现,电力系统的故障主要有变压器故障、电动机故障、电源故障、温度失效以及开关失效[5]。

2.2.2 故障诊断模块

以电气设备故障类型为依据,对电气设备故障诊断的步骤进行设计。首先,创建电气设备故障范例库,利用机器学习训练构建故障诊断树,将电气设备故障分为轻度故障、中度故障以及重度故障。其次,归一化处理电气设备运行数据,将其输入电气设备故障诊断树。再次,用诊断核函数对故障诊断树的输出错误进行运算,当错误超出容许错误时,要重新进行上述过程,并且要确保错误在容许错误之内。最后,将该诊断结果传送到该电力装置的故障警告模块,并根据该故障级别实时发送一个故障警告,以便及时更换或维修电气设备。

2.2.3 故障预警模块

电气设备故障预警有助于提醒生产人员及时维修电气设备,避免电器装置发生更大的失效故障。在电气设备的故障预警过程中,以设备的工作状态参数为基础,对报警阈值进行科学的设定。当故障诊断信号的幅度超过报警阈值时,会发出故障警报。为了提高故障警报的准确性,需要根据电力装置参数适时调节和改变警报的报警阈值。

3 机器学习下电气设备故障诊断系统的实现

为验证机器学习下电气设备故障诊断系统的有效性,需要通过实验的方式加以验证。先搭建实验环境,包括仿真设备、编译器计算机、串口数据线和TICC2530芯片等,比较所提方法与传统人工故障诊断的结果。

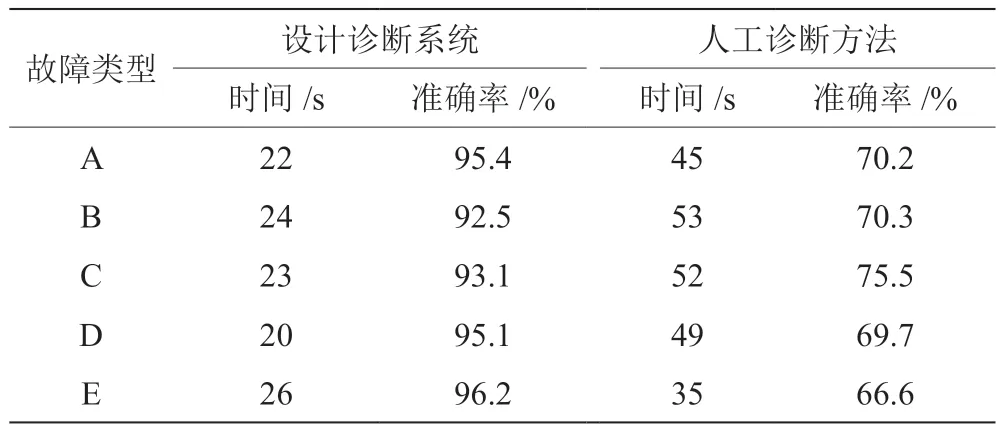

常规状态下,电气设备故障诊断时间和系统性能具有负相关性。在工业生产中,对电器装备进行故障诊断的最大值是57 s。对该装置进行实验,得到了该装置的精度与时间的数据,如表1所示。

表1 电力装备的故障诊断正确性和诊断周期对比

由表1可知,基于机器学习电气设备故障诊断系统的故障检测时间都在30 s以下,而人工故障诊断的时间多处于30~53 s的范围。可见,基于机器学习设备故障诊断效率更高,且诊断时间更短。此外,人工诊断最高准确率为75.5%,明显比基于机器学习电气设备故障诊断准确率低,说明设计的电气设备故障诊断系统存在准确率高、用时短等优势,可有效满足工业安全生产所需。

4 结语

通常来说,检测电气自动化控制设备故障的目的主要在于确保所有潜在故障都可以在第一时间被发现,并及时得到解决,因此应该选择多元化的检测方式。现阶段常见的电气自动化控制设备检测方法包括现场检测与实验室检测,其中实验室检测应在实验室中模拟设备运行环境,详细记录设备运行参数,同时进行比较分析。它的优势在于确保检测精度,有效解决传统诊断电气设备故障准确率低的问题。基于机器学习的电气设备故障诊断系统设计和实现准确率较高,未来会从其他环节进一步优化电气设备故障系统设计,提升系统的综合性能。