基于有限元分析的风电机组联轴器防护罩底座静应力强度仿真分析及应用

李强强 宋立彬 李 阳 王 强

(内蒙古华电蒙东能源有限公司,通辽 028000)

某风电场在役CCWE1500型陆上风电机组联轴器防护罩两端分别直接连接于发电机和齿轮箱本体。由于刚性连接的出厂设计安装缺陷造成固定连接件频繁断裂,风电机组安全运行和人员作业安全存在很大隐患。为保证机组的运行安全性,防范风电机组火灾事故,避免设备损坏,提高作业人员安全系数和联轴器的安全防护水平,预防绞碾、飞溅等事故的发生,确保传动系统工作环境的安全[1],文章结合实际工况对风电机组联轴器防护罩及其固定方式进行优化设计,利用有限元分析重点对其底座进行仿真分析,提出解决方案的同时,运用计算机辅助设计方法予以验证并落地实施,取得了良好效果,达到了有效缩短设计时间成本和提高风电机组运行安全时效性的目的。

1 研究背景

日常运行检修工作发现,风电机组联轴器防护罩存在3方面问题。一是联轴器防护罩与发电机和齿轮箱直接刚性连接,无阻尼缓冲,防护罩的前后端随着发电机及齿轮箱的正常运转产生共振、谐振,而异常轴向和径向振动极易造成防护罩前后连接件断裂,引发联轴器防护罩固定方式失效导致罩体“飞出”,影响风电机组安全运行。二是风电机组防护罩为非全封闭形式,存在防护不完全的问题,紧急刹车时产生的火花有外溢风险,易引起火灾。三是风电机组防护罩通过两侧螺栓及连接件固定,罩体为水平安装,整个罩体重量全部由连接件及螺栓承载,重量大不易拆装,维护烦琐不便捷。

针对存在的安全隐患问题,需要优化设计、制造、更换安装全封闭式易拆卸联轴器防护罩,采用分体组合安装方式,使底部支架承接罩体质量,并固定于机组主机架。罩体组成部分采用螺栓和“快扣”相结合方式固定。防护罩设有各功能开口,因此传感器、油管接头等无须拆卸罩体即可实现检查或更换。

2 优化设计重点

本次对风电机组联轴器防护罩进行全面优化设计,难点是增加固定于机组主机架的支撑座。初步计划是利用4个角钢支架托举固定联轴器防护罩,再将支架4个地脚直接固定在联轴器正下方踏板平台位置。然而,根据现场实际测绘风电机组可知,踏板为3 mm厚镀锌雪花板,尺寸为长1 700 mm、宽900 mm,且下方没有承重横梁,同时联轴器防护罩固定在踏板上无法满足其静应力固定强度。为了使改造的联轴器防护罩具有更安全稳固的性能,保证有效的承载能力及强度,按自重3倍考虑选材、固定结构及安装方式,并采取在风电机组主机架原有吊装孔位安装底座(加强稳固承重横梁)的方法进行技术改造。

3 仿真分析

风电机组联轴器防护罩问题未得到有效解决前,考虑电量损失等因素,风电机组一直“带病”运行。为了缩短设计排产时间,提升技术改造实施的时效性,利用计算机辅助设计的方式,采用有限元分析方法,通过静应力分析明确重要部件(底座)的应力水平和分布状况[2],用数学近似的方法对真实几何和载荷工况等物理系统进行模拟,排除不合理的设计,找到影响性能的关键参数,定性指导设计,减少设计成本,提升设计合理性和设计效率。

3.1 结构设计

风电机组联轴器防护罩底座为重要的承载机构,主要承受保护罩的重量。整个底座结构设计如图1所示。

图1 底座几何结构

底座主要由加强筋、法兰连接板、主梁、横梁和连接板组成,其中加强筋、法兰连接板和连接板为一个焊接件,主梁和横梁为另一个焊接件。最后,两个焊接件通过法兰利用螺栓螺母M10固定连接成一个底座整体。

3.2 有限元几何模型

进行有限元分析前,需要简化几何模型。通过观察结构特征可以发现,底座由型材和钣金件组成,厚度方向的尺寸远远小于其他两个方向,因此可以将几何模型简化成面模型。有限元模型网格用壳单元来划分。

3.3 工况分析

通过对底座的实际工况进行分析可知,底座主要受到工件的重力作用,大小为1 800 N,质量约为180 kg。作用面可以认为均匀作用在主梁上表面,同时约束法兰连接板的8个安装孔。

3.4 材料设定

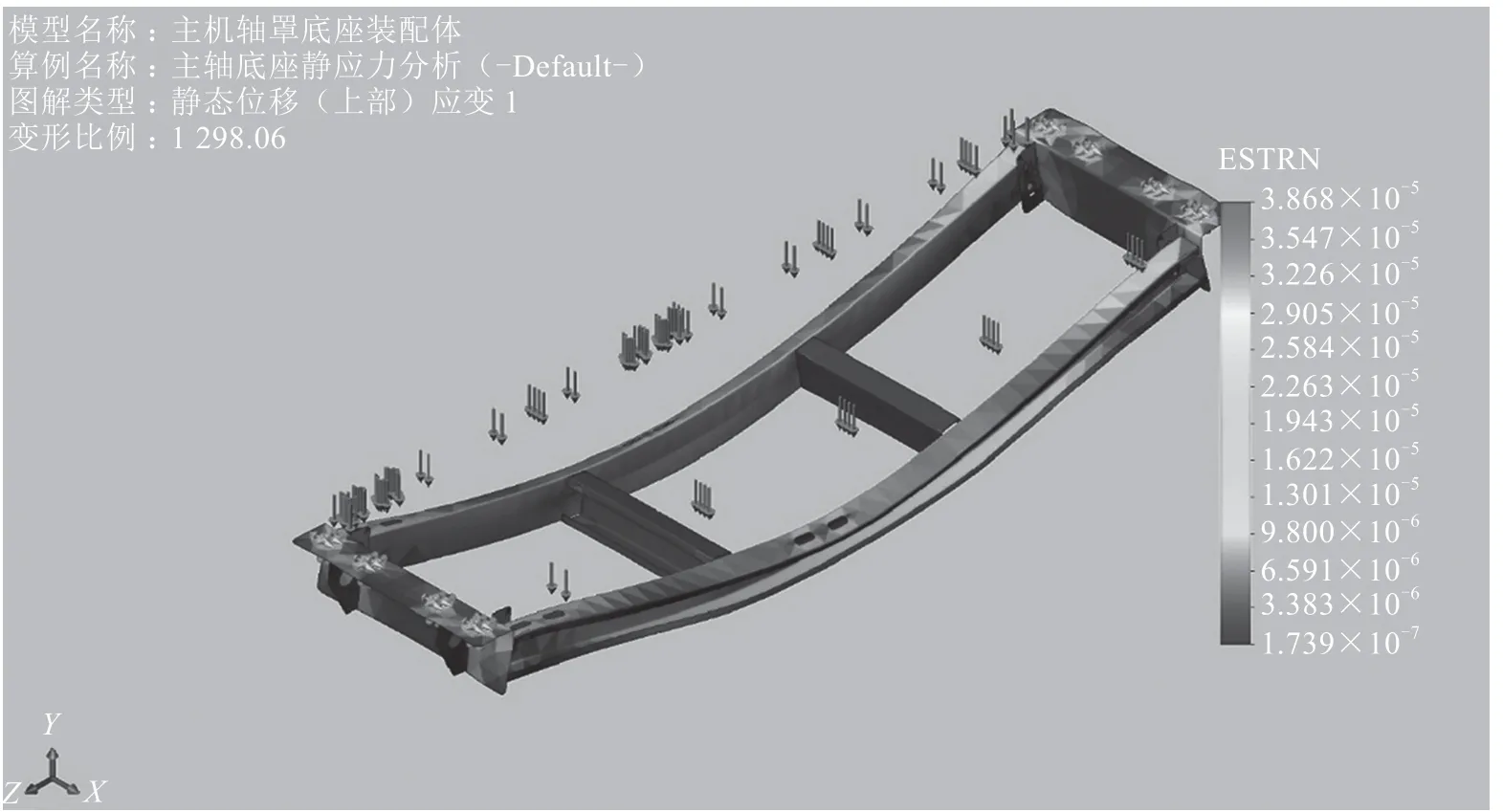

底座结构所用的材料均为普通碳钢,材料属性如表1所示。考虑静力学分析主要为小变形线弹性问题,因此材料参数只需要输入弹性模量、泊松比和密度。

表1 材料参数表

3.5 网格划分

确定材料类型后,需要将结构比较复杂的大型几何体离散成有限数目的单元体[3]。模型使用具有中间节点的壳单元shell163进行网格划分,单元大小为41 mm,划分类型自由网格划分,单元总数为3 348,节点总数为7 454。

3.6 装配体接触设定

底座为焊接件通过螺栓拼接。有限元法进行离散后,各个单元中存在各自的物理量[4],可通过建立螺栓模型来模拟分析。但是,分析过程比较烦琐,因此不采用此种分析方法,而是简化方法用绑定约束进行装配体之间的连接。

3.7 求解设置

求解采用静力学分析,求解器类型选择FFEPlus(FFEPlus解算器使用高级矩阵图重新排序技术,在处理复杂问题时效率更高),其余为默认即可,最后点击solve求解。

3.8 结果分析

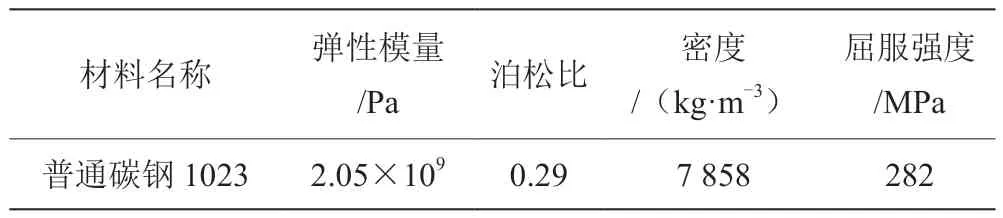

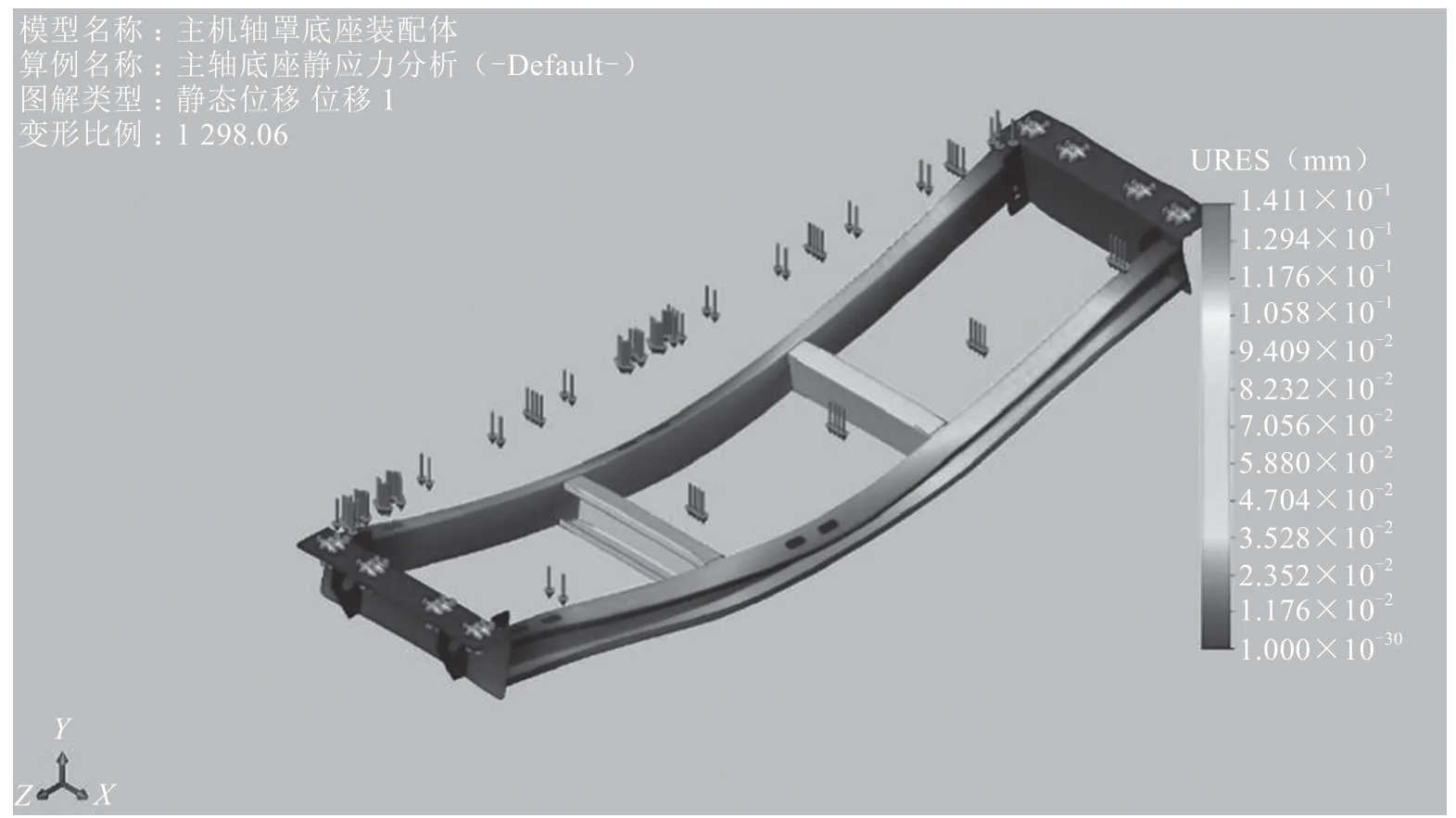

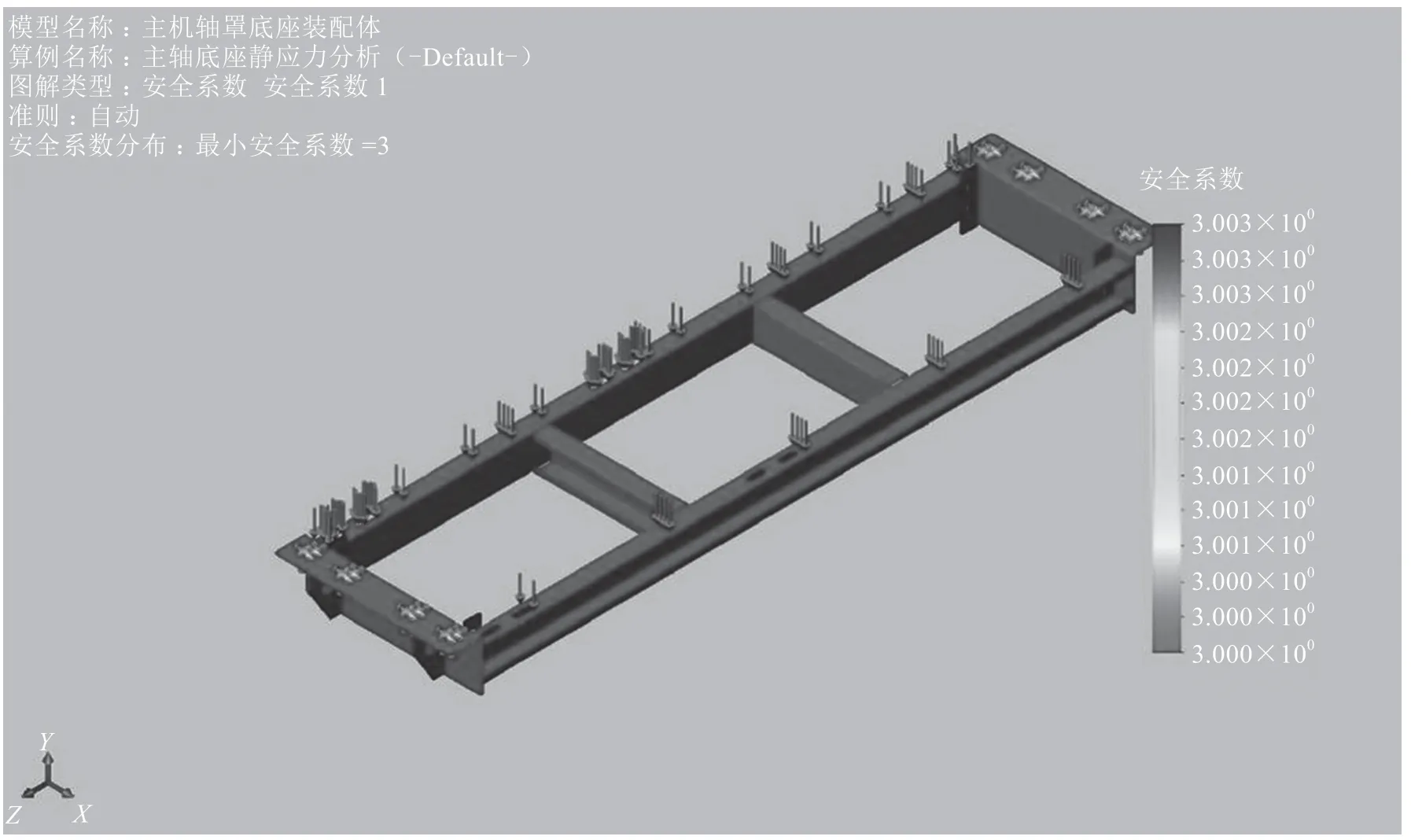

求解完成,查看底座位移云图如图2所示,应变云图如图3所示,应力云图如图4所示,安全系数如图5所示。

图2 底座位移云图

图3 底座应变云图

图4 底座应力云图

图5 底座安全系数

从位移云图可以看出,底座符合结构力学的变形规律,中间变形量最大,最大变形为0.14 mm。从应变和应力云图可知,应变和应力云图分布规律一致,应变大的地方应力也大。这是因为根据材料力学中的应力应变公式σ=E·ε(其中σ为应力,ε为应变,E为材料的弹性模量),在材料一定,即E为常量的情况下,应力和应变成正比。

通过分析结果云图可知,底座在1 800 N的重力静载荷作用下,最大变形为0.14 mm,变形量很小,完全能够满足刚度设计的要求。最大线性应变量为3.9×10-5,最大等效von Mises应力为14 MPa,安全系数S约为20(即282与14的比值),远大于1.2,完全能够满足强度设计要求。

3.9 结论及建议

通过计算分析可知,风电机组联轴器防护罩底座结构在1 800 N的静载荷下能够满足强度和刚度的设计要求。风电机组联轴器防护罩底座结构在所设条件工况下,安全系数S约为20,远大于强度设计要求,可以通过参数优化或结构拓扑进行进一步的轻量化设计。

4 产生效益

一方面,利用计算机辅助设计的方式,通过有限元分析方法,用数学近似的方法对风电机组改进型联轴器防护罩底座载荷工况进行模拟,找到影响性能的关键参数,排除不合理的设计,替代漫长的实践验证阶段,缩短设计排产周期,提高工作效率,减少设计成本。

另一方面,风电机组改进型联轴器防护罩的固定方式非常稳固。一是可以避免联轴器罩体掉落砸坏联轴器的风险;二是避免联轴器罩体搭接刹车盘摩擦产生火花引起火灾;三是避免联轴器罩体掉落随运转联轴器甩出砸坏风电机组机舱设备或砸伤附近作业人员;四是在进入轮毂工作锁定叶轮锁、发电机对中等需要盘车作业时,大大提升了拆卸联轴器罩体方面的便利性,节约了作业时间。

5 结语

以风电场实际存在的设备安全生产问题为抓手,利用有限元分析方法进行设计验证,缩短了设计排产周期,历时3个月完成调研、实测、改进、成熟、定型、排产、试装、使用等各个阶段,提升了技术改造实施的时效性。实践应用结果证明,辅以计算机辅助设计的优化改进型联轴器防护罩消除了在使用过程中产生的不安全因素[5],完全匹配风电机组运行工况,运行效果良好,确保了风电机组运行的安全性、稳定性与可靠性。