异构脱蜡装置能耗分析与节能措施

卢俊文,湛立宁,王肖逸,陈敏,吴婷,周璐璐

(河北省特种设备监督检验研究院唐山分院,河北唐山 063000)

随着碳中和目标落实的推进,对炼油行业提出更高要求。石油产品在使用中产生二氧化碳,对温室气体减排不利,优质润滑油可减少汽车尾气排放量1~3个百分点。因此生产高质量润滑油,使其具备低硫含量、低挥发度及低倾点,是炼油行业共同追求的目标,为此必须对基础油进行脱蜡处理。目前在传统的溶剂脱蜡和催化脱蜡基础上,已发展出先进的加氢异构脱蜡工艺[1],其原理是临氢条件下借助催化剂作用进行加氢裂化和异构脱蜡反应,使反应物正构烷烃变成异构烷烃。异构烷烃具有高黏度指数、低倾点特性,是润滑油的理想组分。异构脱蜡反应必须在高温、高压下进行,应对原料油和补充氢气进行加热和升压处理[2],燃气、电力、蒸汽是异构脱蜡的主要能耗。面对碳中和目标的严峻挑战,常规节能技术难以实现,而炼化行业的低碳技术(包括降碳、零碳和负碳)是未来发展趋势。

1 装置流程

异构脱蜡是目前最先进的基础油加氢工艺,由加氢裂化反应系统、加氢裂化分馏系统、异构脱蜡/加氢后精制反应系统、后精制常减压分馏系统组成[4]。首先,原料油在裂化反应器中完成脱硫、脱氮、脱氧、烃饱和及加氢裂化等反应,从而降低硫、氮含量以便达到异构脱蜡进料要求;在加氢裂化分馏系统,切割出煤油、柴油、石脑油、干气等成分,在分馏塔底得到异构脱蜡原料;在异构脱蜡/加氢后精制反应系统,原料油在异构脱蜡反应器中完成异构化反应后,将蜡组分转化成润滑油组分和轻油组分,再到后精制反应器中完成精制反应,去除原料油中的不饱和烃、氮、硫、氧等非烃类化合物,从而提高润滑油的抗氧化性并降低其色度;在加氢后精制常减压分馏系统,反应后的产品被切割成煤油、柴油、石脑油、干气、润滑油基础油、减压塔底润滑油等。图1为异构脱蜡装置示意流程。

图1 异构脱蜡装置示意流程

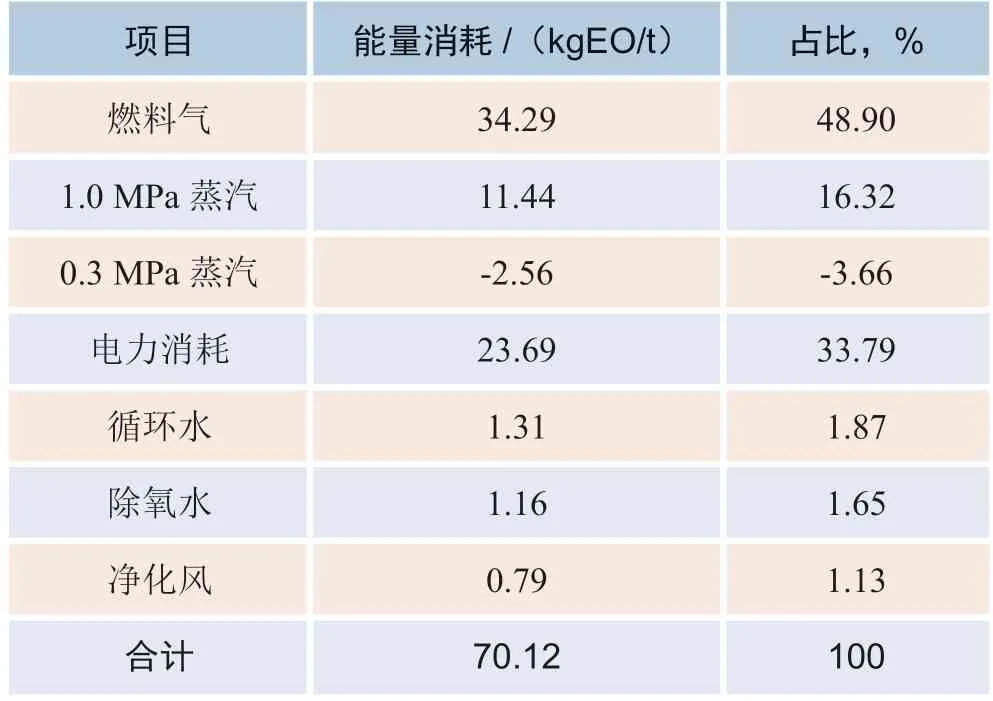

2 装置能耗构成

异构脱蜡装置的能耗由燃料气消耗、1.0 MPa蒸汽消耗、电力消耗、循环水及除氧水的能耗组成。异构脱蜡属于放热反应,装置负荷率越高,相应异构转化率越高,放热量越大,燃料气耗量就会越低。燃料气主要用于加热炉的燃烧用气,1.0 MPa蒸汽用于汽提塔及伴热管线,电力消耗主要用于氢压机和进料泵,循环水及除氧水用于系统的冷却。

某炼油厂20×104t/a异构脱蜡装置利用加氢裂化尾油作原料生产润滑油基础油,设计处理量为40 t/h,实际处理量为30 t/h,运行负荷率小于80%,20×104t/a异构脱蜡能耗构成如表1所示。其中燃料气消耗占48.90%,电力消耗占33.79%,蒸汽消耗占12.66%(其中1.0 MPa蒸汽消耗11.44 kgEO/t,自产0.3 MPa蒸汽补充2.56 kgEO/t),三者合计能耗占95.35%。应从燃气、电力、蒸汽消耗三方面进行现状分析,找出可采取的节能措施。

表1 20×104 t/a 异构脱蜡能耗构成

3 能耗现状分析

3.1 燃料气

燃料气主要用于加热炉的燃烧用气,20×104t/a异构脱蜡装置共有5 台加热炉,分别是裂化反应加热炉F101、常压塔加热炉F201、脱蜡反应加热炉F301、精制分馏系统的常压炉F401和减压炉F501。反应进料加热炉为纯辐射箱式炉,分馏进料加热炉为辐射—对流箱式炉,对加热炉的热平衡效率进行测试,所得数据如表2所示。

表2 加热炉热效率及热损失数据 %

从表2 中可以看出,3 台分馏进料加热炉的热效率均高于90%,达到该行业平均水平;而2 台反应进料加热炉的热效率均低于90%。主要是F101、F301反应加热炉无对流室,而辐射室炉管传热面积较小,未达到实际热负荷要求,辐射室换热不充分导致排烟温度过高;同时烟道的空气预热器设计热负荷偏低,导致烟道排烟温度高达230 ℃,造成能源浪费。

3.2 电力

异构脱蜡装置的电力消耗主要集中在新氢压缩机、循环氢压缩机、电动进料泵中。有4 台高压进料泵,加氢裂化系统2台进料泵的额定功率均为700 kW,异构脱蜡系统2 台进料泵的额定功率均为750 kW。由于设计负荷偏大,实际运行中无法自动调节流量线开度,造成电力浪费。

三级往复式新氢压缩机将新鲜氢气压力由1.0 MPa升至15.0 MPa补充到反应系统,新氢压缩机出入口压差较大,流量较小,现用的压缩机无流量自动调节系统,对出口返回气体重复压缩,造成电力浪费。

3.3 蒸汽

异构脱蜡装置的蒸汽主要消耗在管线伴热和汽提用汽。由于润滑油原料具有高粘度、高凝点特性,该加氢异构脱蜡装置处于北方地区,相关工艺管道在冬季须用蒸汽伴热来防冻、防凝[5]。该装置共有蒸汽伴热管线105条,伴热蒸汽能耗2.5 t/h,高于设计值2.0 t/h。通过摸底调查,发现有40条管线未根据介质温度及倾点设计使用;同时存在伴热蒸汽的跑冒滴漏,配置的疏水器均存在漏气现象。同时各分馏塔汽提蒸汽用量较大,5 个汽提塔的蒸汽用量设计值为2.7 t/h,实际汽提蒸汽用量高于设计值0.15 t/h。

4 节能优化措施

4.1 燃料气

4.1.1 加热炉余热回收系统改造

更换一台新型空气预热器,根据加热炉的工艺条件及烟气、空气流量计算出空气预热器的热负荷至少为2.8 MW;实际运行的换热器热负荷只有2.5 MW。节能改造时更换了热负荷3.0 MW的换热器,改变了烟道、风道设置,增加了鼓风机、引风机功率。新型换热器为热管/列管混合式,高温烟气先通过列管与空气换热,降温后再通过热管与空气换热,为防止烟气温度过低造成露点腐蚀,在烟道末端引入一股高温烟气,并设置测温元件,维持最低温度在露点以上。改造后的排烟温降为123 ℃,加热炉热效率提高了3%。

4.1.2 加热炉辐射室改造

由于辐射室热负荷设计偏低,空间有限无法再增加换热面积,故通过改善现有换热面传热效果的方法提高热能利用率。辐射室换热主要是通过火焰的直接辐射、炉墙的反射将热量传递给辐射炉管,通过在辐射室衬里的外表面涂装纳米陶瓷涂层,使其表面在高温下的发射率维持在0.9 以上,远高于普通耐火材料发射率0.6~0.8 的水平;炉管外表面涂装提高黑度的吸收型高温陶瓷涂料,以便增加吸热效果。改造完成后,出辐射室的烟气温度下降30 ℃,加热炉热效率提高了3%。

通过余热回收系统改造和加热炉辐射室改造,加热炉效率提高到90%,每天可节约燃料气2.5 t,折合成单位能耗为0.16 kgEO/t。

4.2 电力

4.2.1 增加机泵变频装置

异构脱蜡装置的压缩机、升压泵、高速泵等功率较高,为达到降耗节能效果,与之配套的电机采用变频模式,即1台工频电机配置1台变频电机,装置正常运行时使用变频电机,检修时切换至工频电机。装置满负荷时采用变频电机,变频器开度在80%左右即满足运行要求,同时达到节电效果[6]。变频与工频电机耗电数据比较如表3所示。

表3 变频与工频电机耗电数据比较

从表3 中可以看出,采用变频技术与工频技术相比可节电0.674 kgEO/t,表中,P103为裂化分馏进料泵、P102为后精制常压塔进料泵、P112为原料进料泵、P111为减顶油泵、P106为润滑油出料泵,P104为减压塔进料泵。

4.2.2 增设压缩机气量调节装置

流量调节方式为逐级返回,每一级设置返回线来控制供气量和系统压力。当装置低负荷运行或压缩气体有裕量时,多余的气体从压缩机出口逐级返回入口,导致电能浪费巨大。Hydro 无级调节系统利用计算机实时采集压缩机运行数据,并调节压缩机进气阀的开启程度与开启时间,从而控制适宜的氢气压缩量,避免过多的气体重复压缩,实现压缩气体流量在0~100%范围内无级调节,最终达到节能效果[7]。Hydro 无级调节系统投用后,补充氢压缩机在小于80%的负荷下工作,压缩机电流由116 A降为92 A,节省用电量199.5 kW·h;按装置加工量30 t/h计算,可节电单耗0.56 kgEO/t。

4.3 蒸汽

4.3.1 伴热管网改造

根据输送介质温度及环境温度优化伴热管线,对蒸汽泄漏管段进行修复或更换。通过每小时分段测量温度的方法,对相应管线的伴热时间做了调整,停用蒸汽伴热管线40条。对于开一备一的管道,实时监控备用管道温度,介质温度在露点以上时,不再采取伴热措施[8]。例如:原料油从换热器出口至过滤器管线的伴热,反冲洗过滤器开一备一,2小时切换一次,换热器出口至过滤器管线的介质温度为150~170 ℃,停用伴热后,第1个小时测得过滤器壁温为130 ℃,第2 个小时测得过滤器壁温为85 ℃,连续跟踪24 h后,确保过滤器壁温较裂化尾油平均凝点高12 ℃,故停用该伴热管线。

同时制定了伴热管线的定期巡检制度,发现失效疏水器及时修理或更换,发现跑冒滴漏现象及时处理,减少不必要的蒸汽消耗[9]。伴热蒸汽管线改造后,蒸汽用量由2.5 t/h降为1.8 t/h,节约蒸汽0.7 t/h,按装置原料处理量30 t/h 计算,可节电单耗为1.55 kgEO/t。

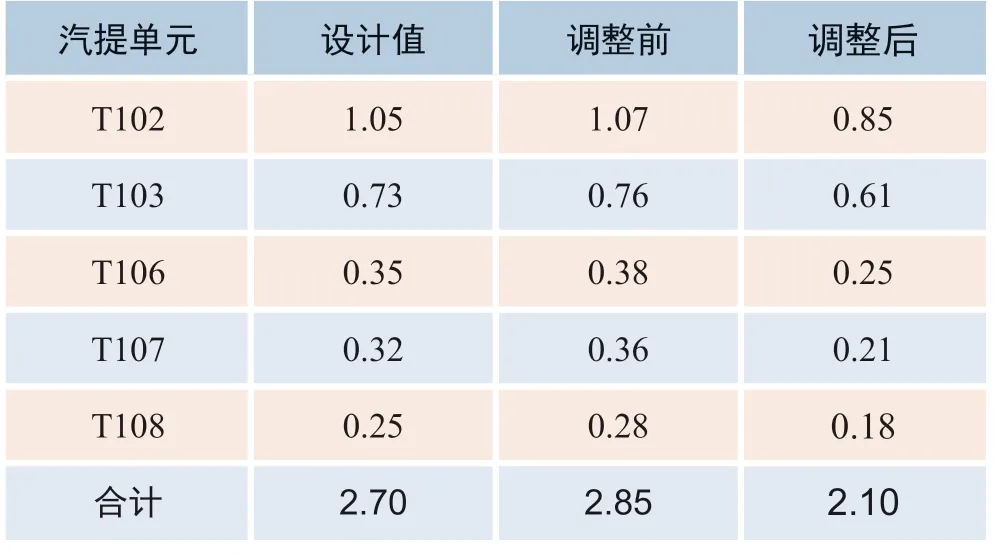

4.3.2 汽提蒸汽调整

加氢裂化分馏系统的常压塔有两个侧线汽提塔,分别是第一侧线煤油汽提塔T102、第二侧线柴油汽提塔T103;加氢后精制分馏系统的减压塔第一侧线抽出柴油,不经汽提;第二侧线至第四侧线有3个润滑油汽提塔,分别是T106轻质润滑油汽提塔、T107 中质润滑油汽提塔、T108 重质润滑油汽提塔。

从蒸汽消耗的现状分析可以看出,汽提蒸汽用量高于设计值0.15 t/h,由于装置始终处于低负荷运行状态,原料处理量为30 t/h,在满足产品质量的前提下逐步下调各塔汽提蒸汽用量,经不断调整与摸索,各塔汽提蒸汽用量达到实际负荷要求并低于设计值[10]。汽提蒸汽用量调整数据如表4所示。

表4 汽提蒸汽用量调整数据 t/h

从表4 中可以看出,每小时节约汽提蒸汽用量0.60 t/h,折合成单位能耗1.32 kgEO/t,汽提蒸汽能耗明显下降。

5 节能优化效果分析

通过燃气消耗、电力消耗、蒸汽消耗三个方面的节能优化,20×104t/a 异构脱蜡装置的综合能耗由改造前的70.12 kgEO/t 降为65.86 kgEO/t,降幅6%;按标油8 000元/t计算,可节约成本34元/t,全年增加经济效益680 万元。但仍高于炼油行业64.40 kgEO/t 的平均能耗,究其原因是部分设备改造空间受限,且装置不能满负荷运行。在后续节能改造时,可以考虑用自产的0.3 MPa 蒸汽代替1.0 MPa蒸汽作为伴热和汽提用汽;对反应加热炉前的换热器进行改造,以便提高反应加热炉入口温度。为实现双碳目标,可以采取降碳技术中的智能化技术,例如通过先进过程控制技术,实现对装置运行参数的最优化控制,达到降耗节能目的。

6 结论

(1)异构脱蜡是目前最先进的基础油加氢工艺,其原理是临氢条件下借助催化剂的作用,先后进行加氢裂化和异构脱蜡反应,使反应物正构烷烃变成异构烷烃,异构烷烃具有高黏度指数、低倾点的特性,是润滑油基础油的理想组分。

(2)加氢异构脱蜡装置的能耗主要集中在燃料气消耗、电力消耗及蒸汽消耗方面,三项合计约占装置总能耗的95%;燃料气用于加热炉的燃烧用料,电力用于氢压机的升压及高压进料泵的运行,蒸汽用于侧线汽提塔和管道伴热。

(3)降耗节能采取加热炉余热回收系统改造、伴热管网改造、汽提蒸汽调整、增设压缩机气量调节装置、增加机泵变频装置等措施;在20×104t/a加氢异构脱蜡装置节能改造中的应用结果表明,可以降低该装置综合能耗4.26 kgEO/t,降低成本34元/t。