智能型空高检测系统的开发和应用

张塞

(中国石化北京燕山分公司,北京102500)

1 现状及问题

延迟焦化是一种间歇-连续加工工艺,通常采用一个加热炉和两个焦炭塔的工艺路线,原料油通过一系列换热并在加热炉内升温后进入焦炭塔,在焦炭塔中发生裂解和缩合反应,裂解产生的轻烃和油气进入分馏塔,缩合产生的焦炭聚集在焦炭塔中,聚集到一定高度时利用水利除焦系统除焦[1-3]。为计算产量,同时有利于水力除焦时操作人员安全、快速、准确的将钻杆下降到合适位置,除焦前需测量焦炭塔内空高。

目前,焦化装置空高采用软尺测量。除焦前打开顶盖机,操作人员将带有重锤的软尺从上塔口扔进塔内,通过重物到底后的重量变化来判断塔空高高度。顶盖机打开后,大量高温高压蒸汽从上塔口喷涌而出,造成巨大的噪音污染,高温冷凝水飞溅,容易造成烫伤。塔口周围有害废气含量超标,测量环境极其恶劣,存在极大的安全隐患。由于软尺较轻,容易被喷出的高压蒸汽吹起而影响结果准确性[4-5]。如果测量误差较大,钻杆下降过多,与石油焦相撞,易损坏切焦器等除焦设备,造成不必要的损失。

2 开发智能型空高检测系统

2.1 系统总体设计

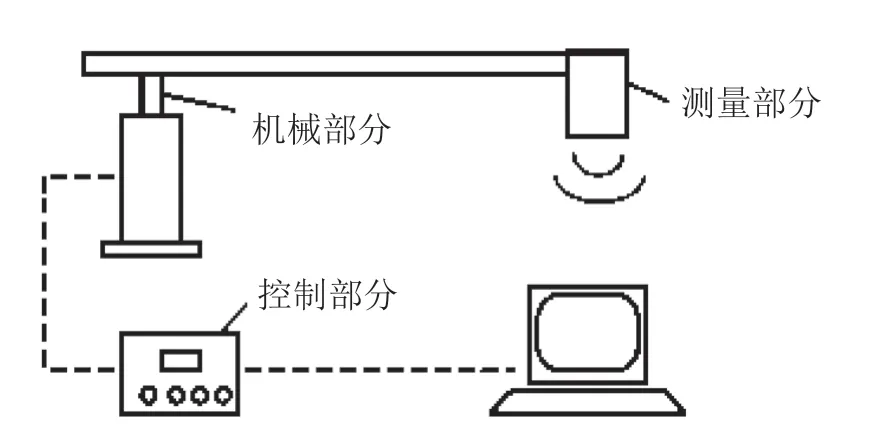

为提高操作安全性和数据准确性,技术团队对焦炭塔空高测量原理和方式进行创新性分析研究,提出总体设计思路和方案。系统分为机械、测量、控制三部分,控制部分控制机械部分动作,机械部分带动测量部分进行测量,结果反馈给控制部分,并上传水力除焦系统。其中,机械部分采用自动旋转方式,包括防爆底座、支撑机构、旋转臂和限位机构;测量部分采用电磁波雷达式,包括传感器吊箱[6];控制部分包括驱动机构和操作台,如图1所示。

图1 系统架构

2.2 机械部分设计

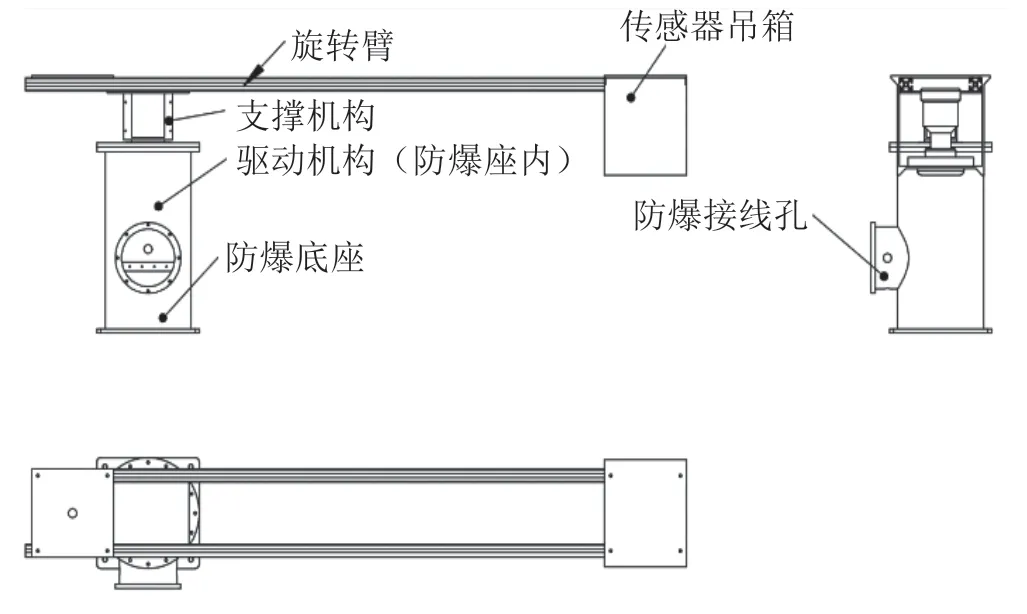

机械部分采用旋转臂带动测量部分移动实现测量装置的回转收放,如图2 所示,旋转臂的一端设有配重,用于平衡装置。根据焦炭塔塔口及相关尺寸,确定旋转臂长短和焦炭塔安全空高,通过控制旋转臂长短和驱动电机停止位置,可将测量部分移动到旋转臂最大范围内任意一点,满足各种测量需求。焦炭塔相关测量结果如表1所示。

表1 测量结果统计

图2 机械部分结构

焦炭塔留有一定的安全空高,一般为塔顶切线离泡沫层顶部的距离,具体计算如式(1)所示[7]:

式中:H切为竖向载焦炭塔切线高度,m;G焦为焦炭塔生焦量,kg/h;T为生焦时间,h;ρ焦为焦炭密度,kg/m3;V锥为焦炭塔锥体体积,m3;D为焦炭塔直径,m;H泡沫为泡沫层高度,m。

将表1中数据代入式(1)得H安全空高=5.8 m。

2.3 测量部分设计

测量物料高度的技术有很多种,包括传统尺子、激光式、雷达式等。在保证高效前提下,为满足现场恶劣测量环境的要求,通过长期在焦炭塔九层现场测试,如图3 所示,测量部分采用雷达式测量技术为最优,该技术能够在复杂环境中测量焦炭塔内部焦炭层的平均高度。雷达式防干扰性好,环境适应性强,测速快,且可实现非接触测量,可靠性高[8-9]。测量部分探头采用调频连续波雷达发射器及集束透镜原理,盲区小,分辨率与精度高,波长短,固体反射特性好。

图3 测量部分现场试验

2.4 控制部分设计

控制部分包括驱动装置和操作台,驱动装置由一台电机和一台行星减速机组成,操作台部分设置有控制按钮和显示装置。按下启动按钮后驱动装置的旋转臂自动向塔口旋转,旋转到预设位置后自动停止,测量装置自动测量并读取数据回传到显示装置,完成后停止测量,旋转臂自动回转到初始位置,完成一塔次的焦高测量。

3 系统工作原理

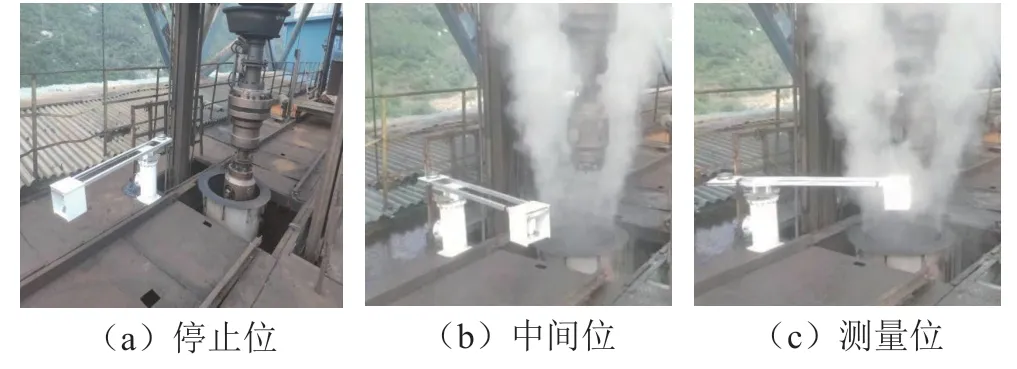

通过自动旋转臂带动传感器到指定测量位置后传感器自动测量,测量完成后传感器回传数据,旋转臂带动传感器回移复位,如图4 所示。整个测量全程自动化控制,一键测量,简单、安全、迅速、准确。天线波束角度小,抗干扰能力强,分辨率与精度高,适应各种工况。

图4 系统工作原理

4 系统实际应用

4.1 安装

将控制部分中的驱动机构安装在防爆底座内部,支撑机构上下表面均设有法兰面,支撑机构的下法兰面和驱动机构的上法兰面相连,旋转臂的一端和支撑机构的上法兰面连接,均通过螺栓固定。传感器吊箱和旋转臂连接,组装完成后安装在焦炭塔A塔九层平台上,最后连接内部接线,将控制部分上RS485 接口通过Modbus 标准通信协议与水力除焦控制系统/DCS通讯连接。

安装完成后操作人员可在操作台操控设备控制空高测量并读取测量数据,根据空高高度精确下钻。

4.2 调试和应用

安装完成后对机械部分的限位挡板进行调整,根据现场旋转臂所需旋转范围调整限位挡板于合适位置,分别确定停止位和测量位。旋转臂在停止位时不妨碍现场日常操作和设备检维修工作;旋转臂在测量位时传感器吊箱正处于塔口上方中心位置,若限位挡板位置调整出现偏差需断电后重新调整。

限位设定好后控制部分通上电源,焦炭塔除焦前打开焦炭塔顶盖机泄放塔内蒸汽,同时将钻杆提升至高于9 层平台0.8 m 以上处。当操作界面发出“测量”指令,“测量位”指示灯亮,系统开始自动测量。操作台上显示数值为空高的有效高度值,测量结束后系统自动控制测量旋臂回转,此时“测量位”指示灯熄灭,“中间位”指示灯亮。旋转臂回到停止位后,“停止位”指示灯亮,其他指示灯熄灭,测量结束。完成一次测量后系统重新回到待机状态。

2021年7月智能空高检测系统在焦炭塔A塔塔顶位置实现现场应用,仅用1 分钟就自动完成了对焦炭塔空高的测量,如图5 所示。日常焦炭塔空高测量高度均大于安全空高高度,满足焦炭塔日常生焦要求。测量焦炭塔空高的对比统计见表2,其中人工软尺需要测量三次数据取均值,通过对比发现智能型空高测量系统与人工软尺、机械结构测量相比更加安全、高效、准确。

表2 三种测量方式对比统计

图5 现场实际应用

5 结论

智能型空高检测系统自2021 年7 月投用至今,运行正常,实现空高的全自动化测量,提升了延迟焦化装置HSE 水平。测量数据自动回传除焦系统,完成除焦钻杆的自动定位,全程无需人力参与,更加安全智能。系统快速测量焦炭塔生焦高度,同时采用电磁波雷达液位计测量技术,大大减小测量误差。该系统在焦炭塔上的成功应用保障了焦炭塔长周期安全平稳运行,也是设备智能化发展的重要体现[10]。未来如何将空高测量数据和智能抓斗抓焦数据结合保证智能配合,是未来焦炭塔系统设备发展方向之一。