节能技术应用推动原油蒸馏装置大型化发展

徐祖伟,蔡玉田,朱明璋,刘烜辰

(中国石化节能技术服务公司,北京 100029)

原油蒸馏是炼油企业龙头装置,也是炼油过程耗能大户,占炼油厂总能耗的20%~30%左右。因此降低原油蒸馏装置能耗意义重大。国家发改委等部门联合下发《关于严格能效约束推动重点领域节能降碳的若干意见》(发改产业〔2021〕1464号)和配套的《石化化工重点行业严格能效约束推动节能降碳行动方案(2021—2025年)》,要求炼油厂单位能耗不高于8.5 千克标准油/吨·因数,同时达到标杆水平7.5 千克标准油/吨·因数的产能比例应超过30%,规定引导低效产能有序退出。因此,随着节能技术不断应用,原油蒸馏装置能耗逐渐降低,新建大型原油蒸馏装置与炼厂中多套小型原油蒸馏装置进行等量替换具备基础。

1 原油蒸馏装置用能现状

近年来新建原油蒸馏装置能耗已大幅降低,约6.6 kgEO/t 原油。部分在运行装置由于建设运行时间较长,改造受占地、资金等因素影响,装置能耗较先进水平仍有差距。某集团目前能耗超过10 kgEO/t原油的原油蒸馏装置仍有10套;其中,处理量较小装置(年处理量300 万吨以下)能耗水平与大型化装置(年处理量1 000 万吨以上)相比有明显差距,详见表1。

表1 原油蒸馏装置年处理量与能耗关系

如表1 所示,规模较小的原油蒸馏装置能耗普遍较高,平均能耗为11.6 kgEO/t原油(部分企业如7#炼化厂由于实际加工原油品质较轻,减压塔可停用导致能耗较低,为6.6 kgEO/t原油);而1 000万吨/年的大型装置能耗均小于7.5 kgEO/t原油,先进企业及节能效果较好的原油蒸馏装置能耗可达6.7 kgEO/t左右。

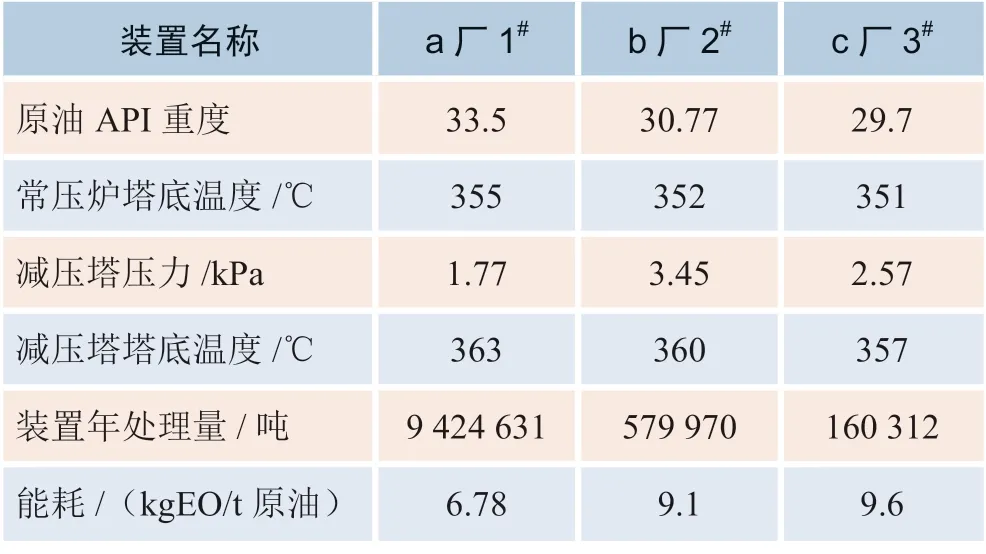

当加工原油API指数相近,减压塔的温度和真空度变化不大。不同加工量的原油蒸馏装置能耗情况如表2所示。

表2 不同加工量的原油蒸馏装置能耗情况对比

通过表2 可看出,原油API 重度相差不大,且常压塔和减压塔的主要操作条件没有明显差距,规模较大的原油蒸馏装置同样具有更低能耗。a 厂1#原油蒸馏由于进行了大量节能改造,能耗较老旧小装置更具优势。

2 节能技术的运用降低原油蒸馏装置能耗

原油蒸馏装置的能耗一般由燃料气、电、蒸汽和其他部分构成,其中工艺加热炉的燃料气消耗占比约70%,电耗占比约15%,蒸汽消耗占比约7%,其他循环水和风等占比约8%。因此,原油蒸馏装置节能技术主要体现在降低燃料气、电和蒸汽的消耗上。新的节能技术进展集中在大型加热炉效率提升、换热网络优化及新型强化换热器的应用等方面。全机械抽真空技术、大型流体设备的节能应用以及先进控制技术的逐步发展,使能耗进一步降低。

2.1 加热炉效率提升和二合一炉技术

当前炼油企业加热炉的热效率普遍达91%左右,某集团2021年原油蒸馏装置常压炉和减压炉平均热效率达92.2%;目前要求加热炉热负荷超10 MW,长期运行热效率在92.5%以上;节能技术改造后或新建加热炉的运行热效率应达到94%以上,因此加热炉效率仍有提升空间。影响加热炉热效率主要有以下因素:常压炉和减压炉的排烟温度、燃烧性能、过剩空气系数和其他操作[1]。结合燃料气的硫含量降低排烟温度,控制空气过剩系数以及氧含量,合理选择加热炉炉墙衬里材料降低炉体外壁温度使散热损失减少,以上技术组合能提高加热炉效率。其中排烟温度对加热炉效率至关重要,效率较高的加热炉,排烟损失占总损失70%~80%;效率较低的加热炉,排烟损失占总损失90%以上;因此降低排烟温度是提高加热炉热效率的主要途径[2]。某炼化企业常减压装置加热炉排烟温度为130 ℃时,加热炉效率只有91.5%。通过将余热系统改造为两段式设计,在引风机出口增设低温烟气空气换热段使排烟温度降至98 ℃,换热段采用板片式换热器,烟囱内衬采用耐酸隔热浇注料,避免烟气冷凝液腐蚀。改造后加热炉效率提升至94.3%。每年可节省燃料1 402×103Nm3,减少烟气排放17 875 t,减少CO2排放2 465 t[3]。

与此同时,原油蒸馏装置可利用二合一炉取代传统的常压炉和减压炉。所谓二合一炉技术指在一个炉体下同时拥有两个炉膛,可在辐射室中共同加热常压炉介质和减压炉介质。常压炉介质从二合一炉的对流段进入、从辐射段流出;减压炉介质从二合一炉的辐射室进入,从加热炉辐射室流出,为纯辐射加热炉[4]。纯辐射加热炉是指在加热过程中,可同时加热减压炉介质和常压炉介质,热量可从辐射室运送到减压炉,工作结束之后再把热量送出。二合一炉技术的使用可大幅减少原油蒸馏装置的一次性建设投资,同时使温度匹配更加合理,不仅能满足原油常减压炉热量需求,也避免燃料的过度消耗[5]。

2.2 换热网络优化技术和热联合技术

2021 年某集团原油蒸馏装置平均换热终温为290 ℃,先进水平为310 ℃,同时国内部分新建原油蒸馏装置能够达到320 ℃,因此换热终温有很大提升空间。旧有装置受制于空间、资金投入等因素已无法进行较大改造,换热终温提升有限。目前换热网络优化采用不产蒸汽、引入外部低温热(如热媒水、凝结水)、引入外部高温物料进行热联合(如催化裂化油浆)等技术,使现有原油蒸馏装置换热终温能达到310~320 ℃左右。换热终温的提高能大幅减少常压炉燃料气的消耗。一个或多个装置的热联合已逐步在实践中得到运行,如采用催化油浆加热原油的原油蒸馏-催化裂化热联合技术;利用脱沥青油改善催化裂化进料,增加催化裂化装置产量并改善产品分布的原油蒸馏-催化裂化-溶剂脱沥青联合技术。新型换热网络优化技术提高了常减压装置的换热终温,有效降低了常压加热炉负荷,使燃料气的消耗大幅降低。根据计算和经验,换热终温每提高约13 ℃,燃料气消耗减少1 kgEO/t原油[6]。换热终温的提高使得燃料气消耗减少的同时,也节省水冷器消耗的冷却水和空冷器电耗。某企业利用催化油浆和渣油加氢尾油先后与原油蒸馏装置的初馏塔底油换热,换热后进常压炉前原油的换热终温能提高至305 ℃,大大减少了常减压装置的燃料气消耗。

先进换热器的应用进一步提高换热终温,并减少了装置的工程建设投资。全焊接板式换热器应用在镇海炼化的原油蒸馏装置改造中,从标定结果来看投用效果良好,满足工艺各项指标要求。4 台型号为CPX75-v-350全焊接板式换热器的换热能力能够替代原有的8台BIU1400-2.5/1.6-540-6/25-6Ⅰ列管式换热器,不仅大大缩减设备占地面积,同时减少了一次性设备投资[7]。缠绕式换热器也可应用在原油蒸馏装置上,采用缠绕式换热器不仅能提升传热速率、降低压力,在强化装置抗腐蚀性能的基础上保持装置稳定运转,同时更耐脏,避免出现换热器发生结垢堵塞,降低传热效率等问题。

2.3 热直供料技术

热供料、直供料技术已在原油蒸馏装置中得到更多应用,2021年某集团原油蒸馏装置热直供料率仅为76%,距离国内先进的95%以上水平仍有一定差距。热直供料技术不仅可减少原油蒸馏的冷却负荷,同时减少下游装置加热负荷,从而避免物料被反复冷却和加热造成能量损失。

原油蒸馏装置的热直供料技术已在炼油厂工艺装置中得到广泛应用,各馏分均可直接与下游装置进行热联合。如蜡油热直供蜡油加氢装置;减压渣油和蜡油热直供延迟焦化装置;煤油组分热直供煤油加氢装置;减二线、减三线和减四线油均可热直供加氢裂化装置;直镏柴油组分热直供柴油加氢装置;常压渣油、减压渣油和减压馏分油均可热直供催化裂化装置。热集成的直供料技术在全厂实施以后,可使全厂能耗降低约2~4 kgEO/t原油。

某炼油厂经梳理各装置的进料流程和产品去向,并通过合理的参数计算,对提出的11项物料直供进行了优化。优化完成后,实现节电量381万度/年,VOCs排放量减少了9.72吨/年。在减少能源介质消耗基础上,避免了物料的重复冷却和升温,一定程度降低劳动强度[8]。

2.4 全机械抽真空技术

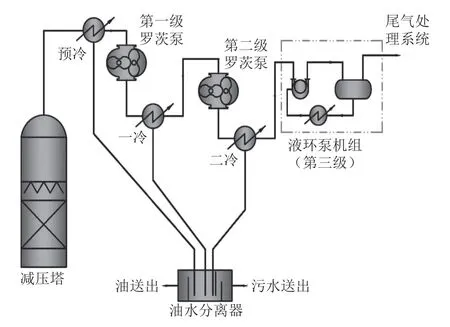

原油蒸馏的减压塔顶抽真空系统已对传统的三级蒸汽喷射抽真空系统进行了改造升级,末级的喷射器被改为水环抽真空系统,在大大减少1.0 MPa蒸汽消耗的同时,也大量减少了含硫污水的排放。但第一级、第二级仍采用蒸汽喷射抽真空技术,仍需消耗大量蒸汽。因此,对第一级、第二级抽真空系统进行改造,即:将整套抽真空系统改造为全机械抽真空系统,如图1所示。

图1 全机械抽真空解决方案

全机械抽真空技术实现真空系统的抽气能力与油气减压蒸馏负荷的完美匹配和控制,运行经济性好,系统冷却循环水量只有常规蒸汽抽真空系统的1/4,污水产生量只有1/3。若一套500万吨/年的原油蒸馏装置被改造为全机械抽真空系统,每年可节约5 000 吨以上标煤。因此在电价较低且蒸汽价格较高的地区,推进大型装置全机械抽真空系统改造具有更高经济效益,符合绿色节能环保要求。特别在新建装置设计阶段,考虑采用全机械抽真空系统不仅降低装置能耗,且能避免因空间受限无法实施后期改造的问题[9]。

2.5 机泵调速技术

2021年某集团原油蒸馏装置高压机泵平均效率仅66%,而国内先进水平为85%,究其原因多数是由于设计和生产数据不一致,导致机泵实际负荷偏离设计(对机泵负荷造成一定影响)。因此,通过对泵“增加调速”,如采用高压变频、永磁调速和稀土永磁电机等技术,可使机泵效率提升,减少电耗而节能。

某炼厂原油蒸馏装置进行了机泵变频调速的改造,增加了高压变频系统,改造前电耗为1 670 万度/年,采用变频调速以后,减少电耗16.7万度/年,节能效益达8.15万元/年[10]。某炼厂在原油蒸馏的输油泵上投用变频以后,节约电量27万度/年,节能效益达13.64万元/年,综合收益显著[11]。

2.6 先进控制技术

先进控制技术(APC)仍处于不断发展过程中,是基于数学模型的控制技术的总称,比常规控制(PID 控制)更先进,有更好的控制效果。APC采用先进控制算法将整个装置作为一个整体进行协调控制,克服了常规PID控制的不足,解决各个控制回路之间的滞后、耦合、非线性问题。无论是常规工艺参数,还是装置负荷和目的产品质量指标,均可作为被控变量。APC 提高工业生产的稳定性,减少被控变量的波动幅度,从而将生产过程推向更有经济效益边界条件下运行,实现卡边操作、节能减排、经济效益最大化的目的[12]。

近年来,过程工业的先进控制技术以十分迅猛的速度在发展,四百多项先进控制软件和技术在各类生产活动中得到应用。通过一些先进控制技术能够降低约0.5%~1.5%的原油蒸馏装置能耗。某石化公司原油蒸馏装置投用先进控制系统后,原油蒸馏装置的实际馏出口合格率提高了1.2%,轻油收率提高0.31%,装置总能耗降低0.5%,产品合格率和轻质油拔出率均得到提高,装置能耗逐步降低,提高了装置经济效益[13]。某炼油厂投用先进控制系统和在线实时优化系统以后,经过项目标定,可为第四原油蒸馏装置增效约1 500万元/年[14]。

3 合并等量置换装置的可行性

新建原油蒸馏装置通过以上技术的实施,能使装置能耗小于7.0 kgEO/t 原油。而部分旧有装置受检修时间影响等原因保持长期高能耗运行,无法达到先进指标。

该等量置换方案,假设利用1套1 000万吨/年的大规模原油蒸馏装置替换2套500万吨/年规模原油小蒸馏装置进行设计。根据各装置能耗数据,小规模装置能耗按照能耗定额为10 kgEO/t原油计算,先进的大型原油蒸馏装置按照7 kgEO/t原油计算。

2套500万吨/年和1套1 000万吨/年原油蒸馏装置能耗情况如表3所示。

从上表中可以看出2套500万吨/年的原油蒸馏装置和1套1 000万吨/年原油蒸馏装置相比,其年耗能情况相差30 000吨标准油,即大规模替代小规模原油蒸馏装置后预计可节省标煤量为42 858 吨/年,节省CO2排放量11.52万吨/年。按照标准油的价格3 000元/吨进行计算,年效益相差9 000万元。

依据1 000 万吨/年原油蒸馏装置的投资为70 000~80 000万元进行估算(包含原有蒸馏装置所需一定的拆除费用),预计装置运行15 年内的节能效益可达13.5亿元,投资回报期约为7~9年。因此,炼油装置的集约化不仅使装置能效提升,且具有一定经济效益。当小型原油蒸馏能耗高于10 kgEO/t原油时,集成化、大规模化的原油蒸馏装置替代小型原油蒸馏装置优势更明显。

从效益最大化角度考虑,建议当原有原油蒸馏装置折旧到无固定资产且仅剩残值阶段,再进行规模化建设替代小型原油蒸馏装置。

4 结论

随着节能技术的发展与应用,原油蒸馏装置能耗在应用了节能技术后明显减少。利用新建大型原油蒸馏装置等量置换现有的多套小型装置,可进行多种节能技术的组合应用,减少装置能耗;由于原油装置能耗占全厂能耗比例较大,原油蒸馏装置能耗的降低既使得企业的综合能耗降低,同时可大量减少炼厂的碳排放总量。对于企业完成碳达峰、碳中和的行动目标有益。原油蒸馏装置大型化等量置换方案不仅使企业达到节能降碳目的,同时大幅降低企业生产的运行和管理成本,避免老装置运行中出现的年年不达标,年年在整改现象。