基于热电偶测温装置的热偶极识别及自动极性交换方法

王建林

(上海禹舜电气有限公司 研发部, 上海 200090)

热电偶是根据热电效应测量温度的传感器,是温度测量仪表中常用的测温元件。将不同材料的导体A和B接成闭合回路,接触端的一端称测量端,另一端分开,用导线接入显示仪表,称为参比端。若测量端和参比端的温度T和T0不同,则在回路A、B之间就产生热电势Eab(T,T0),这种现象称为塞贝克效应(Seebeck effect),即热电效应[1]。热电势Eab(T,T0)大小随导体A 、B 的材料和两端温度T和T0不同而不同,这种回路称为原型热电偶。在实际使用中,传感器往往会部署多个,数量一般多于控制器,且需要频繁读取各个传感器的数值以便实时掌握环境参数。一般热电偶具有-200~2 000 K的较大宽度测量范围,因此在各类测试系统中被广泛应用[2]。如此广泛应用的传感器信号,在现场安装接线工程中,由于热电偶既有正负极性之分,若接错正负极性,则测量仪表将无法正确测量温度,带来巨大经济损失[3]。

出现热电偶补偿导线正负极与热电偶反接有两种原因:一是热电偶补偿导线标注不规范,难以辨认,甚至有的厂家将极性颜色标错;二是设备安装人员对补偿导线不了解,将其当成普通导线使用。如果将热电偶补偿导线正负极与热电偶正负极反接,而热电偶的正负极与仪表的正负极一致,这样的错误最难发现,因为热电偶热端温度变化和控制仪表的显示的温度是一致的。此类错误不但不能延长热电偶冷端的作用,其误差反而比使用普通导线更大[1]。如果补偿导线与热电偶正负极反接,那么热电偶冷端温度不仅得不到补偿,反而会产生2倍误差[3]。

由于热电偶传感器自身的温度灵敏度较低,输出电动势很低,在微伏、毫伏级别计入采集装置的二次测量仪表必须先进行信号放大,再转换为温度值。对微伏、毫伏级别的微弱电压信号进行放大一般都使用运算放大器。 采用运算放大器测量时,要求接入运算放大器的传感器信号极性必须正确,错误的反向接线将无法获得正确的放大输出信号,进而影响正确测量。目前,各类仪器仪表在现场施工安装过程中,接线极性错误的情况时有发生。对于大型火力发电厂,仅仅锅炉侧测温装置就有上百台,上千个测温点和上千只热电偶,如此大量的热电偶在安装接线时必须万分小心,不可接反极性,否则后期还得返工查验,纠正接线,工作量繁重复杂。更困难的是,当热电偶冷端与热端温度相等时,输出信号电压值为0 mV,简单使用万用表电压挡根本无法分辨正负极。

本文研究如何实现热电偶传感器数据多路采集的反极性自动识别,并自动进行极性交换。

1 自动极性交换实现原理

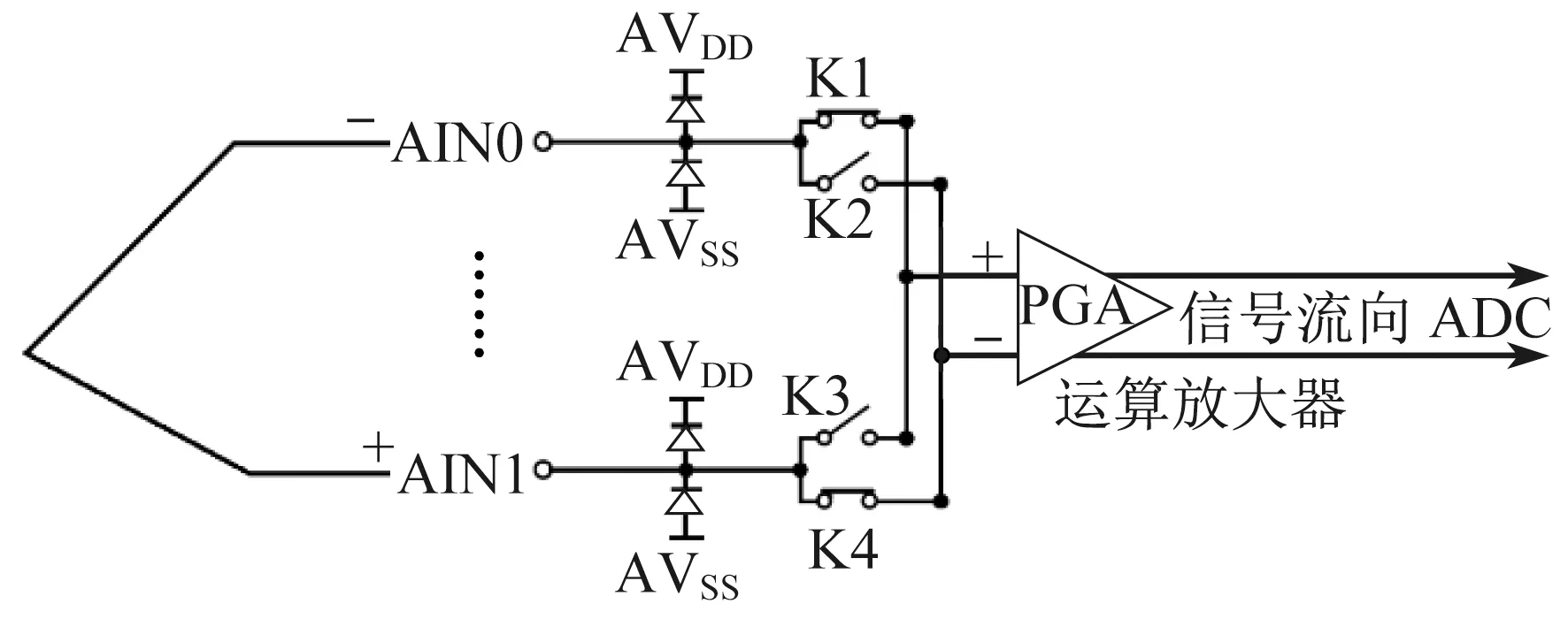

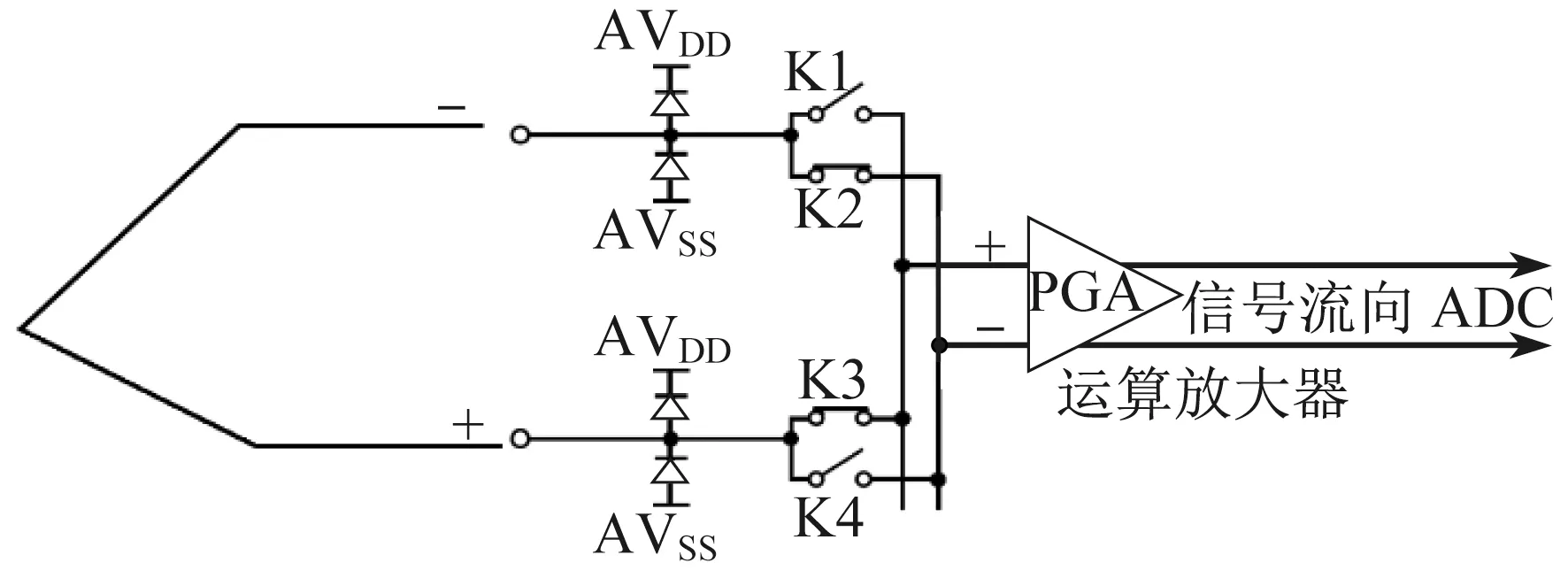

首先,利用交叉开关矩阵电子开关、可编程运算放大器、A/D转换器等搭建电路。该电路基本原理如图1所示。图1中,多路信号输入先进入交叉开关矩阵电子开关K1、K2、K3,……,K30。AIN0~AIN15为模拟量输入通道。AVDD为运算放大器工作电源正极和负极。PGA为可编程增益放大器。AVSS、ADC为模拟量和数字量转换器。

图1 搭建电路基本原理

正确极性(正极性)接线如图2所示。即装置开机初始化默认K1、K4闭合,K2、K3断开。运算放大器输出为正,系统工作正常。

图2 正极性接线示意

错误极性(反极性)接线如图3所示。即正负极性反接,装置开机初始化默认K1、K4闭合,K2、K3断开。此时运算放大器输出为零或小于零,输出负信号,AD系统工作异常。

图3 反极性接线示意

此时CPU发出交叉开关矩阵电子开关切换指令,切换为K1、K4断开,K2、K3 闭合。纠正极性后接线示意如图4所示。

图4 纠正极性后接线示意

2 阈值判据确定

2.1 阈值判据

首先设定或规定一个反极性判据,单片机依次判据识别当前接线是否反极性。为避免错误判断(如偶尔有高频干扰信号尖峰脉冲,也可能临时出现负信号等),设置判别依据基于阈值判断规则。基于对应测量装置阈值判断规则包括:时间阈值判断规则和/或数量阈值判断规则。不能仅依赖信号正负进行判定的原因在于,低于冷端温度的热电偶输出电压值为负。本文选取热电偶接反的阈值为-0.2 mV,软件编程为:

……

if(AD_mV[byChannel]<-0.2)//反极性

{

if(++AD_PolarCNT[byChannel]>30)//延时10 s后执行极性自动转换

{

if(AIChCfg[byChannel].ChPolar==0)

{AIChCfg[byChannel].ChPolar=1;}//需要极性交换标志位置1;

else

{

AIChCfg[byChannel].ChPolar=0;}

AD7124_PolarCNT[byChannel]=0;

FDH_Changed=1;

}

}

else

……

程序中,AD_mV[n]为A/D 通道n的采样值;PolarCNT[n]为通道n的采样计数器;AIChCfg[n].ChPolar为通道n的极性值。

2.2 时间阈值判据

基于对应测量装置在一时间阈值内的各数字信号,判断所述运算放大器输出放大模拟信号为负的个数是否符合设定阈值,来识别对应测量装置的正负极是否为反接。若符合设定阈值,则识别对应测量装置的正负极为反接;若不符合阈值,则识别对应测量装置的正负极不为反接。时间阈值判据的作用主要是为了避免出现雷击浪涌等干扰时,可能出现的负的尖峰脉冲干扰而导致的极性误判。软件编程为:

if(++AD_PolarCNT[byChannel]>30)//延时10 s后执行极性自动转换

{

if(AIChCfg[byChannel].ChPolar==0)

{AIChCfg[byChannel].ChPolar=1;}//需要极性交换标志位置1;

……

2.3 数量阈值判据

基于对应测量装置的各数字信号,判断所述运算放大器在输出放大模拟信号为负的个数是否超过设定数量阈值,来识别对应测量装置的正负极是否为反接。若超过设定数量阈值,则识别对应测量装置的正负极为反接;若不超过设定数量阈值,则识别对应测量装置的正负极不为反接。举例来说,当连续10 s以内,CPU经多次采样都采样到负信号,则判为信号接反,开始启动极性交换任务进行极性交换。

当CPU连续多次采样均为负值(本例选取采样次数为30次),声明一个变量名为AD_PolarCNT的变量,对采样次数进行计数,程序为:

if(++AD_PolarCNT[byChannel]>30)//延时10s后执行极性自动转换

执行极性交换就是向A/D芯片发出配置指令,令A/D芯片内部的交叉矩阵开关执行规定的开闭从而实现极性交换。本例采用SPI总线发送配置指令给A/D芯片完成极性转换,软件编程为:

Void AD_rebuild_regs(uint8 Start_CH_NUM)

{ uint8i,k;

for(i= Start_CH_NUM;i< Start_CH_NUM + 8;i++)

{

if(AIChCfg[i].ChPolar==0)

{

k=(i%8)*2+1;

AD_slave_regs[AD_Channel_0+i%8].value=AD_ChannelP[i%8];//热电偶正极性

}

else

{

k=(i%8)*2;

AD_slave_regs[AD_Channel_0+i%8].value=AD_ChannelN[i%8];//热电偶反极性

}

AD_SPI_Setup(&ADdev[0],AD_SLAVE1_ID,(AD_st_reg *)&AD_slave_regs[0]);//完成极性交换配置

}

}

程序中:AD_rebuild_regs为A/D芯片的配置寄存器控制字生成子程序;AD_slave_regs[n].value为通道n的配置控制字;AD_SPI_Setup()为SPI总线下发配置指令子程序;AD_SLAVE1_ID为A/D芯片的ID号,范围1~3。

2.4 幅度阈值判据

当热电偶接线正确但热端温度低于冷端温度时,也会出现负信号,这时就不能判为反极性,而是要基于幅值判据进行判别。极性交换程序流程如图5所示。

图5 极性交换程序流程

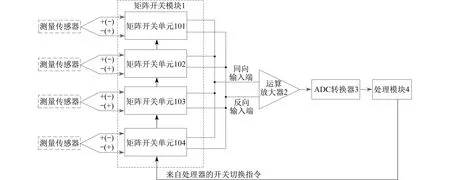

在识别对应测量装置的正负极为反接的情况下,向与该测量装置对应的矩阵开关单元发送状态切换指令,以供控制所述矩阵开关单元切换为极性切换状态;在识别对应测量装置的正负极为非反接的情况下,向与该测量装置对应的矩阵开关单元发送极性正常指令,以供控制所述矩阵开关单元为极性正常状态。开关矩阵与CPU之间并非孤立,还必须设计控制反馈回路方能执行来自CPU的机芯交换指令。矩阵开关控制示意如图6所示。

图6 矩阵开关控制示意

综上所述,本文所设计的基于正负极自动识别与切换的电气仪表装置,通过依次串联连接的矩阵开关模块、运算放大器、A/D转换器以及处理模块、控制反馈模块,实现了对来自各测量装置的多路传感器信号进行正负极自动识别与切换。该电路抛弃传统区分正负极性极限方法,后端仪表自动检测正负极性,并在发现某测量装置极性反接后自动将极性进行物理交换后再接入放大器进行后部处理,大大减化了现场安装工作,具有较高产业利用价值。

3 实现方法

(1) 离散型设计 指外置交叉开关矩阵是独立一颗芯片,外置独立运算放大器是另一颗芯片,独立A/D转换器又是另外一颗芯片。相结合的交叉开关矩阵、独立运算放大器以及独立A/D转换器等均外置独立。

(2) 半集成设计 指以上三者任选其二集成在一颗芯片内。

(3) 全集成设计 指将交叉开关矩阵、运算放大器、A/D转换器三者集成在一颗芯片内,是一颗集成度比较高的全功能A/D转换芯片。其与CPU之间通过并行口或者SPI、ICE总线相连。CPU通过并行口或者SPI、I2C总线发送极性交换指令等。

本文采用全集成设计,采用将交叉开关矩阵、可编程运算放大器、A/D转换器三者集成在一颗芯片内的多功能一体化16通道A/D。印制电路板(Printed Circuit Boards,PCB)占地面积5 mm×5 mm。硬件原理框图如图7所示。

图7 硬件原理框图

4 实测验证

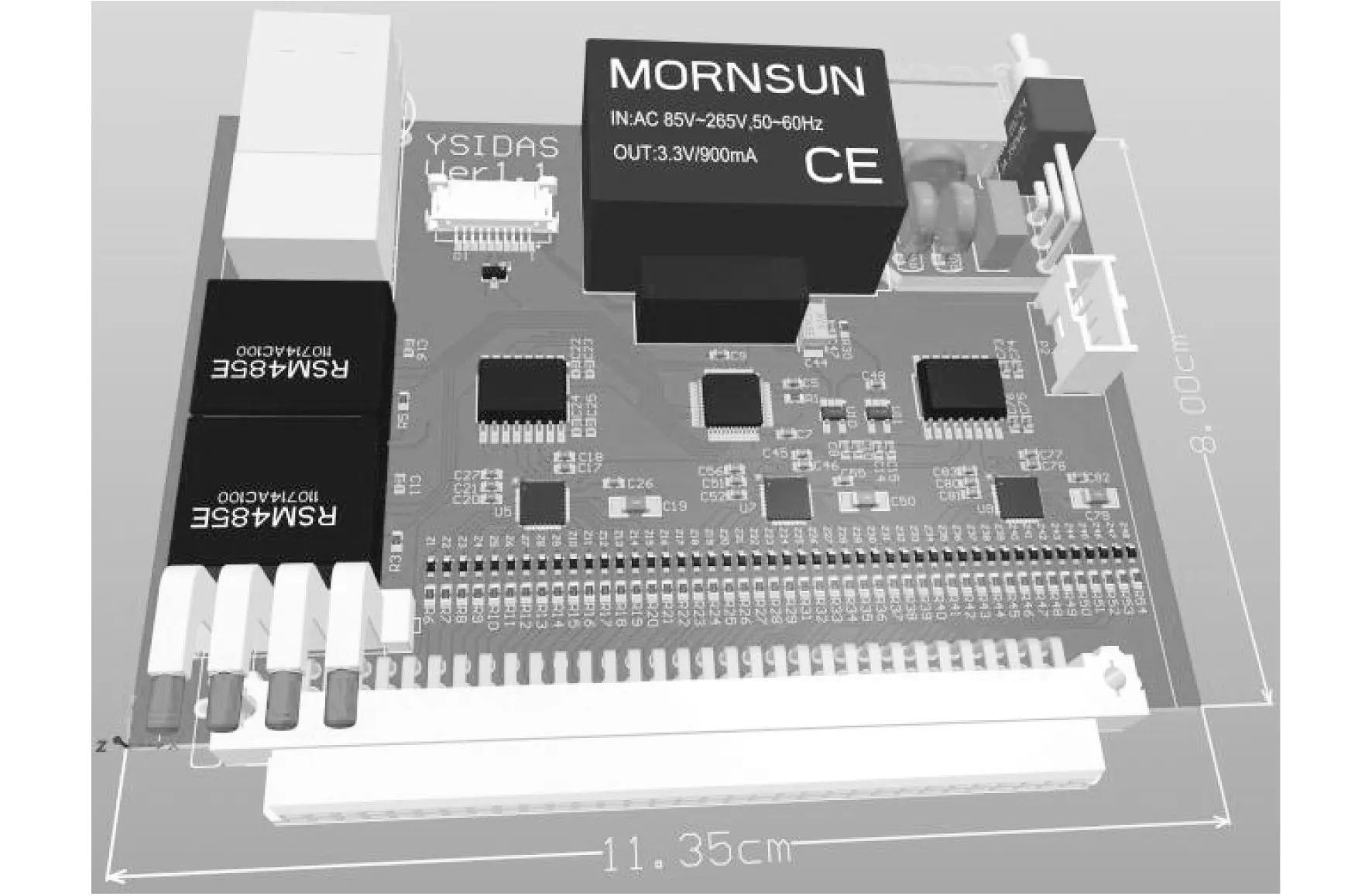

依照以上设计思路,研制24通道智慧远程信号输入、输出装置,安装于某发电厂用于锅炉壁温监测,要求现场不分正负极,随意乱接线。PCB设计图如图8所示。其中,主控CPU板,24通道板大小为8 cm×11 cm。

图8 PCB设计图

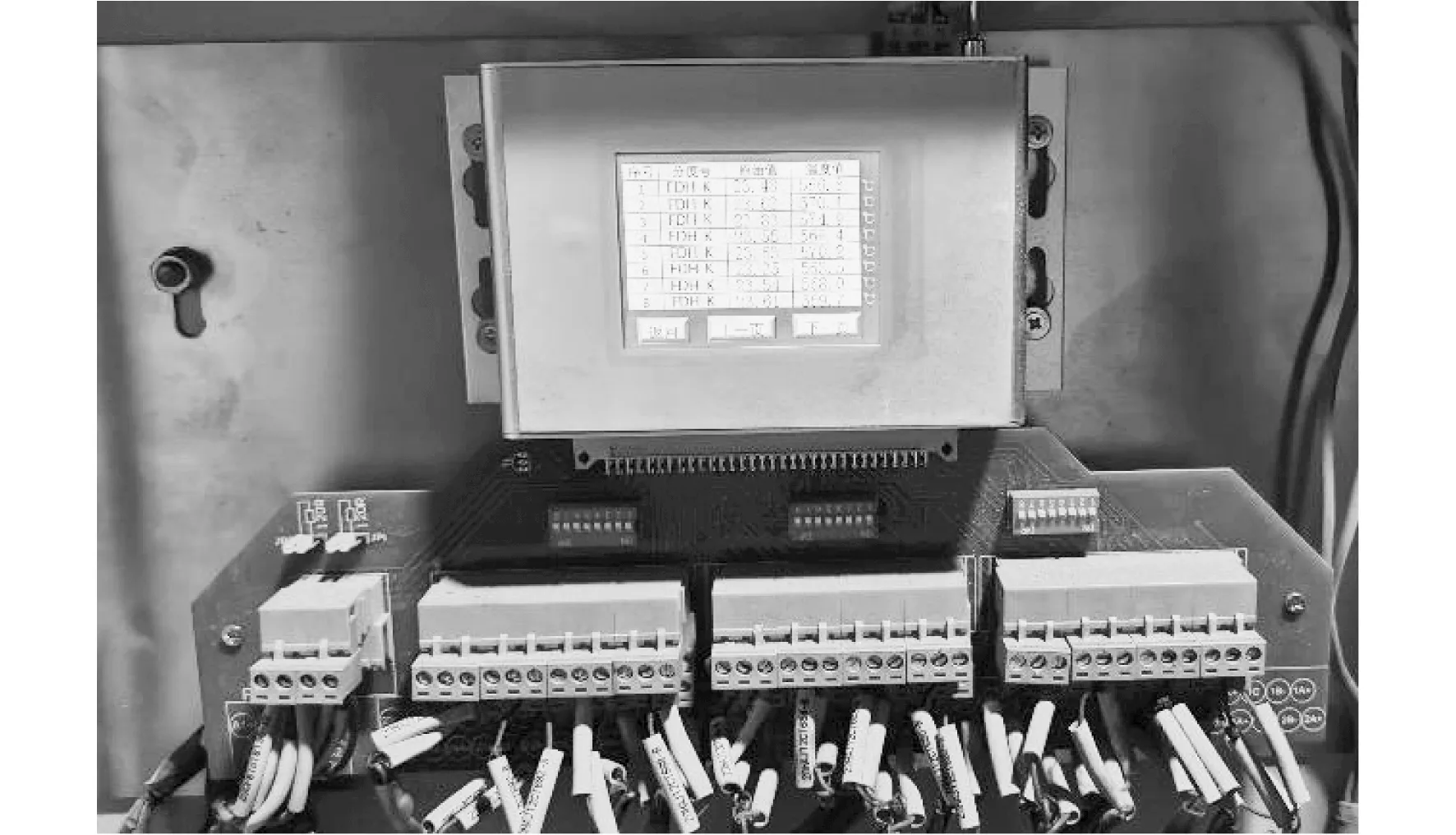

现场装置实际安装接线如图9所示。

图9 现场装置实际安装接线示意

对24通道的K型热电偶,随机选中第17通道,使用Fluke 754 PLUS 多功能过程校验仪分别对第17通道施加不同量程大小的电压,对仪表的测量精度、正负极型转换时间、回差绝对值等进行统计汇总。统计结果如表1所示。

为提高表格内温度测量精度消除非线性误差并进行冷端温度补偿,根据美国国家标准与技术研究院(NIST)公布的ITS-90热电偶多项式进行计算[4],计算公式为

(1)

式中:E——热电偶的输出,mV;

n——多项式的最大阶数;

Ci——多项式系数;

T90——热电偶的热端温度,℃;

a0、a——常数。

对于K型热电偶n=10,在不同的温区,式(1)的多项式系数Ci不同。

K型热电偶的NIST多项式系数如表2所示[4]。

例如,当仪表测得的毫伏电压是16.397 mV,则C0~C9系数分别等于表2中0~1 372 ℃温区对应的各系数,E=16.397,代入式(1),采用牛顿迭代法解方程得到温度值T90=400 ℃。

式(1)为复合函数方程,要对冷端进行补偿,还需根据冷端温度求解复合函数方程得到毫伏电压。这里采用牛顿迭代法,第n次的迭代公式为

(2)

式中:Xn、Xn+1——第n、n+1次的迭代值;

f(xn)——式(1)在xn的函数值;

f′(xn)——式(1)在xn的导数。

实验结果表明,该方案可行,达到了预期设计目标。

5 结 语

本文所设计的电路大大降低了现场接线盒工作量,该方法同样适用于其他所有具有正负极性的传感器、变送器等。该方法通过制定适当的阈值、幅值判据进行自动极性识别和转换,使得智能仪表更加智能化和智慧化。