煤矸石特性及其对路面基层性能影响的研究现状

王稷良,郭文彬,任中杰

(1.河北工程大学 土木工程学院,河北 邯郸 056038;2.交通运输部公路科学研究院,北京 100088;3.内蒙古经乌高速公路管理有限责任公司,内蒙古 赤峰 025366)

0 引 言

煤矸石是我国排放量最大的工业固体废弃物之一,据统计,每生产1 t 煤炭约排放矸石0.2 t,而在煤炭洗选行业,每洗选1 t 排放矸石0.65~0.70 t[1]。自20 世纪60 年代以来,我国累计排放煤矸石达70 多亿t,仅2021 年就排放了7.43 亿t,2016~2021 年每年保持4%左右的增长率[2],年排放量超过400万t 的就有山西、辽宁、吉林、内蒙古、安徽、山东、河北、陕西、河南、新疆等省份[3]。煤矸石长年累月的风化、自燃、淋溶等引起一系列生态问题,为社会经济、安全、环保的发展带来巨大的阻力。

为解决煤矸石带来的一系列问题,自20 世纪以来,不同行业开发出众多煤矸石的综合利用方式,主要包括发电、生产建筑材料、回收有价值的矿产品、制取化工产品、改良土壤、回填、筑路等[4]。其中在路面基层中作为集料是煤矸石最可能大规模利用的途径之一。对此不少研究人员开展相关研究,以证明路面基层中煤矸石应用的可行性并针对其应用中存在的问题提出改进方案。Peng 等[5]通过试验证明了采用煤矸石与黏土混合作为道路填料的可行性。安永[6]基于试验与数值模拟结果证明了煤矸石用于2B 型机场场道基层的可行性。邱钰等[7]掺入一定量细颗粒并充分压密和土质包边改善煤矸石级配缺陷与水稳性差的问题。夏政[8]利用未燃煤矸石铺筑路面基层,在确定水泥最佳掺量的同时对高压碎值煤矸石施工工艺提出改进方案。周见雨[9]进一步研究了煤矸石路面基层的施工工艺,同时计算证明煤矸石用于路面基层的巨大经济效益。张志飞[10]研究煤矸石、粉煤灰、石灰粉的掺量与力学性能之间的相关性,得出合理的掺量控制范围。Li 等[11]拟合出煤矸石取代率、水泥掺量、峰值应力之间的关系式。

煤矸石在路面基层的大规模应用有利于缓解我国煤矸石大量堆积带来的一系列问题,同时具有着良好的经济效益。本文通过综述煤矸石的不同特性及对于煤矸石路面基层的影响,为煤矸石在路面基层的应用提供技术参考。

1 煤矸石的特性及分类

依照煤矸石的特性建立煤矸石的标准化分类分级评价体系是煤矸石规模化利用的必要前提,目前煤矸石的分类方法众多,如现行国家标准GB/T 29162—2012《煤矸石分类》中按全硫含量、灰分产率、灰成分等化学成分的方式进行分类。但从煤矸石的利用角度来讲,此分类方法还不能有效指导煤矸石的综合利用,因此大量研究人员和工程技术人员研究煤矸石特性,并从化学组分、自然存在状态、热值等方面进行了分类,总结不同煤矸石特性的研究成果及部分分类方式,以期为建立科学的分类分级体系提供参考。

1.1 矿物化学组分

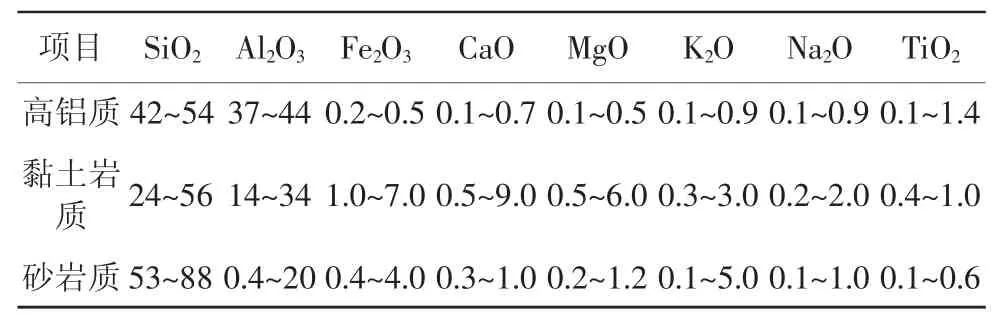

煤矸石主要矿物成分为黏土矿物,如高岭石、蒙脱石﹑伊利石等,其次为石英、长石、云母、黄铁矿等。煤矸石主要由有机质和无机质2 部分组成,无机质主要为SiO2(24%~88%)和Al2O3(0.4%~44.0%),其次是Fe2O3、CaO、MgO、Na2O、K2O、SO3和部分Ti、Ga、Co、Cu、Zn、Mn、Mo 等的化合物。煤矸石中的有机质主要元素为C,还包含H、N、S、O 等,同时也含有Pb、Cd、F、Hg、Cr 等有毒有害元素[12]。李化建[13]按照硅铝质量比分3 类总结煤矸石主要化学成分的大致范围,如表1 所示。

表1 不同类型煤矸石化学成分 %

GB/T 29162—2012 中将全硫含量St,d≤1%、1%<St,d≤3%、3%<St,d≤6%、St,d>6%依次命名为低硫、中硫、中高硫、高硫煤矸石;同时按照铝硅比m(Al2O3)/m(SiO2)≤0.3、0.3<m(Al2O3)/m(SiO2)≤0.5、0.5<m(Al2O3)/m(SiO2)分为低级、中级和高级铝硅比煤矸石。安永[6]在对陕西煤矸石研究时提出分类建议,如表2 所示。其中碳质泥岩中碳含量较高,易由内部有机质氧化分解的高温引发自燃,因此稳定性较差[14]。中级铝硅比、低硫型、低碳型煤矸石的稳定性更好,更适用于在基层中应用。

表2 煤矸石质量分类建议

1.2 颗粒级配及其形态

针对于煤矸石颗粒级配,姜振泉等[15]对比多地矿区煤矿天然矸石颗粒构成,认为煤矸石级配普遍存在一定缺陷,首先粗大颗粒含量过高而细小颗粒含量过低,粒径大于5 mm 的颗粒含量普遍在60%以上,有的超过80%,而粒径小于0.1 mm的颗粒累积含量大都在5%以下;其次不同程度地存在级配分布不连续问题,其中粒径0.5~2.0 mm 最明显。因此使用前建议破碎分选,并进行筛分处理。

集料的针片状颗粒含量对于混合料强度至关重要,薛连旭等[16]研究发现,半刚性基层集料中针片状颗粒在压实过程中易被压碎,造成级配细化、集料间嵌挤作用减弱,影响混合料的路用性能。对此建议骨架嵌挤型级配或可靠度要求较高时,粗集料中的针片状颗粒含量不宜超过10%。刘乃成[17]对比碎石与煤矸石发现,天然碎石的全粒径针片状颗粒含量在10%以内,其中碎石20~26.5 mm 粒径范围内针片状颗粒含量最低,仅为5.88%;而煤矸石在10~26.5 mm 粒径范围内针片状颗粒含量高达30%以上,5~10 mm 粒径范围针片状颗粒含量为14.94%,由此可知煤矸石细小颗粒中较粗粒径针片状含量明显更低,且整体与天然碎石相差较大。

1.3 压碎值

不同产地、不同风化程度煤矸石的压碎值区别较大,我国大部分地区煤矸石粗集料压碎值(按GB/T 14685—2011《建设用卵石、碎石》测试)基本在16%~23%[18]。汪钺宸[19]按JTG E42—2005《公路工程集料试验规程》中T 0316 对水稳煤矸石和碎石混合料的物理性能进行测试,石灰岩碎石的压碎值为18.5%,而煤矸石的压碎值达到27.6%,明显高于普通碎石。程培峰等[20]按JTG E42—2005 中T 0316 测得自燃矸石的压碎值为26.6%,未燃型为20.2%,煤矸石自燃后,孔隙率增大,结构疏松,因此压碎值较未燃煤矸石高。彭秋乐[21]研究发现,煤矸石级配的不均匀系数Cu以及级配的CBR 值越大,对应的压碎值越小。高压碎值更易导致级配破坏、整体失稳,路面基层应用中针对压碎值符合JTG/T F20—2015《公路路面基层施工技术细则》要求但依然偏高的煤矸石,主要从稳定材料、配合比设计方面优化改善。

1.4 吸水率

时成林等[22]对比全国25 个地区的煤矸石发现,不同种类煤矸石吸水率在1.4%~21.9%之间不等。刘乃成[17]对比碎石和煤矸石吸水率差异发现,碎石的吸水率在1%左右,而煤矸石的吸水率在3%~5%,煤矸石吸水率是碎石的3 倍以上。段晓牧[23]测得自燃煤矸石吸水率为4.88%,未燃型为3.9%。从上述研究结果可以发现,煤矸石粗集料的吸水率明显高于天然碎石,同时自燃型高于未燃型,主要原因是煤矸石孔隙率大、微裂缝多,而自燃煤矸石表现更突出。另外,煤矸石集料的吸水率与粒径大小具有相关性,煤矸石粒径越小,其比表面积越大,集料与水接触的面积越大,吸水率越大[14]。

1.5 火山灰活性

煤矸石中活性物质(SiO2、Al2O3、Fe2O3)的含量一般在70%以上,其中SiO2、Al2O3含量可以显著影响煤矸石混合料的强度和稳定性。在适量的水分和温度的条件下,能够与Ca(OH)2反应,生成水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H),呈凝胶状态和纤维状结晶体,还生成部分Ca(OH)2和CaCO3晶体。

自燃煤矸石在燃烧过程中各种矿物的组成和原子排列发生变化,使其具有一定的活性,未燃煤矸石经过高温(热活化)或机械活化后,高岭土脱除羟基转变为偏高岭石,活性也可增强[24]。段晓牧[23]采用ICP(电感耦合等离子发射光谱仪)测试了Si4+和Al3+的溶出量,结果如表3 所示,自燃煤矸石细集料受到颗粒尺寸的影响,其活性离子的溶出量远小于其作为胶凝材料的溶出量,但与非自燃煤矸石细集料相比,活性更高。

1.6 热值

煤矸石热值主要来源于矸石内的各类有机质,最主要的成分就是残留煤。煤矸石中残留煤的自燃、有机质的灰化,以及残留煤和有机质的化学分解都会对矸石的密度和结构稳定性造成危害。因此水泥基材料中使用煤矸石需重视其热值。董德恩[25]对我国煤矸石研究发现,90%煤矸石热值低于6300 kJ/kg,其中热值为3500~6300 kJ/kg、1300~3500 kJ/kg 和低于1300 kJ/kg 的大约各占30%,热值最高可达12 250 kJ/kg。

与此同时,董德恩[25]依据热值对煤矸石分类,热值在2090 kJ/kg 以下的煤矸石划分为一、二类,建议作为水泥混合材,混凝土骨料和其他建材制品的原料;热值在2090~6270 kJ/kg 为三类,可用于生产水泥砖材等建材;热值在6270~12 250 kJ/kg为四类,可作备用燃料。李化建[13]依据碳含量<4%(少碳)、4%~6%(低碳)、6%~20%(中碳)、>20%(高碳)将煤矸石分为1、2、3、4 级。GB/T 29162—2012 中按照灰分产率Ad≤70%、70%<Ad≤85%、85%<Ad依次分为低灰、中灰、高灰煤矸石。低碳高灰分的自燃型煤矸石活性更高,热值更低,不易再次自燃,在基层混合料的强度增长及稳定性提升方面具有优势。

1.7 崩解与膨胀特性

岩土体的膨胀通常分成2 种:黏粒含量多的土遇水后黏粒结合水膜增厚而引起的粒间膨胀;内部黏土矿物遇水后,水进入到矿物的结晶格子层间而引起的内部膨胀[7]。煤矸石颗粒尺寸大,小于0.5 mm 的粒径占比不到10%,其膨胀多属于内部膨胀。马平和施东来[26]的研究发现,碳质页岩、泥岩煤矸石由于内部蒙脱土吸水,膨胀率和膨胀力较大,测试发现,碳质页岩类中蒙脱石含量18.5%,自由膨胀率16.4%,膨胀力13.7 kPa,泥岩类中蒙脱石含量31.5%,自由膨胀率20.9%,膨胀力26.8 kPa,两者都属于弱膨胀性,泥岩类矸石膨胀更为明显,2 种矸石在水中浸泡30 d 后,崩解量均达到了30%以上。与此同时,时成林等[22]发现,塑性指数IP大于10 的煤矸石材料遇水后会有明显的崩解和膨胀,因此,可以通过塑性指数来判断其水稳定性。

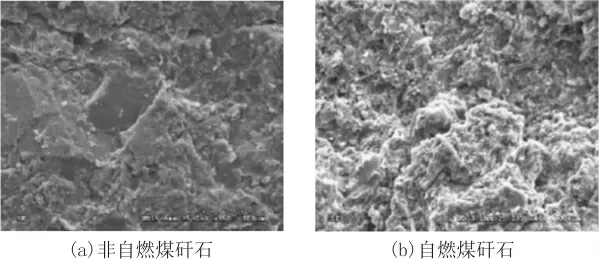

1.8 微观结构特征

段晓牧[23]利用SEM 对非自燃、自燃煤矸石的微观结构进行了测试,如图1 所示,结果显示,非自燃煤矸石结构更加致密,其原因是煤矸石在自燃过程中伴有结构膨胀、成分挥发,其结构与多微孔、多断键、多可溶物(如SiO2和Al2O3)、内能更高的去无定形态结构相对应(含有晶体)[27]。张金喜等[28]通过SEM 测试发现,自燃煤矸石集料的内部孔隙含量更大,且含有更多的凝胶孔、过渡孔和毛细孔等微细孔隙。对比自燃煤矸石和未燃煤矸石以及碎石的微观孔隙结构,未燃煤矸石存在少量微裂缝,而自燃煤矸石存在大量的毛细孔隙。

图1 煤矸石的SEM 照片

2 煤矸石特性对于路面基层的影响

2.1 煤矸石压碎值对路面基层的影响

振动压实以及车辆荷载下,煤矸石粗集料极易被压碎,导致混合料出现开裂以及初始设计级配破坏,严重降低了基层的承载能力,通常采用部分碎石替代煤矸石以提高混合料的整体强度。

汪钺宸[19]采用二灰稳定方案,强度如表4 所示,试验中煤矸石的压碎值为27.6%,明显高于石灰岩碎石的18.5%,采用部分石灰岩碎石代替煤矸石后,由于石灰岩在混合料中的骨架强度和稳定性均大于煤矸石,其混合料的强度均有明显提高,当全部采用石灰岩碎石后,混合料的强度最高,由此可知,混合料中各材料压碎值差异不宜过大,否则可能降低整体力学性能。

表4 不同龄期下二灰稳定混合料的强度

李明等[3]等选取粒径小于13.2 mm 的煤矸石替代粒径为2.36~13.2 mm 的普通碎石,煤矸石压碎值(JTG E42—2005)为29.6%,采用5.5%水泥稳定,碎石(20~30 mm)用量在26%~30%的前提下,煤矸石利用量可达到35%~47%,并且混合料的7 d 无侧限抗压强度均大于5.0 MPa。杨国栋和王峰[29]对安徽淮北水洗煤矸石测试得出,煤矸石压碎值高达33.5%,采用9.5 mm 以下粒径代替部分细颗粒碎石,用量控制在43%~47%,其7 d 无侧限抗压强度可以达到5 MPa 以上。除此之外,闫广宇等[30]通过破碎分选的方法,将破碎前32.5%的压碎值降低至24.3%,使用10%粉煤灰掺入5%水泥稳定碎石-煤矸石(粗集料碎石,细集料矸石)混合料中,粉煤灰的掺入在混合料中起到缓冲作用,集料级配变化率降低15%左右,抗击碎性明显提高,同时混合料7 d 无侧限抗压强度提高20%,28 d 无侧限抗压强度提高37.5%,7 d 劈裂强度提高16.6%,90 d抗压回弹模量提高16%。由此可知,在煤矸石压碎值高导致强度不足时,采用粗粒碎石、细粒煤矸石组合提高混合料强度是可行的,同时采用适量粉煤灰辅助稳定也可提高混合料的力学性能。

除此之外,自燃煤矸石和未燃煤矸石的压碎值相差较大。刘俊尧等[31]研究发现,相同配合比下,由于自燃煤矸石压碎值偏高,内部结构更易破坏失稳,二灰自燃煤矸石路面基层的7、28、90 d 无侧限饱水抗压强度分别比二灰未燃煤矸石路面基层低0.38、0.15、2.47 MPa;而在混凝土混合料中差异更为明显,段晓牧[23]测试0.4 水灰比自燃型煤矸石混凝土7、28、90 d抗压强度相较未燃型低1.95、3.38、11.58 MPa。集料强度是混合料强度的主要影响因素,高压碎值的自燃矸石混合料整体强度偏低,后期强度差异更为明显。

2.2 煤矸石吸水率对路面基层的影响

吸水率偏大的集料会使得混合料的最佳含水量偏大,从而严重影响到按此最佳含水量成型的试件强度及稳定性[10]。

时成林等[22]测试了水泥稳定不同吸水率煤矸石的力学性能,吸水率1.4%的样品,抗折和抗压强度最高,分别为3.25、14.25 MPa;吸水率21.9%的样品,抗折和抗压强度分别为1.50、6.62 MPa,吸水率越大,样品的抗折和抗压强度越低。段晓牧[23]通过灰色关联分析,得出影响水泥煤矸石混合料抗压强度的影响因素,吸水率影响力排在第三,仅次于煤矸石的压碎值、针片状含量。冯剑等[32]的研究得出,随着煤矸石陶粒吸水率的增大,混合料抗折、抗压强度呈下降的趋势,且当吸水率超过10%,下降更明显。

除力学性能外,煤矸石吸水率与混合料抗裂性能相关性较为明显。崔正龙和李静[33]对比不同吸水率粗骨料(天然碎石0.78%﹑再生粗骨料5.39%﹑煤矸石骨料7.52%)混凝土的干缩性能,7 d 内吸水率最大的自燃煤矸石混凝土其干燥收缩长度变化率最小,但7 d 以后变化率却最大。其原因可能是初期煤矸石吸水提高了混凝土内部相对湿度,从而延缓了干燥收缩,后期煤矸石内部水分蒸发完毕,约束干缩能力弱化,因此干缩加剧[18],该规律在路面基层混合料中同样适用。段晓牧[23]认为,煤矸石过度吸水导致混合料内部缺水严重,增大了自干燥和自收缩风险,混合料早期更易开裂。而经过一定时间预湿的自燃煤矸石,拌合前已经达到饱水状态,拌合过程中不会吸收拌合水,水泥水化及火山灰反应更加充分,混合料内部结构紧凑,不易开裂[34]。对此推荐高吸水率矸石集料在拌制前进行预湿处理,可有效降低开裂风险。

煤矸石吸水率偏大导致集料击实后最佳含水率更高,从而冻胀破坏时的膨胀应力更大。李永靖等[35]对自燃煤矸石混合料进行了冻融循环试验,发现煤矸石孔隙水产生了较大的湿胀和冻胀应力,煤矸石混合料的抗冻性较普通碎石差,开裂更加严重。张金喜等[34]发现,随着煤矸石掺量的增加,混合料的抗冻性能显著降低。因此季冻区在选用抗冻胀煤矸石时应优先考虑低孔隙率、吸水率的未燃型矸石。但另一方面,李宗耀[36]的研究发现,未燃矸石存在更多的未脱水蒙脱石,同一地区未燃型比自燃型矸石的自由膨胀率高出10%左右,因此冻胀消融时可能比自燃煤矸石更易吸水膨胀,且已燃煤矸石导热系数优于自燃煤矸石以及普通砂石,可用于基底隔温,从而减少路基的最大冻深。

综上所述,煤矸石的吸水率对基层混合料的性能影响存在明显差异,煤矸石的高吸水率弊大于利,如煤矸石通过早期吸水、释水作用对于混合料的早期抗干缩可能存在一定的正面作用,但是对于整体力学性能、耐久性能的发展存在较大威胁,尤其是冻胀破坏及水稳定性降低最为明显,可采用预湿处理或改变利用途径的方法来处理高吸水率煤矸石,以期提高煤矸石的利用率。

2.3 煤矸石火山灰活性对路面基层的影响

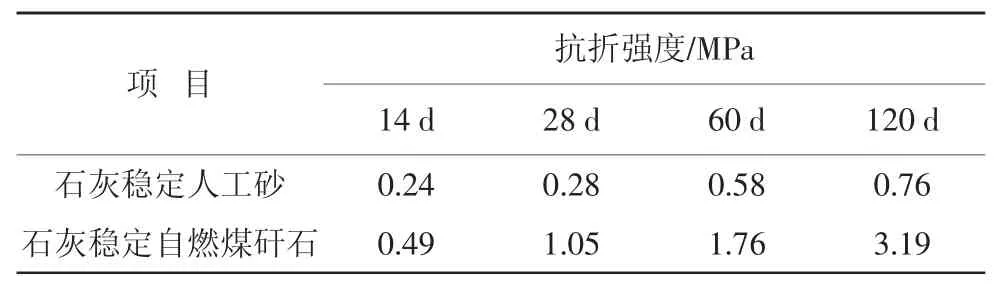

火山灰反应形成的C-S-H 和C-A-H 可以使煤矸石颗粒之间的粘结和联结力增强,提高混合料整体密实度,改善孔隙结构和集料与胶凝材料粘结界面,使煤矸石混合料基层获得越来越大的抵抗荷载作用能力。陈寒斌等[37]将煅烧煤矸石粉末加入混凝土中替代30%水泥,早期强度略低于基准混凝土,但后期抗压强度基本与基准混凝土持平,后期强度增长率比基准混凝土高18%。牛清奎[38]对石灰稳定自燃煤矸石(Dmax≤4.75 mm)和石灰稳定人工砂的活性(以抗折强度表征)进行对比,结果如表5 所示,可以看出,人工砂试件相较煤矸石试件早期强度低,且增长缓慢,更高活性的煤矸石试件强度增长幅度明显高于人工砂试件,14、28、120 d 时煤矸石试件抗折强度分别为人工砂试件的2.04、3.75、4.20 倍。

表5 煤矸石、人工砂的活性对比

李明等[3]测试表明,煤矸石具有潜在水硬性物质含量高达84.5%,煤矸石掺量最多(47%)的一组混合料整体强度略低于碎石掺量较多的另外2 组混合料(煤矸石掺量分别为35%和43%),且28 d 较7 d 的强度增速小于碎石组,但90 d 较28 d的强度增速要明显更高。同时由于混合料的劈裂强度以及劈裂回弹模量主要依靠于集料之间的粘聚力,火山灰反应生成的凝胶物质间接增强了材料粘聚力,因此煤矸石掺量最高的一组其劈裂强度及回弹模量均高于碎石含量更高的另外2组。段晓牧[23]以水泥为稳定材料,对比相同掺量下自燃与非自燃细集料煤矸石混合料强度,结果表明,自燃煤矸石混合料的7 d 抗压强度高于非自燃煤矸石混合料,且具有更长的强度稳定增长期,但是后期整体强度明显低于非自燃煤矸石混合料,煤矸石掺量30%较10%时更为明显,说明火山灰活性有利于早期强度的增长以及混合料强度的持续发展,但其活性的促进作用还不足以弥补因集料强度降低所造成的劣化作用。

高火山灰活性有利于提高混合料的整体密实度,程培峰等[39]对比二灰稳定自燃煤矸石和未燃煤矸石的温缩性能,未燃型在各温度区间温缩系数在(8~28)×10-6/℃,自燃型温缩系数不超过1×10-5/℃,且在-30~40 ℃范围内温缩应变增长更稳定缓慢。苏正扬[40]进行了相同的测试,温度范围为-30~30 ℃,测试所得数据规律与程培峰等[39]的研究结果一致,证明二灰稳定自燃煤矸石具有较低的温缩系数,且其温缩系数在-20~-10 ℃时最大。

整体而言,火山灰活性越高,对于混合料的力学性能与抗温缩性能长期提升效果越明显,但高活性的自燃型煤矸石,其压碎值及吸水率高于未燃煤矸石,早期强度不足,因此,建议自燃型高活性煤矸石应用于低等级公路中,可采用高性能稳定材料提升早期强度,通过严格的级配设计及压实工艺保证其密实度,从而弥补其材料自身缺陷。

2.4 煤矸石级配对路面基层的影响

煤矸石级配对集料的压缩性能影响最直接。杨国栋和王峰[29]的研究指出,常规情况下集料的Cu>5、Cc在1~3 时级配最好。Michalski 和Skarzynska[41]对比发现,Cu越大,煤矸石可压密的程度就越高。而姜振泉等[15]得出不同结论,即影响煤矸石固结性的主要级配缺陷不是粒度分布不均匀,而是细小颗粒含量较低,适当提高矸石中的细小颗粒的含量,煤矸石的压密特性可以得到明显提高。Wang 和Zhao[42]研究发现,富勒级配曲线级配指数n=0.62 时,煤矸石的表观密度为2700 kg/m3,堆积密度为1515 kg/m3,密实度达到最大。Cheng 等[43]采用Talbol 理论研究矸石颗粒的抗压性能,得出当Talbol 系数n=0.4 时,连续级配煤矸石的压缩模量最大。张宗堂等[44]认为,随着细颗粒含量的增加,最大干密度先增大后减小,并根据分形模型级配方程和不均匀系数Cu以及曲率系数Cc求得最佳级配区间是分形维数2.04≤D≤2.55 所对应的级配区。综合上述研究结果,实际设计中可适当增加细颗粒含量,同时参照各项级配系数综合确定级配范围。

良好的级配提高混合料密实度,从而形成紧凑的嵌挤结构,混合料的力学性能大幅提高。安永[6]的研究得出,当细料含量为45%~50%时,混合料的7 d 无侧限抗压强度达到峰值。李宗耀[36]将煤矸石控制最大粒径37.5 mm,以4.5 mm 和19 mm 分为三档料,水泥掺量5%时,随着煤矸石的级配逐渐变粗,试件的无侧限抗压强度逐渐降低,三档集料质量比为40∶40∶20 时强度达到最高,测得7 d 强度均值为3.3 MPa。由此可知,煤矸石粗集料不宜占比过高,控制最大粒径,适量增加中小粒径占比更有利于提高强度。

煤矸石级配对基层抗裂性能也有一定影响。李明[45]将煤矸石(Cu=5.5,Cc=1.3)筛除13.2 mm 以上颗粒,采用5.5%的水泥剂量,通过温缩数值模拟试验对比不同级配(调整2.36~13.2 mm 范围内煤矸石筛孔通过率)对于抗裂性能的影响,发现在该范围内粒径越大温缩性能越好,当4.75 mm 筛孔通过率为54%时,可在一定程度上减少降温结束时系统应变能和损伤耗能,因此材料设计在保证碎石骨架前提下,尽可能选用大粒径煤矸石。

综上所述,级配对于混合料的密实度与力学性能影响显著,尤其是对于骨架型密实结构,集料的嵌挤力是其承载力的主要来源,因此级配的合理性至关重要。煤矸石压碎值通常偏高,因此级配设计时需参考虑压碎后的级配变化,在公路基层中应用时,一方面可掺配碎石保证压碎值过大导致的级配偏差,另一方面对天然煤矸石进行破碎筛分,改变其天然级配缺陷,集料中适当提高煤矸石细颗粒的含量,限制其最大粒径,尽量保证混合料内部受力均匀,同时配合选用优质稳定材料,从而保证其密实度及力学性能。

2.5 煤矸石热值对路面基层的影响

煤矸石热值范围较大,存在粒度越小、发热量越大的规律,且高热值的多为有机质及碳含量较多的未燃型煤矸石,有机质的灰化以及残留煤的自燃会改变煤矸石的密度及内部结构,同时未经高温激发的煤矸石存在更多惰性SiO2,活性较低,仅可作微集料起填充作用[46]。

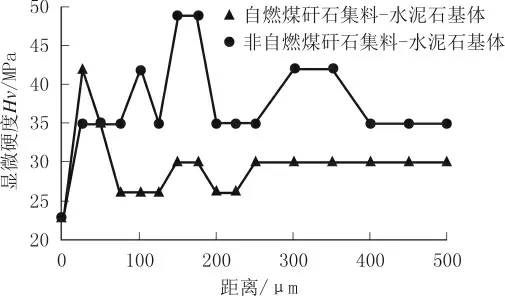

热值不同的煤矸石其混合料力学性能相差较大。宏观层面上,段晓牧[23]认为低热值煤矸石中长石类矿物含量会更高,此类矿物较石英强度低、易破碎,且低热值煤矸石中硫化物更易析出,硫化物反应膨胀对于混合料强度极为不利,相同集料掺量下,自燃煤矸石除早期活性激发对于混合料强度提高明显,28 d 抗压强度比非自燃煤矸石混合料低20%左右。微观层面上,对比自燃、非自燃煤矸石与水泥石界面硬度,如图2所示[23],由于火山灰反应造成的局部增强,同时粗糙的界面以及极低的碳含量导致在近集料端存在峰值硬度,峰值后由于煤矸石吸水性以及矸石内部碱性离子迁出形成水膜层和薄弱层,硬度骤降。针对这种现象潘铖[47]对自燃矸石作预湿处理,饱水煤矸石不再吸收水化所需拌合水,水泥水化以及火山灰反应发展充分,且表面灰尘及碳物质被清理,大大提高了界面强度。

图2 不同界面过渡区显微硬度对比

热值不同的煤矸石其塑性收缩性能有明显区别。袁猛[48]对高热值未燃煤矸石进行测试,发现其内部存在少量的碳氧化合物CnOm。同时由于不自燃或自燃不充分,煤矸石内会存在更多硫化物,FeS 与H2O 反应生成Fe(OH)2,该水化产物易膨胀开裂,对混合料抗裂性能有较大威胁。段晓牧[23]对比了自燃与非自燃煤矸石混凝土收缩开裂情况,水灰比均为0.4 的情况下,自燃煤矸石混合料24 h 裂缝数目为53 条,总裂缝面积为201.5 mm2,非自燃型裂缝数目为26 条,总裂缝面积为173.04 mm2。自燃型裂缝数量是未燃型的2 倍,但未燃煤矸石混合料平均裂缝开裂面积比自燃煤矸石混合料高出75%,未燃煤矸石由于更多硫化物和氧化物,开裂更为明显。对此采用预湿处理或者增加混合料中含水量,可使FeS 发生化学反应,排出H2S 气体,洗去煤矸石表面晶体硫,提高抗裂性能。

综上所述,高热值未燃煤矸石内部的硫化物、氧化物,以及粘结界面的碳质成分不利于其强度增长及抗裂性能提升,自燃后的煤矸石活性提高,但热值损失的过程中矿物成分发生转变,结构强度明显降低,且未燃烧殆尽的硫化物更易析出,强度及抗裂性能也会有所折损。对此采用预湿处理后的未燃矸石是解决以上问题的最佳选择。

3 结 语

(1)煤矸石种类多,性能差异大。除部分岩巷矸石接近于天然集料性能,大部分未燃煤矸石中存在软岩成分,易崩解破坏,而自燃煤矸石较未燃煤矸石结构更疏松,多毛细孔,压碎值大、吸水率高,水稳定性较差,但具有一定潜在活性。宜建立煤矸石的分类分级评价体系,以利于路面基层施工过程中的大规模利用和质量过程控制。

(2)在基层混合料应用方面,部分煤矸石具有较高的压碎值和吸水率大概率会导致混合料出现骨架结构破坏、集料-胶凝材料界面弱化以及冻胀开裂等问题,进而降低整体力学性能及耐久性能。通常采用煤矸石碎石混合使用来弥补煤矸石压碎值偏大、级配不佳的缺陷,采用预湿处理来应对部分煤矸石吸水率偏大或煤矸石表面晶体硫及碳质成分破坏混合料整体强度及抗裂性能的问题。

(3)自燃煤矸石通常较未燃煤矸石压碎值更大,吸水率更好,但由于具有较好的潜在活性,其制备的基层混合料长期力学性能和耐久性更好,因此在制备路面基层混合料时应充分发挥自燃煤矸石的特性,弥补煤矸石做集料带来的不利因素。

(4)现阶段煤矸石作为基层集料多以室内试验研究为主,缺乏工程实践长期数据的积累,应加强煤矸石基层长期性能的观测与研究,加强实体工程的数据收集与积累,为煤矸石基层的设计与施工提供参考。