聚合物双层微管单双侧气体辅助微挤出成型差异性研究

邓小珍,刘 彪,肖 兵,江诗雨,陈天荣

(南昌工程学院机械工程学院,南昌 330099)

0 前言

聚合物作为一种应用广泛的工程材料,具有许多独特的性质。气体辅助挤出成型技术是聚合物加工的一种新型成型工艺,自2001 年英国的Liang[1]等首次提出并进行了研究后,在本世纪得到了越来越多的应用研究。该技术创新性地将气体注入到挤出口模壁面和熔体之间,使其成为一层稳定的气垫膜层,从而使得原本传统挤出的不完全滑移转变为完全滑移,因此有效减少了挤出过程中过大的压降和应力,改善甚至消除了传统挤出中出现的离模膨胀[2]、界面不稳定及熔体破裂、“鲨鱼皮”[3⁃4]等现象。随着科学技术的发展,聚合物的应用越来越广泛,不仅共挤技术的应用越来越多,也逐渐向微型化发展[5⁃8],不乏涉及包括电子、医疗、汽车等领域[9⁃13],祝志芳[14]、任重[15⁃19]、Wan[20]等对微挤出过程中的各类影响挤出成型的因素进行了探究,包括管壁厚度、气体压力[21]、气体流量等,文章中指出适当的气体压力、气体长度、管壁厚度、模型改进等因素的改进和控制,都有助于成型物的品质提高,减少挤出过胀大等问题。但是,随着应用范围的扩展,聚合物需要适应内外不同的物理、化学等方面的要求,如在光电材料和医学材料的应用中,因此内外采用不同的材料是使其能够满足复杂的内外物化要求的较好方法之一,也就是本文所采用的方法。

本文建立泛用性较好的空心双层圆管挤出模型,将气辅技术应用于双层圆管微共挤过程,同时横向对比传统微共挤、双侧气辅微共挤、单内腔壁面微共挤、单外腔壁面微共挤4种不同的挤出方式,采用有限元方法研究不同挤出方式所产生的不同成型结果,分析其中的差异性以探究气体辅助技术的优点,同时重点探究单侧气体辅助技术与双侧气体辅助技术的差异性,为后续的聚合物气辅微管共挤成型的应用和推广提供理论指导。

1 模型和边界条件设置

1.1 几何模型和有限元模型

本文研究使用的几何模型如图1(a)和图1(b)所示,为中空双层圆柱状微管,内层材料为聚丙烯(PP),外层材料为低密度聚乙烯(PE⁃LD),其中PP 层内径(内腔壁面)、PP 层外径(熔体层间界面)、PE⁃LD 层外径(外腔壁面)分别为0.5、1、1.5 mm,即为半径差为0.25 mm 的同心圆,沿熔体流动方向(Z轴)分为口模内流动区和口模外自由胀大区两部分,这两部分长度分别为5 mm 和10 mm。有限元网格划分如图1(c)所示,由于模型为对称结构,因此模型取1/4 进行计算,以此节约计算资源。同时因内外表面处、出入口处、内外口相交处等地方熔体流场变化较大,故进行适当的网格划分加密处理以增加计算的精确性。

1.2 数学模型

根据微流道中聚合物熔体在共挤状态下的流动特点,可进行如下合理假设。聚合物熔体为不可压缩的非牛顿流体;熔体的流动过程始末态温度相等;熔体始终处于稳态层流的流动状态下;忽略熔体重力和惯性力对成型效果所产生的影响;因此,根据上述假设控制方程可以简化如式(1)(连续方程)~(2)(动量方程)所示:

式中 ∇——哈密尔顿算子

Vi——熔体的速度分量,m/s

p——静压力,Pa

τij——剪切应力,Pa

为了表征低剪切速率下聚合物熔体的牛顿行为,Carreau 提出了Bird⁃Carreau 模型,是近些年在科学研究和实际工程中应用越来越广泛的聚合物熔体本构模型,其表达式如式(3)所示:

式中η0——零剪切黏度,Pa·s

η∞——无穷剪切黏度,Pa·s

λ——松弛时间,s

n——非牛顿指数

本文研究采用PE⁃LD 和PP 2 种聚合物特性参数,选用Bird⁃Carreau 模型表征聚合物熔体的黏度变化规律。

1.3 材料物性

本文所有的模型和研究中的材料均设定内层为PP,外层为PE⁃LD,具体材料的本构模型参数[22⁃23]如表1所示。

在微小尺度下,熔体的流动情况和熔体的流动状况均与在宏观尺寸下的流动状况有一定程度的差别,包括熔体的壁面滑移、黏弹性、流变特性等因素对挤出过程的结果影响更加显著[24],因此为了研究的准确性本次研究参考的材料模型数据均为微小尺寸下的参数。

1.4 边界条件

在边界条件的设置中,用vn和vs分别表示边界面的法向速度和切向速度,单位为m/s,用fn和fs分别表示边界面的法向应力和切向应力,单位为Pa,该有限元模型的具体设置如下:

1.4.1 入口面

假设入口处熔体为完全发展流,即满足∂vz/∂z=0,vx=vy=0。其中,vx,vy,vz分别为熔体在x,y和z方向的流速,单位为m/s。如果想要消除因内外层流速差所带来的影响因素,需要保证内外2层的单位面积上的入口流速近似相等,即内外熔体单位面积流率比约为1/1,因此再根据内外层入口面积之比为3/5,设定外层PE⁃LD 的流率为QPE⁃LD=0.05 mm3/s,内层PP 的流率QPP=0.03 mm3/s。

1.4.2 壁面

在中空圆柱形的模型中,熔体将与2 个壁面接触,根据内外位置可将壁面分为内腔壁面和外腔壁面,采用简化的Navier 滑移模型描述熔体与壁面存在相对滑移,表达式为fs=Fslip(vwall-vs)|vs-vwall|eslip-1,其中,fs为熔体切向应力,单位为Pa;Fslip为滑移系数,传统微挤出时取Fslip=460 900,气辅微挤出时取Fslip=0;vwall为壁面切向速度,取零值,单位为m/s;eslip为材料参数,取值参照表1。

1.4.3 熔体层间界面

2 个熔体之间的层间界面满足动力学条件fs(Ι)=fs(Π)和运动学条件vs(Ι)=vs(Π、)vn=0,其中Ι和Π分别表示外层和内层熔体。

1.4.4 自由胀大表面

自由胀大表面满足条件为fn=0、fs=0、vn=0。

1.4.5 对称面

对称面满足边界条件为fs=0、vn=0。

1.4.6 自由胀大末端

自由胀大末端满足条件为fn=0、fs=0。

2 结果与讨论

本文主要研究不同气辅形式对中空双层微型圆管挤出结果的影响,共进行了4 种不同的挤出形式,分别为传统微共挤、气辅微共挤、单内腔壁面气辅微共挤和单外腔壁面气辅微共挤。其中,气辅微共挤的挤出状态为双侧均使用气体辅助技术;单内腔壁面气辅微共挤的挤出状态为内侧PP 层使用气辅技术,而外层PE⁃LD 层为传统挤出状态;单外腔壁面气辅微共挤设置的条件与之相反,为内侧PP层为传统挤出状态,外层PE⁃LD层使用气辅技术。

2.1 挤出胀大状态分析

将原本1/4的模型还原成完整的圆柱形,并且选取具有代表性的熔体总体的中间层,即2种熔体的层间界面,可以明显看出4 种不同挤出方式产生的挤出结果,如图2所示。

图2 不同挤出方式下的挤出结果Fig.2 Extrusion results from different extrusion modes

对比图2(a)和(b)可以得知,即使是在微小尺寸下的共挤过程中,气辅技术依旧能够很好地消除离模膨胀现象,在内外侧同时都有气辅的状态下,自由胀大区域的熔体依旧保持了和管内一致的较为稳定的流动状态。胀大率(B,%)是衡量熔体挤出胀大现象的重要数据,根据式(4)可以算得出:

式中S——熔体自由胀大末端横截面积,mm2

S0——共挤口模横截面积,mm2

根据测量和计算可以得出,传统微共挤和气辅微共挤的挤出胀大率分别为90.80 %和零,即气辅挤出过程中内外层熔体均无明显挤出胀大现象,从挤出胀大率同样能体现出气辅技术在微挤出过程中对挤出结果良好的改善作用。

从图2(c)和(d)中可以看出,单内腔壁面气辅并不能有效消除离模膨胀现象,即使内层的气辅条件使得内壁的挤出条件转变为理想的滑移状态,但是外层的熔体依旧出现了挤出胀大现象并且使得整体在离开口模的自由胀大区域都出现了离模膨胀现象,通过计算其挤出胀大率为105.41 %;而单外腔壁面气辅微共挤状况下,外壁面的气辅使得其拥有良好的流动状态,即使内层对外层带来了强烈的干扰,出模后依旧没有出现胀大现象,足以证明气辅技术对传统流动具有相当良好的改善作用。然而,在单外腔壁面气辅的状态下,内侧的熔体本身出现了收缩现象。

图3为在单外腔壁面气辅的挤出状态下,口模出口处沿z轴的切面图,图中红色线条为内腔壁面上的中线,黑色线条为口模出口处,出口处左侧为口模内流动区,右侧为口模外自由胀大区。可以很明显看出图中内侧熔体PE⁃LD 在离开口模后出现收缩现象,并且由于其对整体的影响导致整体流动状态的压力、剪切力等参数也并不算优秀。同时在任重[25]的研究中表明,在一定的流动条件和参数条件下,甚至会出现更加严重的收缩现象。因此单单依靠外腔壁面的气辅技术并不能让熔体保持原有的形状,综合考虑挤出效果最好的依旧是双壁面均使用了气辅技术的气辅微共挤的挤出方式。

图3 口模出口处沿z轴切面图Fig.3 Section view along z⁃axis at the die outlet

2.2 不同挤出方式下熔体速度情况

本文研究中,这种双层不同材料且存在内外壁的复杂流动过程中,熔体本身的流动情况、熔体与壁面的黏滞、滑移情况以及熔体对另一熔体的作用,都会影响整体的流动变化走向,因此观测每一层熔体的流动数据情况对整体流动情况的掌握十分有帮助。经观察发现,最具代表性的数据层为外壁接触层、内壁接触层以及熔体层间界面。

在口模出口端沿x正方向,分别截取4种挤出方式的口模出口端的x向和y向速度数据可得图4,由于该模型为轴对称模型故x向与y向图相同,仅展示1张图。从图中可以看出,有较大挤出胀大现象的2种挤出方式均在口模出口端存在较大的指向正方向的二次流动速度,并且二次流动分布不均匀。而双侧的气辅微共挤则基本没有明显的二次流动。由此可知,共挤过程中的二次流动以及不均匀的流动分布都是导致熔体离开口模后出现挤出胀大现象和形变的原因,而气体辅助技术则能够很好地消除二次流动,从而减小和消除挤出胀大现象。

图4 口模出口端速度分布Fig.4 Velocity distribution at the die exit outlet

同时,在口模向右0.5 mm处再沿x正方向截取x向速度数据,即z轴5.5 mm处,可以得到图5,可以看出单外腔壁面气辅挤出方式下,x方向上在大约0.3~0.4 mm有正方向的速度,结合图3和图4可以得到结论,该种挤出方式下内侧熔体离开口模后径向尺寸变大,而层间界面略变小,熔体离模后呈现出挤出收缩现象。

图5 z轴5.5 mm处x方向速度分布Fig.5 Velocity distribution in x direction at 5.5 mm of z⁃axis

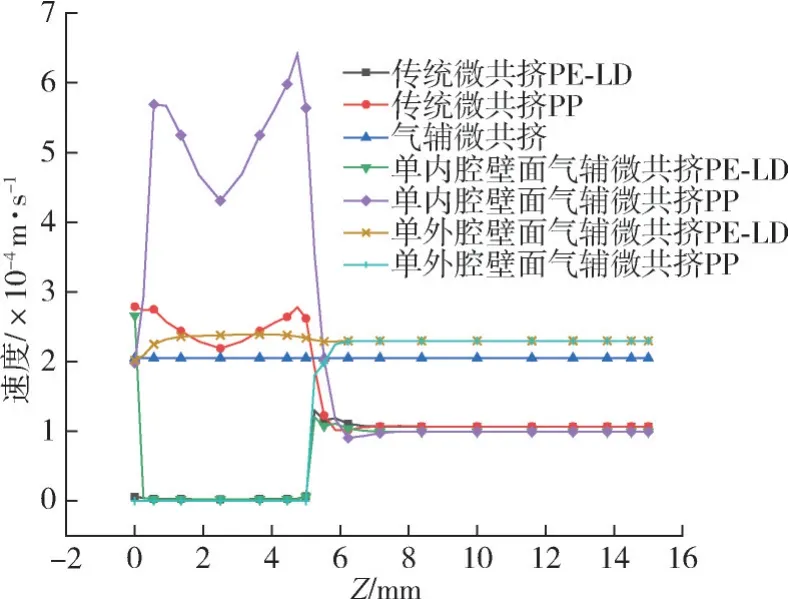

沿流动方向(z轴)分别收集外层PE⁃LD 层最外侧和内层PP 层最内侧的速度数据,可以得出图6。从图中可以看出由于熔体与壁面处于不完全滑移的状态,因此壁面与熔体间的黏滞作用使得传统微共挤和单内腔壁面气辅微共挤都出现了较大的流速波动,并且内外侧的流速差较大,这也是导致其在口模外出现挤出胀大现象的原因;单外腔壁面气辅微共挤的内侧PP 层由于没有气体辅助,流速也较慢,而外侧的PE⁃LD层在气体辅助的帮助下呈现较为稳定的流动,因此其外壁面也没有出现明显的挤出胀大现象。其中双侧均有气体辅助的挤出方式的流速内外一致且流速稳定。因此可以证明气体辅助技术能够有效消除在传统微共挤过程中由z轴速度的分布不均以及熔体间的流速差引起的熔体变形。

图6 沿z轴流动速度分布Fig.6 Flow velocity distribution along z⁃axis

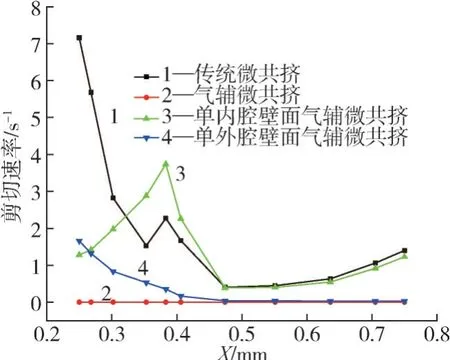

2.3 不同挤出方式下熔体剪切速率情况

微共挤口模出口端上,熔体沿x轴方向的剪切速率分布如图7 所示。由于模型的对称性,x轴和y轴的剪切速率分布一致。由图可知气辅微共挤挤出方式在气体辅助的作用下整个口模的出口端上的剪切速率分布几乎为零,而其他3种挤出方式均有不同程度大小的剪切速率。由此可知,气体辅助技术所带来的较小且均匀分布的剪切速率可以改善甚至消除挤出胀大现象,而不均匀分布的剪切速率会导致熔体产生不对称的胀大变形、“鲨鱼皮”现象,甚至熔体的破裂等不良后果。

图7 沿x轴方向剪切速率分布Fig.7 Shear rate distribution along x⁃axis

2.4 不同挤出方式下压力分布情况

选取熔体外侧表面的压力数据,沿流动方向绘制成压力分布图,如图8所示。口模长度为5 mm,可以看出在口模入口段,传统的微共挤方式和单内腔壁面气辅微共挤方式均有较大压力值,随着流动方向逐渐减小,在口模出口端两种挤出方式压力基本都降至较低值。而气辅微共挤的挤出方式下,由于两侧的气体辅助作用,整个流动过程并没有明显压力,即整个流动过程中几乎没有黏性能量损耗。

图8 熔体外层压力分布Fig.8 Pressure distribution of outer layer of the melt

3 结论

(1)气体辅助技术能够改善甚至消除在传统微共挤过程中产生的各方向速度不一致的问题,以及因流动速度的不平衡产生的挤出胀大问题;单侧的气体辅助仅能够改善单侧的熔体流动速度情况,但是共挤过程中另一熔体带来的复杂流动情况依旧会导致挤出物整体在离开口模后产生一定的形变,从而使得挤出物不符合要求,因此可以认为在双层挤出过程中,仅对单侧使用气体辅助技术并不能改善挤出物整体的挤出胀大问题;

(2)气体辅助技术能够改善原本较大且分布不均的剪切速率,从而消除熔体产生不对称的胀大变形、熔体断裂和“鲨鱼皮”等现象;但是单侧的气体辅助仅能够改善单侧的剪切速率情况,这对整体的剪切速率分布并没有太大的改善意义,对因为剪切速率分布得不均匀从而导致的不对称形变也无改善作用;

(3)气体辅助技术让熔体能够形成完全滑移的流动状态,因此能够有效减小甚至消除口模内由熔体与口模壁面间的黏滞作用引起的压力降,这表明气体辅助技术在双层微共挤中的应用不仅能够改善挤出胀大,还能够达到节能减耗、提升微共挤物质量、提高微共挤产量的目的。