汽车弯管接头注塑模具设计

叶卫文,张小娟,赵利平*,侯贤州

(1. 广东科技学院机电学院,广东 东莞 523000;2. 东莞联合高级技工学校,广东 东莞 523121)

0 前言

弯管塑件在汽车零件中有很多种类,如进气管、油箱连接管等,各品牌的结构设计也尽不相同[1]。针对汽车弯管接头塑件的结构特点,结合其外观及性能要求设计了一副包含定模和动模抽芯机构,定距优先开模机构、开合模顺序保护装置和强制合模机构的复杂注塑模具[2]。前期查阅了相关文献了解多位学者针对塑件弯管抽芯等注塑模具设计做了相关研究[3⁃5]。如肖国华[6]以弯管塑件180°弯管内壁的脱模难题为研究对象,将180°弯管内壁的弯管型芯分割成2 组、每组设置3 个短圆弧成型块,解决了180°弯管塑件的脱模问题。蒙坚[7]以立体型弯管的成型研究为例,设计了一种2次单次开模2次顶出机构注塑模具,成功解决了弯管内壁脱模困难问题。王怀奥等[8]以汽车液压油管90°弯管接头为研究对象,为解决产品脱模问题,特设计了2 种脱模机构:齿条圆弧转动抽芯机构和油缸驱动侧滑块强制脱模机构。本文所述的汽车弯管塑件,针对其结构及外观要求设计了一套复杂的注塑模具,文章主要介绍模具其创新点和设计要点:强制合模机构、定距优先开模机构及开合模顺序保护装置、动模侧分型斜抽芯机构和定模斜滑块抽芯机构[9⁃12]。

1 塑件结构和工艺性分析

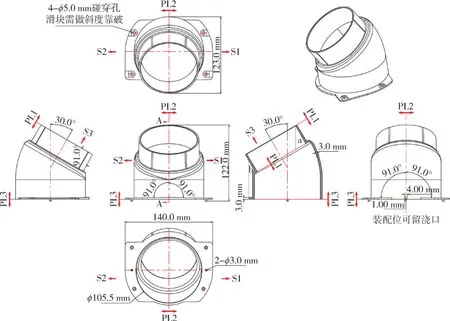

图1 所示弯管塑件的零件结构图,塑件为管状结构,有一个折弯30 度的角度让塑件在出模方向形成倒扣a 和b;底部有3.0 mm 厚的翻边结构为装配位,塑件表面需要蚀纹且不允许有纹路脱伤;翻边结构上有4个碰穿孔,孔内不允许有批锋。同时满足上述条件,模具的结构设计难度增大。塑件外形尺寸中等偏小,为140 mm×123 mm×122 mm,重量约130 g。产品材质为脂肪醇聚氧乙烯醚硫酸钠(AES),该材料是一种耐候性极佳的树脂,意味着长期暴露在室外紫外线、潮湿、雨淋、光照及臭氧条件下,不经涂装也可以保持物性稳定,能更好地保持制品原有新鲜亮丽的色彩,因而越来越多地被使用于汽车零部件及其他电子消费领域需要寿命长、安全可靠的塑料制品上。不需涂装的优点使AES在价格上更有竞争力。塑件外观面上除了不能有常规的注塑缺陷,包括缩水、批锋等之外,该塑件需特别注意外表面纹路脱伤,困气烧焦及侧分型面的夹线控制。

图1 零件结构Fig.1 Structure of the parts

2 模具结构总体设计

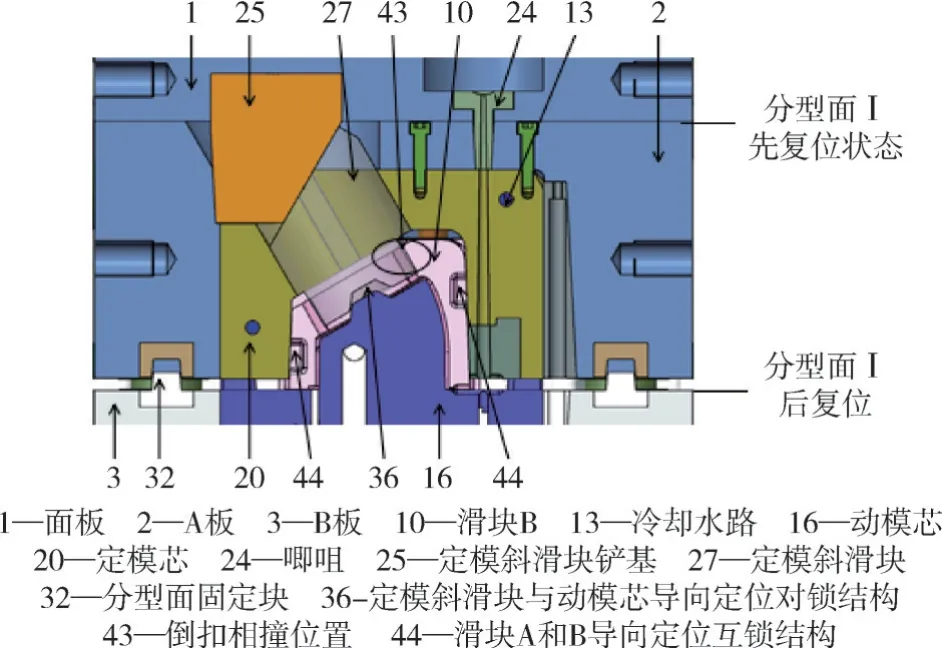

模具共设有3 个抽芯机构。一个定模斜滑块抽芯机构脱出倒扣a,定模斜滑块需要设计定距优先开模机构,使定模斜滑块抽芯机构在开模时享有优先抽芯权;动模两侧大滑块抽芯为侧分型结构,脱出塑件型腔解决倒扣b 的出模问题。为防止合模时动模滑块与定模斜抽芯出现撞模的情况,模具设计了强制合模机构,确保动模滑块抽芯机构优先复位权(详见下述强制顺序合模保护装置的图解说明),然后再合模复位定模滑块。模具采用一模一穴布局,标模架尺寸最大外形为650 mm×610 mm×631 mm,重约1 300 kg。分2 次顺序开模动作完成塑件倒扣出模,2次顺序合模完成抽芯机构复位后闭模,开合模顺序保护装置为模具开模和复位的安全多提供一道保障。模具总体结构图如图2所示。

图2 模具总装图Fig.2 General assembly drawing of the mold

2.1 浇注系统设计

弯管塑件的壁厚3.0 mm,无特别的厚薄位置,设计均匀合理。模具设计选择了在装配位置上的单点大水口外观面直接进胶方式,并设计了浇口衬套延长浇口寿命。此种进胶方式的优点为填充快,进胶易控制、填充压力损失小、不易出现因注塑成型的压力大而产生批锋和毛边现象。缺点就是后期需要单独处理进胶点。但由于该进胶点设置在外观面上的装配位置上,对进胶点的处理要求不高,相对简单。

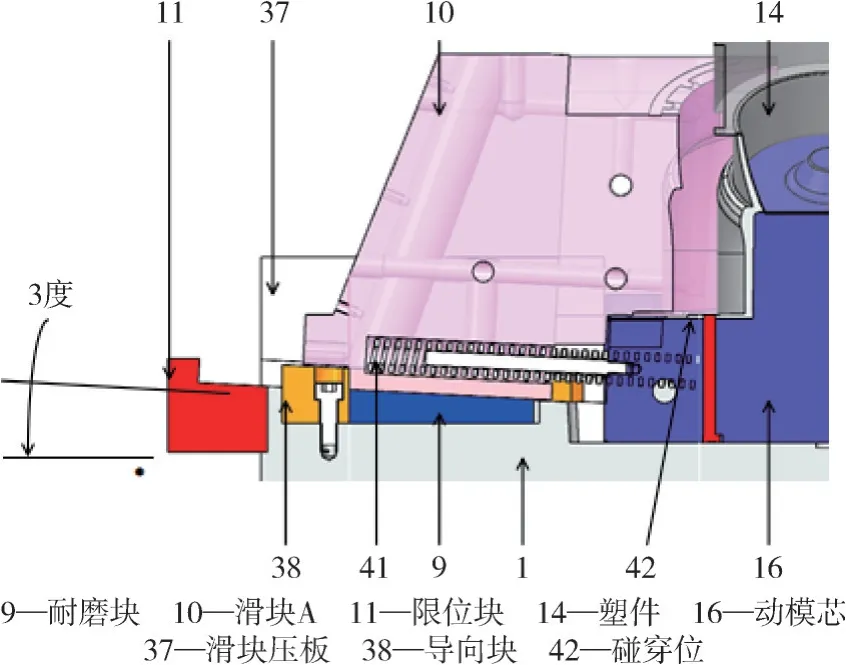

2.2 动模侧分型斜抽芯机构和强制合模机构

由图2(a)可知,动模侧分型斜向抽芯机构共设有滑块A 和B 2 个,为侧向分型结构,塑件的型腔全部包含在其内。其结构是通过动模滑块压板用螺丝固定在B 板上,开模时由斜销提供抽芯动力,完成塑件型腔及倒扣b 的安全出模。斜销的制作材质为SUJ2 高碳铬轴承钢,每个滑块各2 条,直径25 mm,确保强度足够;在滑块A 和B 合模配合的锁紧面和底部滑动面设计了耐磨块结构,用中碳钢热处理到洛氏硬度(HRC)52~56 度,其作用是减少滑块的磨损、延长滑块寿命、方便后期钳工维修。塑件翻边结构上有4 个通孔,表面在抽芯方向有1 度的脱模斜度,为防止纹路脱伤和通孔处易出批锋现象,滑块的底部设置了3 度的斜度,滑块抽芯时等于变相加大脱模斜度,将通孔位置的移动插破变成靠破。2 个滑块的铲基都是模内原身留结构,配合更加精准牢靠。滑块A 和B 限位距离76.5 mm,由限位块制;弹簧保持滑块位置,保证合模时滑块和铲基的相对位置,让其复位顺畅防止压模。详细请见图3。

图3 动模滑块侧分型斜抽芯机构3D结构示意图Fig.3 3D structure diagram of side parting and oblique core pulling mechanism of the moving mold slider

强制合模机构的作用为防止在合模时动模滑块与定模斜滑块撞模。如图4 所示,如果定模斜滑块先复位,动模滑块后复位,就会发生相撞现象。其工作原理是通过固定在定模面板上的4 个摆杆机构实现AB 板之间的分型面Ⅱ优先闭合。如图5 所示,模具闭合时,摆杆置与模具外侧与模具不发生关联;开模时,当分型面Ⅰ完全打开后,分型面Ⅱ开到一定的距离时,摆杆在弹簧的作用下完全复位,摆杆上设置的凸台挂在A 板底部,持续保持此状态;合模时,摆杆上凸台会优先推动A 板合模让动模滑志先行复位,直到摆杆上的导向斜面与B 板上的导向斜面配合发生作用将摆杆挤出模具外侧,使摆杆上的凸台脱离A 板,此时AB 板之间的分型面Ⅱ已经闭合,强制合模目的达成。此时分型面Ⅰ才开始合模,直到模具完全闭合。

图4 模拟定模抽芯先复位时合模相撞状态3D示意图Fig.4 3D schematic diagram of mold closing collision state during simulated fixed mold core pulling and first reset

图5 强制合模机构3D结构示意图Fig.5 3D structure diagram of the forced mold closing mechanism

2.3 定模斜滑块抽芯机构、定距优先开模机构和开合模顺序保护装置

弯管塑件在定模侧有一个斜倒扣a,需要设置定模斜滑块抽芯机构脱出,通过定距开模优先机构完成定模斜滑块抽芯才可执行其他的开模动作,否则模具会损伤。如图6 所示,开模时,分型面Ⅰ在定距开模优先机构部件弹簧21、限位螺丝22、树脂开闭器35 和开合模顺序保护装置的作用下优先打开,开模距离60 mm由限位螺丝22 限制,此过程中定模斜滑块经铲基上与其配合的梯槽结构26 带动完成抽芯并保持状态,塑件上倒扣a安全脱出。模具继续打开,树脂开闭器35和B板3 之间配合的摩擦力和磁性锁模器组件的吸紧力无法承受注塑机开模的拉力,分型面Ⅱ打开,模具完成开模动作。

图6 定模斜滑块抽芯机构和定距优先开模机构2D结构图Fig.6 2D structure diagram of fixed mold inclined slider core⁃pulling mechanism and fixed distance priority mold opening mechanism

磁性锁模器组件为开合模顺序保护装置。它在定距优先开模和强制合模时均起到辅助作用。开模时,吸紧分型面Ⅱ,让分型面Ⅰ优先打开完成定模斜滑块抽芯;合模时,当分型面Ⅱ达到磁场范围时增大AB 板间的合模力,让分型面Ⅱ加速闭合优先复位动模滑块。

2.4 模具导向定位设计

模具的精度除了自身的加工精度外,需要设计优良的导向定位结构确保模具在工作过程中的顺畅性和稳定性,以获得质量高的成型塑件。本副模具除了模架自身的导柱导套结构外,在A 板和B 板之间增加了对锁结构(分型面定位块),在定模芯和动模芯上设置了虎口对锁结构,保证定模和动模在合模时的准确定位;在左右侧滑块同样设置了虎口对锁定位结构,并且在左右滑块各自的底部中间增设了导向块,确保左右侧滑块分型面不错位从而影响塑件表面的夹线效果;在动模顶出机构上设置了顶针板导柱,保证顶出的顺畅,不容易发生顶出烧针现象。

2.5 模具排气系统设计

模具的排气优劣关系到塑件成型的品质,是模具设计中不可或缺的一环。如图7 所示的排气系统示意图,本副模具塑件的型腔都在两侧的滑块上,所以在滑块的顶部和底部分型面上均设置了整圈的二级排气系统。二级排气槽宽8 mm,深度0.3 mm;一级排气槽宽4 mm,深度0.02 mm;让塑件在填充时能充分地将熔料产生的气体排出模具型腔,从而改善填充效率,防止困气烧焦的现象发生,让塑件获得优良的外观品质。

图7 排气系统3D示意图Fig.7 3D schematic diagram of the exhaust system

3 模具生产时的工作过程

(1)合模上机完成第一次注射成型。(2)开模,分型面Ⅰ会在弹簧21、树脂开闭器35 和磁性锁模器组件34的作用下优先打开,开模距离60 mm,定模斜滑块完成抽芯,a 倒扣安全脱出;模具继续打开,树脂开闭器35与B 板3 配合的摩擦力和磁性锁模器组件的磁场吸力无法承受注塑机开模的拉力,开合模顺序保护机构失效,分型面Ⅱ打开,模具完成开模动作。(3)分型面Ⅱ打开的过程中,摆杆复位;滑块A 和B 在斜销的作用力下完成抽芯动作,侧分型打开,此时塑件的型腔全部脱出,倒扣b 的出模问题解决,塑件停留在动模芯上。(4)顶出系统实施顶出动作,全自动掉落或机械手进行取件。(5)取件完成后,退回顶出机构注塑机合模,摆杆机构介入工作,推动A 板优先合模完成动模滑块A 和B复位,磁性锁模组件在模具分型面Ⅱ的距离到达磁场范围内时,开始产生吸力让分型面Ⅱ加速闭合,分型面Ⅰ同时开始合模让定模斜滑块复位,直至注塑机完成锁模形成一套完整的注塑成型周期。循环上述步骤,即可实施任务生产。

4 结论

(1)本副模具的第一技术要点为通过设置强制合模机构、定距开模优先机构和开合模顺序保护装置解决多个分型面开合模顺序的问题,保证了模具生产的安全性和稳定性;

(2)动模滑块侧边分型斜抽芯机构为本副模具设计第二技术要点,针对抽芯结构上移动插破面易产生批锋和塑件型腔脱模斜度不足易出现纹路脱伤的问题,将侧边平行抽芯变为斜度抽芯,等于将插破面变为靠破面,极大地降低了出现批锋的可能性,另外斜度抽芯是变相增大脱模斜度解决纹路脱伤问题;

(3)优秀的排气系统和导向定位结构为该模具设计的第三技术要点,通过设置良好的排气解决塑件外观面气纹,困气烧焦现象;严苛的导向定位结构让侧分型夹线趋近完美,获得了优良的成型外观品质。