锌合金高温阳极在FPSO工艺水舱的性能研究

陈亚林,郑志建,王琦,黄卫国,庄则敬,尹鹏飞,张杰

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.山东省海洋科学研究院,山东 青岛 266104;3.中海石油(中国)有限公司天津分公司,天津 300450)

FPSO工艺水舱是较复杂的海水环境,具有高温、含硫化氢、液位浮动等特点,给舱内钢结构的阴极保护带来巨大困难[1]。经济性较高的铝合金牺牲阳极,在工艺水舱环境中的电化学容量骤降,局部腐蚀严重,且因为干湿交替环境,常出现阳极自封闭的情况[2-4]。常规锌合金牺牲阳极,在60 ℃以上的海水中,也有严重的晶间腐蚀,电化学容量降低的同时,自腐蚀电位正移,甚至与被保护钢结构极性反转,使钢结构变成阳极,加速其腐蚀[5-6]。因此,有必要使用适合工艺水舱环境的特殊牺牲阳极。

国内外对高温铝合金牺牲阳极的研究开展较多,屈钧娥等[7]从热力学和动力学角度,分析了铝合金阳极在高温环境下电化学效率必然下降的机理。齐公台等[8]采用恒电流法,测试了不同温度下,自研配方的Al-Zn-In系牺牲阳极的电化学性能,筛选出了适合50~65 ℃环境使用的铝合金牺牲阳极。郭志刚等[9]在高温油污水中测试了青岛海洋腐蚀研究所研制的高温铝合金牺牲阳极的电化学性能,证明该牺牲阳极适用于原油罐底的高温油田污水环境。孙雨来等[10]研究了Al-Zn-In-Sn-Mg 牺牲阳极在油井环境中的电化学性能和微观腐蚀形貌,结果表明,该阳极适用于高温、高矿化水质环境。李异等[11]研制的Al-Zn-In-Sn系铝合金牺牲阳极,在75 ℃海水中的电流效率高达82.5%。在此基础上,郝小军等[12]深入研究了Al-Zn-In-Si-Zr牺牲阳极在高温油污海水中的电化学性能和溶解机理,并筛选出了适用于高温油污海水环境的最佳阳极配方。铝合金牺牲阳极因其电位适中、电化学容量大、经济性突出等优点[13],受到相关学者的广泛关注。目前,公开的高温牺牲阳极配方,绝大部分为铝合金系。相较而言,传统的锌合金牺牲阳极在高温环境下研究得较少,甚至连失效机理都存在分歧。徐红[14]介绍了高温下Zn-Al-Cd牺牲阳极晶间腐蚀机理的研究工作,结果表明,锌合金牺牲阳极在高温下的晶间腐蚀,主要是由氢渗透引起的晶间减聚力导致晶间断裂,与铝在晶间偏析、溶解导致的晶间腐蚀机理存在矛盾。

铝合金牺牲阳极在高温环境中,即使电流效率降低至30%,其电化学容量也比锌合金牺牲阳极在常温环境下的要高[15-16],这决定了高温铝合金阳极更有提升空间和研究价值。笔者也曾进行过工艺水舱内铝合金牺牲阳极的研究[2]和示范应用,在应用中发现,某些高温铝合金牺牲阳极实际的电化学效率远未达到试验测试结果,并且在干湿交替区域有明显的钝化现象。工艺水舱内的结构较复杂,容易形成电场屏蔽,部分区域的阳极钝化,很有可能导致局部腐蚀加速。目前的Zn-Al-Mg系牺牲阳极,在这种环境中的钝化倾向较低,也没有电位过正的问题[17],尤其在舱壁涂漆的情况下,选择锌合金牺牲阳极,防腐经济性和降低腐蚀隐患得以兼顾,具有实际应用价值。武江等[5]测试了Zn-Al-Mg-Mn-Sn-Cd牺牲阳极在65 ℃海水中的电化学性能,其工作电位、电化学容量等测试结果均令人满意。本文中的Zn-Al-Mg牺牲阳极由某国外船东提供,但对阳极的杂质要求较为严格。本文意在通过对该阳极在模拟工艺水舱环境下的电化学测试,验证锌合金阳极是否满足该环境下舱壁的阴极保护需求。

1 试验

1.1 电化学性能测试

参照NACE-TM0190—2012铝和锌合金牺牲阳极的外加电流试验方法[18],试验参数见表1。其中,55 ℃为工艺水舱长期工作的平均温度,80 ℃为工艺水舱的最高工作温度。

表1 电化学性能测试参数Tab.1 Electrochemical performance test parameters

待测试样是从牺牲阳极产品上切取的25 mm×25 mm×25 mm立方体,各面打磨、抛光、清洗、干燥、称量后,放入干燥皿中备用。溶液使用人工配制海水,成分见表2。室温下,分别为2种测试环境配制30 L溶液。为了接近工艺水舱环境,溶液搅拌均匀后,分别加入4.146 g质量浓度为5 mg/L的H2S溶液,并用HCl溶液调节pH至4.5,搅拌均匀后分装至各电解槽内。为了保证电解液中的H2S浓度准确,5 mg/L的H2S溶液需在配制完人工海水后,使用H2S气体现配现用将1 000 mg/L的H2S气体(余量为氮气)通入1 L蒸馏水10 min,利用碘量滴定法测定该溶液实际的H2S浓度,再用蒸馏水配制10 g质量浓度为5 mg/L的H2S溶液。

表2 溶液配比(每升水含量)Tab.2 Solution proportioning (content in per liter of water)

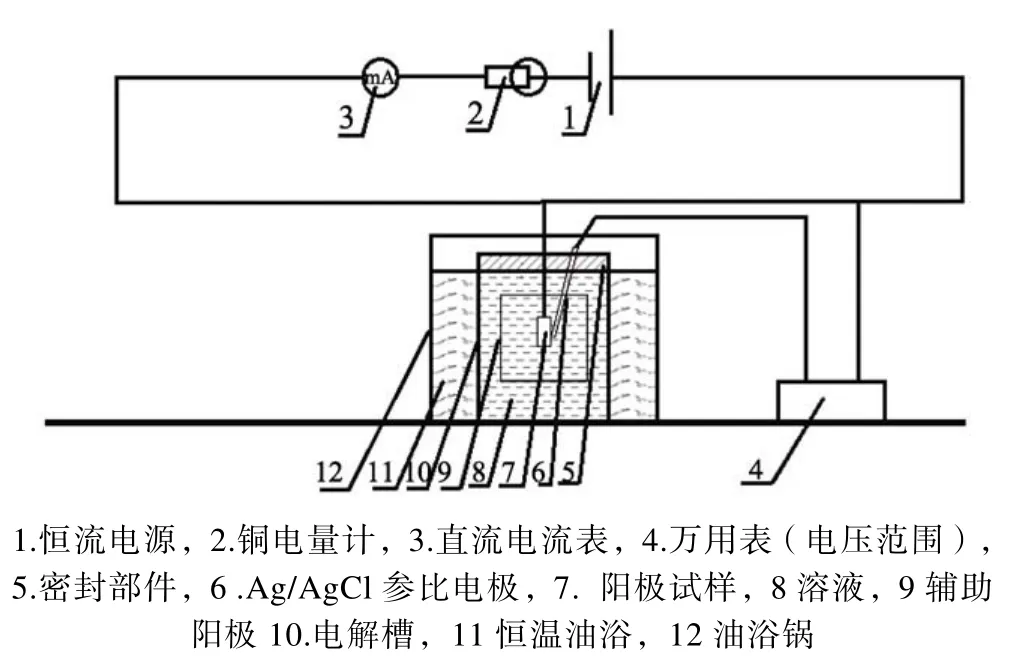

电解池按照图1所示搭建,3个平行试样的电解池放入1个油浴锅内,待电解池温度接近试验温度时,依次向各电解池内通入氮气,待溶氧浓度降至0.1 mg/L以下时,立即停止通气,并用密封胶封住所有漏气部位。接线完成后,开始通电测试。测试周期为14 d,阳极电流为恒流24 mA。

图1 测试装置Fig.1 Test setup

1.2 动电位极化扫描

舱壁为Q235B材质,将Q235B碳钢机械加工成ϕ10 mm×5 mm的圆柱形,一个平面焊接导线,仅保留未施焊一面,其他金属面用环氧树脂密封。未施焊的工作面,逐级打磨、抛光、清洗、干燥后,放入干燥皿中静置24 h,备用。

电解池采用传统三电极体系,参比电极选择Ag/AgCl,20 mm×20 mm铂片为辅助电极,测试溶液以及环境参数同电化学性能测试一致。测试设备使用ZF100型电化学工作站,初始电位为–0.25 V(相对开路电位),终止电位为+0.25 V(相对开路电位),扫描速率为0.166 7 mV/s,采样间隔为1 mV。接线、通电测试前,试样在溶液中静置1 h。

2 结果及分析

2.1 电化学性能测试结果

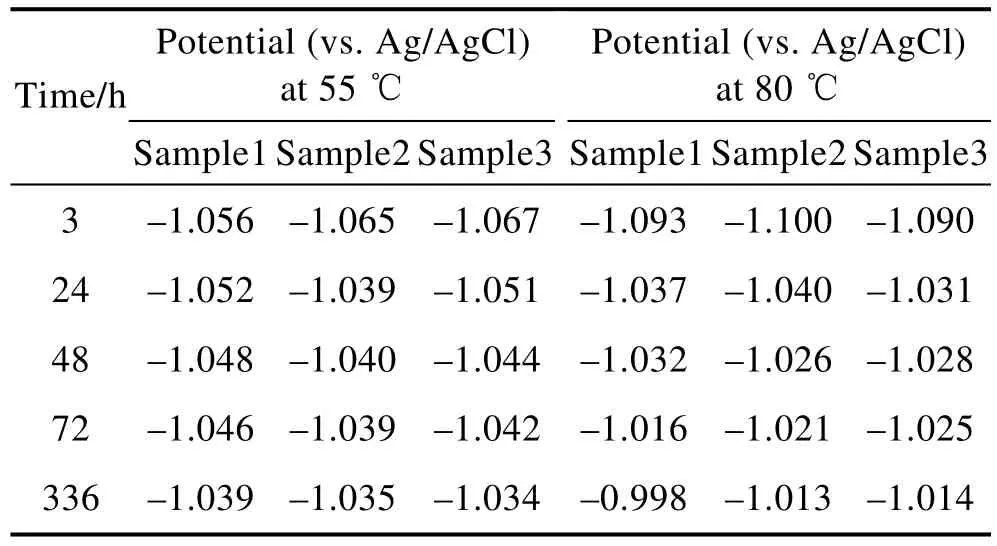

测试过程中,分别在第3、24、48、72 h和试验结束时,测量各试样的电极电位,见表3。测试结束后,按照NACE TM 0190—2012中的内容,处理阳极试样和铜电量计,计算试样的电化学容量,测试结果见表4。

表3 试样工作电位Tab.3 Working potential of specimen V

表4 电化学测试结果Tab.4 Electrochemical test results

从测试结束前的工作电位来看,锌合金牺牲阳极在含硫缺氧海水环境中,温度越高,钝化倾向越明显。从电化学容量的测试结果来看,也印证了这个观点,即表面钝化越严重,电化学容量越低。

测试结束,经溶液酸洗处理后的试样表面形貌照片如图2所示。可以看出,80 ℃的环境下,腐蚀坑明显加深,表现为较不均匀的腐蚀形貌。

图2 电化学测试腐蚀形貌Fig.2 Electrochemical test of corrosion morphology

本次测试样品为船东指定型号阳极,测试前对样品的成分进行了电感耦合等离子发射光谱测定,成分结果符合船东要求。此锌合金牺牲阳极中,Al、Mg含量较高,其他活性成分(如Cd等)含量极低。此外,常见杂质如Fe、Pb等,含量控制比较理想。因此,对试样的腐蚀过程起重要影响的活性元素仅Al和Mg两种。其中,Al元素有利于细化晶粒,减少杂质Fe的不利影响,促进均匀腐蚀,提高电化学容量,且一定含量的Al,还能使锌阳极的腐蚀产物疏松、容易脱落[19];Mg元素活性较高,可以显著降低锌阳极的工作电位。

80 ℃环境中,试样表面出现了较明显的不均匀腐蚀,同时电化学容量显著降低,符合牺牲阳极在高温海水中加剧晶间腐蚀的规律。锌阳极在模拟工艺水舱环境中的不均匀腐蚀,可以从以下两方面进行分析。

一方面,高温环境影响了锌基阳极本体的溶解过程。高温环境中,腐蚀产物易附着在试样表面,试样溶解初期,首先在钝化膜的缺陷位置开始点蚀的初期溶解,此时腐蚀产物扩散慢,易形成闭塞电池,Cl-会加速闭塞电池的自腐蚀,腐蚀纵向发展,点蚀坑加深,表面形成不均匀腐蚀[20-21]。此外,锌阳极在海水中的腐蚀产物主要有ZnO、Zn(OH)2、水合锌化合物等[22],可以推断,其他条件相同的情况下,溶液碱性越强,越易形成腐蚀产物聚集,进而增加钝化膜厚度,不利于阳极的均匀溶解。80 ℃下,H2S的溶解度降低,溶液pH增加,也是导致不均匀腐蚀的因素之一。

另一方面,高温环境影响了活性元素Al、Mg的积极作用,尤其是Al元素,受高温环境影响较大。高温环境中,锌阳极的晶间腐蚀无论是否是由Al在晶界偏析造成的,可以肯定的是,Al元素促进晶粒细化、腐蚀产物疏松的作用受到一定抑制。铝在锌阳极中以固溶体存在,Al元素如要发挥积极作用,必须经历在海水中的活性溶解。海水中,Al的溶解过程多伴有Cl-参与,形成络合的中间产物。若阳极腐蚀产物不能及时扩散、脱落,会影响中间产物吸附于阳极表面,阻挡反应进行[24]。

2.2 动电位扫描测试结果

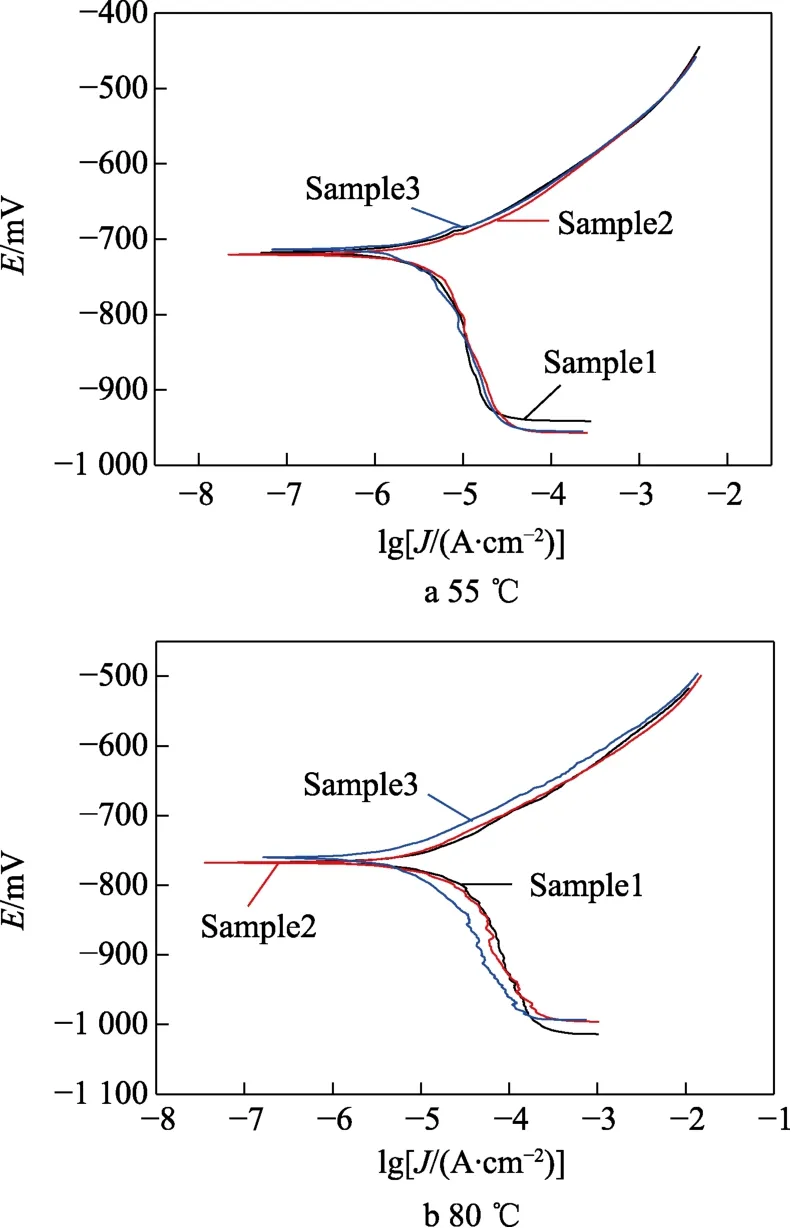

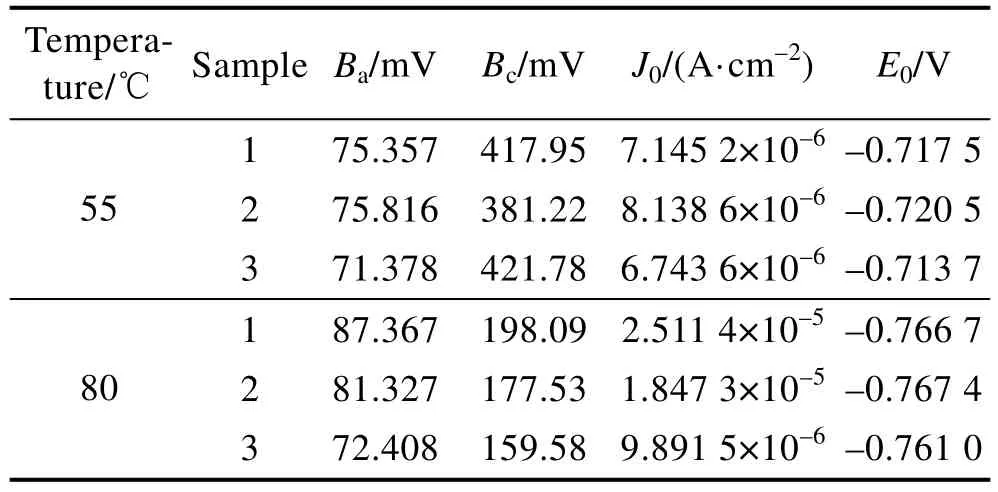

舱壁为Q235B材质,该材质电极在2种模拟工艺水舱环境下的动电位极化曲线如图3所示,溶液与环境参数均与电化学测试一致。Cview软件对各极化曲线拟合的结果见表5。

图3 2种模拟工艺水舱环境下的Tafel曲线Fig.3 Tafel curves tested under 2 simulated process water tank environments

表5 Tafel曲线拟合结果Tab.5 Results of Tafel curve fitting

通常情况下,海水中的阴极保护驱动电压,宜在0.25 V左右[24]。在55 ℃的模拟工艺水舱环境中,测试锌合金牺牲阳极的最终工作电位平均为–1.036 V,相同环境下,碳钢的自腐蚀电位拟合结果平均为–0.717 V。设计碳钢的理想保护点位为自腐蚀电位负移0.15 V,即–0.867 V,则与锌阳极在该环境下的驱动电压为0.169 V。显然,裸露的碳钢在工艺水舱中,不适宜用锌合金阳极进行阴极保护。但舱壁是有机涂层联合牺牲阳极的防腐方式,被有机涂层覆盖的碳钢,其在海水中的自然电位会正移,一定程度上可提高实际工况下的阴极保护驱动电压。另外,涂层完好时,所需的阴极保护电流密度大大降低,相对应地,实际所需的驱动电压也会下降。因此,在涂层联合牺牲阳极的防腐方案中,锌合金牺牲阳极在设计合理的情况下,是可以应用于舱内的阴极保护。本文中的锌合金牺牲阳极,其理论电化学容量约为820 A·h/kg,根据表4的电化学测试结果,算得55 ℃环境下的阳极电流效率平均为96%,且腐蚀形貌均匀,说明阳极本身适合在此环境下工作。实际应用中,需辅以定期的涂层和阴极保护状态检测,消除驱动电压不足带来的隐患。

在80 ℃环境中,一方面,碳钢的自腐蚀电位负移了约0.05 V,平均拟合值为–0.765 V。另一方面,牺牲阳极的最终工作电位平均为–1.008 V,较55 ℃下正移了0.028 V。理想情况下,80 ℃工艺水舱的阴极保护驱动电压,仅为0.093 V。如长期在80 ℃环境下服役,即使舱壁的涂层状态完好,不足0.1 V的驱动电压对阴极保护设计来讲,也有巨大隐患。此外,依据表4的电化学测量结果计算,该环境中的阳极电流效率平均值下降到了87%,表面形貌出现明显的不均匀腐蚀。虽然电化学测试结果不足以断定该锌合金阳极不适宜80 ℃下的工艺水舱环境,但考虑较低的驱动电压,且该环境下碳钢的自腐蚀电流也略有增加,欠保护风险较大,其不宜长期应用于此环境。

从电化学测试结果来看,现有的Zn-Al-Mg牺牲阳极,在高温环境中发生极性逆转的情况得到解决,在80 ℃高温下,工作电位接近–1 V。对比国内某FPSO工艺水舱的铝合金牺牲阳极测试结果[2],锌合金阳极的表面腐蚀形貌和电流效率,要远优于铝合金阳极。但锌合金阳极的主要缺点在于驱动电压低,有欠保护的风险,使用前最好进行相关电化学测试。

3 结论

1)本文中的Zn-Al-Mg牺牲阳极在工艺水舱环境中,随着温度升高,电化学容量下降,表面不均匀腐蚀加剧,工作电位略有正移。

2)Q235B碳钢在工艺水舱环境中,随着温度的升高,自腐蚀电位负移,自腐蚀电流略有增加,其与锌合金阳极的阴极保护驱动电压大幅下降。

3)本文中的Zn-Al-Mg牺牲阳极适合在55 ℃工艺水舱中对覆有涂层的舱壁实施阴极保护,其电化学测试结果仍满足NACE TM0190—2012在常温海水中对锌合金阳极的电化学性能要求。在现实中则需定期监测涂层和阴极保护状态。

4)本文中的锌合金牺牲阳极不适宜长时间在80 ℃工艺水舱内服役,有欠保护的风险。