基于等效电路模型的铜精炼槽阴极电流仿真

李 纯,尹泽跃,蒙 毅,铁 军

(北方工业大学机械与材料工程学院,北京 100144)

1 引言

铜是国民经济建设和发展不可或缺的重要原材料。铜的生产是以硫化矿为原料,经过火法熔炼获得含铜99%以上的阳极铜,再经过硫酸铜-硫酸水溶液电解质溶液中电解精炼,得到纯度为99.99%以上的阴极铜,应用到社会经济发展的各个领域中。生产中为了提高产量,每个工业电解槽包含数十组阳极和阴极,多个电解槽串联形成电解系统。电解生产过程中,由于工艺条件的变化,常常会引起阴-阳极间短路、阳极钝化、导电棒与导电排接触不良等故障,造成电解效率降低,金属质量下降,严重的会造成导电排烧损变形,引起严重的经济损失[1,2]。

目前国内的绝大多数铜电解精炼槽采用Walker式导电排结构的槽间连接方式。根据文献[3],在Walker式导电排连接结构的电解槽中,对于每一组阴极-阳极电路回路,其被认为是连接在恒压源上,就意味着单个或几个电极断路时槽电压的影响很小,那槽电压究竟有多少数值的变化?在电解总电流不变情况下,生产现场频繁地抬起电极进行检查导致的单个电极的断路势必会引起临近电流的变化,这种变化的机制呈现什么规律?当前电解槽中,每个阴极对应两块阳极,阴极摆放位置的偏移引起电流如何变化……使用传统测量方法,无法回答上述这些问题,而引入多回路等效电路模拟、利用基尔霍夫定理来构建电解槽工况仿真模型,能够模拟槽中各电流的分布,对解决上述问题和进一步监测管理实时工况提供了方法。

Blackett A[4]利用Multisim电路仿真软件建立了铜电解槽等效电路模型,对电解槽的电流分布进行了研究,发现阴极放置不规则对自身与临近的电解槽影响甚小、Walker导电排结构在短路时可以较为理想的维持其它阴极的电流等现象,但是存在有模型规模较小、电路参数固定等问题。近年来Matlab在电解槽等效电路仿真上实现了广泛应用,由于Matlab提供了简洁的控制程序结构与强大的系统建模仿真分析组件,有望解决电解槽模型存在的局限性。王永良等[5,6]利用Simulink仿真工具箱,建立了铝电解槽的等效电路模型,采用时域分析和频谱分析研究了电解槽阳极电流特性和气泡释放频率的影响;赵仁涛等[7]在上述研究基础上利用Matlab中的M语言编程建立了铝电解槽等效电路模型,利用矩阵化处理等方式进一步优化了模型的求解方法,并研究了极间距减小情况下槽电压和阳极电流的变化。这些研究在多回路等效电路方法的基础上研究电解槽,方法新颖,为本文提供了宝贵的借鉴。

本文针对铜电解精炼槽,基于等效电路仿真方法,采用Matlab/Simulink仿真软件搭建电路结构,通过M文件以矩阵的方式定义具体电路参数,从而建立了符合工业生产情况的电解槽等效电路仿真模型。通过仿真数据与测量数据的方差分析验证了模型的准确性;利用模型研究了接触不良对其它电极电流和槽电压的影响,分析了电极偏移情况下电极电流和两侧电流受到的影响。

2 电解槽电路仿真模型

2.1 仿真模型假设条件

由于电解槽内部复杂,本文进行仿真研究时基于了以下几点假设:

1)电解液通过循环保证了溶液中的成分浓度恒定;

2)电解槽温度分布均匀稳定,对于电极电流影响忽略不计;

3)阳极钝化、浓差极化等不良生产情况没有发生;

4)系列电流恒定,进行稳态仿真分析。

2.2 电解槽等效电路模型

本文研究国内普遍采用的Walker导电排结构的电解精炼槽。在电解精炼生产过程中,整流机组正极输出的系列电流通过导电母线输送到首台电解槽的阳极导电母排上传递到每一阳极,再通过电解质溶液传递到两边的阴极,然后经过它们搭接的槽间导电排传输到下游槽的阳极板,如此传递直到最后一台电解槽,再通过母线连接回到整流机组负极上。

电极电流途经的阳极挂耳与导电排搭接触点、阳极板、阴极板、阴极导电棒与导电排搭接导致的接触电阻、导电母排都满足欧姆定律,可以理解为简单的电阻[4]。电极之间的电路可以描述为电解液电阻和双电层电容组成的并联电路。由于本文研究关注于模拟稳态下的电流分布情况,电解槽等效电路系统中的电解质溶液部分只考虑其电阻的影响,其双电层电容部分在电解槽未有电流变化情况下不会对整槽的阴极电流分布产生影响,因此未被建立模型。据此,得到图1所示电解槽等效电路模型。

图1 铜电解槽等效电路模型

可见,整个精炼电解槽电路呈现为阳极之间并联、阴极之间并联、阴极-阳极对之间串联的网络状电路结构关系,Rbus、Ra、Rc、Rat、Rct、Rele分别表示导电排电阻、阳极内阻、阴极内阻、阳极接触电阻、阴极接触电阻和电解液电阻。

针对于图1所示的等效电路模型,依据式(1)、(2)所示的基尔霍夫电流定律和电压定律,可以求解出电解槽中每个支路上的电流、每个节点上的电压,从而计算出每个导电体通过的电流特别是每块阴极的电流值[8]。

(1)

(2)

2.3 等效电路电阻

对于阴极、阳极等金属导体电阻,其值可以根据电极、导电排的相关结构尺寸进行计算。对于接触电阻,依据文献[9-11],利用生产现场实际测量的电压与电流数据进行估算。电解液电阻是电解精炼槽等效电路中最主要的部分,其可根据极间距离、电极工作面积和电解液的导电率计算出来,本文利用了Price等[12]的电解液电导率经验公式计算电解液电导率。

考虑到生产实际过程中,各金属导体的结构尺寸是以设计参数为均值的随机数,所以其形成的电阻也是以某一值为均值的随机数,一般服从正态分布。用Matlab中的normpdf()函数生成正态分布随机阻值矩阵,用3σ的数值替换在此之外的极端数据,再利用Jarque-Bera检验检查新数组的正态特性,如果检验不能通过,则重新生成随机矩阵直到满足正态分布。该计算过程的伪代码如图2所示。

图2 参数生成伪代码

对于电解液电阻,由于机械设计与操作等不可控因素的影响,在天车摆放极板时,极间距离一般存在±1.5mm的误差。依据误差范围,采用Matlab中的rand()函数生成具有上下限的随机矩阵作为极间距离的取值,再通过计算得到电解液电阻矩阵。

3 仿真计算

采用Matlab/Simulnik仿真软件建立电解槽等效电路仿真模型。模型中利用电阻器件模块(RLC Branch)设计等效电路模型中的接触电阻、电解液电阻、阴极内阻、阳极内阻、导电排电阻,模块的电阻参数均设为变量,以矩阵元素的方式描述。

为了进行阴极电流数据采集,在阴极内阻模块中,设置Measurements参数为Branch current,这样在仿真运行中可以对模块的支路电流进行测量并储存数据,利用多量程测量仪表模块(Multimeter)与输出模块(To Workspace),将仿真获得的阴极电流数据以数据集的形式存储到Matlab的工作区中。

模型中,使用可控直流电源模块(Control Current Source)作为直流电源,使用电压测量模块(Voltage Measurement)与显示模块(Display)来进行槽电压监测。

模型使用37700A直流电源供电,以55阳极54阴极电解槽为测试对象,主要的输入参数如表1所示。

表1 模型输入参数

在Simulink的模型工作区中,按图1所示电路结构连接各器件模块,接上电源模块构成电解槽的仿真模型。

利用建立的电解槽模型进行仿真,在相同的稳态仿真条件下进行多次模拟计算,将计算结果与光纤电流传感器测得的生产现场数据进行对比,以判断仿真计算的正确性;进行了多台电解槽模型进行仿真,与单台槽的仿真结果进行了对比分析;研究了电极不良接触(断路)与电极偏移两种生产情况,考察生产中出现这两种情况下电解槽所受到的影响。

4 结果与讨论

4.1 模型验证

利用正态性分布和标准差分析来比较仿真计算与实际测量得到的阴极电流,以此确定模型的正确性。为了验证模型的正确性,利用文献[13]介绍的光纤电流传感器测量了37.7kA铜电解精炼槽的阴极电流分布。图3给出工业电解槽的电流测量结果与仿真计算结果的分布图。由图3可见,实测阴极电流数据和仿真模型计算所得阴极电流数据,均服从良好的正态性分布特征。

图3 工业电解槽阴极电流实测数据与仿真计算结果的分布图

在标准差上,实测阴极电流数据标准差为135.35,仿真阴极电流数据标准差则为132.44,两者并没有太大的差距。从数据分布和标准差上分析,认为模拟与实测的结果在统计学上没有显著差异,模拟结果与实际电解槽情况一致,所建模型是合理的。

4.2 电极不良接触影响

电解生产时,导电排经常会受到电解液污染、电解质结晶等不良情况的影响,此时该处接触电阻会由数十微欧增加到数百微欧乃至更大,产生严重的接触不良,电路上表现为该处近似断路的状态,导致该处对应阴极电流下降至仅有数十安培至一百安培左右[14]。为探究这种情况对于阴极电流分布以及上下游临近电极电流变化的影响,本文在五台电解槽模型上,设计中间槽C20阴极处接触电阻为正常接触电阻的八十倍,在不改变其它模型参数与仿真条件的情况下,与正常工况的阴极电流分布进行对比。

通过对于仿真数据的分析,发现出现不良接触的阴极,对于上下游电解槽阴极电流分布影响并不大,不超过5A,这说明电解槽中出现的阴极不良接触或断路,通过槽间导电排的重新分配,对其它槽电流分布几乎没有影响。

对于出现阴极断路状况的电解槽,发生接触不良的C20阴极,其两侧阴极C19、C21受影响相对较大,阴极电流数值上变化为30A-40A,增加了4.5%-6%,但随着相隔断路阴极距离的增大,两侧阴极处电流受到的影响逐渐减小,首尾处阴极电流变化在5A-10A左右,仅增加1%-2%,如图4所示。

图4 中间槽部分阴极板电流变化/变化率图

如果采用文献[3]提出的Optibar型槽间导电排,则一台电解槽上的某一电极出现电极不良接触状况,会直接导致上下游槽的对应电极电流变小。

同时仿真发现,当电解槽出现单个不良接触点时,其槽电压增加4-5mV。增加不良接触点,比如增加了五处不良接触点时,槽电压也仅仅增大17-19mV,相当于正常情况下的6.5%左右。这种情况说明,电解槽中单个或几个不良接触情况,不会对槽电压有很大影响。

4.3 电极偏移模拟结果

4.3.1 极距-电阻变化子系统

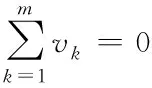

本课题组曾经研究了改变极间距对阴极电流的影响[15],但该研究是在阴极单面工作情况下进行的。实际生产过程中,每块阴极均有两个工作面,当阴极向某个方向发生偏移,就会减小与相对阳极之间的极距,同时也增大本阴极另一面与对应阳极之间的极距,进而引起相应的极间电解液电阻变化。为了定量描述阴极偏移导致的电流变化,设计了极距-电阻变化子系统,其中的斜坡函数模块可以实现极距的线性变化,并通过函数运算模块得到随极距变化的极间电阻值用于模型计算。利用该模块进行了单侧阴极面与双侧阴极面工作的仿真。图5为Simulink中建立的极距-电阻变化子系统。

图5 极距-电阻变化子系统模型

4.3.2 单侧阴极面工作电流变化分析

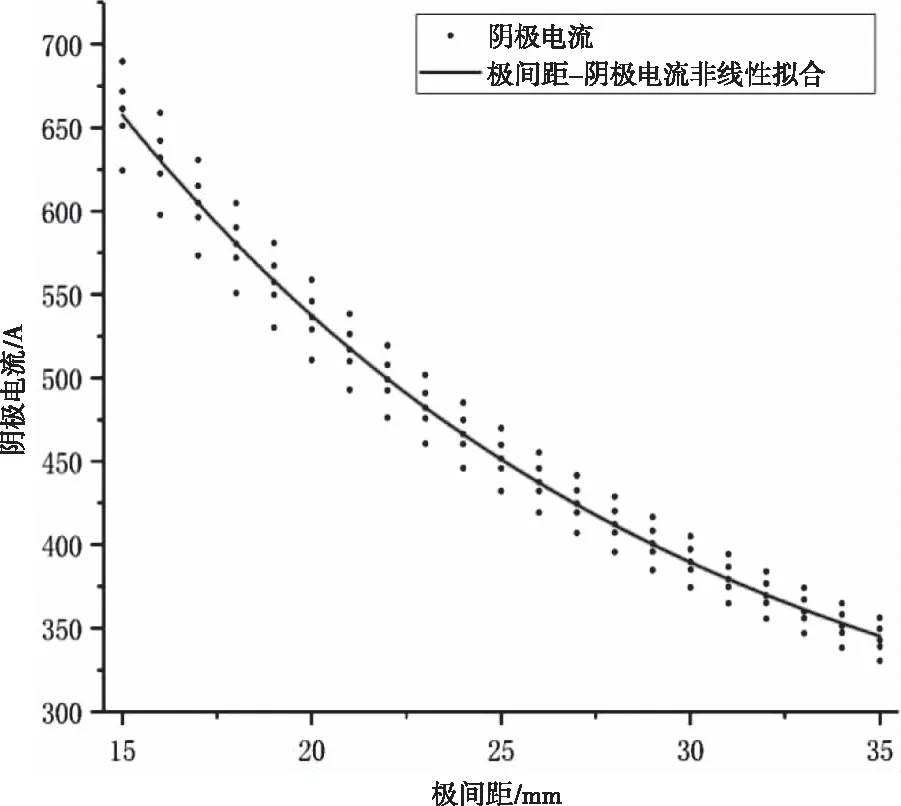

去除电解槽最端部阳极A55,并将图5所示的极距-电阻变化子系统模型替换A54与C54间的电解液电阻部分,设定斜坡函数模块中斜率为-1、初始值为35,系统仿真时间20s,步长为1s,利用这样的过程每次采集20个数据点,进行多次仿真,研究了极距从35mm变化至15mm过程中阴极电流变化。

仿真结果发现,单侧阴极面工作下改变极距对本阴极电流影响明显:极间距为35 mm时,电流仅为330-360 A左右;而极间距为15 mm时,电流达到620-690 A,可见单侧阴极面工作下极间距对本阴极电流影响显著。对仿真电流数据进行拟合,得到图11所示的极间距-电流拟合曲线。由图6可知,极间距越小,则该阴极的电流越大,且极间距与电流呈现良好的指数函数关系,二者可用方程(3)来描述。

图6 单侧阴极工作下极间距-电流拟合曲线

I=1153.1×e-d/15+233.4

(3)

式中,I为极间距对应的阴极电流值,A;d为极间距,mm。

4.4 双侧阴极面工作电流变化分析

工业生产中阴极板两面均为工作面,故一侧极间距减小时,另一侧会等距离增大。故研究双侧阴极面工作时,将极距-电阻子系统替代原先的电解液电阻部分加入等效电路模型时,两侧的极距变化应该为一正一负,并且数值相等,图7为C20阴极两侧替换极距-电阻变化子系统后的仿真模型,其中“+”表明该侧极间距增加,而“-”则为与之对应的等距减小。

图7 A20-C20间加入的极距变化子系统

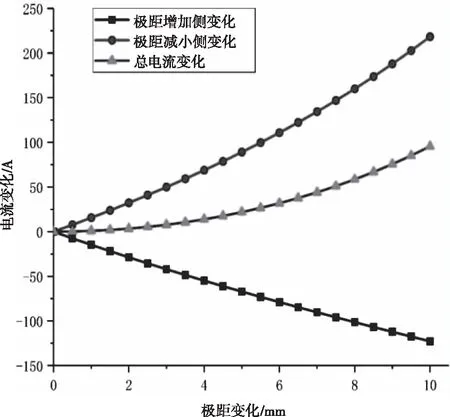

设定斜坡函数模块中斜率为±1、初始值为25,系统仿真时间10s,步长为0.5s,利用这样的过程采集20个数据点,研究了极距变化10mm情况下,带来的阴极电流特性变化。

通过分析仿真得到的电流数据发现,发生电极偏移处阴极电流并没有因一侧极间距增加另一侧等距减小这种情况而保持恒定。相反,这种极距的两侧同时变化会使阴极电流升高75A-100A,相当于增加了正常工作电流的11%-13%。为了探究出现这种情况的原因,对两个极距变化子系统接入电流测量模块与示波器,将示波器数据导出作进一步分析,结果如图8所示。

图8 极距变化下两侧电流变化情况

由图8可知,极距减小侧电流增加的数值总是高于极距增加侧所带来的电流减小,因此出现了支路总电流提高的现象;并且随着极距变化的增加,这种现象会越来越显著。这种情况出现的原因可以由以下的推导解释。

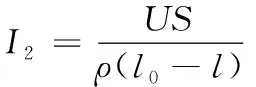

令通过左侧极距-电阻变化子系统的电流为I1,而通过右侧极距-电阻变化子系统的电流则为I2,则阴极电流I为

I=I1+I2

(4)

根据文献[3]的观点,认为一块阴极板与两侧的阳极板之间的电势差是相等的,因此依据欧姆定律,可以得到I1与I2表达式如式(5)、(6)所示

(5)

(6)

式中,U是阴极板与阳极板的电势差;ρ是电解液电导率;S是电极工作面积;l0是目标阴极所对应的两个阳极表面之间的距离,设为固定值;l是阴极板与左侧阳极板表面的距离。

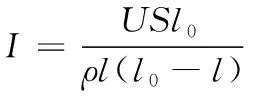

将式(5)、(6)代入式(4),可以进一步得到阴极电流I如式(7)所示:

(7)

并将I对l求导,得到式(8)

(8)

由式(8)可以得到,在l取值为l0/2时,阴极电流I有最小值,即4US/ρl0。

以上的结果表明,阴极板与两侧阳极板的极间距离相等时,阴极电流才会存在最小值,任何方向的偏移,都会导致两侧极间距离不等,从而导致阴极电流增加的现象;并且随着偏移距离的增加,I的变化会越来越大,如图8所示。

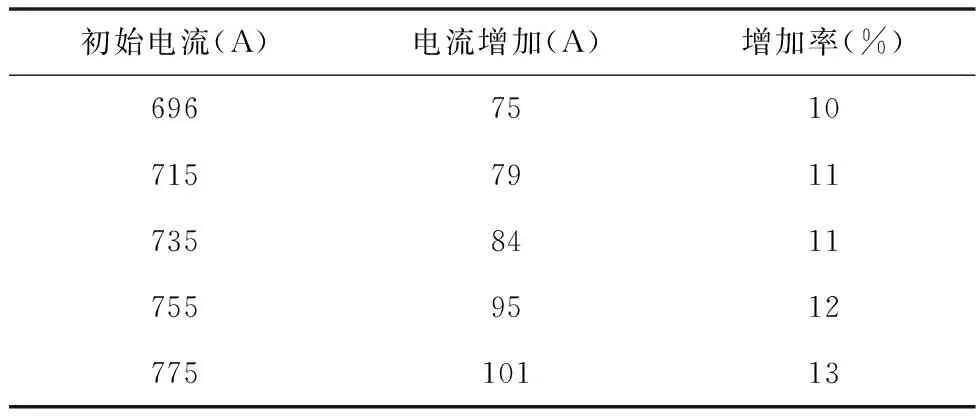

分析极距变化时初始电流对于电流变化量的影响,发现初始电流越高,电极偏移情况对于支路电流影响越大,如表2所示。

表2 初始电流对结果的影响(电极偏移10mm)

根据式(7),假设电流保持不变,同样可以推导出,当l取值为l0/2时,具有最小的阴阳极板电势值。因此,在生产过程中,应尽可能让所有阴极板放置在中间位置,以获得最小的槽电压和电耗。

5 结论

本文基于等效电路方法,通过Matlab/Simulink软件建立了电解槽数字孪生系统,并研究了各种工况下引起的槽况变化,得出如下结论:

1)通过Matlab的随机函数程序设计,完成了电解槽等效电路各部分随机电阻的生成,且通过改变输入参数,可以依据不同生产情况个性化定制,并利用Simulink建立了电解槽等效电路模型。

2)在电解槽某阴极出现不良接触情况下,两侧阴极电流有30A-40A的变化,从两侧阴极处向两端影响逐渐减小,对于上下游电解槽阴极电流分布没有明显影响。

3)极距一侧增加、另一侧等距减小的电极偏移情况下,极距减小侧电流增加的数值总高于极距增加侧的电流减小,会出现支路阴极电流75A-100A左右的升高现象,随极距变化这种增加会越来越明显;且初始电流越高,电极偏移对支路阴极电流的影响越大。