螺杆转子齿形台阶的横轧精确成形

郑振华

(1.北京科技大学 机械工程学院, 北京 100083; 2.零件近净轧制成形教育部工程研究中心, 北京 100083)

0 引言

与传统的往复式压缩机比较,螺杆压缩机以旋转运动代替往复运动,具有结构简单、易实现高转速、工作效率高等优点[1]。螺杆压缩机的可适用工作介质范围比较广,可以是气体、干蒸汽或多相混合物等,已被用于空气压缩机、热泵和制冷设备等多个行业[2]。螺杆转子是螺杆压缩机的关键零件,是一种典型的轴类件,其主要部分是一个具有复杂截面的螺旋形状台阶。这种具有复杂截面的螺旋台阶的制造是一个工业难点也是一个研究热点。它的传统加工工艺为:毛坯是圆钢,先进行铣削加工制坯,后进行磨削精加工成形[3-6]。在进行铣削加工时,需要铣掉很大比例的多余金属(凹槽位置),材料利用率很低,同时还需要专用的铣刀和复杂的数控加工工艺[2],既耗时,又造成生产成本高。因此,许多研究人员也在进行着大量的试验,寻求螺杆转子的新制造方法。Lee等[2]提出了一种生产螺杆转子的树脂传递模塑(resin transfer molding,RTM)新方法,但是该工艺只能用于碳纤维增强环氧树脂复合材料转子的制造。李文杰等[7]将快速成型技术(rapid prototyping,RP)引入螺杆转子的制造中,该技术具有材料利用率高、生产灵活的优点,但存在效率低、成本高等缺点。

楔横轧是一种轴类零件的先进成形技术,具有生产效率高、成形精度高、质量好等优点[8-9]。如能将楔横轧技术应用于螺杆转子的制造中,则可有效提高螺杆的生产效率,降低生产成本。传统的楔横轧工艺研究与应用主要集中在回转体轴类件,如空心轴[10]、主动轴[11]、空心轴头[12]、双金属层合轴[13]等。螺杆转子是一种典型的轴类件,但是其齿形台阶是螺旋状的,不是回转体,且截面复杂。很多学者也在非圆截面的楔横轧精确成形上进行了探索。郑振华等研究了凸轮台阶楔横轧成形过程的轧辊与轧件之间的运动关系,设计了相应的辊型曲线,并进行了相关的实验和数值模拟,结果表明采用楔横轧成形凸轮台阶是可行的[14]。胡发国等研究了椭圆截面轴类件的楔横轧精确成形[15]。对于带齿台阶轴和螺旋状台阶轴的楔横轧成形,波兰的Pater等对楔横轧轧制带有斜齿台阶的轴类件和梯形蜗杆轴进行了热力学分析,结果表明:楔横轧可用于成形2618铝合金斜齿轴类件和蜗杆轴[16]。于杰等[17]研究了楔横轧成形圆柱直齿轮轴,分析了影响齿成形的相关因素,提出了提高齿成形质量的方法。闫华军等[18]分析了螺旋升角对楔横轧梯形螺纹轴成形的影响。这些研究表明,螺旋台阶轴和带齿台阶轴是可以通过轧制进行精确成形的,但研究的对象局限于小模数齿轮或小螺距蜗杆。螺杆转子的齿数少(一般小于10)、齿高大、横截面的轮廓曲线复杂、螺距大,这些特点增加了其精密轧制成形的难度。近年来,北京科技大学的研究团队提出了定轴精密横轧螺杆转子的新方法,并取得了一定的成果,杨光等计算了定轴横轧阴转子的辊型曲线,进行了相应的实验和有限元仿真,结果验证了采用定轴横轧精密成形螺杆阴转子是可行的[19-20]。本文中将采用有限元分析和轧制实验相结合的方法,针对一种新型具有对称齿形截面的螺杆转子台阶,研究其横轧精确成形过程,分析其精确成形机理,并对成形结果进行精度分析,研究结果将进一步扩展非圆复杂截面台阶的精确轧制成形理论,为螺杆转子制造提供一种新途径,有效减少螺杆转子的机加工量,降低螺杆转子的生产成本。

1 横轧螺杆转子齿形台阶成形原理

1.1 目标螺杆转子

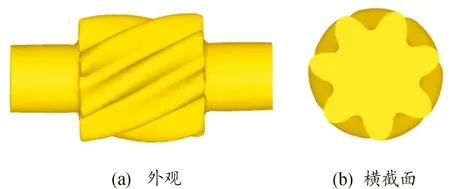

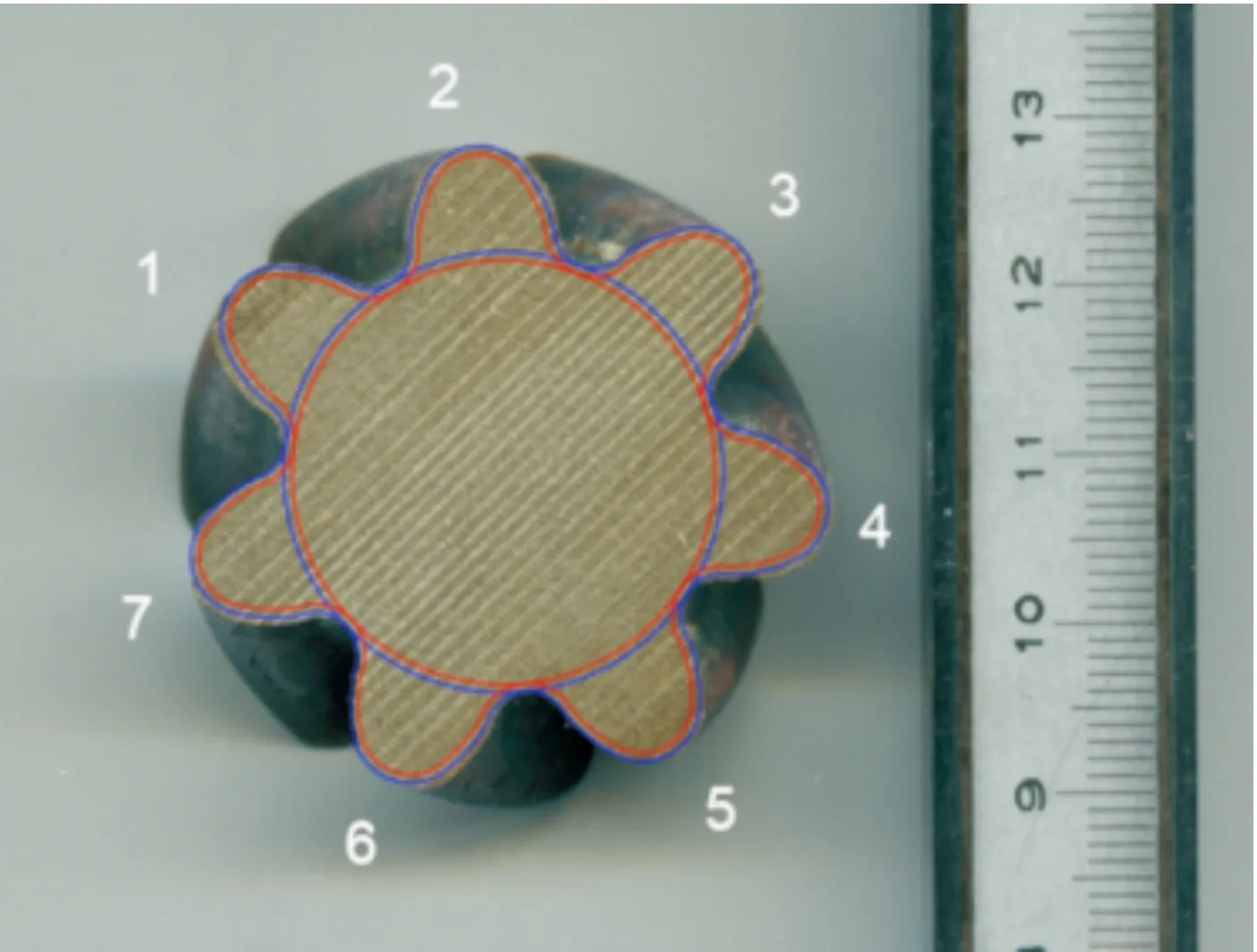

不同螺杆压缩机中使用的螺杆转子也是不一样的,且其横截面的齿形轮廓曲线也不同。本文中研究的对象是一种新型转子,如图1(a)所示。它由7个齿组成,单个齿形由两侧的渐开线齿廓、齿顶圆弧和齿根圆弧组成。截面形状如图1(b)所示。蓝线为目标轮廓,红线为成品轮廓。

1.2 齿形台阶的横轧成形原理

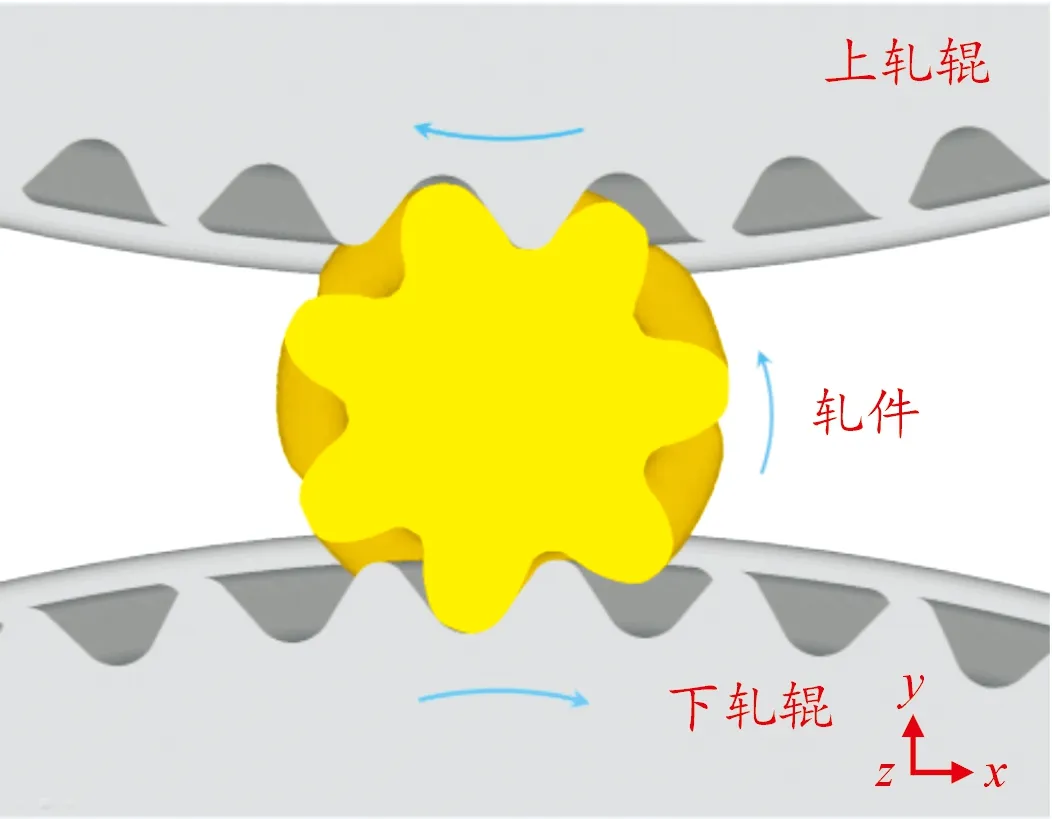

如图2所示,齿形台阶的横轧精确成形是一个热塑性变形过程,圆棒料被加热到指定温度后,送入轧机的进料位置。上下2个带有特定轮廓曲线的轧辊同方向旋转,带动圆棒料反方向旋转,在轧辊特定齿形轮廓的作用下,圆棒料实现部分径向压缩和部分径向增高,最终成形为所需齿形截面的台阶。

图2 齿形轧制原理

与传统的圆柱回转台阶轧制成形不同,轧制齿形台阶的辊型曲线不再是圆弧,它是根据齿形台阶的横截面齿形轮廓形状,并由轧辊与轧件之间进行共轭运动的关系进行求解而得到的[14,19-20]。

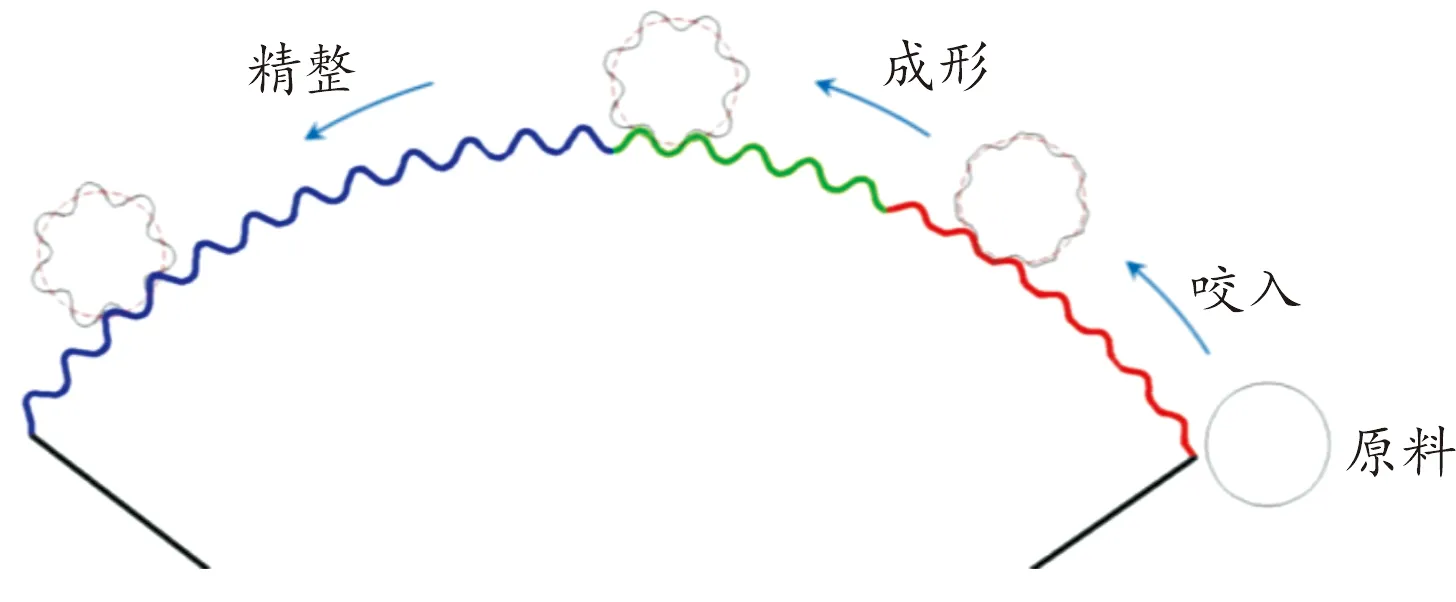

1.3 齿形台阶的横轧成形过程设计

本文中目标齿形的齿高为6.4 mm,难以一次成形,因此,根据齿形轮廓,设计了3个成形阶段完成整个齿形的成形,如图3所示。在咬入阶段,实现初步轧制和分齿。在第二阶段,轧辊齿形轮廓升高,实现对已分齿的台阶进一步进行轧制,完成大部分齿形轮廓的成形。最后,在第三阶段,轧辊轮廓进一步小量升高到最终尺寸,齿形完全轧制到位,并进行相应的精整轧制,提高齿形成形精度。

图3 齿形轧制辊型曲线

2 有限元仿真与分析

2.1 有限元模型

本文中选取Defrom-3D软件进行横轧精确成形螺杆齿形台阶的数值模拟。有限元三维模型由上下轧辊、轧件和导板组成,如图4所示。由于横轧齿形台阶是一个热塑性变形过程,轧件的塑性变形量大,相比之下轧件的弹性变形可以忽略,因此将轧件设置为塑性体。同时,在实际轧制过程中,轧辊与导板的变形量很小,也可以忽略,因此在模拟中将轧辊和导板设置为刚体。此外,在模拟轧制过程中,上下轧辊设置为绕各自中心线同方向旋转,转速为8 r/min,轧件不施加任何方向的约束,导板设置为固定,轧件与轧辊、导板之间为自动接触模式。选择轧件与轧辊之间的摩擦类型为剪切摩擦,系数为1.5,忽略轧件与导板之间的摩擦。

图4 齿形台阶横轧有限元模型

轧件的材料为45#钢,材料参数取自软件的材料库。模拟时,轧件初始温度为950 ℃,轧辊、导板和环境温度均设置为20 ℃。轧辊与轧件之间的接触传热系数为2.0×104W/(m2·℃),忽略导板与轧件之间的传热。轧件的初始网格数量为1.13×105。

2.2 有限元模拟结果

模拟轧制成形的螺杆转子齿形台阶如图5所示。从图5(a)中可以看出,数值模拟成形的齿形台阶成形效果良好,横截面轮廓图5(b)显示齿形分度正确,齿形饱满,未出现乱齿等现象。

图5 齿形台阶横轧有限元模拟结果Fig.5 FEM result of cross rolling of teeth step

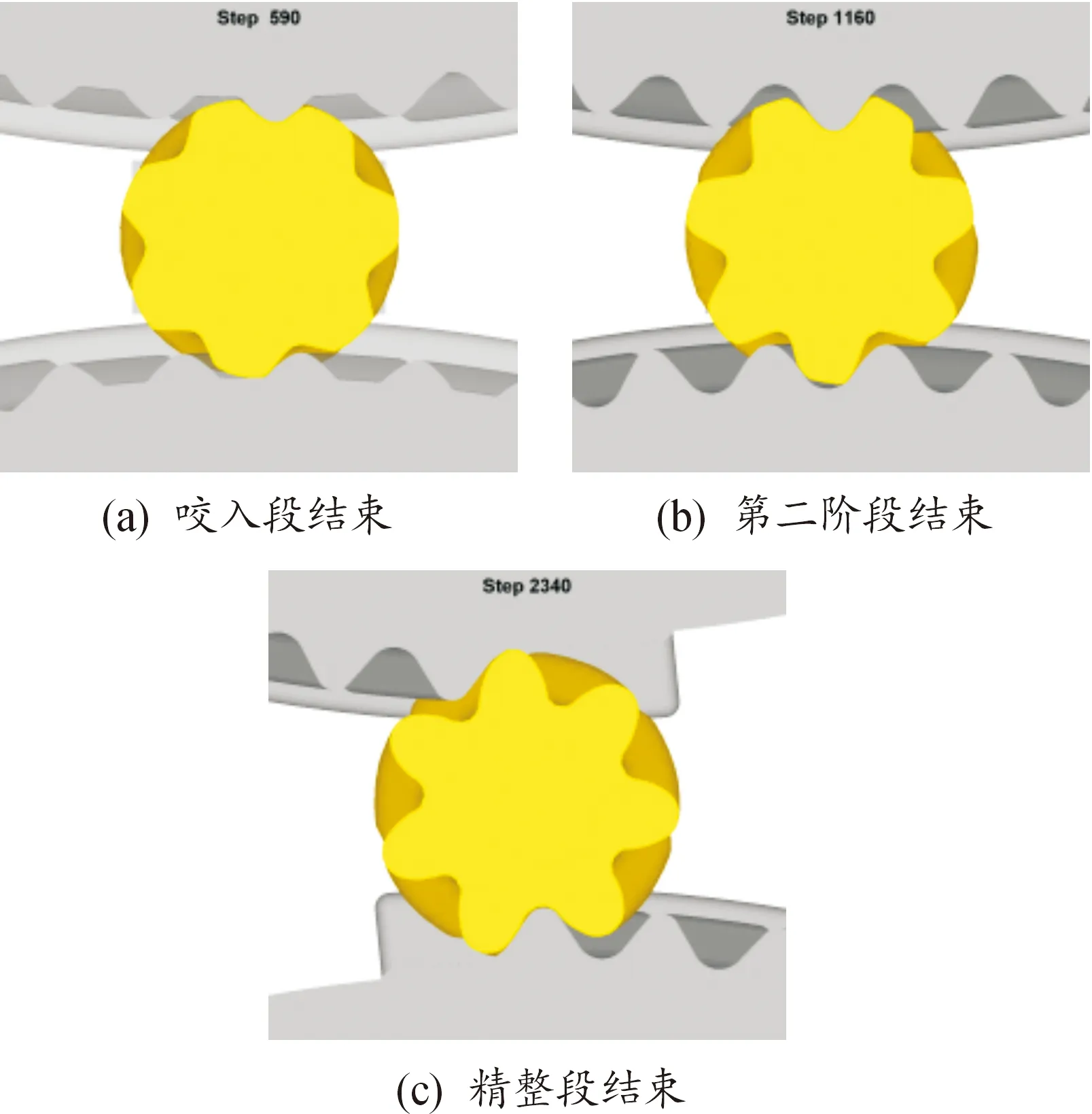

2.3 齿形台阶的成形过程

齿形台阶的成形过程如图6所示。从齿形台阶的中间横截面看,轧件的初始横截面为圆形,在咬入阶段完成后,如图6(a)所示,圆形变形为7个均匀的浅齿部分。在成形阶段,如图6(b)所示,轧辊对轧件进一步轧制,由于齿根和齿侧位置在轧辊的挤压作用下,相应位置的金属进一步流动,齿根圆变小,齿顶圆增大,齿形进一步长高。最后,如图6(c)所示,在精整段结束后,完成了整齿的成形,齿高达到了设计要求,这与辊型曲线设计相符。

图6 齿形台阶横轧成形过程

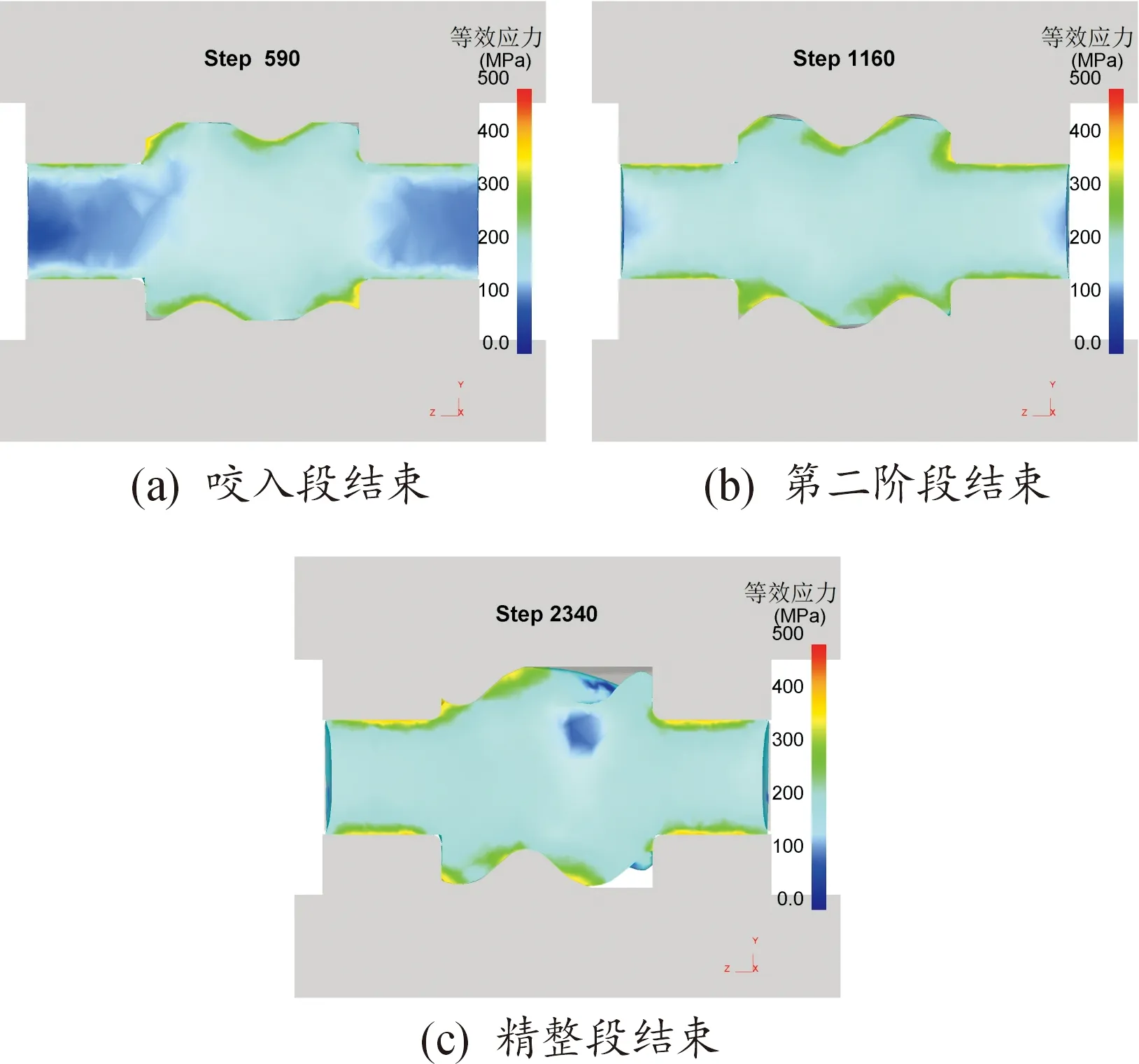

2.4 成形过程的等效应力分布

成形过程3个典型阶段横截面上的等效应力分布如图7所示。从图可以看出,最大的等效应力均分布在轧辊和轧件的接触区域,并且沿着接触区的法线往轧件内部方向逐渐减小。当轧件滚动到咬入阶段结束时(如图7(a)),轧辊和轧件的接触区仍然比较大,轧辊上的模具齿形压入轧件,在接触区域产生挤压作用,在轧件上形成类似齿根形状的浅齿轮廓,最大应力分布在齿根底部,约为350~430 MPa。

图7 齿形台阶中间横截面上的等效应力分布

从图7(b)可以看出,随着轧制的进行,在第二阶段成形结束时,轧辊的模具齿形更高,进一步压入已成形的浅齿齿根凹槽中,形成更深的凹槽轮廓,整个齿形轮廓接近完成,整个接触区域仍存在较大的应力,最大应力约为400 MPa,应力分布范围大于咬入阶段。图7(c)显示了精整阶段结束时的应力分布情况。在精整时,轧辊与轧件的接触面与前两个阶段有所不同,此时的接触类似于齿轮啮合,接触面比前两个阶段小,最大应力约为350 MPa。在精整段,主要完成齿形的局部修形。

成形过程3个典型阶段纵截面上的等效应力分布情况如图8所示。与横截面上的应力分布一样,高应力主要分布在轧辊和轧件的接触区域,在咬入和成形阶段,轧辊不断压入轧件,较高的应力分布在轧件的齿根部和齿侧面。在轴向方向上,相邻模具齿形形成了相对封闭的区域,齿侧较高的应力促进了相邻模具齿形之间的金属向模具齿形的根部进行流动,这个金属流动促进了轧件上齿顶的成形。

图8 齿形台阶纵截面上的等效应力分布

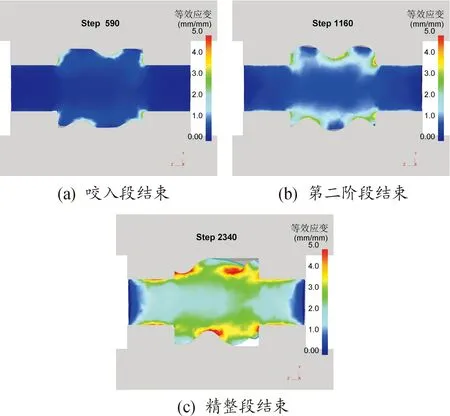

2.5 成形过程的等效应变分析

在成形过程中,3个阶段横截面上的等效应变分布如图9所示。从图9可以看出,等效应变随着轧制过程的进行而累积。在咬入阶段(图9(a)),应变仅发生在咬合区域,变形还未深入到轧件中心,轧件中心的应变为0。在第二阶段成形后(图9(b)),接触区的最大等效应变从咬入段结束时的2.25增大到4.22,变形区域也变得更大。

图9 齿形台阶中间横截面上的等效应变分布

在精整结束时(图9(c)),横截面上的等效应变达到最大,最大值为6.1,位于轧件的齿根区域,这是因为在整个成形过程中,齿根区域的径向压下量最大。成形结束时,应变也进一步扩大到整个横截面,并已深入到轧件的中心区域。

图10显示了3个典型位置纵截面上的等效应变分布。如图10(a)所示,在咬入阶段时等效应变出现在接触表面及附近区域,轧件上的齿顶和中心位置还未发生变形。

图10 齿形台阶纵截面上的等效应变分布

在图10(b)所示的第二阶段结束时,变形区域扩展,但齿的顶部区域的应变小于齿底和齿侧,这是因为轧制成形过程中齿顶的金属主要是受到齿侧和齿底金属的变形而流动,并非自身金属承受大的应变而成形。在图10(c)中,齿形完全形成,应变分布表明齿根区域金属的变形比齿顶区域金属的变形更剧烈。

2.6 成形过程的轧制力变化

上轧辊在轧制过程中承受的轧制力情况如图11所示。3个方向的轧制力都存在小幅振荡,这是由于轧件齿在成形过程中与模具齿的啮合时接触面变化导致的。对于径向和横向轧制力,在咬入阶段的前半部分,轧制力迅速增大到一个峰值,而后在咬入阶段的后半部分出现轧制力下降,这是由于轧辊的咬入阶段模具齿数为8,这样在前半部分,变形是从无齿形到初步形成浅齿形,变形量较大,而后半部分是对已成形的浅齿凹槽进行修正,变形量小,轧制力下降。在成形和精整阶段,轧制力保持在一个稳定值附近小幅振荡,最后随着轧制的结束,轧制力减小到0。

图11 上轧辊的轧制力

对比3个方向上的轧制力,径向轧制力最大,可见主要变形发生在径向方向,最大径向力达到150 kN左右,轴向力最小,基本在0~10 kN振荡,由此可见,轧件金属的轴向变形非常小,未造成轴向窜动,这也符合成形设计,主要实现轧件径向方向上的压缩与长高,控制金属的轴向流动。

3 齿形精度分析

3.1 齿形台阶轧制成形实验

为了验证螺杆转子齿形台阶横轧精确成形的可行性,进行了相应的轧制实验。实验是在北京科技大学的UH400卧式楔横轧机上进行的,如图12所示。两个轧辊水平布置,每个轧辊都由伺服电机直接单独驱动。轧件的加热采用的是电阻加热炉。具体轧制工艺参数与有限元模拟的参数相同。实验结果如图13所示。经检查,外观齿形完整,且未发现乱齿。

图12 UH400卧式楔横轧机

图13 轧制的齿形台阶轧件

3.2 齿形轮廓精度分析

为了准确分析轧制成形的螺杆转子齿形台阶的精度,截取该台阶的中间截面,其横截面轮廓如图14所示。从图可以看出,轧件的横截面轮廓与设计轮廓(蓝线)吻合得较好,外形轮廓覆盖了轧件的最终成品轮廓(红线)。

图14 实验轧件横截面(台阶中间位置)

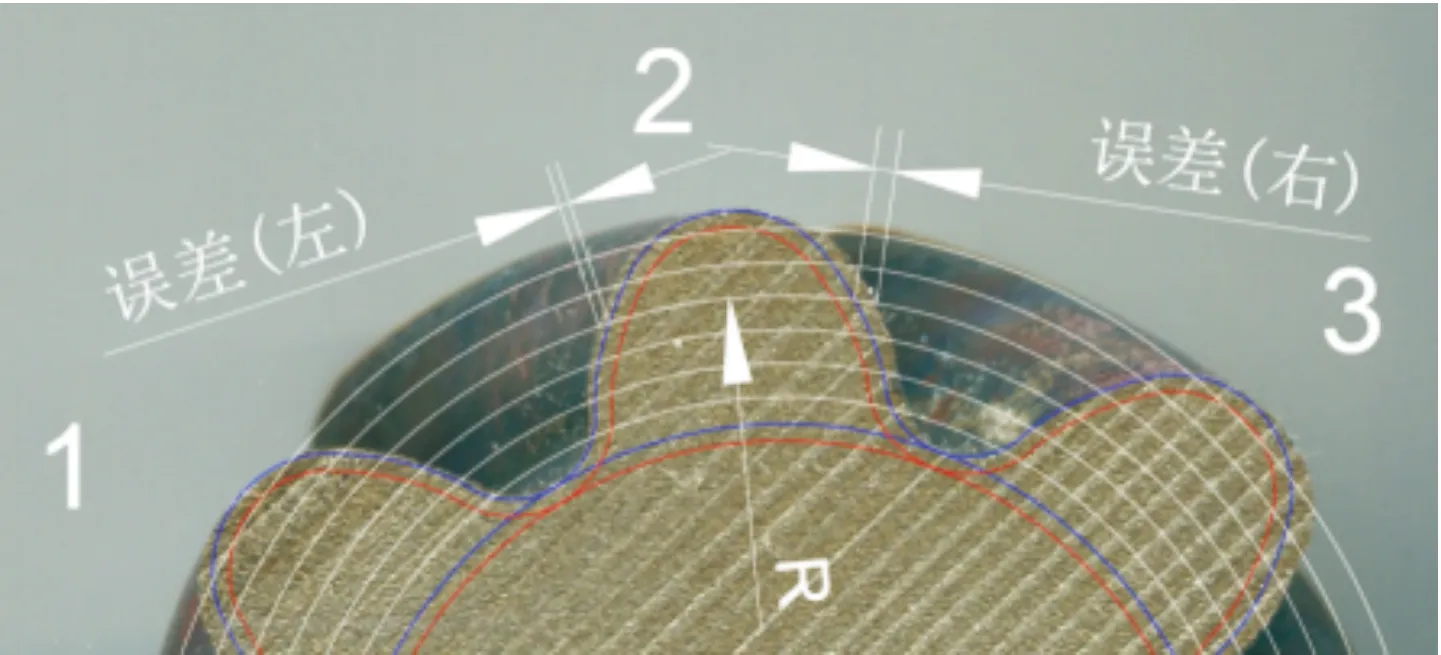

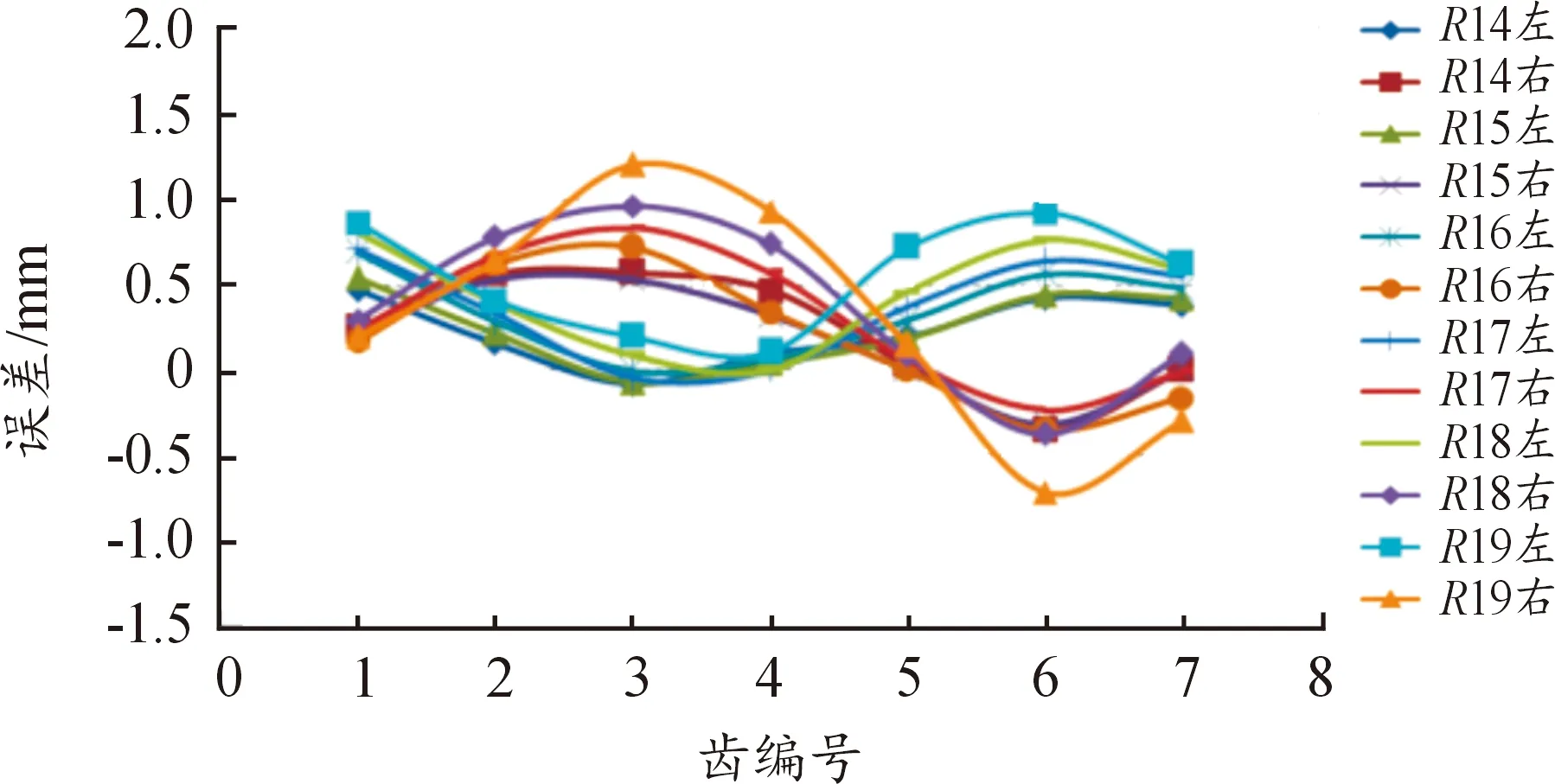

本文中选取了在给定半径上齿两侧的实验轮廓与设计轮廓之间的距离作为误差值,进行成形精度的定量评估,如图15所示。选取14~19 mm的6个不同半径位置,共84个位置,测量了实验轮廓的误差值,具体误差值如图16所示。从图中可以看出,所有测量点的误差值均在-0.71~1.2 mm,误差较小,齿形台阶的成形精度高,这也证明了采用横轧对螺杆转子齿形台阶进行精确成形是可行的。

图15 误差测量位置

图16 齿形台阶中间横截面齿形误差

4 结论

1) 分析了螺杆转子的齿形台阶轮廓,设计了3个成形阶段来实现齿形的精确轧制成形,数值仿真和实验结果表明,采用横轧方法实现齿形台阶的精确成形是可行的。

2) 成形过程中,最大的应力应变均分布在轧件的齿根接触区。轧件齿顶的成形主要是由于齿根和齿侧金属的受压流动而成的,齿根的变形比齿顶变形更加剧烈。

3) 成形过程中,径向轧制力最大,横向轧制力次之,轴向轧制力最小,轧件的主要变形发生在径向。

4) 测量了实验轧件中间截面的齿形轮廓误差,所有测量点的误差值在-0.71~1.2 mm,齿形台阶的成形精度高。