不同撞击速度下压装炸药损伤规律研究

周忠彬,吕永柱,张 博,张萌昭,高金霞

(西安近代化学研究所, 西安 710065)

0 引言

对导弹武器末端打击可靠性的作战需求在不断提高,提升其末端速度以增强突防能力已成为常用手段。对侵彻类战斗部,打击速度逐渐提高,装药经历的撞击过载环境变得更加苛刻,高冲击过载作用下容易产生损伤并发生点火现象,导致早燃或早炸[1-4]。因此,研究不同撞击速度下炸药装药的损伤规律及破坏形式对进一步优化压装炸药成型工艺和装药防护结构设计有重要意义和应用价值。

对装药损伤的公开报道较多,采用材料试验机、落锤等装置复合加载作用于装药,载荷作用越强烈,损伤越严重,冲击感度增大[5],结合霍普金森压杆对装药进行两次脉冲加载,装药的破坏形式相比较单次脉冲加载发生明显改变[6]。聂少云等[7]设计了实验装置,可模拟装药在侵彻多层靶过程中的受力特性,发现多次冲击下装药表面出现明显裂纹和破碎,但未发生点火。吕鹏博等[8]模拟了不同攻角下装填含损伤装药的战斗部穿甲过程,穿单层靶时攻角增大,装药缺陷对安定性的影响显著。 成丽蓉等[9-10]采用裂纹摩擦和含损伤孔洞坍缩生热模型,研究了战斗部垂直侵彻多层靶时装药损伤情况,发现头部及尾部易产生热点。上述研究大多是在撞击速度不大于2.5马赫条件下对装药受力及损伤发展情况进行的,对大于此速度下装药的受力特性研究还未见报道。

为研究超高撞击速度下压装装药损伤规律及破坏形式,本文中设计了一种缩比弹,开展了弹体超高速打击单层钢板的实验研究,并结合数值仿真分析单次高脉冲载荷作用下装药损伤规律。

1 实验研究

1.1 实验弹体设计

图1为缩比弹体结构,主要由壳体、惰性装药和闭气装置等组成。弹体采用卵形头部和圆柱直段组合结构设计,头部至圆柱段设计变壁厚,顶端最厚处为3倍壁厚。壳体质量为7.59 kg,惰性装药质量为2.95 kg,装填系数为0.28,长径比为2.8。后盖通过螺纹与壳体尾端连接,通过螺钉将闭气环、压环与后盖连接,以保证弹体在炮膛内受力均匀。壳体均为钛合金,闭气环为尼龙。实验弹体数量为2发,编号为1#和2#。

1-壳体;2-后盖;3-闭气环;4-压环;5-螺钉

1.2 装药设计

惰性装药的主要成分为硫酸铵和钝感剂,成型密度为1.86 g/cm3,其密度、抗拉强度等力学性能与真实炸药基本保持一致。依据试验弹壳体内腔,药柱分为3节,其中两节药柱为圆柱形,一节药柱为锥形。锥形药柱顶端直径86 mm、底端直径35 mm,高度65 mm,圆柱形药柱直径为86 mm,高度 55 mm。药柱外径与壳体内径之间间隙0.6 mm。

结合药柱设计了防护结构,在锥形药柱与壳体内腔顶端之间设计惰性体,厚度10 mm,药柱与壳体内壁之间的间隙采用硅橡胶填充,冷却后凝固避免装药在壳体内震荡。

1.3 实验设计

实验发射装置为125 mm口径的滑膛炮,钢板厚度14 mm,材料为船用钢,屈服强度不小于600 MPa。考虑钢板的长度和宽度设计按照边侧反射波不影响穿靶过程,取弹体直径的10倍以上,钢板板面尺寸为1 500 mm×2 000 mm。设计靶架固定钢板,确保钢板与水平地面夹角为55°。依据实验弹质量,火炮发射后弹体飞行速度可达到850~1 100 m/s。该条件下研究不同撞击速度下压装炸药的损伤演化规律。先利用1#弹体进行超高速下侵彻钢板实验,根据1#弹体实际侵彻速度,指导2#弹体速度的设计,实现两次速度有较大的差异,以满足研究需求。

2 实验结果及分析

2.1 侵彻钢板实验结果分析

1#和2#实验弹分别以速度1 065 m/s和874 m/s斜侵彻14 mm厚钢板,穿靶后回收弹体及靶板破坏结果分别如图2和图3所示。1 065 m/s速度下,1#实验弹以-2°的低头姿态撞击钢靶,回收弹体如图2所示。沿轴向断裂成2部分,观察断面形貌,从壳体的外表面朝向内腔表面的方向,断面基本呈45°角,这表明该发实验弹在超高速斜撞击钢靶过程中壳体发生剪切破坏。进一步观察弹体头部圆弧段,可看到多条裂纹,由于前定心环起到了局部加强作用,裂纹扩展至前定心环根部终止,弹体头部顶端破坏严重。在1#实验弹侵彻钢靶结果的基础上,调整2#实验弹的撞击速度,以874 m/s速度、-1°的低头姿态侵彻14 mm厚钢板,弹体穿透钢板后完整回收,如图3所示。仅弹体头部顶端出现轻度侵蚀现象。试验后观察钢板破坏形式,均为花瓣型破坏,穿孔崩落面积大于弹体横截面面积,其余为花瓣型翘口。

图2 回收的1#实验弹及靶板穿孔

图3 回收的2#实验弹及靶板穿孔

2.2 侵彻过程中装药力学响应分析

结合数值仿真,对不同撞击速度下弹体内部装药的动态力学响应进行计算分析。计算模型由壳体、惰性体、惰性炸药、钢板等组成。考虑到模型的对称性,建立实验弹侵彻钢板的1/2模型,如图4所示。弹体与靶板采用面-面侵蚀接触,所有单元均为8节点solid64实体单元,模型采用Langrange算法,单位为cm-g-μs。

图4 弹体侵彻钢靶计算模型示意图

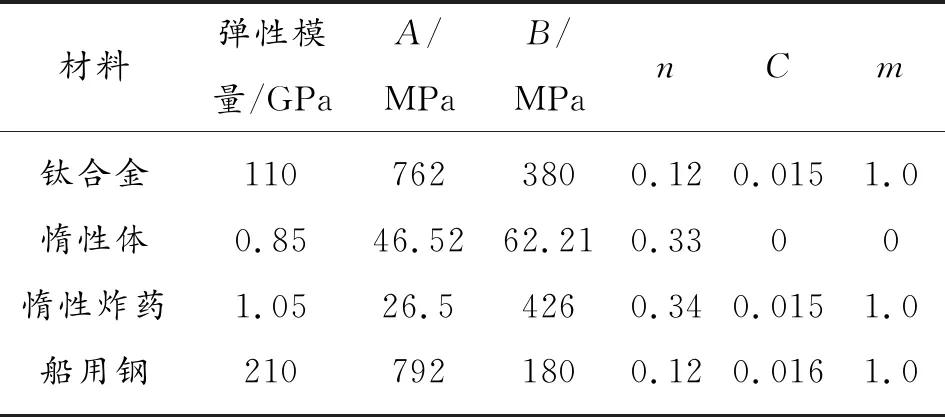

实验弹壳体、惰性体、惰性炸药和钢板均采用Johnson-Cook模型,主要参数如表1所示[11]。

表1 壳体与钢靶板材料Johnson-Cook模型主要参数

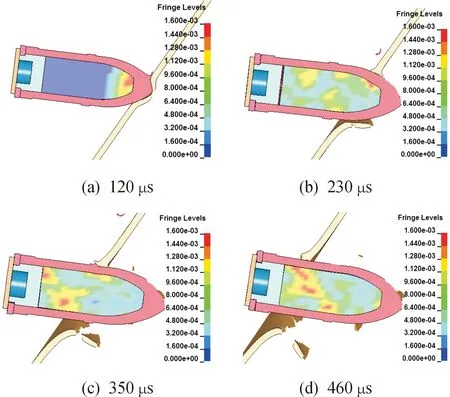

战斗部分别以874、1 065 m/s的速度、35°着角和0°攻角侵彻单层钢板过程中典型时刻下装药的动态力学响应特性仿真结果分别如图5和图6所示。结果表明:侵彻过程中装药头部承受的冲击载荷较大,局部应力集中现象明显。随着侵彻历程的增大,应力波传至尾部,压缩波在自由面反射形成拉伸波,尾部装药与壳体挤压形成应力较大区域。且随着弹体不断穿透钢板,壳体上部受到靶板挤压作用明显,产生较显著的偏转力矩形成受力不均的现象,此时装药上部受到较明显的压应力作用。该受力特性持续至弹体出靶,对装药产生持续性损伤。

图5 2#弹体斜侵彻钢板不同时刻炸药装药应力云图

图6 1#弹体斜侵彻钢板不同时刻炸药装药应力云图

2.3 装药损伤分析

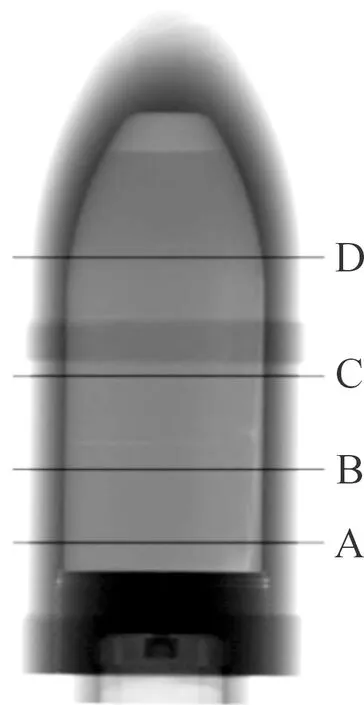

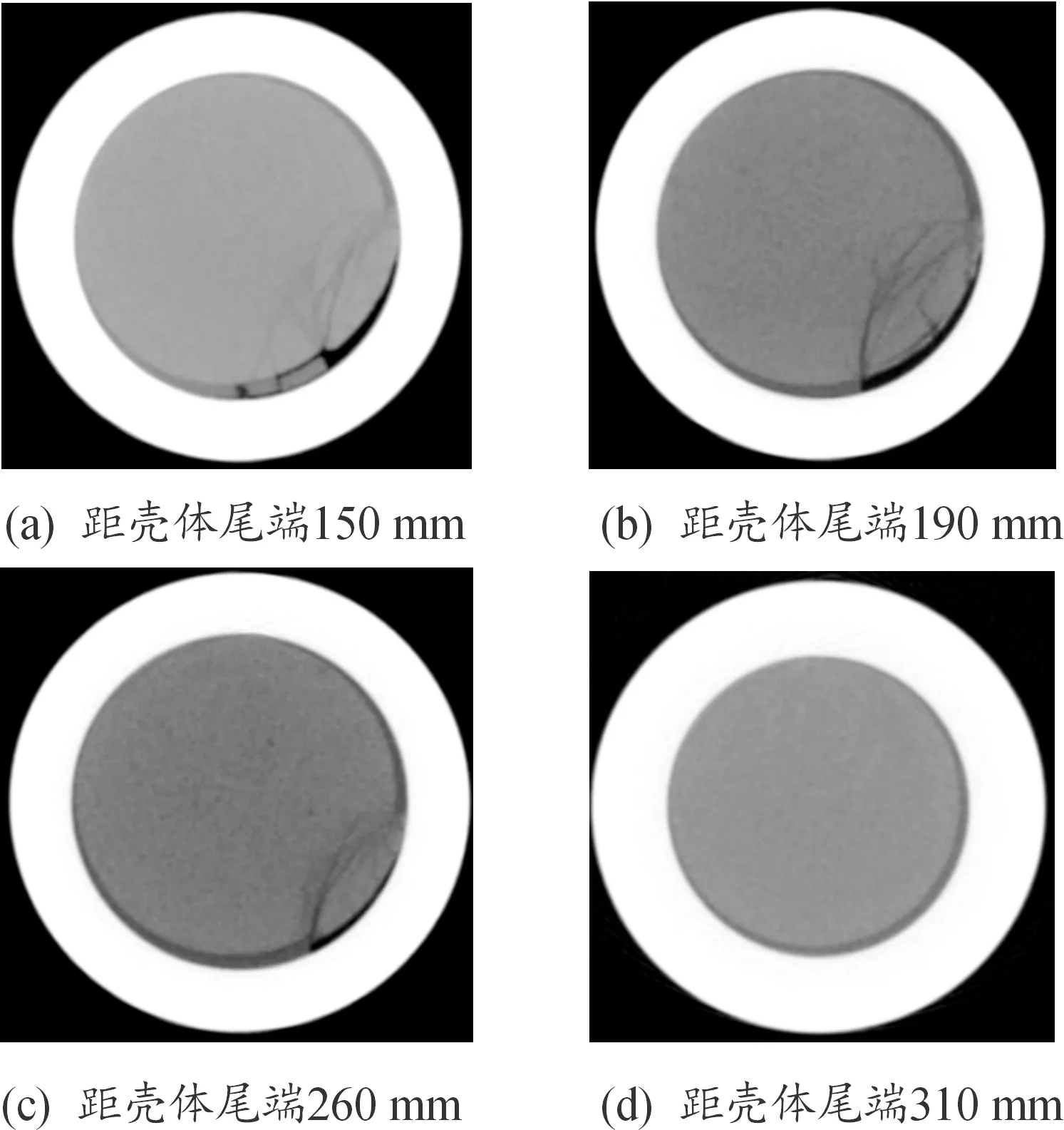

应用工业CT对回收的1#和2#试验弹内部装药的损伤进行检测分析,包括DR(digital radiography)图像检测及横截面CT图像检测,结果分别如图7—图10所示。图7和图8分别给出了2#弹体DR检测和4个典型位置横截面CT检测结果,从图7结果可看出,锥形药柱顶端的惰性体未见异常,且3节药柱间的界面缝隙未增大,这表明弹体以874 m/s速度撞击单层钢板时,惯性效应下装药未发生明显的压缩变形。观察药柱与壳体内壁之间区域,发现两节圆柱状药柱的右侧与壳体内壁之间出现颜色较浅区域,这说明圆柱状药柱右侧与壳体内壁之间的间隙变大,特别是尾端药柱的右下角(见图7中红色标识)还存在明显的颜色较浅区域,说明侵彻钢板过程中该药柱出现了损伤。结合图8结果分析可得,锥形药柱未产生损伤,圆柱形药柱在相同位置处(A、B、C中圆形横截面的第4象限内)均出现了较明显的损伤,塌边现象和多条深度裂纹现象明显,靠近壳体尾端的药柱损伤区域最大,损伤严重。裂纹宽度由边缘向内部逐渐减小,呈分布不匀现象,集中在药柱的一侧。综合分析CT检测和数值仿真结果可知,弹体以低头姿态高速侵彻单层钢板时,壳体及装药的上侧相比较下侧受力较苛刻;相比较头部位置,斜侵彻时弹体中部、尾部的壳体和装药受力更苛刻。

图7 2#弹体DR检测结果

图8 2#弹体横截面CT检测

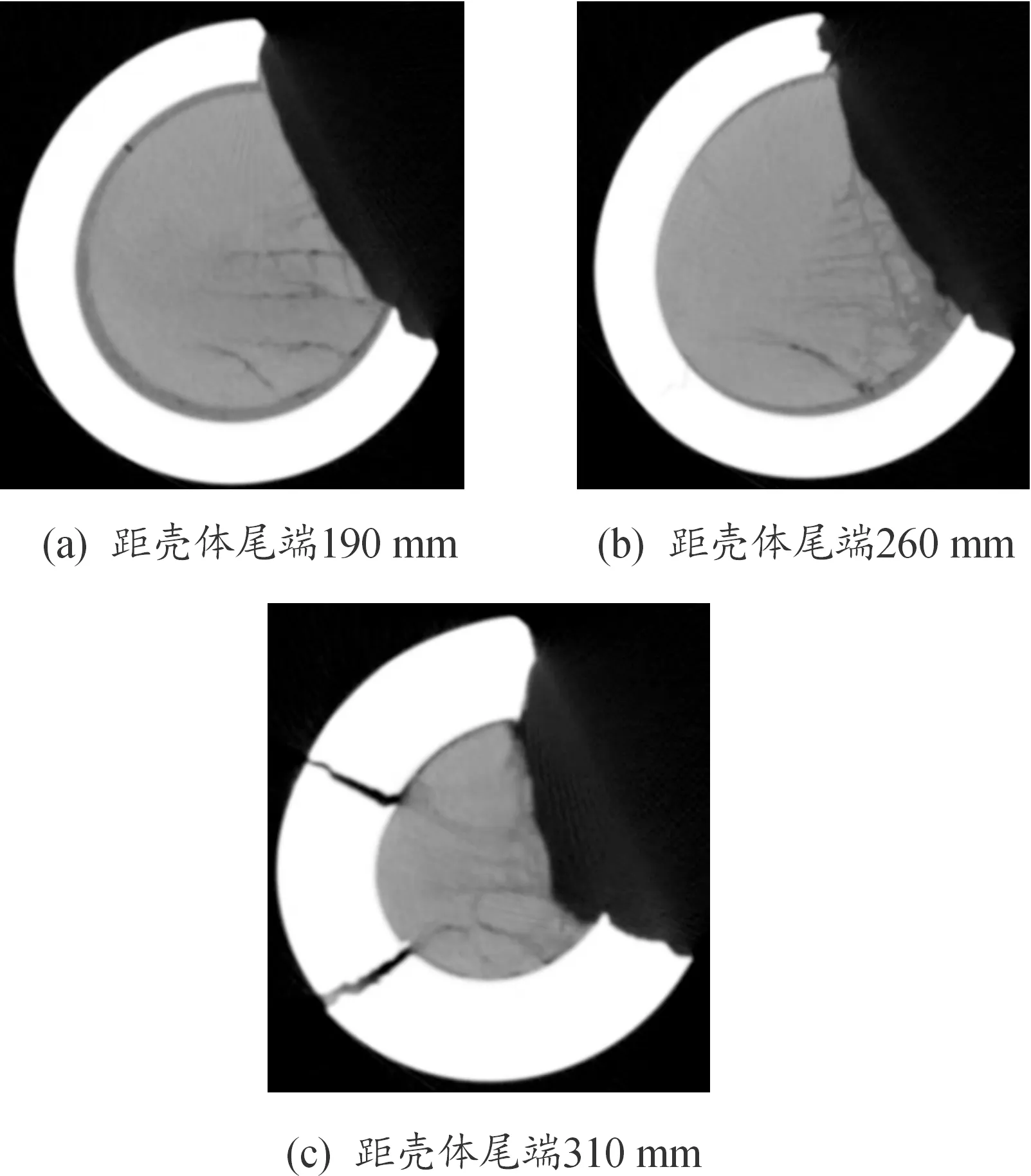

图9和图10分别给出了1#弹体DR检测和3个典型位置横截面CT检测结果。由于弹体撞击速度高,壳体头部侵蚀破坏明显,且壳体发生沿轴向的劈裂破坏,从图9结果可看出,锥形药柱顶端的惰性体也发生破裂,裂纹从惰性体一直扩展延伸至锥形药柱内部,沿轴向裂纹扩展深度约50 mm。观察尾端药柱与后盖之间的界面缝隙,明显增大(见图中红色标识),这表明弹体以1 065 m/s速度撞击钢板时,惯性效应下装药沿轴向发生明显的压缩变形。进一步观察药柱与壳体内壁之间区域,未见异常,这可能与壳体轴向劈裂破坏及时释放应力、进而减弱径向上对装药的作用有关。

图9 1#弹体DR检测结果

图10 1#弹体横截面CT检测

结合图10结果分析可得,锥形药柱严重损伤,沿径向多条裂纹贯穿药柱横截面,且伴随着壳体劈裂破坏和变形,药柱形状不规则,在径向挤压力作用下加剧了药柱破裂。相比头部药柱,圆柱形药柱在相同位置均出现明显破裂,多条深度裂纹沿径向扩展但未贯穿药柱横截面,裂纹宽度由边缘向内部逐渐减小,损伤仍呈不对称分布现象,这与2#弹体药柱破裂现象基本一致。综合分析CT检测和数值仿真结果可知,弹体在以低头姿态超高速斜侵彻单层钢板时,壳体及装药的上侧相比下侧受力苛刻,随着侵彻速度的显著提高,壳体及装药头部受力都变得苛刻,此时进一步加剧了装药前端的损伤程度。

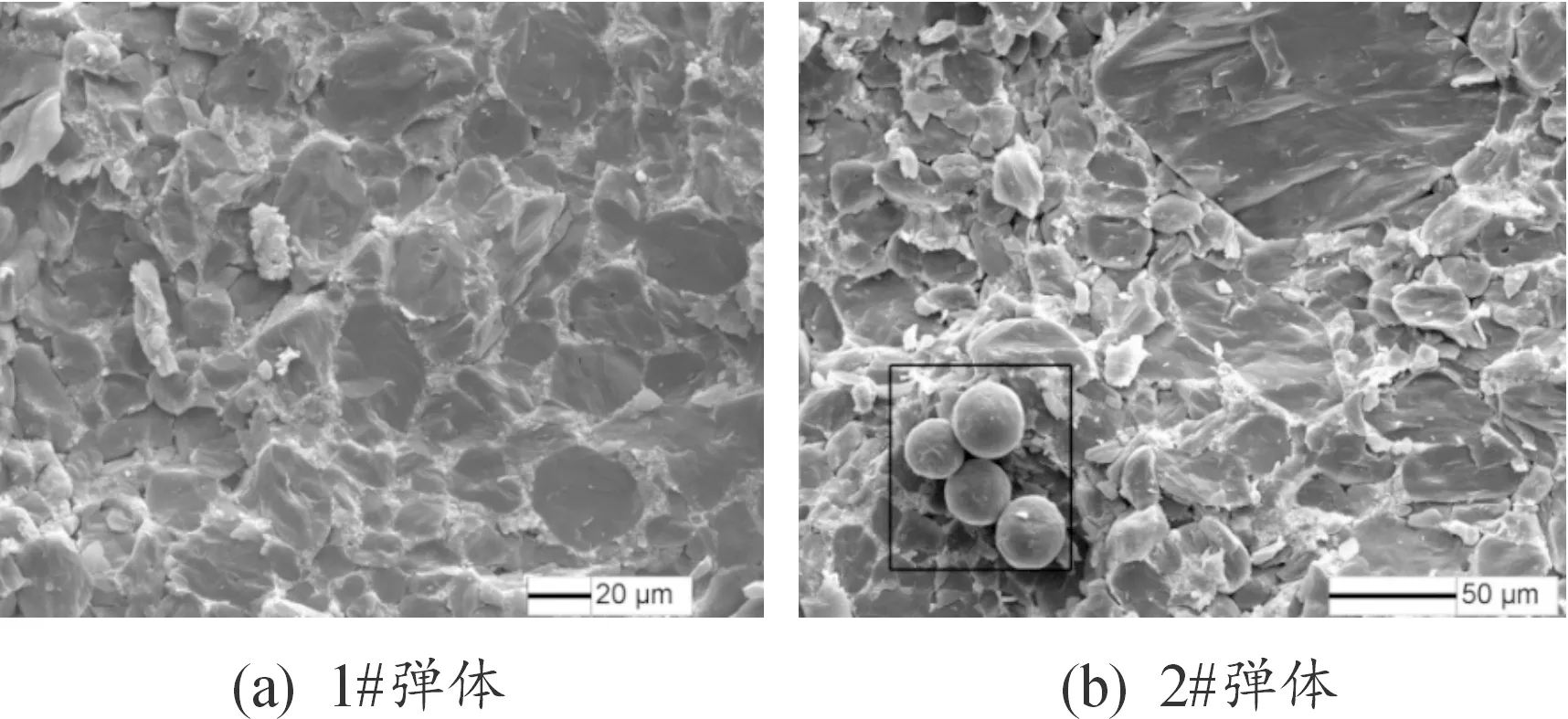

解剖1#和2#实验弹,利用扫描电镜均观测A横截面位置装药的断口形貌,分析装药的细观破坏机理。图11断口形貌可看到,颗粒断面比较平整(见图11(a))图中箭头标识),穿晶断裂是主要破坏模式。在断面形貌上还观察到完整的球形炸药晶体颗粒(图中红色方框内),颗粒表面光滑,破坏形式为界面脱粘破坏,但这种现象很少。图12给出了典型的裂纹扩展路径,如图中箭头所示,既有裂纹沿着颗粒(图中颗粒A和B)边界扩展,又有裂纹穿过颗粒(图中颗粒C和D)。总体上,颗粒穿晶断裂是炸药的主要破坏形式。

图11 断口形貌SEM检测结果

图12 典型裂纹扩展路径

3 结论

1) 弹体高速度下以一定的低头攻角和着角侵彻钢板时,装药上侧比下侧受力苛刻,上侧装药易出现损伤;随着侵彻速度的显著提高,壳体及装药头部受力进一步加剧,此时在惰性体防护下装药头部受力更加苛刻,增大了损伤程度。

2) 宏观上观测装药主要发生断裂,形成裂纹损伤;细观尺度上观测,装药的主要破坏形式是穿晶断裂。

3) 弹体不可避免的以一定攻角斜侵彻钢板,对于高速及超高速的撞击速度,应进一步优化装药头部惰性体设计,避免装药头部出现损伤。另外,也需要加强药柱(特别是尾端药柱)侧向防护。