高强水泥基灌浆料的工作性能研究

郭 娇 卢雪松

(黄冈师范学院建筑工程学院,湖北 黄冈 438000)

水泥基灌浆料是一种以水泥、砂子、混凝土外加剂和少量其他建筑材料组成的干混材料,加水搅拌后的水泥基灌浆料具有良好的流动性、微膨胀性、高强和早强、不泌水等性能,是一种新型良好的建筑材料,被广泛用于各种大型设备;建筑工程、岩土工程的锚杆锚固和钢筋的植埋;隧道、机场、桥梁、道路、矿山等抢修工程的施工;建筑物加固改造工程等;高铁、高架桥的橡胶支座等。

随着我国经济的快速发展,我国在东北、西南、华东等地区修建了大量的建筑铁路工程,如青藏铁路、港珠澳大桥、港口建筑等,随着时间的推移,这些工程相继出现了冻融破坏和硫酸盐侵蚀破坏,因此,研究灌浆料的抗冻性能和抗硫酸盐侵蚀性能势在必行。水泥基灌浆料的耐久性能指标包括抗冻性、抗渗性、抗碳化性、抗氯离子渗透性等,然而水泥基灌浆料耐久性的研究,目前国内外鲜有文献研究报道。吴元研究了水泥基灌浆料力学性能的影响因素,豆石含量、加水量、外加剂等对基灌浆料抗压性能的影响。于丹红研究了冻融循环和氯离子侵蚀下水泥基灌浆料的力学性能,研究表明水泥基灌浆料的抗压强度耐蚀系数、抗折强度耐蚀系数随浸泡时间的延长先增大后减小;随盐溶液浓度的增加而减小,在20%盐溶液中浸泡9 个月后,试件的氯离子侵蚀深度为3.20,说明水泥基灌浆料具有较好的抗氯离子侵蚀性能。郭晓轩研究了灌浆套筒钢筋连接的耐久性能,研究表明,硫铝酸盐灌浆料pH 值较低,龄期内低于11.5;硫铝酸盐锈蚀试件锈蚀电位绝对值较高,钢筋质量损失率较高;硅酸盐灌浆料钢筋外锈层相较于同龄期硫铝酸盐灌浆料钢筋外锈层分布更均匀;通电加速环境下,试件单向拉伸试验结果均为钢筋断裂,未发生钢筋拔出、套筒滑移现象。

按照水泥种类进行分类,主要有硅酸盐水泥、硫铝酸盐水泥和两种水泥混合的灌浆料。硅酸盐水泥套筒灌浆料的流动性远优于硫铝酸盐水泥。硫铝酸盐水泥早期强度低、凝结硬化速度慢,硅酸盐水泥凝结硬化速度慢、后期强度高,因此,灌浆料中硫铝酸盐水泥的成分越多,灌浆料的早期强度就越高。而硫铝酸盐水泥配制的灌浆料后期强度会有所下降。在适当配比情况下,以普通硅酸盐水泥为主要成分的水泥基灌浆料在耐腐蚀性能上优于硫铝酸盐水泥。

1 原材料及试验方法

1.1 试验方案及方法

按照《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671-1999)进行灌浆料的搅拌,先将水泥、砂子等材料充分搅拌30s,再将水和高效减水剂、膨胀剂均匀加入,搅拌结束后进行初始流动度的测试,30min 后再测一次流动度,灌浆料自然成型,无需振捣,灌浆料装模后放置24h 拆模,拆模后将试件放入标准养护箱进行养护,养护相应龄期后进行相关试验。

1.2 原材料

(1)水泥:普通硅酸盐水泥,P·O52.5 级,烧失量1.03%,安定性合格。

(2)砂:普通河砂,堆积密度1 460kg/m3、表观密度2 655kg/m3、含泥量1%。

(3)膨胀剂:含量为8%。

(4)高效减水剂:减水剂含量为3.8%、含气量为4%。

(5)水:普通自来水。

根据试验方案,水泥基灌浆料的配合比见表1。

表1 灌浆料配合比

2 试验结果分析

水泥基灌浆料的流动度试验研究、竖向膨胀率试验研究、抗油渗透性能研究和抗腐蚀性能研究按照《水泥基灌浆材料应用技术规范》进行。

2.1 流动性能测试

(1)在实验台上平放玻璃板,然后将截锥模具放在玻璃板中央,用湿抹布覆盖以免水分蒸发,用湿抹布擦拭水泥胶砂搅拌机和玻璃板,使其表面均匀润湿。

(2)搅拌锅中加入称重好的水泥和水,把砂子逐步加入搅拌锅,边加入边搅拌,最后搅拌均匀。

(3)搅拌完成后,迅速将拌合物装入截锥模具内,浆体与模具上口平齐,多余部分用刮刀刮去。

(4)将截锥缓慢垂直向上提起,等灌浆料浆体不再流动时,测量灌浆料浆体相互垂直方向的两个直径;两个方向直径的平均值即为测试结果。

(5)加水30min后,按步骤(1)~(4)重新测试其流动度。经测试,浆体初始流动度为300mm,30min 后浆体流动度为275mm,符合规范要求。

2.2 竖向膨胀率测试

将灌浆料制成100mm×100mm×100mm 的试件,将黄油涂抹模具内表面,确保其不漏浆。把玻璃板放在模具正中间,灌浆料装满整个模具且高出模具2mm,用湿纱布覆盖玻璃板两侧露出的灌浆料,并经常浇水以免水分蒸发。把百分表测量头垂直放在玻璃板中间并固定,当时间为30s时,用百分表读取初始读数H0,试验过程应在搅拌结束后3min 内完成,加水搅拌后1h、3h、10h、24h 分别读取百分表读数Ht,整个过程中要保持试验装置稳定,不受外界干扰。试验结果见表2,竖向膨胀率计算公式如下:

表2 高强灌浆料竖向膨胀率

式中:tε—竖向膨胀率(%) ;

H0—试件初始高度(mm);

Ht—从加水搅拌开始,时间为t 的试件高度(㎜);

H—试件基准高度,通常取l00mm。

经测试,配制的灌浆料1h、3h、10h、24h 竖向膨胀率均大于0.02%,满足规范要求。

2.3 抗渗透性能研究

先将灌浆料拌合物固化7d 和28d,然后切成100mm×100mm×50mm 的圆柱体,最后将圆柱体置于机油中浸泡30d,试验结果见表3。

表3 灌浆料的抗渗透性能

由表3 可看出,灌浆料7d 的电通量为684C、28d 的电通量482C,在机油中浸泡30d 后抗压强度值为100MPa。随着养护时间的延长,灌浆料内部不断地进行水化反应,水化物产物不断增加,最终阻碍了内部裂缝的发展,电通量随时间的延长而降低。从外表上来看,高强灌浆料内部结构密实、电通量低、抗渗性能良好。

2.4 抗腐蚀性能

将灌浆料制成40mm×40mmm×160mm 的棱柱体,先将试件放入标准养护箱养护7d,然后将试块放入10%的硫酸钠溶液进行侵蚀试验,水泥基灌浆料抗压强度耐蚀系数Kf2按下列公式计算:

式中:Kf2—灌浆料抗压强度耐蚀系数(%);

fcn2—水泥基灌浆料试块经n 月氯离子侵蚀后的抗压强度测定值(MPa);

fco2—水泥基灌浆料对比组的抗压强度测定值(MPa)。

取3 个已经过抗折试块进行抗压强度测试,取6 个数值的平均值作为fcn1和fco1的测定值。在6 个抗压强度数值中,如果其中一个值与中间值误差大于10%,则将这个值舍弃不要,以剩下的5 个抗压强度值作为测定结果,如果这5 个抗压强度值中仍有超过中间值±10%,则本次试验结果作废。灌浆料抗腐蚀性能结果见表4。

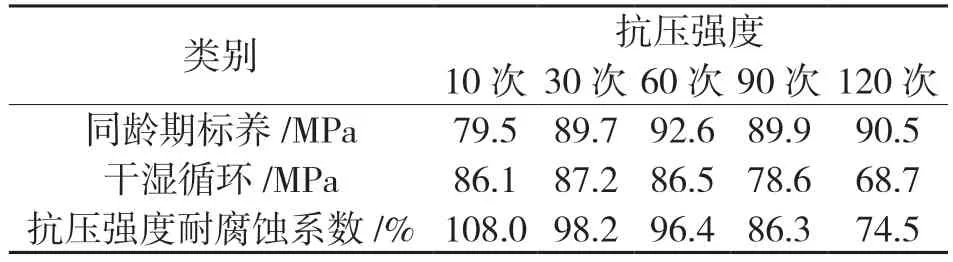

表4 灌浆料抗腐蚀性能

从表4 可看出,灌浆料的抗压强度耐腐蚀系数随着干湿循环次数的增加而降低。当干湿循环次数为120 次时,灌浆料的抗压强度耐腐蚀系数为74.5%,说明水泥基灌浆料具有较好的抗硫酸盐侵蚀性能。随着侵蚀时间的延长,水泥基灌浆料试件在盐溶液中呈先逐渐增长后逐渐降低的趋势。虽然浸泡时间较短,水泥基灌浆料内部水化反应充分。试件表层的毛细管吸附作用和内部的扩散作用使氯离子侵入试件内部并不断填充孔隙结构,因此,试件强度早期有所增加,后期因孔隙中的盐溶液不断结晶产生了结晶膨胀力,加快了灌浆料性能的衰退,从而抗压强度有所降低。

3 结语

通过对高强水泥基灌浆料流动性、竖向膨胀率、抗渗透性能和抗腐蚀性能进行研究得出如下结论:

(1)高强灌浆料早期竖向膨胀率随时间的延长而增加,在试验期间内呈膨胀状态且体积稳定。

(2)高强灌浆料的抗压强度耐蚀系数随干湿循环次数的增加而降低。当灌浆料置于10%的硫酸钠溶液中且干湿循环次数达到120 次时,高强灌浆料的抗压强度耐腐蚀系数为74.5%。

(3)整个试验过程水化反应一直在进行,生成的水化物阻碍了裂缝的发展,使灌浆料内部结构变得致密结实,提高了灌浆料的抗油渗透和抗腐蚀性能。