水利工程项目中的溢洪道闸门液压启闭系统安装施工工艺

王 乾

(广州利源工程咨询有限公司,广州 510000)

目前,在大部分水利工程中液压启闭装置已被广泛应用。文章主要阐述了在已建成的水利工程中,如何改变启闭方式、安装液压启闭装置的施工步骤和注意事项。溢洪道闸门的金属构件安装由埋件、平板闸门、弧形闸门、液压启闭机安装组成,是水库工程金属结构施工中的典型,现场施工工作量大、工期紧、难度大、技术要求高。

1 工程概况

广州市增城区正果拦河坝重建工程,重建拦河坝一座,交通桥、两岸翼墙、上游铺盖及下游消能防冲设施等。正果拦河坝设计洪水为20a一遇,校核洪水标准为50a一遇,设计洪峰流量为3056m3/s。工程等级为Ⅳ等,工程规模为小(1)型,主要建筑物级别为4级。工期为540d。工程设计主要内容:拦河坝、交通桥、两岸翼墙、上游铺盖及下游消能防冲设施、管理中心一座、园林建筑附属工程等。

2 埋件安装

2.1 埋件安装质量控制

在埋件安装之前,应将门缝内的模板等杂物清理掉。一、二段的混凝土接缝必须完全凿开。在开仓前,由业主、监理、土建、安装单位联合验仓,检查、复核预先埋设的锚栓、锚板位置。平面闸门埋设的允许公差和容差,必须按照水利水电工程施工和验收标准9.1.3中的要求进行。拱形闸门的埋设允许公差和容差,必须满足水利水电工程钢门生产和安装验收规程9.1.6中的要求。弧门铰支座的立柱中心与设计中心的误差≤1mm。埋件完成后,检查通过后5~7d内应对第二阶段的混凝土进行填充,如果出现逾期或冲撞,应进行复测,复测通过后才能进行浇筑,并采用相应的方法捣实混凝土。第二阶段混凝土拆除后,对复测的埋件进行记录。同时要对混凝土表面进行检测,并将残留的钢筋和杂物清理干净,避免影响开闸[1]。

2.2 埋件安装过程

1)施工技术:采用起重机和汽车起重机将闸门埋设的埋件进行吊装,并采用手工方式进行安装。

2)基准线的测放:控制点线的测量,统一采用水工建筑物的控制线,闸门的安装基准线包括孔口中心线、高程和桩号控制线。

3)现场放样:根据现场测量的高程、桩号、孔口中心线,现场测量放出闸门埋设部位。

4)对锚杆的要求:对钢筋进行整体调整,采用埋件自身的锚筋和一段钢筋进行焊接,钢筋的数量约为0.50m一组,每组4个。

2.3 液压铰座埋件安装

根据设计图纸可知液压铰支座的中心高程为211.228m,根据此数据,可在原来的闸墩上进行划线测量,并确定了液压铰支座的安装位置,人工挖除原有闸墩,开挖部位充分考虑了回填,占用了混凝土的空间高度。安装液压铰支座时,以原牛腿铰座为中心测量高程距离,以检修闸门的底槛高程为准,安装时采用水平标尺进行控制。

纵向(顺流)中线是通过安装在门机铁轨和交通桥上面的控制点,通过经纬仪根据设计图纸确定的点坐标进行控制;通过设置在闸墩上的坐标,实现对闸墩的横向(竖向水流)中线的控制,确保两个铰座的共轴。液压铰支座的安装误差必须满足以下标准:中心点坐标误差≤±2 mm;高度偏差≤0.5mm。单孔式液压启闭器的中心位置的相对高度偏差≤±0.5mm[2]。

采用45t的车辆起重机来进行液压铰座的安装。根据设计图纸对调整完毕的液压铰座进行定位和电焊,再进行重新测量,当测量结果符合图纸及技术指标时,采用型钢或钢筋(根据图纸)进行液压铰座的埋设。

3 平面闸门安装

3.1 复核要求

在安装前,对所有的闸门进行检查,并按DL/T5018-94的规定进行加工。

3.2 止水安装要求

止水胶螺栓孔的位置应该与阀片或橡胶密封盘上的螺栓孔相匹配,孔径小于螺栓直径1mm,并且禁止烫孔,在螺钉均匀旋紧后,其末端的位置应该比止水橡胶的自由表面低8mm。在安装止水橡胶后,两端止水中心间距与顶部止水中心到底部止水中心允许误差为±3mm,止水面的水平度为2mm。在闸门工作状态下,止水橡胶的压缩应该按图纸要求,允许误差在-1~2mm之间。

3.3 安装方法

平面闸门的安装由汽车吊车与安装好的电动吊车进行吊装,将闸门置于孔中,通过锁紧梁将闸门固定在工作桥上。

3.4 静平衡实验

把闸门从地上吊起100mm,由滑道中心测量上下方向与左右方向上的倾角,单吊点平面闸门的倾角≤门高的1/1000,即≤8mm。

4 弧形闸门安装

溢洪道有四个拱形工作闸门,每个拱形工作闸门的尺寸为12m×9m,曲率半径为12m,由斜杆支承,弧型工作闸门由两个油缸液压启闭器开启或关闭[3]。

1)对焊接工艺的要求:根据DL/T5018-94的标准对焊缝进行检查,并采取适当的措施来控制焊缝变形。弧形闸门的门叶由3个部分组成,装配后按DL/T5018-94的相关要求进行检查。

2)现场安装的要求:焊缝区应按规定进行清洗,在现场喷涂锌,再喷涂氯化橡胶漆。

3)抗剪板:将连接板与铰链、主梁焊接组装时,应采取防止变形、抗剪、连接板顶压的措施。

4)铰轴:从铰轴中心到板外缘的曲率半径 R的容许误差为±8mm,两侧的相对误差≤5mm。

5)止水:底部和侧面止水装置的容许误差及止水橡胶的质量标准应按DL/T5018-94中第9.2.3-9.2.7条的相关规定进行。

6)调试和准备工作:完成拱门后,拆卸所有临时焊接部件,对焊接处进行修整,将埋件表面及门板上的杂物清除干净,并按照施工图纸上的要求对各个旋转部分进行润滑[4]。

5 液压泵站安装

液压泵站及其附属设备的安装误差必须符合设计图纸要求。为了移动、排油和散热,油箱的底部应该在安装表面的150mm以上。在组装和安装过程中,油箱必须具有适当的支撑区域。将油箱及其它附件通过吊车吊运到启闭机室内,并在吊装过程中注意各部件的重心。

5.1 液压管道构造与安装

根据工程现场的具体情况,按照招标文件和图纸的规定,对管线的临时长度进行了调整。管道布置应尽量减小阻力,布局要清楚、合理、有序。

在进行适当的预装后,拆卸管道,将管接头或法兰正式焊接,将管道上的氧化皮和焊渣清理干净,并进行酸洗、中和、干燥和钝化。在安装好液压管道系统后,利用冲洗水泵对油液进行循环清洗。循环冲洗时,管道系统与液压缸、阀组、泵组隔离(或短连接),循环冲洗速度必须>5m/s。在反复冲洗后,管道系统的清洁程度必须符合规定。

管线的下料方式为割锯,不锈钢管的焊缝为氩弧焊,管子和管子、管子和管接头之间的焊缝要对口焊接,不能用插入式焊接。弯管必须使用特殊的弯管机,并进行冷弯。软管必须在一定的曲率半径内工作,并避免发生急转。软管的弯曲应与软管连接件的安装和移动平面处于相同的水平面上,防止扭转。当软管长度太大或受到剧烈震动时,最好用夹钳固定,但在高压下应尽可能避免使用夹子。管子的长度要尽可能短,请勿将软管与其他软管或管子相接触,否则会造成摩擦和断裂。管道应该沿着装置的外形设置,并且尽量平行[5]。

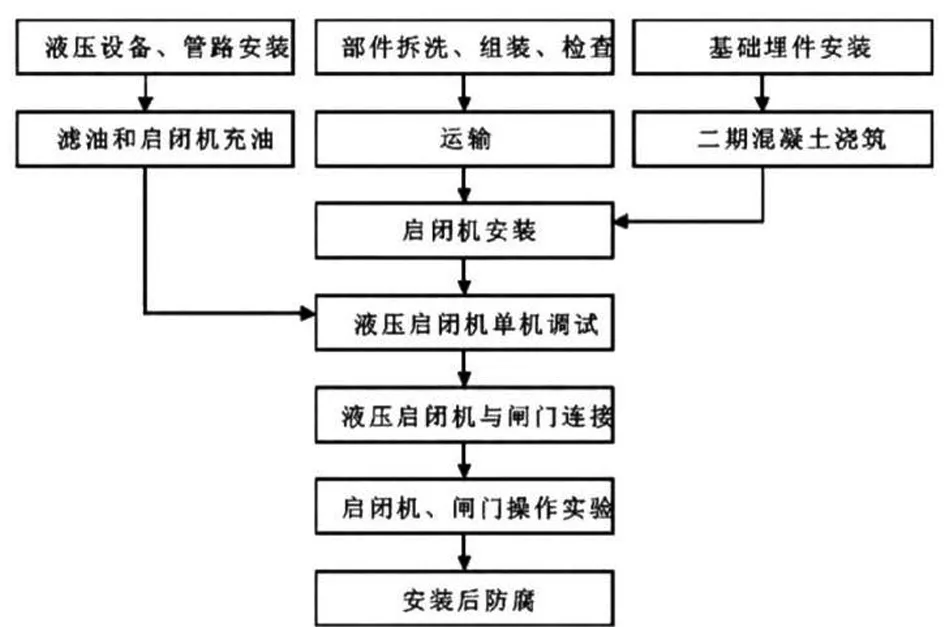

5.2 液压启闭机安装

弧形工作闸门的安装过程如图1所示。

图1 液压启闭机安装流程

5.2.1 安装质量标准

安装质量标准主要包括以下4点:

1)产品验收:在产品运抵工地前,应先检查并开箱验收。

2)液压机质量标准:液压启闭机水平中心线与实际吊装中心线的间距不超过±2 mm,高度偏差不超过±5 mm,双吊点式启闭机支撑面偏差不超过±0.50 mm。

3)安装标准:液压缸在吊装过程中,必须采取相应的预防措施,以液压缸的直径、长度、重量为依据确定支座或吊点的数量。

4)管路冲洗:现场安装管道采用全循环油清洗,清洗速度必须在湍流条件下,滤芯的过滤精度在10μm以上,清洗时间至少30min。五、油质要求:现场注油的型号、油量、油面均满足设计要求,液压油的过滤精度在20μm以上。

5.2.2 检测试验

在液压缸工作之前,工作区的所有障碍都要清理干净,确保阀门和液压缸的工作没有阻碍。过滤器芯必须进行清洁或更换,在试运作之前液压系统的污染级别要高于NAS9。各电气回路的各个部件和装置都要按照GB1497的相关要求进行测试。在油泵首次启动前,必须开启所有的油泵安全阀,并在30min内保持空转状态。油泵空转后,按顺序拧紧减压阀将油路系统加满油,加油时将气体排出,当油管装满油后调节油泵的溢流阀,在工作压力的50%、75%、100%的条件下运转5min,油泵不能振动、不能有杂音、不能有过高的温度、不能有任何的泄漏。将油泵溢流阀调节至工作压力1.10倍进行排油,并在此期间没有强烈的振动和噪音。

开启和关闭阀门,检查液压缸减速器的减速及运行状态,并记录工作水头,闸门完全打开时的系统压力数据。液压启闭器将开启闸门进行沉降测试,并符合下列要求:在24h内,由于液压缸内的机油泄漏,造成的下沉量≤100mm,24h后,当下沉量>100mm时,应发出警告信号,当下落量>200mm时,液压系统应具有自动恢复功能,在3d内的自动恢复次数≤2次。

5.2.3 液压启闭机试运行

1)测试液压系统的耐压性能。管路测试压强:当P额≤16MPa时,P试=1.5;当P额>16MPa时,P试=1.25 P额。根据不同的设计条件选择了剩余的测试压力。在不同的测试压力下保持10min的压力,并检测管道系统的漏油情况。

2)调整各个溢流阀的溢出压力。当活塞杆吊头未与闸板相连接时,进行3次全行程的空载往复动作,以便将气缸及管道内的气体排出,检查泵、阀组和电子控制系统是否正确,检查液压缸的起动压力和系统阻力以及活塞杆运动是否有蠕动。

3)在阀体不受水压的条件下,活塞杆吊头与阀体相连,进行3次全冲程往复运动试验,调节阀门开度、行程极限开关和电、液元件的设置,对电动机电流、电压、油压进行测量,并对全行程启、闭运行的时间进行监测。

4)在闸门承受水压时,对液压启闭机进行了定额负荷的开闭操作实验。对电动机的电流、电压、系统压进行测量,并对全行程的开闭运行时间进行测量;检查启闭过程应无异常的震动,启动时也不应有强烈的撞击。

6 结 语

在业主、监理、第三方的检验中,金属建筑工程的工程质量评价等级都是优秀的。经过多次试验,其性能稳定,技术指标满足有关要求,使用效果良好。由于在施工过程中,不能对原有建筑的使用造成影响,保证闸门的正常开启,保证水库防洪灌溉,因而造成了工程环境的困难和复杂,同时由于工程工期短,工作区域狭窄,导致施工难度加大。在各施工单位的积极配合下,他们克服了许多困难,顺利地完成了工程建设。经现场应用,取得了较好的效果。