刨铣法连续式高喷防渗墙施工技术的应用探讨

徐利剑,谢为江,刘 达

(江西省水利科学院,南昌 330029)

0 引 言

防渗墙是地下连续墙的一种,在不同工程领域发挥着各种重要作用。在水利水电行业,防渗墙的作用主要是水工建筑物(堤、坝、闸等)基础截渗,保护堤坝及水闸等水工建筑物的安全;在建筑行业,防渗墙的作用主要是基坑截渗及基坑支护,保护基坑安全;在环保行业,防渗墙的作用主要是垃圾填埋场封场,防止渗滤液外泄污染地下水;在矿山行业,防渗墙的作用主要是防止尾矿库废水外泄或防止突水事故等。无论在任何行业,防渗墙都是主体工程,其工程质量涉及人民群众生命财产安全[1-2]。

近年来,各种不同的施工工艺运用于防渗墙施工,常见的工艺主要有液压抓斗法、射水造墙法、冲击钻法、深层搅拌法、高压喷射灌浆(简称“高喷”)等。其中液压抓斗法、射水造墙法、冲击钻法属于全置换工艺,即须把原始地层中的土砂石等物质置换出地面,然后回灌混凝土材料成墙;而深搅法和高喷法则不需要全部置换,就地切割、搅拌地层,并充填水泥浆液,让原始地层物料与水泥浆液就地固结成墙,因此这两种工艺工序较简单,且充分利用原始地层物料成墙,造价较低廉。需指出的是,深搅法仅适应于黏土及粉细砂地层,而难以适用含有卵石的粗颗粒地层;高喷法采用高压水或高压浆液形成高速喷射流束,冲击、切割、破碎地层土体,并以水泥基质浆液充填、掺混其中,形成桩柱或板墙状的凝结体,达到提高地基防渗或承载能力的目的[3]。因而高喷法既可适用于黏土及粉细砂地层,又可适应于粗砂及卵石等粗颗粒地层。由于高压流体的发生装置(高压浆泵和空压机)能远程发力(即通过管路将流体远距离输送到喷头,将切割地层的能量传递到孔内,且能量衰减较小),减少了作业面上主台车的负荷,因此设备体型相对较小,可适应于较狭窄的作业场地。正是因为该工法对地层和场地的适应能力较好,工艺优势明显,因此,近年来,高喷法造防渗墙技术已广泛应用于防渗墙施工。

目前防渗墙工程中普遍使用的施工工艺包含射水造墙、液压抓斗、传统高喷工艺、TRD工法、双轮铣深搅等,各种工艺虽然基本能够满足工程建设需要,但仍存在一些亟待解决的问题,主要有以下3个方面:

1)喷浆时喷杆提升速度慢(≥15cm/min),施工效率较低:施工时喷杆不能提升过快,一旦提升快了,切割范围就会减小,难以连续成墙。缩小孔距也不行,因为一旦缩小孔距,就意味着增加钻孔数量,传统的高喷钻孔机械,钻进效率较低,增加钻孔数量,总体效率反而更低。因此,现有高喷技术,大多选择0.8m以上的大孔距施工,喷杆提升速度慢,效率较低。

2)水泥耗量大,成本较高:旋喷工艺,由于直径大,浪费水泥较多;传统的摆喷与定喷工艺,由于孔距大,为了达到较大喷射范围,往往提升速度慢,很多水泥浆液返出孔口流失,造成浪费[4-6]。

3)不能适用于漂石地层施工:现有技术(无论是旋喷、摆喷还是定喷),一旦遇到漂石地层,往往钻不动,难以成孔,即使成孔,在喷射时遇到漂石,因喷杆无退让空间,容易挡住喷嘴,难以成墙。

1 施工技术原理及工艺流程

1.1 施工技术原理

“刨铣法连续式高喷防渗墙施工技术”是一种新型防渗墙施工技术。其技术原理为:采用高压水泥浆液(或高压水)、压缩空气形成高速喷射流速,协同机械刨铣作用,冲击、切割、破碎、铣削地层土体,并以水泥基质浆液充填、掺混(或换填)其中,形成板墙状的凝结体,用以提高地基防渗或承载能力的施工技术。刨铣法连续式高喷防渗墙施工设备拟选用特种长臂挖机来进行高喷施工。特种长臂挖机是在传统的长臂挖机的基础上,把挖斗换成铣具(耙斗或松土器),并在铣具上安装喷嘴(包括浆嘴和气嘴),同时,对长臂进行相应改造,并在臂上布设高压流体管路,高压水泥浆液、压缩空气通过管路输送至喷嘴,形成高速喷射流束,对地层进行预切割,协同铣具的刨铣动作,共同冲击、破碎、铣削地层,水泥浆液在作业过程中既起护壁作用,又与原始地层中物料掺混后自行凝结,从而形成具有良好防渗性、连续式的高喷防渗墙[7-9]。

1.2 施工步骤

“刨铣法连续式高喷防渗墙施工技术”的主要施工步骤如下:

1)测量放样:依据设计图标示防渗墙轴线;每隔一段距离设立一个轴线控制桩,标定桩号位置,并做好记录及维护工作。

2)场地平整:开工前先把路堤背水坡一侧的导流通道位置确定,放样划线,并填渣、压实、铺平;以此推导确定防渗墙施工轴线,并放样划线,再以此为准,推算出挖机作业的宽度范围,对于宽度不足堤段,可在导浆槽开挖时,顺便将干土填筑、拓宽、压实。

3)挖机就位及高压流体系统布置:沿作业方向分别布置特种长臂挖机和普通挖机。选择合适位置作为制浆平台,为减少转场次数,宜将制浆平台布置在施工段中部较宽阔地带,以方便水泥卸车为原则。通过高压流体管路将高压泵和喷嘴连通。

4)浆液配制:配制并搅拌水泥浆液(配合比可根据工程具体情况设计);根据配合比和搅拌桶容积推算出每一搅拌桶材料用量。制浆时每桶均先放水到计算用量,加入外加剂,稍加溶解和搅拌,然后加入水泥,每桶搅拌≥2min。浆液随配随用,为防止水泥浆液离析,须不断搅动,同时把拌制好的浆液输送到二次搅拌储浆容器。

5)导浆槽开挖及喷射、刨铣:先采用普通挖机挖出一定长度的导浆槽,然后采用特种长臂挖机进行刨铣作业,同时喷射浆、气,并保持一定的浆液高度(一般情况下不低于地面以下100cm)护壁。典型的做法是,导浆槽开挖后,先将长度约6~8m轴线范围内所有地层物料挖除,此时可不进行高压喷射(改为低压注浆),挖至基岩,水泥浆液护壁,然后展开特种长臂挖机的铣具,自上而下进行刨铣喷射作业(相当于以大臂根部为圆心划弧),单程刨铣厚度约50cm(轴线方向,刨铣厚度可根据具体地质情况调整),直至入岩。入岩后提出铣具,挖机履带前进约50cm(轴线方向),又进行自上而下的刨铣喷射作业,如此循环,分层推进,形成连续式高喷防渗墙。墙深须按设计要求进入目的地层,主要判断标准为抠出目的地层碎块,结合先导孔成果,由现场技术人员作出判断和认定。墙体深度可利用挖机臂的上余量来测量,墙轴线方向每隔5m测一次深度,并做好记录[10-11]。

6)固结成墙:根据具体的地质条件和作业情况,可采用长臂挖机在沟槽中大范围反复扒动或搓动,将原始地层中的物料与水泥浆液充分拌合,将粗颗粒往后方挪移,同时验证墙体连续完整性。

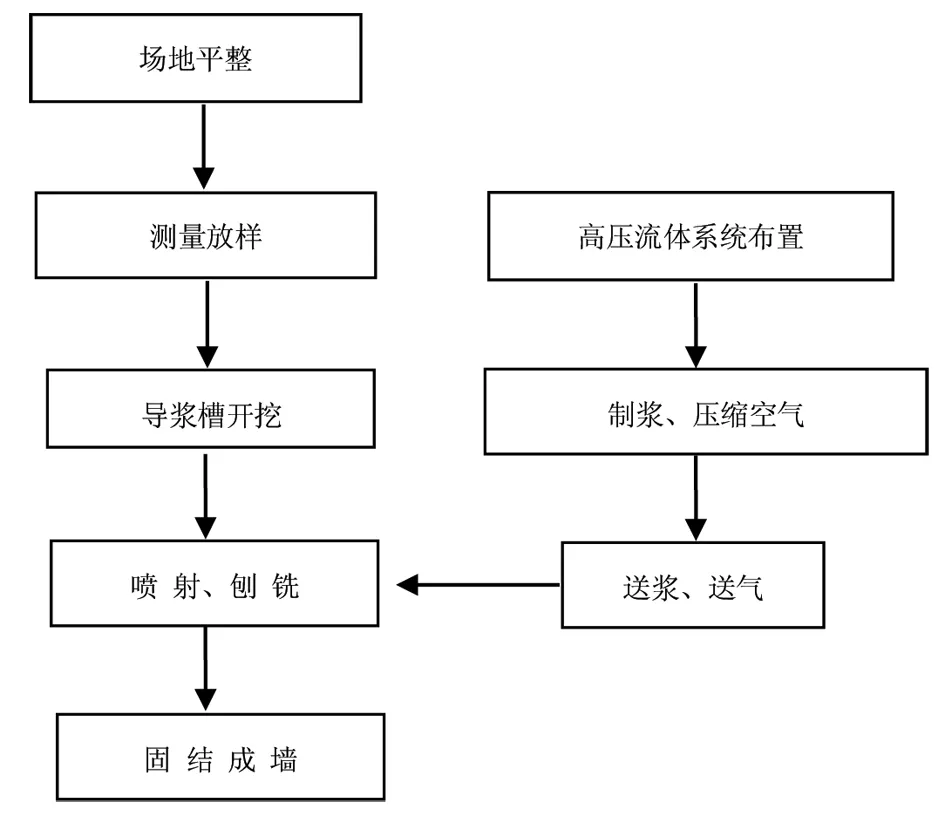

施工工艺流程如图1所示:

图1 刨铣法连续式高喷防渗墙的施工工艺流程图

2 刨铣法施工效果分析

2.1 工程背景

井冈山航电枢纽工程地处赣江中游河段,江西省吉安市境内,坝址右岸位于万安县窑头镇,左岸位于万安县韶口乡与泰和县马市镇交界处。其库区防护工程中的重点是防渗墙工程。防渗墙工程原设计工艺为射水造墙,经前期的射水造墙施工试验发现,由于地层中存在成片块石,且地层孔隙率大,在造槽过程中容易发生坍塌,施工效率和质量保证度低,因此,射水造墙工艺难以适应本项目地质条件。经各参建单位讨论,采用“刨铣法连续式高喷防渗墙施工技术”进行施工试验。

各参建单位通过现场踏勘,选定夏坪村堤段作为试验段施工,试验段长度30m。现场采用特种长臂挖机进场,并进行设备组装调试,以及高压流体系统布置和调试,导浆槽开挖进行刨铣法施工试验。

2.2 防渗墙施工质量检测

试验段完工后,建设单位委托了检测单位分别对试验墙体进行了试坑开挖检查、钻芯法检测,检测数据显示墙体连续完整,成墙质量良好,芯样抗压强度和渗透系数均满足设计要求[4]。

3 结论与建议

刨铣法连续式高喷防渗墙施工工艺,采用特种长臂挖机来进行高喷施工,协同刨铣作业,形成近似等厚的高喷防渗墙。这种新技术的优点主要体现在以下4个方面:

3.1 施工质量更好

1)不会出现开叉现象。由于本工艺采用水泥浆液护壁,无需分序(分幅)施工,不会出现开叉现象。而“开叉”这种质量缺陷,是大多数传统工艺的通病。

2)不存在“漏喷”的质量缺陷。即使遇粗颗粒障碍物阻挡喷嘴,可被铣具(挖斗)拨动移位,刨铣和喷射的共同作用可让原始地层的物料充分被水泥浆液包裹,不留任何“死角”,所以,不存在“漏喷”的质量缺陷。

3)没有墙底沉渣的质量缺陷。因为本工艺在造墙过程中采用水泥浆液护壁,原始地层物料与水泥浆液固结成墙体材料,不像传统开槽工艺的沉渣呈松散状而成为渗漏通道。

4)不存在离析断墙的质量缺陷。传统的混凝土防渗墙工艺,由于在水下混凝土浇筑时,容易产生导管拔脱,使混凝土“洗澡”,产生离析断墙,形成渗漏通道,而本工艺省去了水下混凝土浇筑环节,不存在离析断墙现象。

3.2 施工成本较低

1)机械成本较低。由于采用长臂挖机成槽,比传统的成槽设备便宜很多。当前,我国防渗墙成槽机大多被国外机械巨头垄断,液压抓斗、铣槽机等,少则四五百万,甚至一两千万。

2)人工成本较低。传统的工艺,由于工序较多,耗工较多,如射水造墙工艺每个台班约需工人10个,而本工艺仅需4人。

3)原材料成本低。新技术充分利用原始地层中的物料作为墙体材料,无需另行外购砂卵石或商品混凝土,大大地节约了材料成本。

3.3 节约工期

由于采用挖机作业,灵活高效,可大大地节约工期。比如,同一个防渗施工项目采用传统的射水造墙工艺。可能需要6个月工期,而采用本技术施工,仅需3个月即可完工。

3.4 具有良好的环境效益

传统的防渗墙施工技术,往往需要消耗大量混凝土、膨润土等原材料,并产生大量的弃浆或弃渣。而本技术充分利用原始地层中的物料作为墙体材料,无需外购砂卵石或商品混凝土,且不产生大量的弃浆弃渣,节能减排,具有良好的环境效益。

刨铣法连续式高喷防渗墙施工技术因其施工成本低、工期短、施工质量好、环境效益高等优势必将在水利工程施工中拥有十分广阔的前景,但是受制挖机臂长度,存在适应地层深度不足的技术难题,因此,刨铣法连续式高喷防渗墙技术可以作为传统防渗墙施工方法的一种补充,通过科学配置、合理优化取得良好的施工工效。