地下厂房发电期铝复合板施工技术研究

杨超,王少伟

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

锦屏二级水电站位于四川省凉山彝族自治州木里、盐源、冕宁三县交界处的雅砻江干流锦屏大河弯上,是雅砻江干流上的重要梯级电站。

锦屏二级水电站地下厂房发电机层上下游岩锚梁以下两侧墙面及副厂房两侧端墙,采用不锈钢龙骨干挂铝复合板+不锈钢踢脚线进行装饰。

锦屏二级水电站地下厂房发电机层全长328.42m,宽25.8m,上下游墙高12.1m,上下游区域施工跨度大,下游侧有发电机盘柜,施工组织困难。同时,锦屏二级水电站处于发电期存在地下厂房内设备带电及施工交叉干扰大等高安全风险因素影响,如何在确保电厂正常发电为首要任务的前提下,安全高效地完成铝复合板的施工任务,是工程的施工技术关键。

2 铝复合板施工

2.1 施工布置

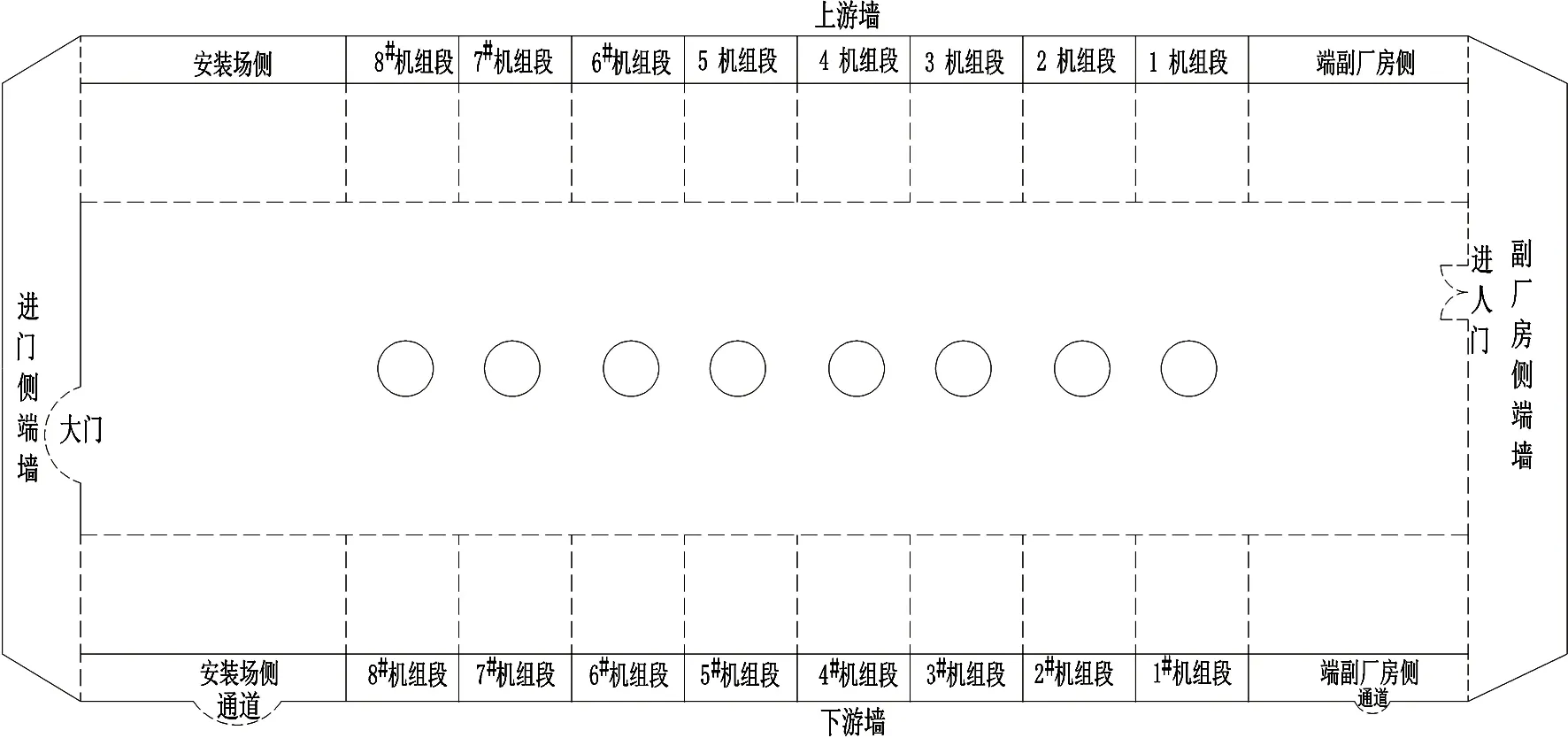

根据锦屏二级地下厂房发电机层结构布置,并结合锦屏电厂发电期检修计划安排,按照“统筹兼顾、错峰施工”的原则,现场实施时从地下厂房进口依次沿安装场侧、各机组段、端副厂房侧及厂房两侧端墙的施工顺序逐步开展施工。

同时,为了保证锦屏电厂发电期机组满发稳发的要求,并满足合同工期节点要求,两侧端墙单独采用台阶式加固型满堂脚手架进行施工。具体布置见图1。

图1 铝复合板施工分布示意

2.2 施工工序

铝复合板[1]施工工艺流程为现场测量放控制点→安装不锈钢锚固件→固定主次龙骨→安装铝复合板→校核验收→打硅酮密封胶→面板清理→竣工验收。

(1)测量放线。对地下厂房发电机层两侧边墙及端墙主体结构进行复测,重新设置水平基准线,采用激光水准仪现场定位定点测量,根据实际测量的尺寸与图纸相结合,将分格线准确地放于墙面上,并利用墨斗弹线做好标记。在确定后置锚板具体位置进行造孔前进行复测,确定已放点位无误后再进行下一步工序。如果复测出已有点位存在偏差,立即采取图纸点位对比、现场反向复测及经纬仪精确点测等相应措施进行纠偏,以保证墙面安装的平整度和垂直度。

(2)安装锚固件。按照测量定位好的分格线在主体墙面上采用手持充电式电钻进行造孔,并安装化学膨胀螺栓对锚固件进行固定。

(3)安装主次龙骨[2]。

①确立基准层框架:根据设计基准线及测出的厂房发电机层墙面高低偏差,以此来确定龙骨安装的基准层,然后将基准框固定到位,每个机组段挑选三根或四根(视机组段跨度确定)基准框。基准框应确保水平与垂直度绝对准确。基准框固定到位后,再将基准层框安装好并确保各面框的位置满足设计要求。

②龙骨与主体连接:龙骨与主体是由竖框通过钢角码与提前预埋的锚固件和主体框架固定;为了避免不同金属间产生电位腐蚀,钢角码与竖框接触部位采用专门的尼龙垫隔开。转接钢角码与不锈钢锚固件相接部位采用电弧焊进行满焊,焊接部位需刷防锈漆做防腐处理。

③各竖框连接:安装基准竖框时,其上端按步骤①方法进行安装,下端应插入一根插芯,然后预先固定在主体上。安装基准框以上的竖框时,在操作台上提前按测好的尺寸将竖框加工好,然后将成品运至各机组段,把竖框下端套在基准框上端的插芯上,将8mm厚的伸缩垫垫入竖框间,竖框上端连接固定后,将伸缩垫撤掉,确保竖框间预留距离不小于16mm。为了保证在厂房内温度发生变化时,各竖框可伸缩,每个竖框均为上端固定,下端可调节。安装基准框以下的竖框时,先将下端的插芯卸掉,插入下侧竖框上端空腔内,并与竖框连接后再插入基准框下端空腔内,伸缩缝预留距离不小于18mm,然后准确调整竖框的位置,并牢固连接,后续框架的安装依次类推。带窗竖框由上下插芯与上部梁及窗台板连接。

④竖框与横框连接:竖框与横框采用铝角片和螺栓连接。首先根据分格把一组横框套在相邻两竖框对应的角片位置上,横框与竖框接触部位采用1mm厚度胶皮垫垫上;调整横框的进出位置,使横框外表面与竖框外表面保持在一个垂直面上;调整横框的上下位置,并用水平仪检测横框的水平度,确保横框的位置满足设计要求,然后用螺栓把横框和角片连接起来。

(4)安装铝复合板[3]。墙板的安装顺序是从每面墙的竖向第一排上部第一块板开始,自上而下安装。每安装铺设10排墙板后,应吊线检查一次,以便及时消除误差。板与板之间留15mm的缝,便于调整安装误差。安装过程中应人工拉线控制相邻板面的平整度,并对各自板面的水平度与垂直度进行调整,采用木楔子控制整缝的宽度。安装时应将铝复合板先布置到位,然后采用铆钉进行临时固定,最后人工拉线调整位置。铝复合板固定到位后,板与板之间的缝隙及其他需密封的部位采用专用的耐候硅酮密封胶进行封闭。

(5)防护板面及填缝。为避免密封胶使用时将铝塑板面污染,同时为保证胶缝与板面交界线处平直,在铝塑板两侧张贴防护胶带,并确保纸胶带张贴顺直;采用密封胶填缝时应光滑、均匀。

(6)密封胶填缝后修整。将结构缝注入硅酮密封胶后,应将胶缝部位人工采用铲刀顺着胶缝填注方向用力按压,将缝内多余的胶铲除,并按照设计要求将胶缝修整,确保胶缝平顺、流畅。待密封胶稍微成型后,提前贴上的保护胶带即可撕掉。

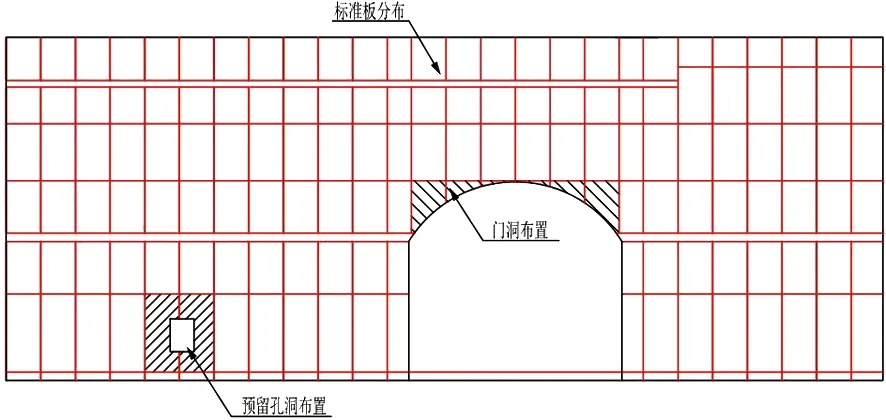

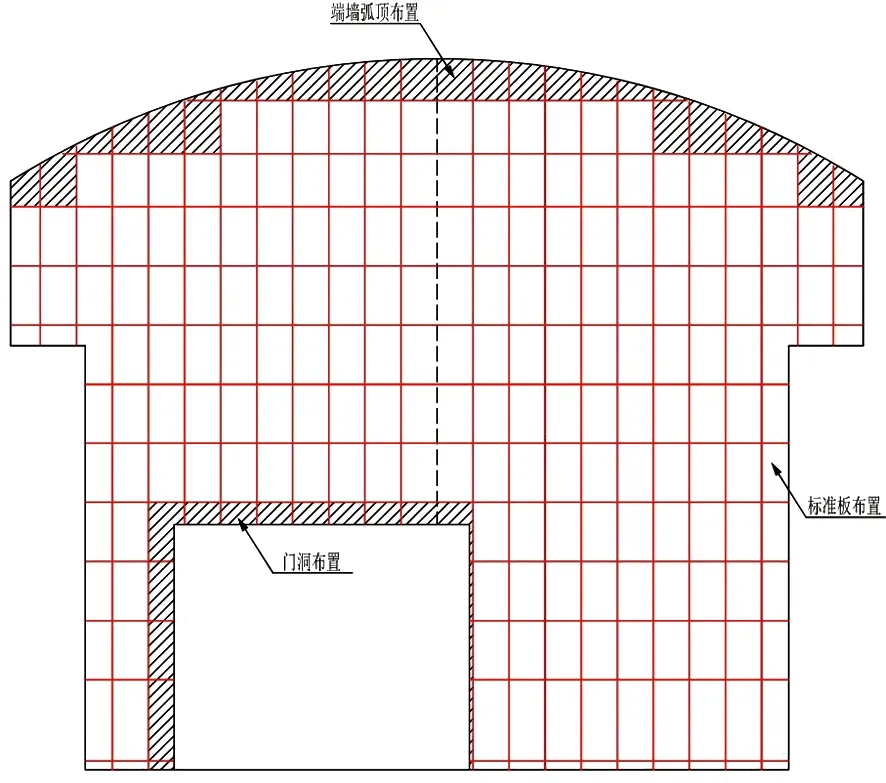

(7)异型或边角处施工。针对墙面存在门、预留孔洞等异型或边角位置,现场进行实地测量,并结合墙面铝复合板布置及不同部位材料采购计划,提前在电脑上按照具体尺寸要求进行演算布置,计算出异型或边角处的结构尺寸,然后根据提前测算的材料需求进行现场加工安装。

同时,针对墙面不平整部位,采用调整主次龙骨布置型式、局部切槽等方式,重新进行龙骨及面板的安装,以满足面板结构整体性及平整度的要求。具体布置见图2和图3。

图2 边墙铝复合板不同结构尺寸布置

图3 端墙铝复合板不同结构尺寸布置

2.3 施工过程质量控制

(1)测量放线施工完成后进行复核,再由监理单位验收,待验收合格后进行下一道工序施工。

(2)锚固件安装完成后进行检查,再由监理单位验收,待验收合格后进行下一道工序施工,确保各五金件安装牢固、位置正确、使用灵活。

(3)龙骨安装完成后进行测量检查,偏差不超过3mm,再由监理单位验收,待验收合格后进行下一道工序施工。

(4)铝复合板安装时,每排铝复合板安装完成进行一次垂直度检测,每两排铝复合板安装完成进行一次平整度检测,及时调整偏差,保证整体铝复合板垂直平整度[4]。

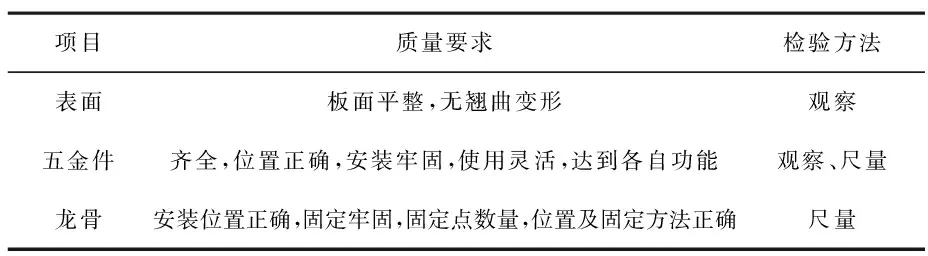

2.4 安装质量要求及检验方法

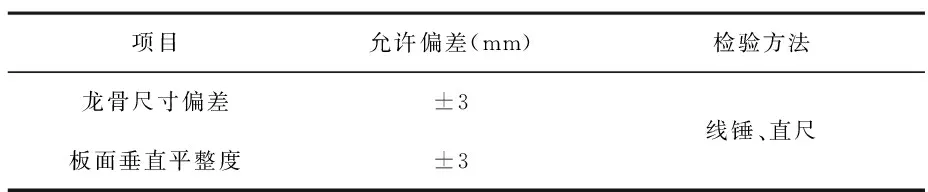

铝复合板安装质量要求见表1。

表1 铝复合板安装质量要求

铝复合板安装允许偏差见表2。

表2 铝复合板安装允许偏差

2.5 施工要点

(1)设备防护。由于锦屏电厂处于满发电期,因此对于带电的设备防护是本工程的重中之重。针对机组盘柜的防护采用硬防护措施,先在设备顶部铺设防火油布以防杂物落入设备中,脚手架沿设备四周搭设,柜门方向预留0.8m距离保证柜门正常打开,脚手架顶部满铺木板,四周挂设透明塑料布进行隔离,预留一个高1.8m、宽1m的门口,以方便电厂人员检查设备,并保证设备正常散热。同时,施工过程中将发电机层施工区域的地面采用橡胶板进行满铺,防止脚手架及施工设备等对厂房地面造成损坏,同时又起到防滑的作用。

(2)各施工平台搭设。①4m以下墙面优先采用移动门式脚手架进行铝复合板安装施工,对于下游侧设备较多区域采用移动式门式脚手架与固定式脚手架相结合的方式进行施工;两侧端墙施工时采用台阶式加固型满堂脚手架。②4m以上部分施工时采用门机+吊篮施工,在吊篮施工区域周围用隔离带进行隔离,悬挂“小心坠物、闲人勿进”等标示牌,并安排专人进行安全监控。

3 吊篮施工

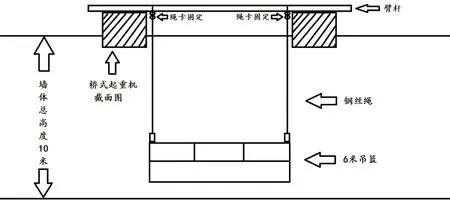

对1#-8#机组段上下游墙施工时,利用电厂桥机搭设吊篮施工平台,利用靠端副厂房侧两台桥机搭设吊篮用于施工,每台桥机在两侧分别搭设两部吊篮,运行电源利用厂房下游侧墙动力检修箱。铝复合板施工主要采用门式桥机搭设吊篮施工平台进行施工。

3.1 吊篮结构与技术参数

根据现场实际情况,利用桥机横梁对悬挑吊篮进行优化及改装。采用2块20#的槽钢焊接在一块固定在行车梁上,槽钢与桥机的连接方式采用自制U型卡固定在桥机上,上部用螺栓进行连接,工作钢丝绳、安全钢丝绳直接固定在槽钢上,具体示意见图4和图5。

图4 吊篮正面示意

图5 吊篮整体布置示意

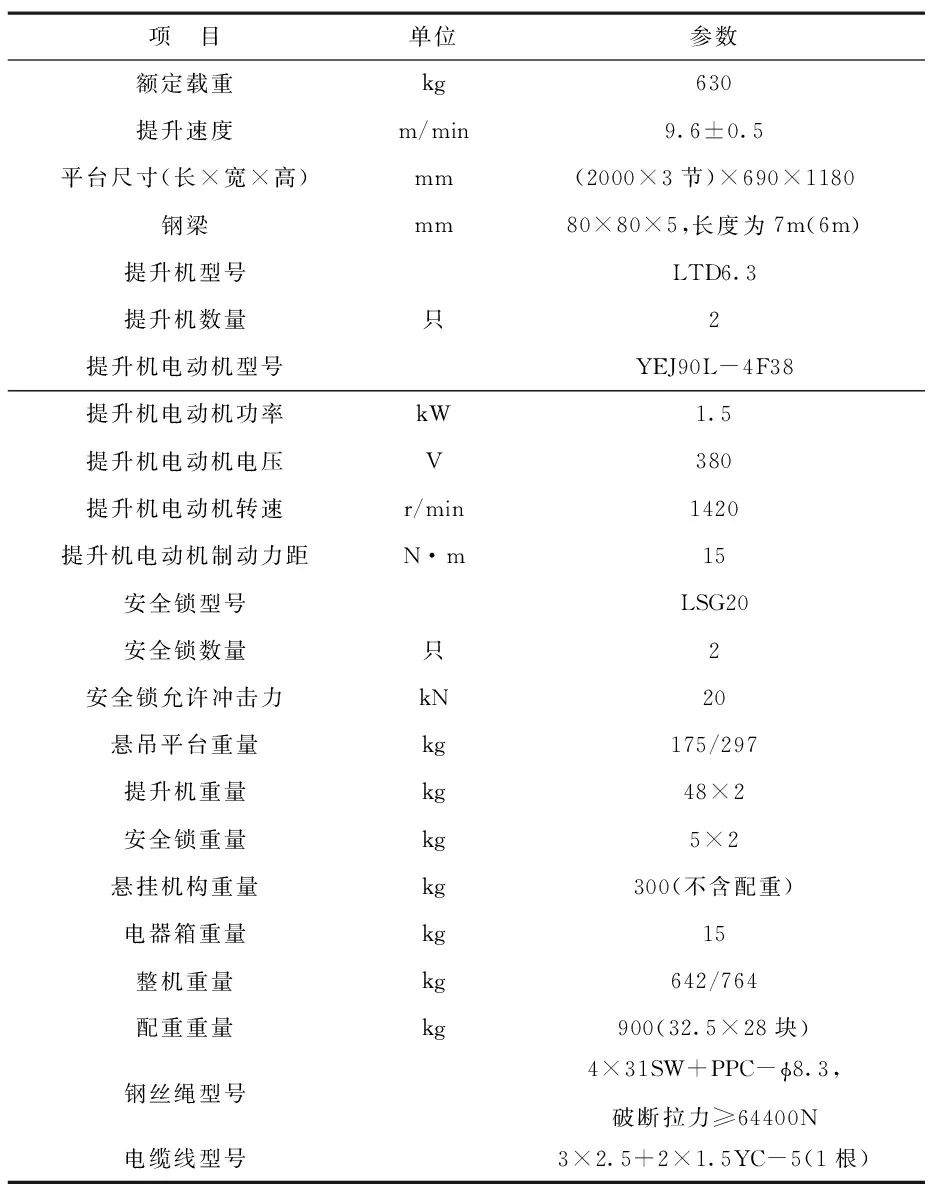

改装吊篮主要性能技术参数见表3。

表3 吊篮主要技术参数(ZLP630)

3.2 吊篮安全施工措施

(1)由于吊篮处于高空作业,且电厂处于发电期间,施工期间必须对吊篮周边进行硬质防护,确保施工过程中不掉落任何物件对下部电厂设备造成损伤。

(2)在吊篮上不进行动火作业,所有与施工相关的焊接作业等必须在厂房外指定区域进行,制作完成后,再通过吊篮进行安装施工;在吊篮上进行钻孔作业,尽量考虑采用充电式冲击钻进行施工。同时,在成孔后对孔洞内残留的粉尘进行清孔处理。

(3)由于吊篮采用钢丝绳进行起降作业,钢丝绳为柔性结构,悬空作业时容易晃动,吊篮附有配重可以大幅减少施工过程中的晃动。在桥机平行移动时将吊篮提升至顶部,可消除在行进过程中的摆动。施工过程中通过螺杆将吊篮固定在墙上的固定螺栓上,以防止前后晃动。

(4)在吊篮上进行造孔施工时,会产生灰尘,为了防止产生的灰尘扩散,从吊篮顶部往上延伸1m左右制作一个箱式防护罩,人员在防护罩内进行施工,吊篮靠墙侧的缝隙采用伸缩式防火橡胶垫进行柔性连接密闭。同时,在防护罩内采用手持式吸尘器进行除尘。

①在吊篮内配置一台3kW的工业吸尘器,打孔作业时使用吸尘器对着孔周围,将打孔产生的浮尘吸收,以减少灰尘的扩散。

②使用透明式塑料板及角钢制作防护,角钢锚固在吊篮骨架上,塑料板通过自攻螺丝固定角钢上。角钢布置间距为1200mm×800mm,防护高度1000mm,宽度1090mm,长度较吊篮长度每边增加200mm。

③吊篮上升到作业位置后,采用伸缩式防火橡胶垫将吊篮防护与墙体之间的空隙封闭,作业区内打孔完成再拆除,待吊篮移动到下一作业区再进行封闭防护。

以上防尘措施在打孔作业全部完成后拆除。

(5)由于下游侧墙面桥机排线距离墙面50cm左右,该侧吊篮施工过程中必须保证排线安全,吊篮的安装必须保证相应的安全距离。由于滑线处于带电状态,考虑到施工过程中钢丝绳晃动可能会触碰到滑线造成触电事故,为了保证人员安全,施工过程中将吊篮停放至施工部位后,按照桥机运行停止施工,吊篮施工作业排线停电的原则,并与电厂检修作业使用桥机时段错开。

(6)安排专人每天在准备吊篮使用前对吊篮进行全面细致的安全隐患排查,并按要求每天填写吊篮相应的检查记录,同时专门对上篮施工人员每天开展班前五分钟安全教育。吊篮在正常作业时,需要上篮进行施工的人员必须等吊篮稳定停放至厂房发电机层后方可依次有序地进入吊篮内。为了避免在施工过程中发生坠人坠物等安全隐患,严禁在吊篮施工范围内上下进行交叉施工。工作吊篮配备2名工人操作,可以相互配合。吊篮内载荷应保持均匀,严禁超载。吊篮内施工人员必须系好安全带,当吊篮进行上下操作或者停在指定位置进行高空作业时,乘坐其中的人员应将安全带紧扣在对应的自锁器上,自锁器紧连在保险绳上。电动吊篮操作人员必须严格按照相应安全操作规程进行施工。严禁吊篮作为垂直运输工具使用。

(7)除吊篮自身的安全保护机构外,平台上施工人员每人独立配备2根专用安全绳,一根安全绳固定于桥机横梁上,另一根安全绳固定于槽钢横梁上。安全绳随着吊篮覆盖范围内从岩锚梁顶部向下悬挂,其上部固定端安装锁定在厂房桥机横梁上,在吊篮内的施工人员佩戴的安全带必须通过专用的防坠安全器系挂在固定好的安全绳上,以保证无论在任何突发状况下,正在进行施作的人员安全均可以得到有效的保障[5]。

4 结语

在电厂处于发电期的情况下,锦屏二级水电站地下厂房铝复合板装修采用门式桥机安装吊篮的施工工艺,大大降低了安全风险,同时钢管脚手架花费极少,且周转率很高。不仅如此,单套吊篮一个月可以施工46.5m~50m,相比采用常规钢管脚手架施工进度相当可观。对于地下厂房施工跨度大、安全风险高的铝复合板安装,采用门式桥机安装吊篮施工技术是有效的,降低了施工过程中的难度,提高了施工工效,该施工技术可为类似工程提供借鉴和参考。