新型萃取精馏回收废水中乙腈工艺技术

王 欢,崔乐乐

(沈阳科技学院,辽宁沈阳 110167)

乙腈是一种重要的化工原料,同时也是一种重要的有机溶剂。在生产过程中,不可避免地出现乙腈与水及其它杂质混在一起的情况,产生乙腈废水。在实际生产过程中,经常需要将乙腈从乙腈废水中分离出来重新使用,然而乙腈和水在常压下形成共沸物[1],普通精馏分离困难[2],萃取精馏是常用的方式[ 3 ]。

目前,将乙腈-水混合物系进行常规分离的主要工艺有:变压精馏[4]、盐效萃取与精馏工艺[5]、萃取精馏[6]、渗透蒸发等[7]。

变压精馏法采用减压精馏和加压精馏相结合的方法进行乙腈水物系的分离。此法第一步将乙腈-水混合物粗蒸得到乙腈含量为85%的共沸物;第二步采用一个塔加压精馏、另一个塔减压精馏,通过不同的压力变化来改变乙腈-水的共沸组成,最终得到高含量的乙腈。其工艺操作复杂,设备投资较大。盐效萃取与精馏工艺中,回收盐存在管路堵塞问题。渗透蒸发工艺处理能力有限。这些处理方法不同程度的存在复杂、设备成本高以及分离效率低、能量消耗高、乙腈收率低等问题。采用萃取和精馏相结合的分离工艺来分离乙腈废水可以得到高纯度的乙腈,但在乙腈萃取过程中常用的萃取剂乙二醇沸点高,回收能耗大,须选择更适合的萃取剂。

本课题通过对一系列萃取剂的实验筛选考察,选取一种沸点低、易回收的萃取剂,并采用离心萃取强化物系内萃取剂的传质过程;精馏工段采用连续精馏工艺,易于操作、系统稳定、耗能低、安全、绿色环保。

1 实验部分

1.1 药品与仪器设备

丙三醇(南京松冠生物科技有限公司)、乙二醇(山东海骏进出口贸易有限公司)、喹啉(广州胜创生物科技有限公司)、吗琳(湖北成丰化工有限公司)、苯甲醇(东莞市和润生物科技有限公司)、吡啶(上海富蔗化工有限公司)、苯胺(山东旭晨化工科技有限公司)、二氯甲烷(山东拉雅化学有限公司),以上试剂均为分析纯;乙腈废水(江苏某化工企业)。

CTL50-N 型离心萃取装置(合肥通用环境控制技术有限责任公司);XL-JLG100 型分相罐(山东一博环保机械有限公司);GXCQ-500 型萃取剂罐(上海辉展实验设备有限公司);PT-1500L 型乙腈废水罐(重庆赛普实业有限公司);2J-X 2.0/25 型萃取剂计量泵(上海中成泵业制造有限公司);QHX-250 型乙腈废水计量泵(广东企华工业设备有限公司);BZ600 型二氯甲烷回收塔(浙江创兴化工设备有限公司);BZ600 型乙腈回收塔(天津新宇华创科技有限公司)。

1.2 实验方法

1.2.1 萃取剂的选择 萃取精馏的关键要素之一是萃取剂的选择,它关乎到精馏工艺的难易,也是提高萃取生产能力和降低能耗的根本途径。萃取剂的选择主要考虑以下几方面:(1)选择性好,萃取剂和乙腈的缔合性好;(2)化学稳定性好,不会产生分解或水解;(3)易与原料液分层;(4)易分离,和水及乙腈都容易分离;(5)毒性低和操作安全;(6)经济性好。

工业生产中萃取剂选择满足如下条件:萃取剂沸点与被分离组分沸点温差较大,萃取剂选择性高,溶解能力大,与被分离物不发生化学反应,也不形成共沸组分[8]。

乙腈-水物系是强极性共沸物系,为了破坏其共沸点,必须引入强极性物质,根据萃取剂总体选择原则,并通过查阅文献性质对比,选取以下8 种萃取剂:丙三醇、乙二醇、喹啉、吗琳、苯甲醇、吡啶、苯胺、二氯甲烷。

1.2.2 萃取剂的筛选 分别取上述一定量的萃取剂与含乙腈废水混合,各搅拌一定时间,转移至分液漏斗中,再静置数分钟,取萃取有机相进行微量水含量分析。

1.2.3 萃取工艺流程图及离心萃取工艺简述

(1)萃取工艺流程图

(2)离心萃取工艺流程简述 开启离心机萃取装置V0101,待萃取装置稳定后,分别开启萃取剂计量泵P0101、乙腈废水计量泵P0102,控制萃取剂进料量及乙腈废水进料量,萃取剂与含乙腈废水在管路中混合后注入离心萃取装置V0103,经离心萃取装置V0103 高速分散后流入分相罐V0104,混合液在分相罐V0104 内经慢速搅拌降温后静止分层,控制分相罐V0104 内液体的温度,萃取有机相精馏备用,平行做3 次实验。

1.2.4 连续精馏工艺流程模拟图及精馏工艺简述(1)连续精馏工艺流程模拟图

(2)连续精馏工艺简述 T1塔为萃取剂二氯甲烷回收塔,填料为直径3mm 玻璃弹簧,理论塔板数为16,萃取有机相进口位置为第10 块塔板,进料量为30 mL·min-1,塔顶回流比控制为2∶1,回收含微量水的萃取剂二氯甲烷,塔釜流出液为含有高沸点物质的乙腈混合液进入T2,T2为乙腈回收塔,填料为直径3mm 玻璃弹簧,理论塔板数为10,萃取有机相进口位置为第6 块塔板,塔顶回流比控制为1∶1。

2 结果与讨论

2.1 萃取剂的确定

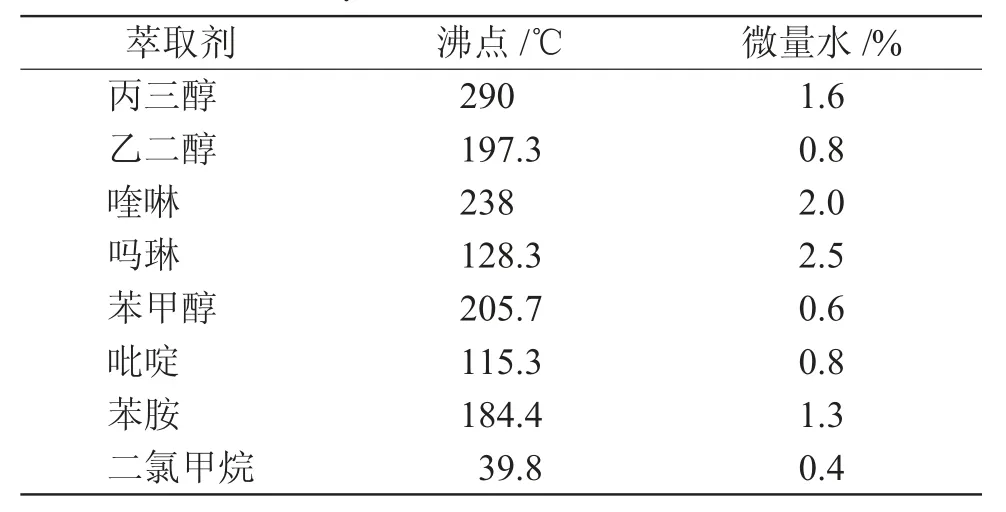

分别取前述8 种萃取剂200mL 与100mL 含乙腈废水混合,各搅拌30min,转移至分液漏斗中,再静置15min,取萃取有机相进行微量水含量分析,通过萃取有机相的微量水含量来确定萃取剂的选择。分析结果见表1。

表1 不同萃取剂萃取有机相的微量水含量Tab.1 Contents of trace water in organic phase extracted by different extractants

通过比较分析,乙腈的沸点是81~82℃,二氯甲烷的沸点是39.8℃,二者沸点相差大,不共沸,有利于精馏塔分离。二氯甲烷毒性小,稳定性好,水中溶解度低,又易于和乙腈分离;二氯甲烷与乙腈互溶性好,经过萃取所得到的有机相中水含量低于其他溶剂萃取得到的有机相中的水含量,且价格低廉、溶剂易得。因此,通过实验确定,本研究选取二氯甲烷作为乙腈的萃取剂。

2.2 萃取方式的选择

控制萃取剂进料量为200mL·min-1,乙腈废水进料量为100mL·min-1,混合后流经离心萃取罐,高速分散后流入分相罐,混合液在分相罐内经慢速搅拌降温后静止分层,控制分相罐内液体温度为8~9℃,萃取有机相精馏备用。取水相进行乙腈含量分析,平行做4 次实验,所得分析结果与普通搅拌萃取水相乙腈含量分析结果对比,确定萃取方式,结果见表2。

表2 离心萃取与普通搅拌萃取所得水相中乙腈含量Tab.2 Content of acetonitrile in aqueous phase obtained by centrifugal extraction and ordinary stirring extraction

由表2 可见,离心萃取效率是普通搅拌萃取效率的3~4 倍,离心萃取比普通搅拌萃取能更有效的把水中的乙腈萃取出来,提高了乙腈的回收率,因此,确定采用离心萃取方式。

2.3 连续精馏工艺系统热利用率

塔顶气态乙腈预热萃取有机相后回收,提高了精馏系统的热利用率。平行3 次精馏实验,得到乙腈回收率及萃取剂损失,结果见表3。

表3 连续精馏工艺实验数据Tab.3 Experimental data of continuous distillation process

由表3 可见,连续精馏塔顶气态乙腈含量均高于99%,并经二氯甲烷萃取后回收,乙腈回收率均高于85%,萃取剂损失约15%。这是由于二氯甲烷汽化潜热小,大大降低了连续精馏分离乙腈和萃取剂的能耗。

3 结论

本文探讨了萃取精馏技术在回收乙腈废水中的应用,选取二氯甲烷为萃取剂,选择离心萃取的方式,研究了连续精馏工艺中乙腈回收率、萃取剂的损失等。综合分析,萃取精馏技术能耗较低,节能环保,更适用于乙腈-水体系的分离。