75钢热轧盘条的热模拟试验分析

黄小山,闫 博,李声延,张春斌,邱 冬

(新余钢铁股份有限公司,江西新余 338001)

1 前 言

75钢热轧盘条供用户制作弹簧,盘条经多道次冷拔后,制作成成品钢丝,然后绕簧。用户要求盘条抗拉强度大于1 030 MPa,在拉拔过程中不发生断线,在绕簧过程中不发生断裂。生产75 钢热轧盘条的轧机终轧速度大于100 m/s,盘重2.5 t左右。金相组织粗大、晶粒度不均匀、力学性能波动大等是轧制生产控制的难点。采用控制轧制细化奥氏体晶粒,通过调节盘条吐丝后在斯太尔摩风冷线上的辊道速度、风机风量和保温罩开启等,使盘条达到适当的冷却速率,能获得满足用户要求的产品。对盘条控轧控冷工艺的要求是:热轧盘条获得尽量接近铅浴淬火的组织,高强度和高韧性索氏体含量大于80%,珠光体片层间距细小,盘条芯部没有或只有较低级别的晶界铁素体或网状渗碳体或马氏体组织,抗拉强度和断面收缩率波动小,盘条通条性好。

过冷奥氏体连续冷却转变曲线(CCT 曲线)是用来表示在连续冷却过程中过冷奥氏体在不同冷却速率下发生相变的起止时间和温度关系的一种图形,有助于预测产品的组织和性能,从而对组织与性能进行控制。本研究利用Gleeble 3800 对75钢进行热模拟试验,绘制出动态CCT 曲线,通过对图中冷却速率对钢的相变点、显微组织和硬度的影响情况进行分析,找到适合75 钢热轧盘条的轧后冷却工艺,研制出满足用户要求的产品。

2 试验方案

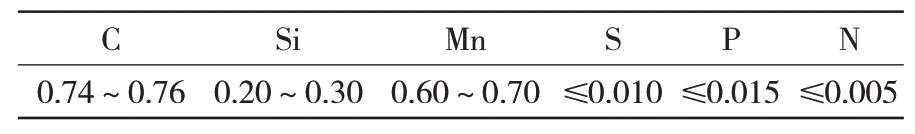

综合考虑75钢热轧盘条的力学性能、显微组织要求,化学成分设计思路:(1)C会扩大奥氏体相区,是奥氏体形成元素,使A1和A3温度下降。GB/T 699中75 钢C 含量范围为0.72%~0.80%,C 含量太高,热轧盘条组织控制难度增加,容易生成网状渗碳体;C含量范围对热轧盘条抗拉强度的波动影响很大,为了保证盘条性能的通条性,C的波动范围要尽量小。(2)Si会缩小奥氏体相区,是铁素体形成元素,使A1和A3温度下降。Si 能显著提高盘条的抗拉强度,但Si元素含量较高时,盘条的延伸性能会变差,影响盘条的塑性,因此,按照标准范围下限进行控制。(3)Mn是奥氏体形成元素,使A1和A3温度下降,能在减小珠光体片层间距的同时,细化铁素体晶粒。对提高盘条的强度和韧性都有益,但Mn 含量太高在凝固过程中偏析会加重,控制在标准范围的中限[1-2]。(4)对75钢热轧盘条来说,P、S及残余元素Cr、Ni、Cu等都是有害元素,要严格控制含量。(5)N是扩大奥氏体相区的奥氏体形成元素,N与Fe形成间隙固溶体,在固溶状态下,在拉丝过程中会引起脆化,使得拉丝性能劣化,而且N 含量高盘条时效时间会增加,所以N元素含量控制在0.005%以下。

试验生产热轧盘条的工艺流程为:铁水→转炉冶炼→钢包吹氩→LF炉精炼→6机6流方坯连铸机连铸→冷送或热送→高线加热炉加热→高压水除鳞→粗轧→中轧→预精轧→精轧机组精轧→吐丝机吐丝→斯太尔摩风冷线散冷辊道冷却→P/F线收集→盘条打包→检验→出厂。

2.1 试验钢成分

根据设计思路,试验钢化学成分如表1所示。

表1 75钢热轧盘条化学成分 %

2.2 试验方法

(1)利用Gleeble 3800 热模拟机对试验钢进行连续冷却转变试验。以10 ℃/s速率加热至1 200 ℃,保温2 min后,以10 ℃/s速率冷却至1 000 ℃,以3 s-1速率进行变形,变形量60%,后以10 ℃/s的速率冷却至860 ℃,再分别以0.1、0.5、1、3、5、8、10、15、20、30 ℃/s冷却至室温。

(2)热膨胀试验完成后,观察每个试样的显微组织,测量每个试样的硬度值。使用线切割机将试验样焊接点处切分开,观察试验样断面芯部的组织,测量硬度。利用维氏硬度计对每个试验样芯部的硬度进行测量,使用5 kg载荷且保证载荷工作时间为10 s,各试验样分别测量若干个点,取其平均值;显微组织试验样经镶嵌、研磨、抛光之后,用4%的硝酸酒精溶液进行侵蚀,用Image-Alma 光学显微镜观察每个试样的显微组织[3]。

(3)根据绘制出的75 钢过冷奥氏体连续冷却转变曲线(CCT 曲线),制定斯太尔摩风冷线冷却工艺,分析冷却工艺对盘条力学性能和显微组织的影响。

3 试验结果与分析

3.1 冷却速率对75钢相变点的影响

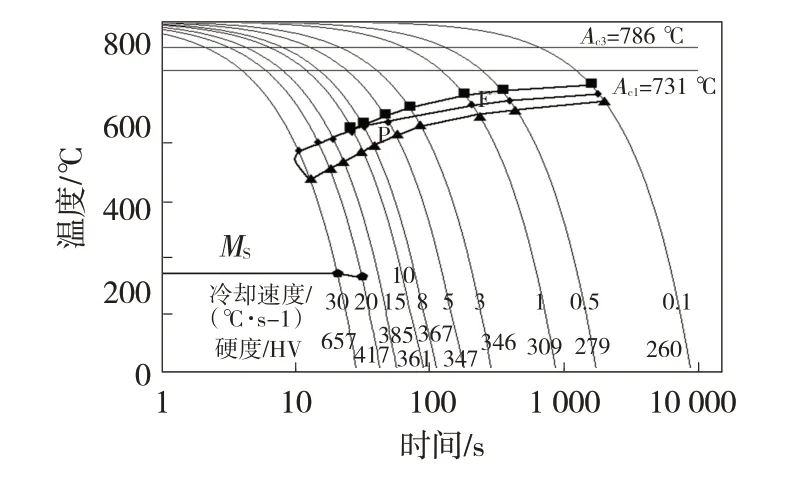

相变区冷却速率决定着奥氏体的分解转变温度和时间,也决定着线材的最终组织形态,所以整个控冷工艺的核心问题就是如何控制相变区冷却速率[4-5]。根据热模拟试验钢冷却过程中的膨胀曲线,结合试验样在不同冷却速率下的显微组织以及不同相的体积膨胀量,分析不同冷却速率下试验钢的相转变温度。试验钢测得的相变点温度Ac1为731 ℃,Ac3为786 ℃,Ms为238 ℃。图1 为变形量60%时75 钢的动态CCT 曲线,从图1 中可以看出,随着冷却速率从0.1 ℃/s 增加至30 ℃/s,奥氏体开始转变为铁素体和珠光体的温度不断降低。冷却速率为0.1 ℃/s 时,奥氏体转变为铁素体的开始温度和终了温度分别为695 ℃和657 ℃;珠光体转变的开始温度和终了温度分别为657 ℃和638 ℃。冷却速率为15 ℃/s 时,奥氏体全部转变为珠光体;奥氏体全部转变为珠光体的冷却速率范围为15~20 ℃/s。冷却速率超过20 ℃/s时,低温马氏体转变在238 ℃左右开始发生。由于冷却速率增加,过冷度增加,相变前后的自由能差缩小,临界形核自由能降低,形核变得更容易,相变点温度降低[6]。

图1 75钢的CCT曲线

3.2 冷却速率对75钢显微组织的影响

模拟不同冷却速率冷却后,试验钢得到了如图2 所示的室温显微组织。从图2 可知,冷却速率为0.1 ℃/s 时,显微组织为珠光体和少量铁素体。此时在晶界析出的铁素体较多,有的呈片状。随着冷却速率的增加,沿晶界析出的铁素体越来越少,铁素体越来越细,有的呈网状,珠光体含量逐渐增多,晶粒越来越细小,片层间距也越来越小。当冷却速率>15 ℃/s 时,没有铁素体生成,奥氏体全部转变为珠光体。当冷却速率>20 ℃/s时,会生成少量马氏体。随着冷却速率继续增加,马氏体含量越来越多。综合分析图1、图2可知,奥氏体完全转变为珠光体的冷却速率范围较窄。有研究表明,热变形会改变奥氏体晶粒的状态,而使钢的动态CCT曲线向左上方移动的同时有扩大奥氏体向铁素体、珠光体相变区域的现象[7]。该75 钢的C 含量为0.74%~0.76%,现实生产过程中,铸坯芯部存在C、Mn、Si等元素的偏析,增加了过冷奥氏体的稳定性,珠光体转变时,孕育期增长,使C 曲线向右移动。若C 含量>0.77%,盘条芯部有网状渗碳体析出。75 钢热轧盘条芯部组织与基体组织存在差异,芯部可能有先共析晶界铁素体、网状渗碳体或马氏体。因此盘条在斯太尔摩风冷线上冷却时,在珠光体转变温度区域要快速冷却,获得强度和塑性都高的索氏体组织,控制晶界铁素体或网状渗碳体的级别;在马氏体转变温度区域要模拟等温转变,要降低冷却速率,防止盘条芯部产生马氏体组织。采用先快冷后慢冷的分段式冷却模式,获得理想的力学性能和显微组织,保证盘条在后续拉拔过程中不断线。

图2 75钢不同冷速下的显微组织

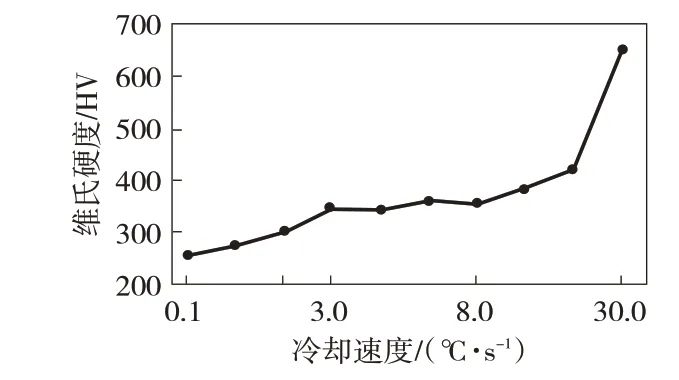

3.3 冷却速率对75钢硬度的影响

测得试验钢的显微硬度如图3所示。从图3可以看出,随着冷却速率的增加,硬度也增加。冷却速率为0.1~15 ℃/s 时,硬度均值由260 HV 上升到385 HV。因为当显微组织为细片状珠光体时,随着冷速的增大,珠光体条片变细,晶界面积增多,位错密度增加,形变阻力增大[8]。冷却速率为20~30 ℃/s时,硬度均值由417 HV升到657 HV,硬度大幅上升。因为有马氏体生成,且随着冷却速率的增加,马氏体含量增多,由于马氏体的强化作用,盘条的抗拉强度大幅提升,但同时盘条的塑性急剧下降,从而使盘条的拉拔性能恶化。

图3 75钢不同冷速下的硬度

3.4 75钢热轧盘条的试制

对75钢CCT曲线的研究发现,当冷却速率较慢时,显微组织中晶界铁素体较多、珠光体片层较粗。晶界铁素体相对其他相较软,起着分割晶粒和削弱晶粒之间结合力的作用[9]。盘条在拉拔过程中,在晶界铁素体处容易形成裂纹并扩展,首先沿晶界断裂,使得盘条塑性下降,造成拉拔断裂。由于铁素体和珠光体的延伸能力不同,在减面率较大的拉拔过程中会导致两相间出现裂纹,所以希望得到尽量薄的片层组织,其容易根据拉拔的方向重新取向,可防止断裂,对拉拔性能非常有利。结合实际生产情况,75钢热轧盘条的冷却速率设定为:吐丝后先以10~12 ℃/s的冷却速率冷却至560~585 ℃,然后关闭风机进行缓慢冷却,可以获得较高含量的索氏体,且生成的铁素体含量少,没有生成马氏体。

试制75 钢热轧盘条的力学性能,抗拉强度1 035~1 085 MPa,平均值1 058 MPa,抗拉强度波动范围为50 MPa,通条性较好;断面收缩率41%~49%,平均值44%,塑性较好。

试制75钢热轧盘条的显微组织为索氏体+珠光体+极少量铁素体。企业内部根据网状渗碳体评级办法制定了晶界铁素体级别评价办法,判定晶界铁素体级别为0.5~1.0级,芯部没有检测到网状渗碳体或马氏体,奥氏体晶粒度为7.5级,索氏体为1~1.5级,中心偏析为1级,显微组织符合用户要求。因为索氏体组织有着良好的塑性和较高的强度,具有优良的拉拔性能,故索氏体化率越高,拉拔效果越好[10]。

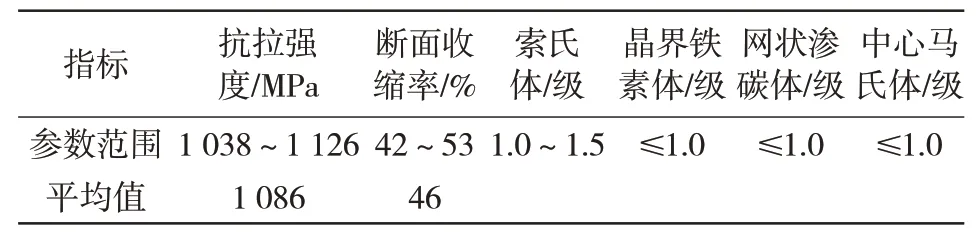

3.5 批量生产结果

根据试生产工艺对75钢热轧盘条进行批量生产,批量生产的产品性能如表2 所示。从表2 中可以看出,按照本工艺生产的产品索氏体含量高,晶界铁素体、网状渗碳体和中心马氏体级别较低,抗拉强度和断面收缩率波动范围小,盘条通条性较好,能满足用户需求。

表2 75钢热轧盘条批量生产结果

4 结 论

通过对75钢在不同冷却速率条件下的动态相变规律研究,制定出75钢热轧盘条的冷却工艺,研制的盘条取得了预期效果。

4.1相变点温度Ac1为731 ℃,Ac3为786 ℃,Ms为238 ℃。随着冷却速率的增加,从奥氏体转变为铁素体和珠光体的开始相变温度和终了相变温度都逐渐降低。当冷却速率>15 ℃/s时,铁素体转变停止,奥氏体全部转变为珠光体;奥氏体全部转变为珠光体的冷却速率范围为15~20 ℃/s;当冷却速率>20 ℃/s时,在238 ℃开始发生低温马氏体转变。

4.2冷却速率<10 ℃/s时,显微组织为珠光体及少量铁素体。当冷却速率>15 ℃/s时,奥氏体全部转变为珠光体。当冷却速率>20 ℃/s时,随着冷却速率的增加,马氏体含量越来越多,硬度也不断增加。

4.375 钢热轧盘条的冷却速率设定为:吐丝后先以10~12 ℃/s 的冷却速率冷却至560~585 ℃,然后进行缓慢冷却,得到较高含量的索氏体,研制出的盘条力学性能和显微组织满足用户要求。