改性多壁碳纳米管导电剂对锂电池正极性能影响

董昭,姜楠,张成斌,张新庄,窦倩,李龙

1.陕西延长石油(集团)有限责任公司研究院;2.中国石油物资有限公司西安分公司;3.西安交通大学化学学院

0 引言

导电剂作为锂离子电池正极的重要组成部分在改善锂离子电池容量、充放电倍率、循环性能及降低电池成本方面起到重要作用[1],直接影响锂离子电池整体性能[2]。一般正极材料成本占锂离子电池整体的30% ~ 40%[3]。因此提升导电剂电化学性能已成为锂离子电池研究的一个重要方向[4]。

1991 年,碳纳米管由日本科学家饭岛澄男首先发现,这被认为是当代材料科学的一项重大突破[5]。碳纳米管具有高导电性、高导热性、高韧性、高结构稳定性等优势,在锂离子电池正极中作导电剂提高正极浆料的电学性能已日益成为人们研究的重点[6]。研究发现,理论上在正极浆料中添加2% ~ 3%的多壁碳纳米管,正极极片的导电性可提高10 ~ 14 个数量级[7]。这是因为添加导电剂后正极浆料中能形成良好的导电网络,同时内部电阻降低且不易于极化[8]。从微观角度考虑,碳纳米管结构上属纳米级一维材料[9],长径比通常大于103[10],内部之间更易交叉搭桥,形成“三维离子通道桥”[11],所以即使在较低的添加量下也能获得性能良好的正极电极[12]。

相较于传统导电剂,碳纳米管具有更优良的导热性[13],促进了热量在电极材料中的传递,避免了点部高温导致电池安全系数降低[14]。同时,碳纳米管与活性材料之间搭接缠绕,使电极韧性增强[15],在充电过程中活性物不易剥离,进而提高正极电极使用寿命[16]。经电化学阻抗谱(EIS)测试,导电炭黑电池阻抗为609 Ω,石墨烯电池阻抗为1 743 Ω,高纯度多壁碳纳米管电池阻抗为301 Ω,可看出高纯度多壁碳纳米管作为导电剂效果最佳[17]。

但是一般实验室和工业生产的碳纳米管存在诸多缺点[18]。例如:纯度较低,合成的碳纳米管中含有大量的碳纳米颗粒、金属催化剂和无定型碳等杂质,直接影响了碳纳米管的物理性能[19];易“团聚”,碳纳米管由于长径较大,易发生缠绕,从而在内部产生了较强的范德华力,在浆料基体溶液中较难均匀分散[20];碳纳米管表面缺少活性反应官能团,与基体之间的界面结合力较弱[21]。因此在作导电剂时需要对其进行改性[22],以达到清除杂质提高纯度[23],增强在聚合物基体中的分散性,表面修饰嫁接官能团等目的[24],从而满足提升锂离子电池整体电化学性能的要求。

鉴于目前关于多壁碳纳米管经化学改性后作为导电剂在正极浆料中的分散均匀性、导电性、充放电循环性方面的研究较为缺乏,本文设计了碳纳米管改性实验,对电导率、内阻值、电荷转移阻抗等参数进行研究,以期对提升碳纳米管在新能源电池中的使用性能提供一定借鉴。

1 实验材料和方法

利用强氧化性酸(浓硫酸、浓硝酸、混合酸)对多壁碳纳米管进行酸处理从而对其化学改性,其原理是碳纳米管耐酸碱和耐高温氧化,化学性质较为稳定,但其中的杂质稳定性远不如多壁碳纳米管。将改性前后的多壁碳纳米管导电剂分别制得正极浆料,经烘干、辊压、裁剪后制得正极极片和扣式半电池,通过电导率测试仪测试电导率的变化,通过扫描电子显微镜观察多壁碳纳米管在正极浆料中微观形态的变化,利用电化学工作站测试交流阻抗谱研究电荷转移阻抗的变化,利用充放电循环倍率测试平台测试充放电与循环性能曲线的变化。

1.1 实验材料

主要实验材料有:实验室自主合成的多壁碳纳米管;浓硫酸(质量分数98.3%)和浓硝酸(质量分数68%);磷酸铁锂(LiFePO4)、纯度99.5%的聚偏氟乙烯(PVDF)、纯度99.9%的N-甲基吡络烷酮(NMP);铝箔,元素Al 含量为99.30%;聚四氟乙烯滤膜(PTFE),膜厚度为0.22 μm。

1.2 实验设备及检测仪器

主要实验设备有:超声波纳米材料分散器;循环水式真空泵;电热鼓风恒温干燥箱;行星式球磨机;扣式电池极片冲切机;电导率测试仪;扫描电子显微镜;在线红外光谱仪;电化学工作站;充放电循环倍率测试平台。

1.3 实验室合成碳纳米管工艺及参数

在实验室搭建了甲烷催化裂解制氢和碳纳米管固定床反应装置(见图1)。采用化学气相沉积法将甲烷催化裂解制得碳纳米管和氢气(见图2)。

图1 甲烷催化裂解制氢和碳纳米管固定床反应装置

图2 旋转反应器碳纳米管生长情况示意

工艺过程主要分为5 个步骤:

1)催化剂填装:将一定质量的新鲜催化剂加入反应器后,装入加热炉中。

2)前处理过程:常温下,先向固定床反应装置通入一定量惰性气体N2,驱赶系统内氧化性气体,然后通入反应气氛CH4,且过程中需确保系统未漏气。

3)催化反应:待原料气流稳定、加热炉温度稳定后反应开始,CH4在催化作用下生成氢气和碳纳米管,利用气相色谱仪在线监测目标产物CH4和H2。

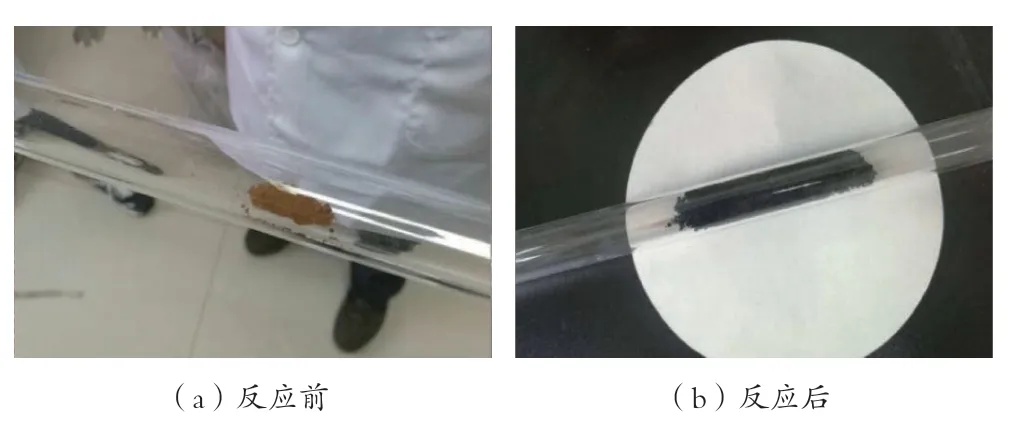

4)碳纳米管收集:达到一定反应时间后,待反应在甲烷气氛下加热炉内部温度降至100 ℃左右,将反应气氛切换成N2直到加热炉内部降至室温,然后打开反应炉取出反应器,获得碳纳米管并称重(见图3)。

图3 碳纳米管反应前后情况

5)确定实验室合成生产碳纳米管工艺的最佳参数:将9 mm 内径石英管反应器在加热炉内横置取代竖置,以此增加碳纳米管生长空间、提高反应的稳定性和碳纳米管收率。通过浸渍法制得Fe/Al2O3作为催化剂,其中Fe 含量为60%左右时催化效果最佳,在工业化实施中,建议铁基催化剂中金属组分含量为60% ~ 80%。针对9 mm 内径石英管反应器,最佳空速范围为10 000 ~ 30 000 mL/(g·h),最佳线速度约为1.5 cm/s。若反应温度过低则转化率低;反之,反应温度过高则在催化剂表面覆盖无定型碳,从而降低反应活性,因此,选取温度为730℃使反应达到最佳状态。针对实验室所使用的反应体系和催化剂,最佳停留反应时间为120 min。

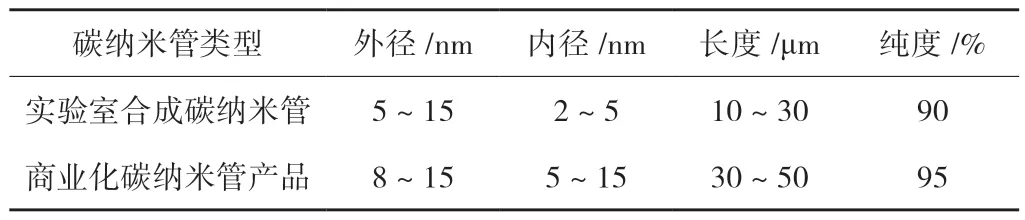

实验室合成碳纳米管样品和常见商业化碳纳米管产品的性能参数见表1,可以看出,实验室合成碳纳米管样品相较于商业化碳纳米管纯度较低,碳管直径和长度较短。

表1 实验室合成样品和常见商业化产品的性能参数

1.4 碳纳米管化学改性及电池正极片制备

碳纳米管化学改性及电池正极片制备的过程为:

1)称取0.5 g 实验室合成的多壁碳纳米管,加入到90 mL 浓硫酸和30 mL 浓硝酸的混合溶液中,进行超声处理,超声时间4 h,超声温度60 ℃。

2)将超声产物在100 ℃下回流5 h,冷却、稀释,用厚度为0.22 μm 的聚四氟乙烯滤膜进行真空抽滤,用蒸馏水洗滤液至呈中性,于100 ℃真空干燥箱内干燥4 h。

3)研磨后得到经酸洗处理的碳纳米管改性样品。

4)将改性前后的碳纳米管分别与磷酸铁锂粉末干混后,将聚偏氟乙烯和N-甲基吡络烷酮溶剂混合放入玛瑙罐,磷酸铁锂、多壁碳纳米管和偏氟乙烯质量比为8.5∶0.5∶1。用球磨法制正极浆料(见图4a),设置球磨转速为400 r/min,球磨时间8 h。

图4 扣式半电池组装流程相关照片

5)将球磨好的正极浆料用手动刮刀均匀涂覆在集流体铝箔上,涂覆厚度约为200 μm(见图4b)。在恒温干燥箱里60 ℃的温度下,烘干12 h,冲切机制电极片作为正极,纯锂片作负极,隔膜使用的聚丙烯(PP)型号为Celgard2300,以体积比为1∶1∶0.05 的碳酸乙烯酯(EC)、二乙基碳酸酯(EDC)、添加剂氟代碳酸乙烯酯(FEC)的合成液作为电解液,在氩气气氛手套箱内组装C2032 扣式半电池(见图4c)。最终制得改性多壁碳纳米管前后的电池正极片和扣式半电池(见图4d)。

1.5 样品形貌特征及化学键表征

分别将改性多壁碳纳米管前后、导电炭黑、乙炔黑作导电剂所制得正极电极片进行SEM(扫描电子显微镜)分析,观察导电剂在正极浆料中的微观形貌和分散情况,通过红外能谱判断导电剂经化学改性后官能团嫁接的效果。

1.6 电化学测试

采用M-5 四探针电导率测试仪、PASTAMC 电化学工作站及N6900 充放电循环倍率测试平台,分别对制得电池正极片和装配的扣式半电池进行电导率、电化学交流阻抗谱以及充放电与循环性能测试。

2 实验结果分析

2.1 SEM 表征及红外能谱

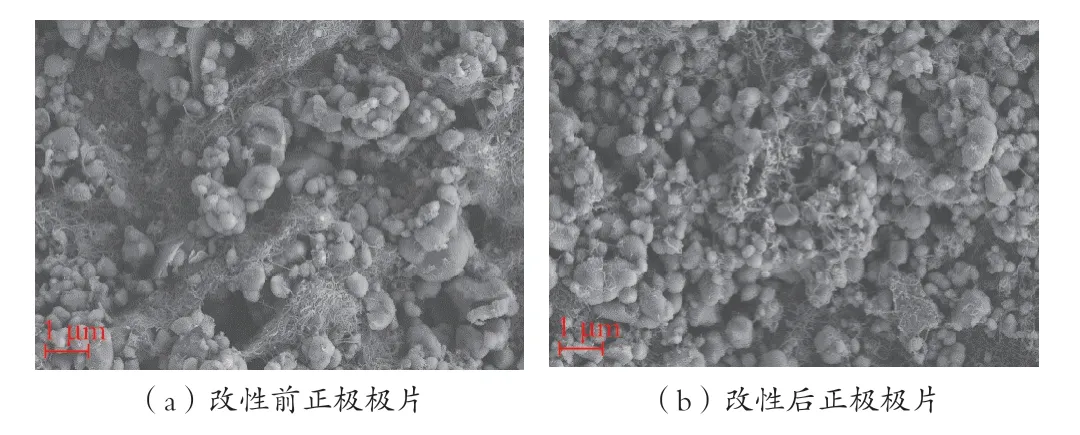

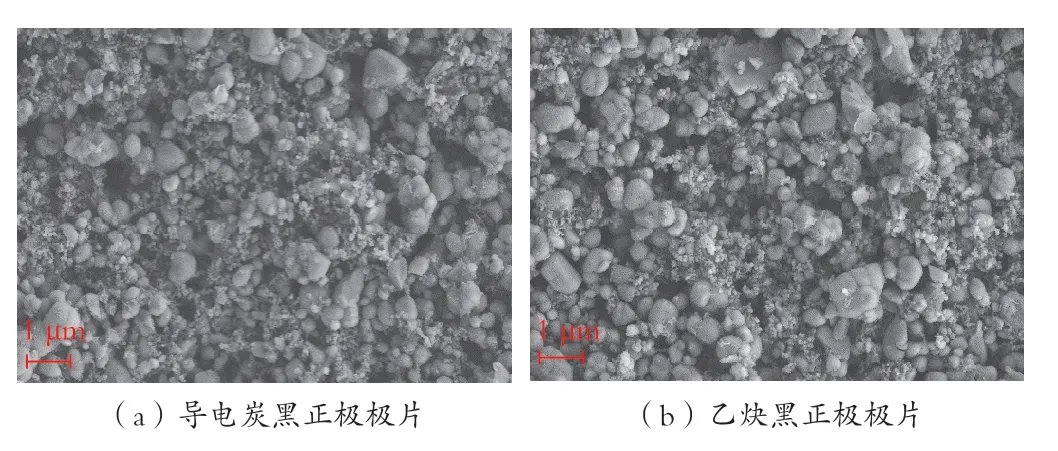

图5 为多壁碳纳米管改性前后正极极片的SEM照片。可以看出,多壁碳纳米管在改性前尺寸不均,在正极浆料中未能实现良好分散,团聚现象严重,部分碳管直径可达上百纳米,说明其质量较差,会导致电池性能衰减,不适合作为锂离子电池导电剂。改性后,多壁碳纳米管分散良好,无明显团聚,颗粒尺寸分布较均匀。通过对比,反映混酸改性不会对碳纳米管的微观结构产生破坏。图6 为导电炭黑、乙炔黑正极极片的SEM 照片,导电炭黑和乙炔黑的颗粒分布较为均匀,电极片表面平整,微观上优于改性前的碳纳米管。

图5 多壁碳纳米管导电剂改性前后正极极片的SEM 照片

图6 传统导电剂正极极片的SEM 照片

因此,实验室合成的多壁碳纳米管在化学改性处理后变得松散,可以更好地在正极浆料中分散,导电剂与活性物质颗粒之间相互连通形成电子通道,有助于锂离子在二者间的穿梭,从而提升正极材料的电学性能。

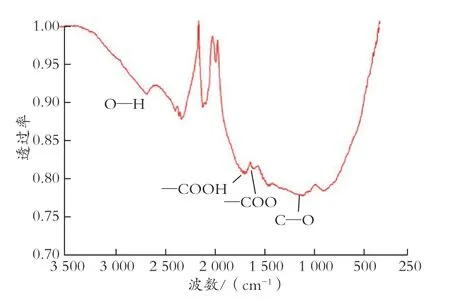

图7 为多壁碳纳米管改性后的红外能谱。可以看到,1 720 cm-1和1 620 cm-1处的吸收峰分别为羧基(—COOH)与羧酸根(—COO)中碳氧双键(C=O)的特征峰;3 300 ~ 3 000 cm-1波段处较弱的吸收带对应羟基(—OH)中O—H 键的伸缩振动;2 667 cm-1处较强的吸收峰可归属于羧基上O—H键的伸缩振动;1 140 cm-1处的吸收峰对应碳氧键(C—O)。结果表明,多壁碳纳米管改性后含有较为丰富的羧基、一定量的羟基和碳氧基团。

图7 改性后多壁碳纳米管导电剂的红外能谱

2.2 电池正极片电导率的对比

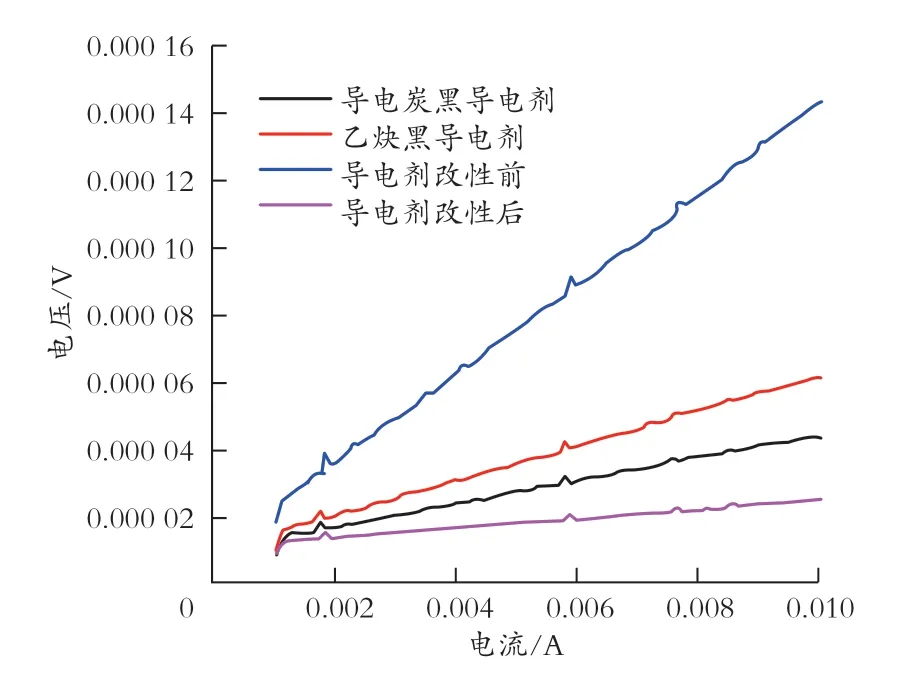

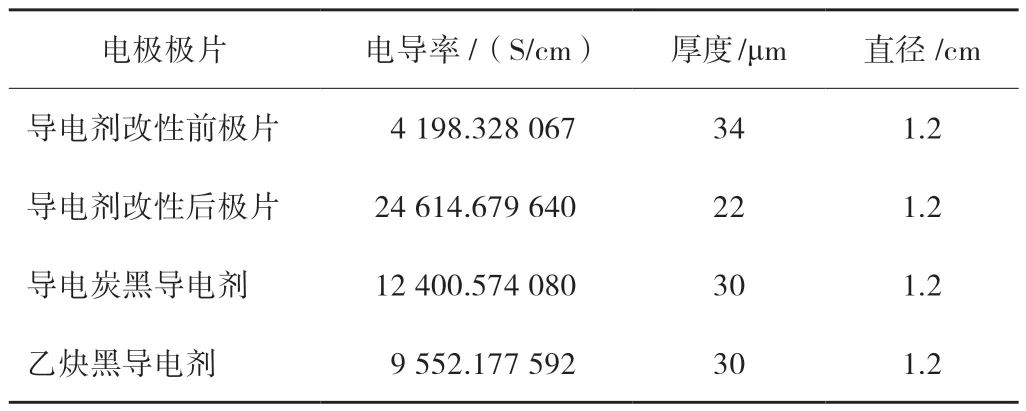

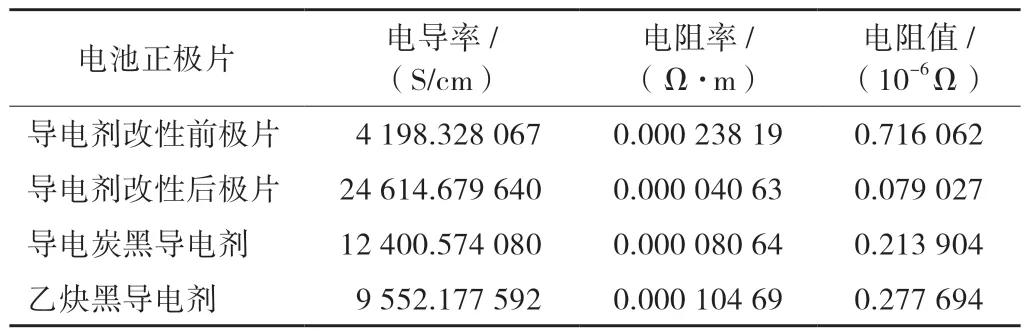

利用四探针电导率测试仪分别对多壁碳纳米管改性前后、导电炭黑、乙炔黑作导电剂的电池正极片进行测试,电池正极片裁切为统一直径圆形,电导率σ测试结果及正极片厚度、直径见表2。对4种导电剂正极片电阻进行分析,其对比曲线见图8。据图8 可知,曲线斜率越大电阻值越大,因此电阻值从小到大依次为:多壁碳纳米管导电剂改性后、导电炭黑导电剂、乙炔黑导电剂,多壁碳纳米管导电剂改性前。

图8 不同导电剂制备电池正极极片的电阻对比曲线

表2 电池正极片电导率及特征参数

依下式可计算电阻率:

式中:σ——电池正极片电导率,S/cm;ρ——电池正极片电阻率,Ω·m。

进一步根据电阻率和电池正极片厚度、直径,依下式计算电阻值:

式中:R——电池正极片的电阻,Ω;h——电池正极片厚度,μm;S——电池正极片圆形端面面积,m2。计算所得电池正极片电阻率和电阻值见表3。

表3 电池正极片电导率与电阻率、电阻值

由表3 可以看出,多壁碳纳米管导电剂改性后较改性前的电导率有了大幅提高,提升率为486.30%;电阻率也随之减小;电阻值明显下降,下降率为88.96%。同时,相较于传统导电剂的电导率也大幅提升。分析其主要原因是多壁碳纳米管导电剂改性后,在正极浆料中分散良好,与正极活性物质颗粒间形成线接触,颗粒表面和颗粒之间组成了较好的导电网络。同时,多壁碳纳米管具有的中空结构可以吸附更多电解液,为锂离子提供更多的导电通道,因此,多壁碳纳米管导电剂改性后对电池正极电学性能有显著提升。

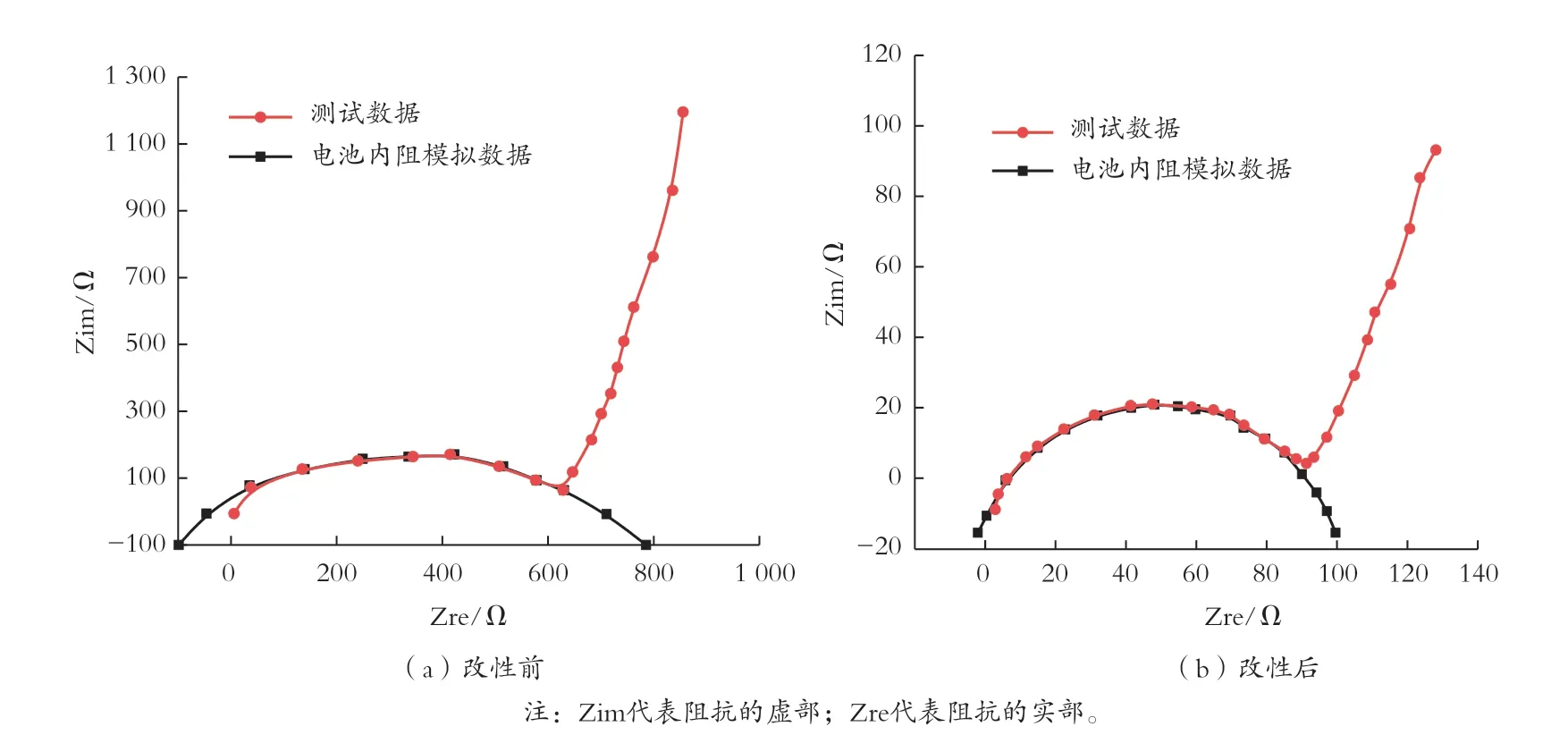

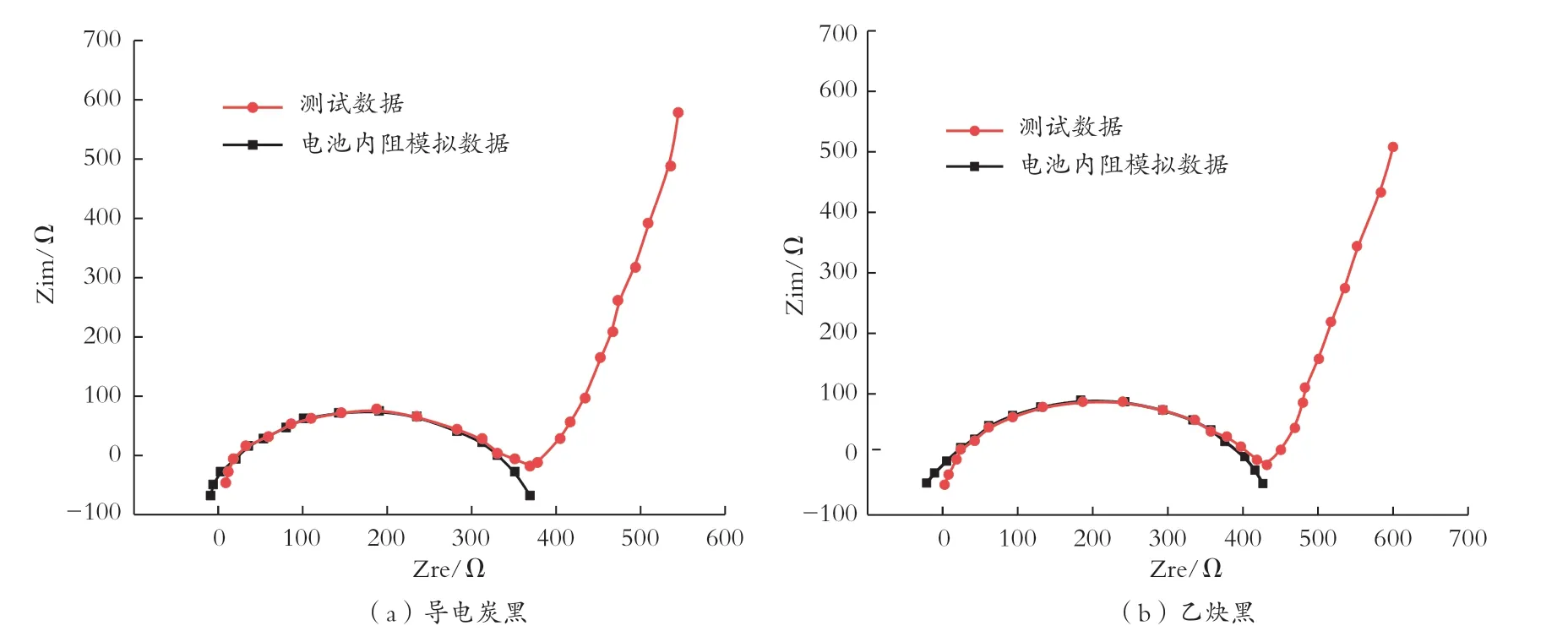

2.3 扣式半电池阻抗谱的对比

利用PASTAMC 电化学工作站对多壁碳纳米管改性前后、导电炭黑、乙炔黑作导电剂组装的扣式半电池进行电化学阻抗谱测试。阻抗谱曲线见图9和图10,其中阻抗谱中高频区域对应的半圆归属于电极材料与集流体之间形成的接触阻抗,交流阻抗图谱半圆直径越大,代表阻抗越大。由图9 和图10可知,阻抗按从大到小顺序依次排列为:导电剂改性前、乙炔黑、导电炭黑、导电剂改性后。改性后的多壁碳纳米管作导电剂电化学性能远远优异于导电剂改性前和传统导电剂,其主要原因归功于多壁碳纳米管导电剂在改性后,纯度得到提升;表面附着更多的活性官能团;在浆料中获得了均匀的分散效果,使得电池正极中搭建了优异的导电网络,为阳离子提供更多的导电通道。因此,多壁碳纳米管导电剂改性后对电池正极电化学性能有明显的提升。

图9 多壁碳纳米管导电剂改性前后制扣式半电池阻抗谱曲线

图10 导电炭黑、乙炔黑导电剂制扣式半电池阻抗谱曲线

扣式半电池电荷转移阻抗(Rct)见表4。由表4可以看出,多壁碳纳米管导电剂在改性后的扣式半电池电荷转移阻抗远小于改性前,下降率为89.00%,同时也远低于传统导电剂。在锂离子电池中,电荷转移阻抗数值越小,代表电极发生电化学反应时阻力越小,对电池性能具有积极作用。这说明多壁碳纳米管导电剂改性后有助于提升扣式半电池正极电化学性能,同时也验证了图9、图10 及2.2 节中的结论。

表4 扣式半电池电荷转移阻抗

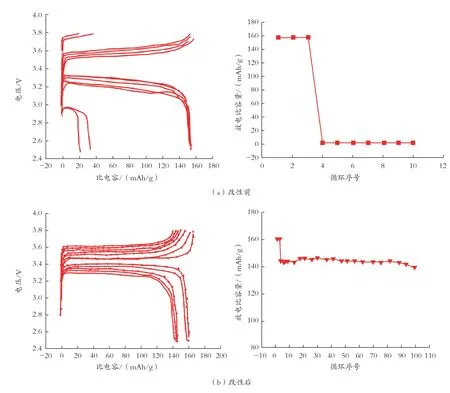

2.4 扣式半电池充放电与循环性能的对比

利用N6900 充放电循环倍率测试平台对改性多壁碳纳米管前后组装的扣式半电池进行充放电与循环性能测试,在恒流充电(CC)、恒流放电(DC)条件下,循环电流倍率为1 C(C 表示电池充放电电流大小的比率,即倍率。充放电倍率=充放电电流/额定容量),活化电流倍率为0.2 C。改性前后制扣式半电池充放电与循环曲线见图11,可以看出,多壁碳纳米管导电剂改性前极化现象极其严重,在1 C电流密度下几乎无容量,不适合作为锂离子电池的导电剂;改性后扣式半电池在1 C 放电容量高、循环稳定性高且波动小,整体表现良好,这要归功于材料本身较高的导电性。因此改性后大幅提高了电池正极电导率,对扣式半电池正极的电学性能起到了积极作用,同时也验证了2.2 节与2.3 节中的结论。

图11 多壁碳纳米管导电剂改性前后制扣式半电池充放电与循环曲线

3 结论

1)实验室合成的多壁碳纳米管中残存金属催化剂、不定型碳、碳纳米颗粒等杂质,相较于商业化成熟产品纯度较低,为满足实际运用中的要求,需要一定的改性手段对其进行纯化处理。经混酸酸洗改性后的多壁碳纳米管,去除了其中一定的杂质,并在其表面嫁接羟基、羧基官能团,一定程度上解决了其作为一种无机材料与有机聚合物共混加工时存在的纯度较低、易团聚、与基体相容性差、表面活性低等缺点。

2)化学改性多壁碳纳米管导电剂后,能更均匀地分散在正极浆料中,与活性物质颗粒间可形成完整的导电网络结构,同时因多壁碳纳米管具有高导电性、高中空结构等自身属性,可以吸附更多电解液,为离子提供更多的导电通道,提高活性材料和集流体之间及活性材料颗粒之间的导电性。相较于改性前,电池正极电导率提升率约486.30%,电阻值下降率约88.96%;扣式半电池电荷转移阻抗下降率89.00%,充放电循环性能稳定。

3)化学改性多壁碳纳米管导电剂后,较改性前,电导率大幅提升、电荷转移阻抗大幅降低、循环性能稳定,其电化学性能更加优异,同时解决了碳纳米管分散不均匀、杂质较多的弊端,增强了碳管的表面活性,可作为锂离子电池行业中新型的导电剂。