对二甲苯装置吸附分离系统脱除C9 芳烃研究

郑晨,吴智睿,姜晓花,刘永芳

中国石化工程建设有限公司

0 引言

PX(对二甲苯)是重要的基础有机化工原料,2020 年全球PX 产能6 589×104t/a,产量5 024×104t/a,其中中国PX 产能2 530×104t/a,消费量3 349×104t,进口量1 349×104t。2021 年中国PX 生产企业总计23 家,总产能为2 908×104t/a;2022 年中国新增产能高达1 397×104t/a,总产能突破4 000×104t/a[1],成为世界上PX 生产第一大国。

目前PX 主要通过芳烃联合装置生产,通常包括催化重整、芳烃抽提、歧化及烷基转移、吸附分离和二甲苯分馏等装置[2]。近年来,陆续开发了甲苯甲基化[3]、合成气直接制芳烃[4]、甲醇制芳烃、C9+重芳烃催化加氢脱烷基技术[5]等新技术用于生产C8A(C8 混合芳烃)。受PX 产品高纯度要求(质量分数为99.5% ~ 99.7%)限制,需要依靠下游装置进一步提纯。

将PX 从C8A 中分离出来是制备高纯度PX 的主要方法。C8A 是由PX、MX(间二甲苯)、OX(邻二甲苯)等3 种二甲苯异构体和EB(乙苯)组成的混合物,各组分密度接近且沸点差较小,如PX 与EB 的沸点差是2.16 ℃,PX 与MX 的沸点差只有0.76 ℃,采用传统的精密分馏方法难以分离。目前PX 分离主要有结晶法和吸附分离法,现有芳烃联合装置多采用后者。吸附分离技术主要有3 种:美国UOP 公司的Parex 工艺技术、法国Axens 公司的Eluxyl 工艺技术和中国石油化工集团有限公司的SorPX 工艺技术[6-8]。近年来UOP 公司加大轻质解吸剂工艺技术工业应用推广,其采用的解吸剂沸点较C8A 低。大部分吸附分离装置采用重质解吸剂工艺技术,以PDEB(对二乙基苯)作为解吸剂,其沸点较C8A 高。

C8A 进入吸附塔后,在吸附剂的作用下,PX 被吸附在吸附剂上,经解吸剂解吸后作为抽出液送出吸附塔,贫PX 的抽余液送至抽余液塔。若采用重质解吸剂,则解吸剂自抽出液和抽余液塔底分离出合并后循环回吸附塔。如果吸附塔内物料中带有较多的C9A(C9 混合芳烃),会在解吸剂中累积,增加脱附区回流比和解吸剂流量,累积到一定量,还会污染PX 产品,在正常生产中应尽量避免[9-11]。技术专利商对吸附塔内物料中C9A 的含量有着严格的限制,一方面体现在对吸附进料中C9A 含量的限制,另一方面体现在对循环解吸剂中C9A 含量的限制[12]。当吸附塔上游装置原料组成发生较大变化、操作不当或发生异常波动甚至事故工况时,超量的C9A 被吸附进料带入吸附分离系统。维持正常操作将无法有效脱除C9A,如果不及时调整操作进行处理,C9A将会在循环解吸剂中累积,对装置运行产生负面影响[13]。本文基于国内某PX 装置实际生产中曾遇到过的“污染”工况,开展C9A 脱除工艺方案研究,并结合Aspen Plus 流程模拟软件对关键精馏塔进行计算分析,得到最佳脱除方案,以指导现场操作。

1 C9A 脱除工艺流程

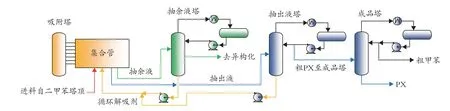

图1 为典型的吸附分离系统工艺流程。进料来自二甲苯塔顶,主要组成为C8A,正常操作时,进料中C9A 含量约为500 mg/kg,是吸附分离系统内C9A 的主要来源。吸附分离采用模拟移动床工艺[14-16],进料中的PX 在吸附塔内实现与C8A 的分离,并随着解吸剂作为抽出液、抽余液抽出。抽出液主要含PX 和PDEB,抽余液主要含MX、OX 和PDEB,而C9A 随着两股料一并抽出。正常操作下,抽出液塔实现粗PX 和解吸剂的分离,粗PX 进入成品塔进一步脱除轻组分杂质,作为最终产品从塔底采出;抽余液塔实现MX、OX 和解吸剂的分离。为保证产品质量,进入抽出液塔和抽余液塔的C9A 被压在塔底,随解吸剂经泵循环回到吸附塔。当吸附分离系统内积累了超量的C9A 需要集中进行脱除时,为避免其跟随解吸剂循环,C9A 组分从抽余液塔侧线和抽出液塔塔顶拔出,再通过辅助管道进入二甲苯塔,从塔底抽出从而彻底离开吸附分离系统。要实现C9A 脱除,维持吸附分离系统常规的操作条件是无法实现的,需要一系列调整过程,其中抽出液塔、抽余液塔和二甲苯塔的操作条件决定了C9A的脱除速率,是最关键的影响因素。

图1 吸附分离流程示意

2 二甲苯塔模拟计算

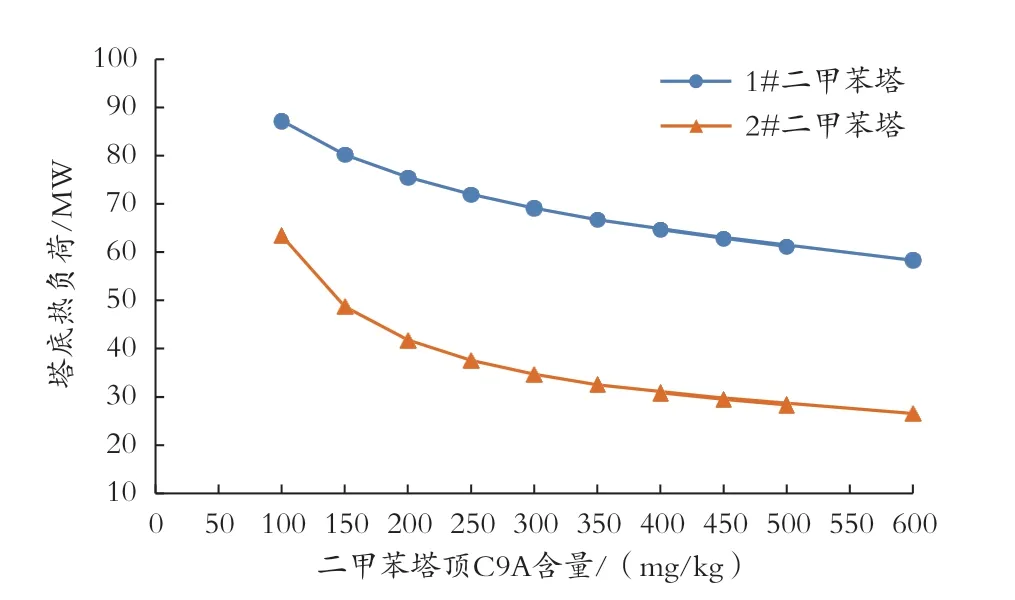

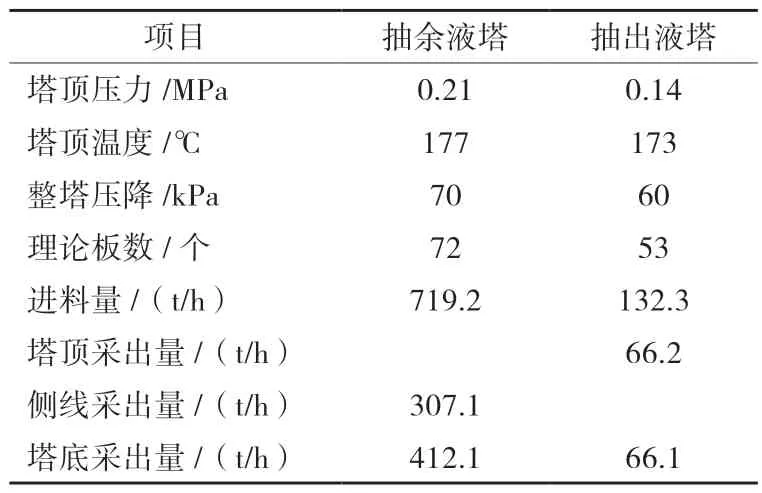

根据现场实际操作情况,吸附分离系统主要进出物料平衡见表1。采用Aspen Plus 流程模拟软件对两台二甲苯塔分别进行模拟计算,在保持其他参数不变的条件下,观察二甲苯塔顶C9A 含量随塔底热负荷变化的规律(见图2)。对于两台并列的二甲苯塔,塔底热负荷均随塔顶C9A 含量的降低而上升,其含量越低,塔底热负荷上升得越快。二甲苯塔顶物料带入吸附分离装置的C9A 是系统内C9A增加的来源,虽然C9A 含量越低越有利于系统C9A 净化,但当C9A 含量在300 mg/kg 以下时,进一步降低C9A 含量会导致塔底热负荷快速上升。以两台二甲苯塔总共373.3 t/h 原料计,塔顶C9A 含量由300 mg/kg 降低至200 mg/kg,带入系统中的C9A 净减少0.038 t/h,两台塔底热负荷总计增加13.51 MW。而C9A 含量由600 mg/kg 降低至500 mg/kg,带入系统中的C9A 净减少0.038 t/h,两台塔底热负荷总计仅增加4.68 MW。由于二甲苯带入的C9A 量相比存量和脱除量而言很小,只需维持二甲苯塔正常操作,不需要进一步增加回流,以降低塔顶C9A 的含量。

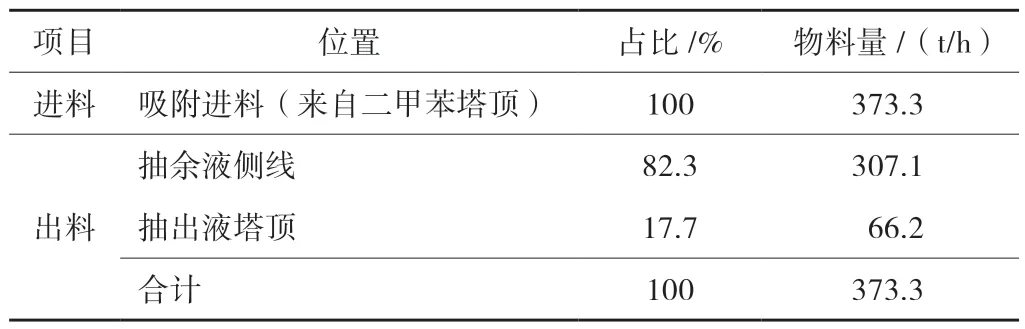

表1 吸附分离系统物料平衡

图2 二甲苯塔顶C9A 含量与塔底负荷关系

3 抽余液塔、抽出液塔模拟计算

吸附分离系统C9A 的脱除路径为抽余液塔侧线和抽出液塔顶。采用Aspen Plus 流程模拟软件分别对抽余液塔和抽出液塔进行模拟计算,主要工艺条件和参数设置见表2(仅列出关键组分)。抽余液塔以侧线中抽出的包含丙基苯、三甲基苯、甲乙基苯在内的C9A 相对进料中C9A 的回收率作为重要指标,回收率越高,脱除C9A 的速率越大,脱除时间越短。同时在C9A 脱除工况期间,部分解吸剂PDEB 也会随C9A 脱除,为尽量减少解吸剂损失,需控制侧线中抽出的解吸剂含量小于50 mg/kg。根据现场分析化验结果,选取有代表性的进料,其主要组成见表3。受现场取样分析频次限制,表3 中C9A 含量7.5%(质量分数)与C9A 含量1.9%的组成占比为实际数据,C9A 含量4.7%的数据为内插法计算得到。

表2 模拟主要工艺条件和参数设置

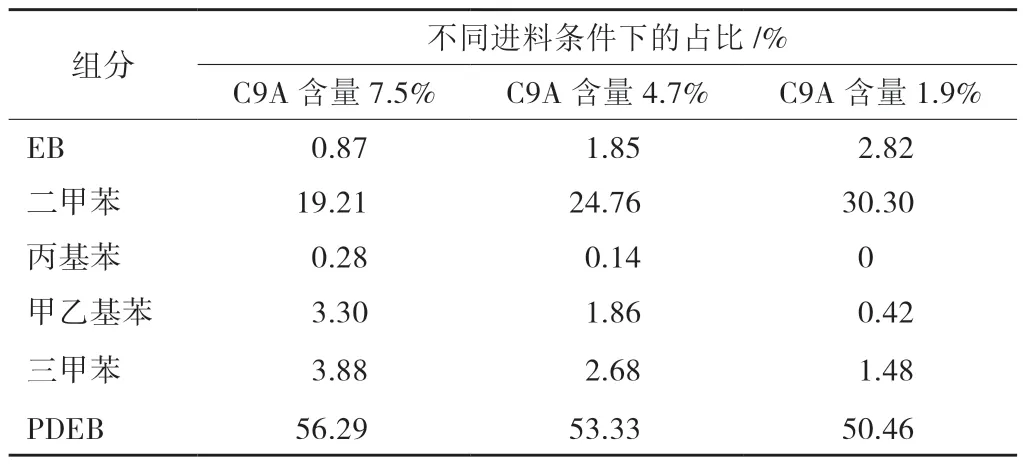

表3 抽余液塔不同进料条件主要组成

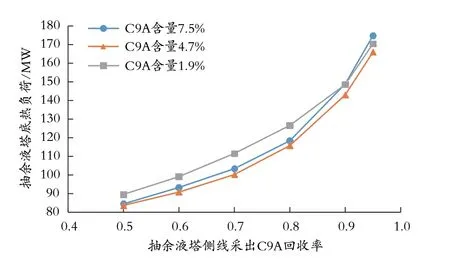

通过模拟计算分析C9A 回收率对抽余液塔不同塔底热负荷的影响(见图3),塔底热负荷随着侧线采出中C9A 的回收率增加而增加,回收率越接近1,塔底热负荷增幅越大。在进料量719.2 t/h、C9A含量7.5%条件下,回收率从0.5 提升至0.95,C9A脱除速率提升24.3 t/h,热负荷从84.5 MW 提升至174.8 MW;脱除速率每提升1.0 t/h,平均增加能耗为3.72 MW。塔底热负荷除以回收率可反映脱除单位C9A 所需要的能量,其在回收率0.8 左右达到极小值。不同C9A 含量的抽余液塔进料达到相同C9A回收率需要的塔底热负荷相差不大,因此进料C9A含量大小对抽余液塔脱除C9A 效率影响不显著。

图3 抽余液塔侧线采出C9A 回收率与塔底负荷关系

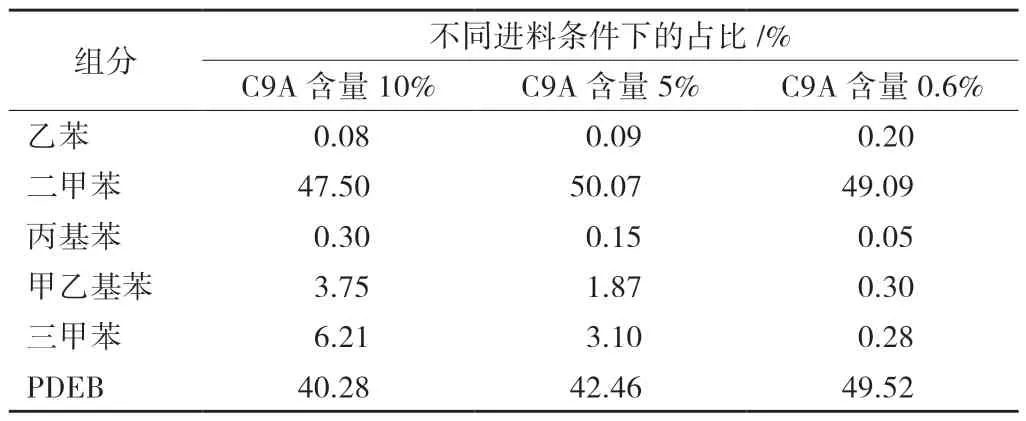

抽出液塔以塔顶C9A 相对进料中C9A 的回收率作为重要指标,同时在C9A 脱除工况期间,部分解吸剂PDEB 也会随C9A 脱除,为尽量减少解吸剂损失,需控制塔顶抽出的解吸剂含量小于50 mg/kg。根据现场分析化验结果,选取有代表性的进料,其主要组分含量见表4(仅列出关键组分),其中C9A含量10%与C9A 含量0.6%的组分数据均为实际化验数据,C9A 含量5%的数据为内插法计算得到。

表4 抽出液塔不同进料条件主要组成

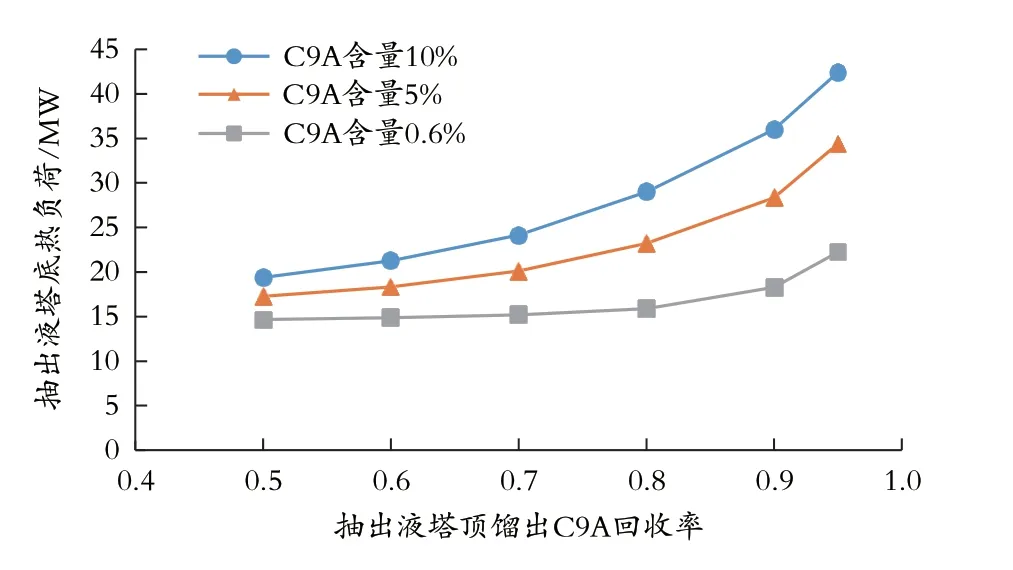

通过模拟计算分析C9A 回收率对抽出液塔不同操作参数的影响(见图4)。抽出液塔底热负荷随着塔顶馏出物中C9A 的回收率增加而增加,回收率越接近1,需要的塔底热负荷越大。在进料量132.3 t/h,C9A 含量10%条件下,回收率从0.5 提升至0.95,C9A 脱除速率提升6.0 t/h,热负荷从19.4 MW 提升至42.44 MW,脱除速率每提升1.0 t/h,平均增加能耗为3.84 MW。塔底热负荷除以回收率可反映净化固定存量C9A 所需要的总能量,其在回收率0.7 左右达到极小值。回收率0.7 条件下,C9A 含量10%,塔底热负荷24.14 MW;C9A 含量0.6%,塔底热负荷15.21 MW,下降了37%。进料C9A 含量越低,抽出液塔脱除C9A 效率越高。

图4 抽出液塔顶馏出C9A 回收率与塔底负荷关系

4 计算验证与脱除方案研究

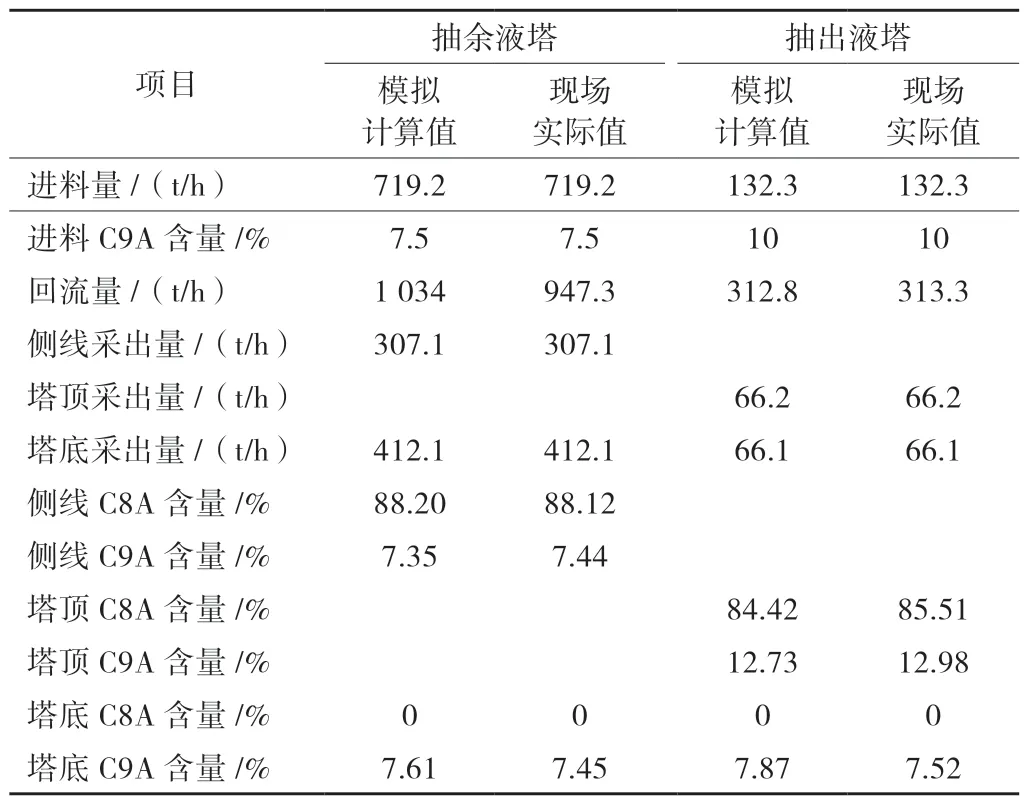

将对抽余液塔和抽出液塔模拟计算得到的结果同现场实际操作条件和分析化验结果做对比(见表5)。以现场实际侧线、塔顶、塔底采出量作为模拟输入,控制侧线和塔顶采出中PDEB 损耗不超过50 mg/kg,给出塔底热负荷或塔顶回流量就能计算出对应的分离产品组成。由于现场抽余液塔和抽出液塔底重沸器热源均来自二甲苯塔顶热量,其热负荷受操作条件、物料组成、温度、压力等多因素影响,计算误差较大,选择回流量作为模拟输入计算采出流中关键组分的含量,并与现场分析化验值进行对比。模型计算值与分析化验结果符合良好,表明模拟计算的结果可以反映实际情况。

表5 现场值与模拟结果对比

综合抽余液塔和抽出液塔模拟结果,在系统内较高的C9A 含量条件下,从抽余液塔侧线脱除C9A的单位脱除量对应能耗较低,从抽出液塔顶脱除C9A 的单位脱除量对应能耗略高。随着系统内C9A含量的降低,继续从抽余液塔侧线脱除C9A,达到相同的C9A 回收率,能耗基本不变;而对于抽出液塔顶脱除C9A,随着系统内C9A 含量的降低,达到相同的C9A 回收率,能耗显著降低。

现场生产中吸附分离系统内C9A 总含量随着脱除过程的进行逐渐降低,是动态变化的。根据现场实际情况,吸附分离装置抽出液和抽余液内C9A 含量最高达到10%和7.5%。根据研究结果,现场二甲苯塔应维持正常操作条件,控制塔顶C9A 含量不高于500 mg/kg,系统内C9A 的净增加速率0.19 t/h。在初始C9A 含量较高条件下,通过抽余液塔侧线脱除C9A,进料719.2 t/h,C9A 含量7.5%,以塔底热负荷与回收率的比值最低作为判断脱除单位C9A 能耗最低的基准,最佳回收率0.75, C9A 脱除速率40.44 t/h,塔底热负荷110.9 MW。通过抽出液塔顶脱除C9A,进料132.3 t/h,C9A 含量10%,最佳回收率0.7,C9A 脱除速率9.26 t/h,塔底热负荷24.1 MW。在末期C9A 含量较低条件下,从抽出液塔顶脱除C9A 的单位能耗更低。此时,抽余液塔侧线不再采出C9A,恢复正常操作,其塔底热负荷71.6 MW。通过抽出液塔顶脱除残存C9A,进料132.3 t/h,C9A 含量0.6%,考虑时间成本最低,采用回收率0.95,也即C9A 脱除速率0.75 t/h,塔底热负荷22.2 MW。现场实际C9A 脱除过程中先维持二甲苯塔按照正常设计值操作以控制进入吸附分离系统C9A 的量;之后同时提高抽余液塔、抽出液塔塔底热负荷和回流量至上述初始条件下模拟计算对应值附近,以提高从侧线和塔顶脱除C9A 的速率;一段时间后抽余液塔恢复正常设计值操作,抽出液塔热负荷维持在22.2 MW,使C9A 回收率达到0.95 以上。通过采取上述一系列措施,取得良好的净化效果,解吸剂纯度恢复至99%以上。

本方案是基于特定的场景制定,由于其他一些原因,脱除C9A 的时间相对宽裕,因此单位能耗是本方案制定的主要考量因素。现场实际操作还需要综合脱除时间成本、不合格PX 产品回炼、解吸剂的损耗等因素,基于研究结果,制定最优的兼顾时间、能耗和物耗的实施方案。

5 结论

本文通过流程模拟的方法详细研究了对二甲苯装置吸附分离系统脱除C9A 工况下,二甲苯塔、抽余液塔、抽出液塔热负荷与C9A 脱除效率之间的关系,结合现场实际操作,将计算结果与现场值对比,验证了模拟计算的准确性。同时结合规律研究,提出了将单位能耗作为方案制定主要考量因素条件下的C9A 最佳脱除方案。方案实施过程中,需严格控制抽余液塔侧线和抽出液塔顶采出物料中PDEB 的含量低于50 mg/kg。此方案可以最小的能耗和物耗实现对系统内C9A 的净化。