大庆地区油气场站接地现状的分析及优化

马健雄

大庆油田工程质量监督站

随着电气化、电子化时代的到来,用于原油、天然气等易燃易爆产品的生产和贮存、含油污水处理等存在爆炸危险环境的场站所采用的电气设备、电子仪表越来越密集,对区域内电气仪表设备设施的安全性要求也更严格。接地作为重要的安全性措施,在防电荷积聚放电、防雷电侵扰、防故障电流击穿等方面起到了尤为关键的作用。在爆炸和火灾危险区域,电气设备、电子仪表、工艺装置的接地可靠性至关重要。

1 场站爆炸危险环境的接地状况

目前,大庆油田油气场站绝大部分仍以热镀锌钢材为主要接地材料,采用单组与环网相结合的形式,实现供配电系统、控制及通信系统、防雷设施、各类橇装、压力容器及其安装的电气设备、仪表等的接地。对防爆区域电气、仪表设备的接地线路虽已明敷,但只能保证地面以上接地线路与设备连接情况的可见。近五年,大庆油田对部分涉及爆炸危险环境的场站分批进行接地电阻检测,通过补打接地极的方式,解决接地材料腐蚀严重、接地电阻值超标、接地失效等问题。

2 接地装置施工质量分析

接地装置的电阻由接地极电阻、接地线电阻、接地极与土壤的接触电阻以及接地极周围土壤的散流电阻构成。依据实际试验数据结果[1],构成接地装置的电阻中其他电阻的测量值远小于土壤的散流电阻。因此在相同材料的前提下,接地电阻值的大小取决于接地极周围土壤的散流电阻和接地线路的连接质量。结合当前接地施工中存在的问题,从接地极的埋设、接地装置的连接、防腐方面的施工质量进行分析。

2.1 接地装置的连接质量

2.1.1 接地装置的焊接质量

油田接地极的连接、接地线路的连接大部分采用手工电弧焊接方式,接地导体的焊接是接地施工的关键环节,起到了固定、导通接地线路的作用。以下3种情况在检查中较难发现,且隐蔽后短时间内检测不到,严重影响接地线路连接的可靠性:①扁钢之间、扁钢与角钢的三边角焊缝未满焊,形成点焊或虚焊;②扁钢或角钢在焊接中变形,造成三边虽满焊,但中心部位仍留有较大空隙;③扁钢或圆钢与较薄的钢件焊接,将钢件烧穿。

点焊主要起到固定作用,无法保证搭接面的紧密接触;而虚焊极易造成焊缝受应力断裂,同时减弱导体的导通性;焊接带来的高温可能造成钢材的变形,不但造成搭接不严密,还会形成应力腐蚀,经历一段时间的腐蚀可能造成导体连接处的断裂,使电流无法导入地下;与厚度不足3 mm 的钢件焊接,一旦烧穿不仅造成母材损伤,更会造成与设备连接的不可靠。针对扁钢或角钢的连接变形问题,在焊接施工前采用夹紧工具将焊接部位整体压紧(图1),待三边焊接完成后取下,能有效保证搭接部位的严密接触,提升接地连接的可靠性。

图1 焊接夹紧装置Fig.1 Welding clamping device

2.1.2 螺栓压接的连接质量

接地装置安装的断接卡,采用螺栓压接的方式,方便日后接地电阻检测,但同时也给接地可靠性带来了更多的隐患点。以下3种情况会严重影响压接点的严密性,造成接地线路连接的不可靠:①扁钢采用单螺栓压接,搭接面积不足,可能造成虚接;②扁钢未除绝缘性防腐漆进行压接,搭接面的电流无法导通;③在一些振动设备的接地中,螺栓的紧固件未采用防松垫圈,可能造成接地虚接、断路[2]。

扁钢的压接、断接卡及铜线压接的施工存在点多、零件多的情况,压接的严密性容易被忽视。因此采用联合接地网与接地检测井结合的方式,减少断接、压接点的施工,保证接地线路的完整,能够有效提升接地连接的可靠性。

2.2 连接部位的防腐质量

目前,油田建设施工中对接地焊接防腐的材料选用及做法尚未做明确要求,依据近几年施工出现的较严重问题,结合近几年常使用的几种防腐涂料对比分析。在检测中发现,以下5种情况对接地线路的耐腐蚀可靠性有较大影响:①焊接完成,不防腐即掩埋;②防腐漆未干,已经回填;③防腐漆未及时涂刷,钢材已经锈蚀较深;④软铜线与扁钢压接处锈蚀严重,未及时处理;⑤钢材镀锌层已经严重剥落,未进行修补即埋入地下。

经实验表明,大庆地区的土壤对金属的腐蚀程度处于中强级;大庆地区地下300~800 mm深度的土壤含水率处于12%~25%之间,有利于土壤中腐蚀电池工作的进行,土壤电阻率较小,对金属构件腐蚀速率较高,超过地下800 mm 时影响逐渐减弱[3]。同时GB 50169—2016《电气装置安装工程接地装置施工及验收规范》中规定热镀锌钢材焊接后,在焊痕外至少100 mm 的范围内应采取可靠的防腐处理[4],在隐蔽前及时对焊道或锌层剥落处进行防腐处理,能够保证接地网的耐腐蚀性能,保证其正常的使用年限。

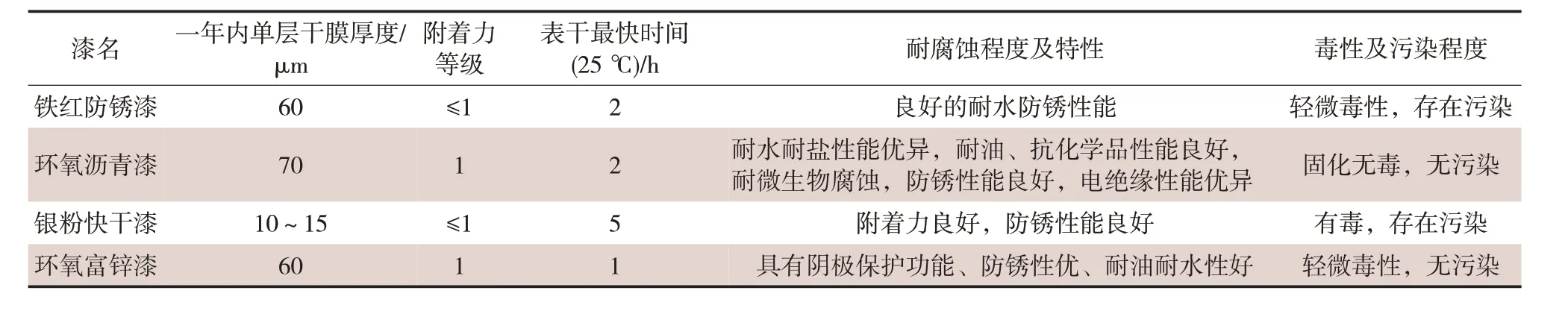

4 种防腐涂料的数据(表1)反映了各涂料防电化学腐蚀及防氧化性能、施工性能、毒性污染性和各自的特性。根据接地的安装位置,空气中的含盐成份及温度、湿度等或土壤的酸碱性、温度、湿度等条件,使用相适应的防腐漆,保证接地线路的安全运行。

表1 4种金属防腐漆的相关性能对比Tab.1 Comparison of related properties of four kinds of metal anti-corrosion paints

2.3 接地极的埋设质量

接地极的埋设是接地装置施工的核心,接地装置的电阻由接地线本体的电阻Ra、接地连接处的接触电组Rb、接地极电阻Rc、接地极与土壤的接触电阻Rd以及接地极周围土壤的散流电阻Re构成(图2)。而经实验证实,接地极周围土壤的散流电阻远大于接地线路上的其他电阻,近似接地电阻测试值。

图2 接地电阻的构成Fig.2 Construction of ground resistance

散流电阻所体现的是土壤的本身属性,由实际监测实验的结论可知:①电阻率随土壤深度的加深而降低;②随着土壤深度加深,电阻率降低的幅度大幅减小;③水分散失能够造成土层的电阻率的明显升高。

目前油气田各场站采用50 mm×50 mm×2 500 mm热镀锌角钢作为接地极,根据设计或相关规范的要求,接地极的埋设深度应达到自然地平面以下3.1~3.2 m 的深度范围,并在地面以下0.7~0.8 m 的范围用热镀锌扁钢将接地极连接起来。施工中存在以下影响接地可靠性的因素[5]:①接地极埋设深度不足,大部分在冻土层以内;②人为截断接地极,导致埋设深度和长度均不足;③接地极埋设位置用垃圾土回填;④连接接地极的扁钢埋设深度不足。

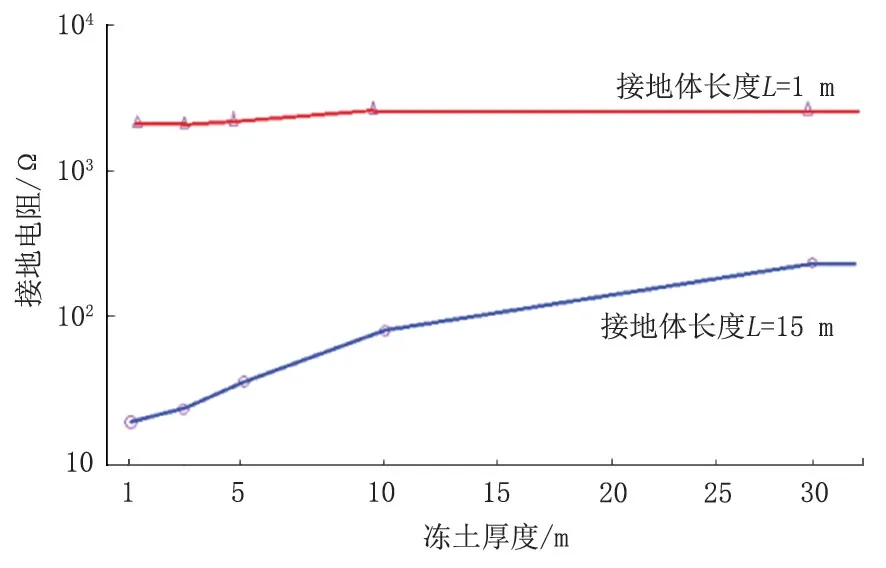

大庆地区冬季地表平均气温为-20 ℃,冻土层平均厚度为1.9 m,土壤的平均电阻率约100 Ω·m。根据监测结果[6],由于冻土层的含水率较低,土壤的电阻率大幅升高,接地电阻值也随之增大。冻土层对接地电阻的影响试验数据曲线见图3。

图3 冻土层对接地电阻值影响曲线Fig.3 Influence curve of frozen soil layer on ground resistance value

结合油气田场站施工实际情况,垂直接地极埋深3.2 m时,有约2/3的部分处于冻土层,厚度约为1 m,下部1/3的部分处于软土层(图4)。由图5可知,当垂直接地极长度大于冻土层厚度时,接地电阻值会突然下降,主要原因是流过接地极的电流主要通过下层较小电阻率的土壤泄放入地[7]。

图4 垂直接地极埋设于冻土层与软土层Fig.4 Vertical grounding electrode buried in frozen soil and soft soil layers

图5 垂直接地极长度与接地电阻在不同冻土深度的影响曲线Fig.5 Influence curve of vertical grounding electrode length and grounding resistance at different frozen soil depths

由此可知,为保证冬季低温环境下的接地效能,油田常用的2.5 m 长的角钢接地极垂直打入地下的深度应保证大于冻土层厚度,在6 m的范围内埋设的深度越深,接地电阻值越小[8]。

根据腐蚀试验的数据可知,热镀锌扁钢在土壤中的连接位置应保证在土壤含水率12%以下,避开电化学腐蚀活跃层。结合相关规范要求及大庆地区的实际环境,将接地极的连接扁钢埋设于地下800 mm 以下,是降低钢材腐蚀速率、保证接地网可靠运行年限的有效措施。

3 场站接地安装及检测的优化

3.1 采用联合接地网和接地检测井

针对大庆油田油气场站的爆炸危险环境,建议采用联合接地的设计方式。联合接地即共用接地,是将保护接地、工作接地和防雷接地统一接入一个共同的接地系统。在油气场站中将防爆区域内的接地设备、设施分区域各自形成环网,各环网引出热镀锌扁钢至场站接地检测井,压接于同一铜母排上,实现各接地环网的并联。此接地方式的采用具有以下优点:

(1)站场接地整体形成一个均压环,保证了各接地点的电位一致,避免了电气设备故障和不同设备意外连接时形成电位差产生的放电情况,保护了用电设备和人身安全[9]。

(2)降低了站场接地系统整体的接地电阻值。

(3)联合接地网的建立,使各接地分系统之间互为补充,提升了接地的可靠性。

(4)简化了多点检测的操作,将接地检测集中于一处,提高了检测效率。

3.2 应用钳形接地电阻测试仪

钳形接地电阻测试仪[10]相当于电压发生器与电流放大器的组合,通电线圈环绕接地导体,在导体中产生电磁感应,在接地回路中形成变化的电动势及电流,根据欧姆定律,经过计算模块的运算,得出回路的接地电阻(非工频)。因此,钳形接地电阻测试仪主要应用于测量有回路的接地系统的接地电阻,具有不需断开接地引下线,不需辅助电极的优点。因此采用此设备检测接地电阻,具有以下优势:

(1)减少了接地引下线的断接,保证了接地线路的完整性,提高了接地线路的可靠性。

(2)有效规避了地下金属管道、大功率用电设备的电磁干扰。

(3)省去了传统接地电阻测试方法的接地极安装程序,提高了检测效率。

(4)在检测接地网时能够直接检测出设备设施与接地回路连接的实际情况,能够实现对接地回路可靠性的监测。

结合接地检测井,以某站场A、B 两个独立接地系统、接地检测井接地系统C为例(图6),A接地系统的接地电阻为RA,要测量的是接地系统B的接地电阻RB,断开检测井内接地母排上接地系统B 的扁钢连接,由于接地检测井内设有接地极,与各接地系统能够形成回路,接地检测井回路的接地电阻为RC,分两次进行测试。实际测试电阻值分别为R3、R4,则 :R3=RA+RC,R4=RA+RB+RC,得出B 接地系统的接地电阻RB=R4-R3。由此可知,各接地网的接地电阻值都可由计算得出。

图6 钳形接地电阻测试仪与接地检测井结合的测试过程Fig.6 Testing process of the combination of the clamp type grounding resistance detector and the grounding detection well

3.3 结合土建基础优化接地施工

针对橇装、压力容器等采用混凝土基础底座的接地装置的安装,依托其混凝土基础埋设接地极。在基础开槽完成后打入接地极,浇筑前完成接地极的连接,通过热镀锌扁钢或圆钢与基础的地脚螺栓预埋件可靠焊接,保证预埋件与橇装底座的接触严密即能实现橇装的可靠接地。该做法的优点有:

(1)有效保证了接地极埋设深度在冻土层以下,规避了施工中接地极埋深不足、遭到破坏等情况。

(2)节省了场站有限的地下空间,为管线、电缆的布放提供了更多空间。

(3)接地极的埋地位置定位明确,连接走向明确,方便改造维护。

此方法涉及土建和电气不同工种交叉作业,工序的衔接必须严密,对施工单位的管理协调能力有较高的要求。

4 结论

针对大庆油田影响接地可靠性的问题进行了分析,探索出了提高接地施工质量的多方面措施,并从多角度提出几点有效提升接地可靠性和检测效率的建议:

(1)接地焊接夹紧装置的应用,能够提升接地的焊接质量,并方便施工人员操作。

(2)接地线路埋设于地面以下800 mm 的土壤腐蚀电池相对稳定的土层,并选择适应土壤腐蚀性质的防腐涂料,能够有效保证接地线路的使用年限。

(3)在基础开槽后即进行接地极的埋设,保证接地极大部分或全部处于冻土层以下,能够有效降低接地电阻,保证接地电阻的低值状态;同时将橇装、压力容器、储罐等设备设施的基础作为接地线路的载体,也能提高接地的安全性。

(4)采用联合接地网,将不同接地系统并联起来,增大了接地面积、降低了接地电阻,避免了因后期腐蚀造成接地电阻不满足规范要求的情况,提升了接地可靠性。

(5)建筑物接地与共用接地网之间适当设置接地检测井,能够明显提高检测效率,避免接地自身的干扰。

(6)钳形接地电阻测试仪采用安全电压,且不需断开负载测试,减少场站接地线路的断接,在防爆场所应用能极大的提高检测效率,提高场站接地可靠性。