CO2驱采出流体相分离化学剂技术研究

郑润芬 王一涵 杜威 张会平 艾广智 刘霞

1大庆油田设计院有限公司

2电力运维分公司电力运维二部

CO2驱油可实现低产低渗油田的有效开发[1-4],早在上世纪90年代初大庆油田已经开始CO2驱先导性矿场试验[5],2008年以来,大庆榆树林油田推进CO2驱油,并开展了大量室内和现场试验[6-9]。CO2驱开采过程中,注入地层的CO2与地层水混合,会造成地层水pH 值降低,呈酸性的地层水对地下矿物岩石具有侵蚀作用,致使采出液中钙、镁、硅、铝等离子成分增加。在采出流体的处理过程中,发现油井在生产过程中间歇性出现大量高含CO2伴生气快速上返现象[10],地面采出液处理系统面临乳化程度加深问题,集输系统中压力的突然降低也导致系统内存在起泡的可能性。同时,随着CO2的析出或与其他油田污水混合,导致采出流体pH 值升高,采出液水相中碳酸钙等出现过饱和状态,会析出碱土金属碳酸盐微粒等新生悬浮物固体,引起采出水悬浮物固体增加,增大CO2驱采出液和采出水处理难度。针对CO2驱采出流体处理过程中面临的气液分离、液液分离以及固液分离等问题,需研制适用于气液分离的消泡剂,液液分离的破乳剂,以及固液分离的浮选剂、絮凝剂等相分离化学剂,以保障CO2驱地面系统开采的顺利运行。

1 消泡剂研制

1.1 评价方法

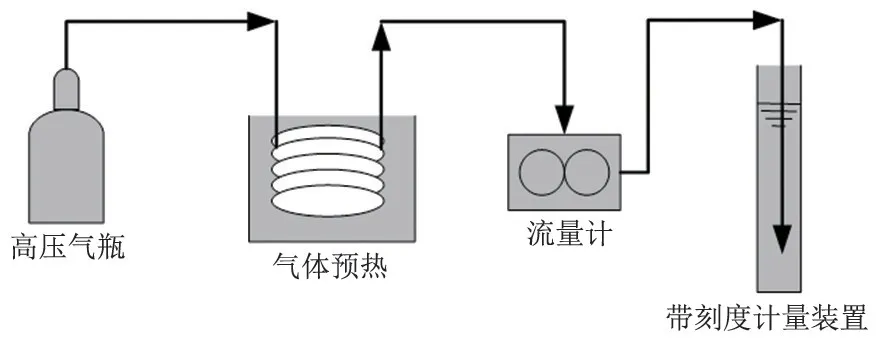

为了快速评价多种消泡剂的效果,室内评价采用在恒温条件下向模拟液通入CO2气体1 min 发泡的方法评价消泡剂(图1),现场评价采用取样口直接取样评价方式。消泡性测定:在1 L 具塞量筒中接取约800 mL 来液静置,记录泡沫完全消除所用时间。

图1 消泡剂室内评价装置Fig.1 Defoamer indoor evaluation device

1.2 油气分离系统消泡剂

CO2驱采出流体中CO2气体含量较高,油相呈现发泡特性,针对上述特点开展油相消泡剂配方研制,保障油气分离器取得良好的分离效果,并观察消泡剂对采出流体油水分离特性的影响。图2是效果较好的4种消泡剂在室内和现场瓶试效果。室内试验结果显示,1#消泡剂效果最佳,加药质量浓度为50 mg/L 时,消泡时间由130 s 缩短到40 s;现场瓶试时采用在榆树林油田树16 油气分离器进口取样,加药质量浓度为50 mg/L,结果显示,同样是1#配方效果最佳,消泡时间由110 s缩短到25 s。

图2 消泡剂室内及现场瓶试效果Fig.2 Experimental effect of defoamer indoor and field bottle test

将1#消泡剂在树16 油气分离器进口进行加药量优化现场瓶试试验,加药质量浓度分别为25、50、75、100、125 mg/L,结果见图3。由图3 可知,加入药剂后消泡时间呈快速下降趋势,加药质量浓度为50 mg/L 时,消泡时间缩短77%,继续增加加药量消泡效果趋于稳定,其最佳加药质量浓度为50mg/L,命名为AF-1005。

图3 消泡剂加药量优化Fig.3 Optimization of the defoamer dosage

2 采出液脱水系统破乳剂

由于CO2驱采出液具有特殊的性质,采出液脱水用破乳剂不同于常规水驱破乳剂,需研制适合CO2驱采出液游离水脱除和电脱工艺条件更经济高效的破乳剂。确保在现场试验系统中,破乳剂加药质量浓度不大于50 mg/L,采出液处理温度在40 ℃左右、停留时间≤30 min 的条件下,游离水脱除达到脱后油中含水率≤30%、污水含油质量浓度≤1 000 mg/L的指标。

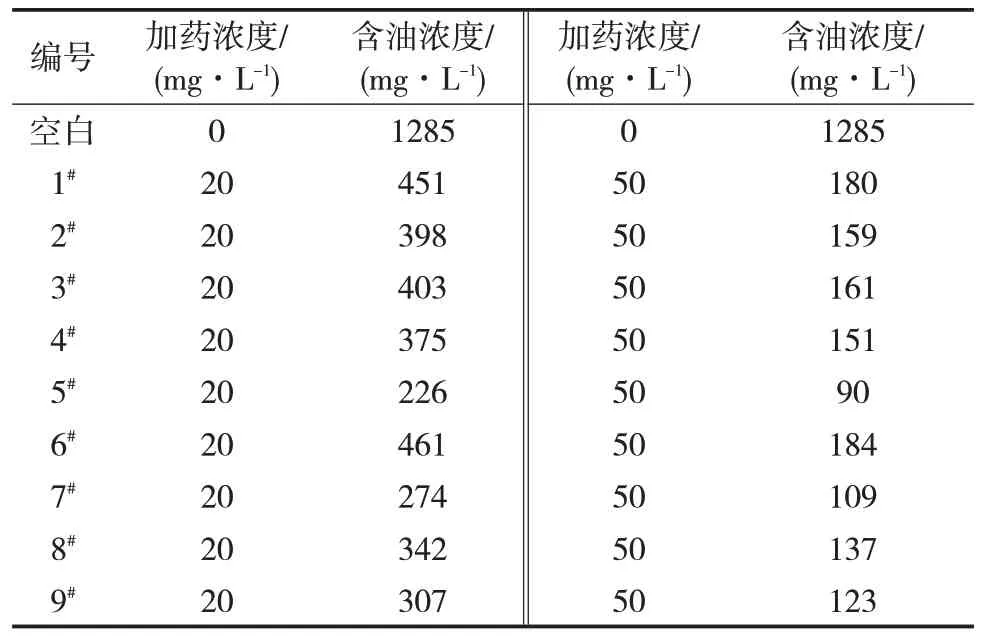

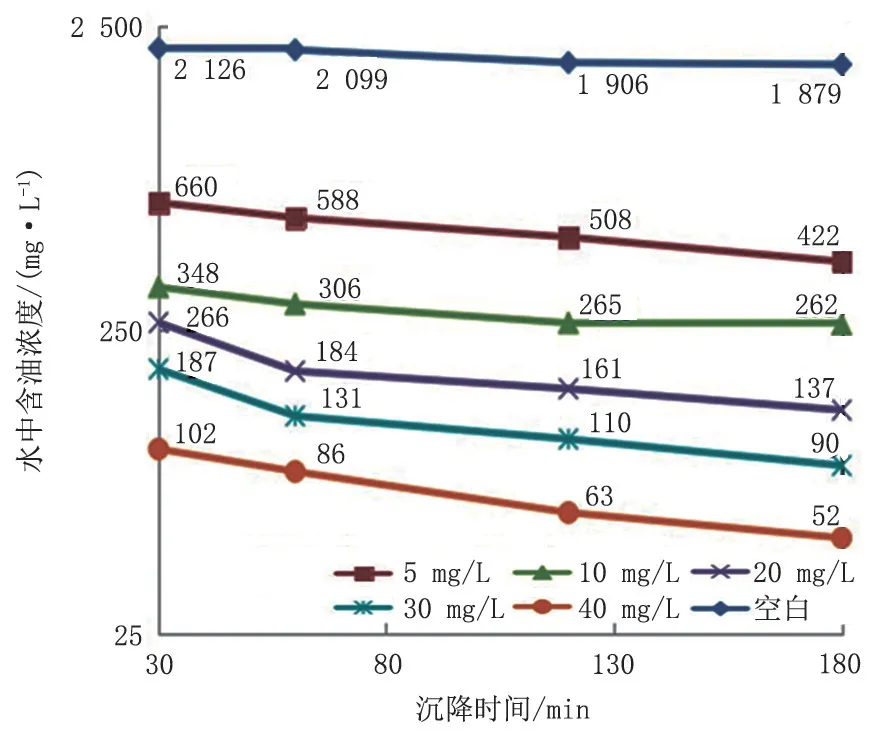

随着CO2的不断上返,采出液性质发生显著变化,取树16转油站来液,在温度45 ℃条件下,对破乳剂配方进行优化,沉降时间30 min,部分配方评价结果见表1 和图4,结果显示4#、5#、7#、8#、9#配方效果较好。

表1 45 ℃条件下部分破乳剂配方优化结果Tab.1 Optimization results of some demulsifier formula at 45 ℃

图4 破乳剂配方进一步评价效果Fig.4 Further evaluation of the effectiveness of demulsifier formula

对上述效果较好的破乳剂配方进一步评价,5#配方在两个加药质量浓度为20 mg/L 和50 mg/L 条件下,清水效果均最佳。加药质量浓度50 mg/L,温度45 ℃的条件下,沉降30 min,水中含油质量浓度由不加药时的185 mg/L降低到90 mg/L。

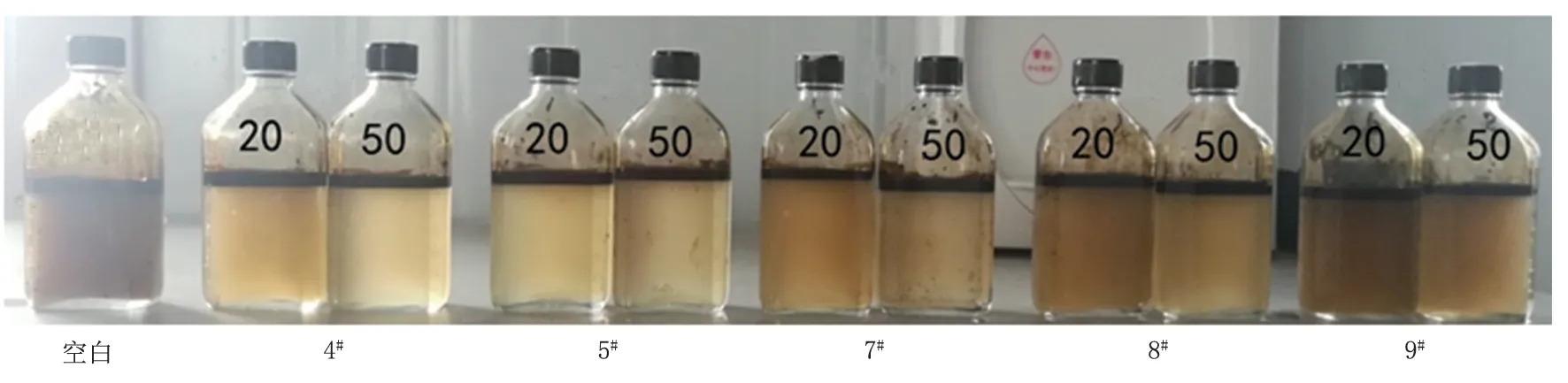

优化后的5#破乳剂配方进行不同加药浓度条件下不同沉降时间的处理效果对比试验(图5)。在加药质量浓度为20 mg/L条件下,温度45 ℃时,沉降180 min,水中含油质量浓度由不加药时的1 879.3 mg/L 降低到137.0 mg/L。5#配方效果良好,将其命名为破乳剂DE-1215。

图5 不同加药浓度条件下水中含油浓度随沉降时间变化规律Fig.5 Variation law of oil concentration in water with settling time under different dosing concentrations

3 采出水处理系统絮凝剂

结合采出水处理工艺,通过静置沉降和絮凝试验分别进行反相破乳组分和絮凝组分筛选,对其进行配方优化,研制出适合于CO2驱采出水处理的絮凝剂配方,确保在现场试验系统中,在清水剂加药质量浓度不大于200 mg/L的情况下,处理后采出水的水质满足膜滤工艺进水要求。

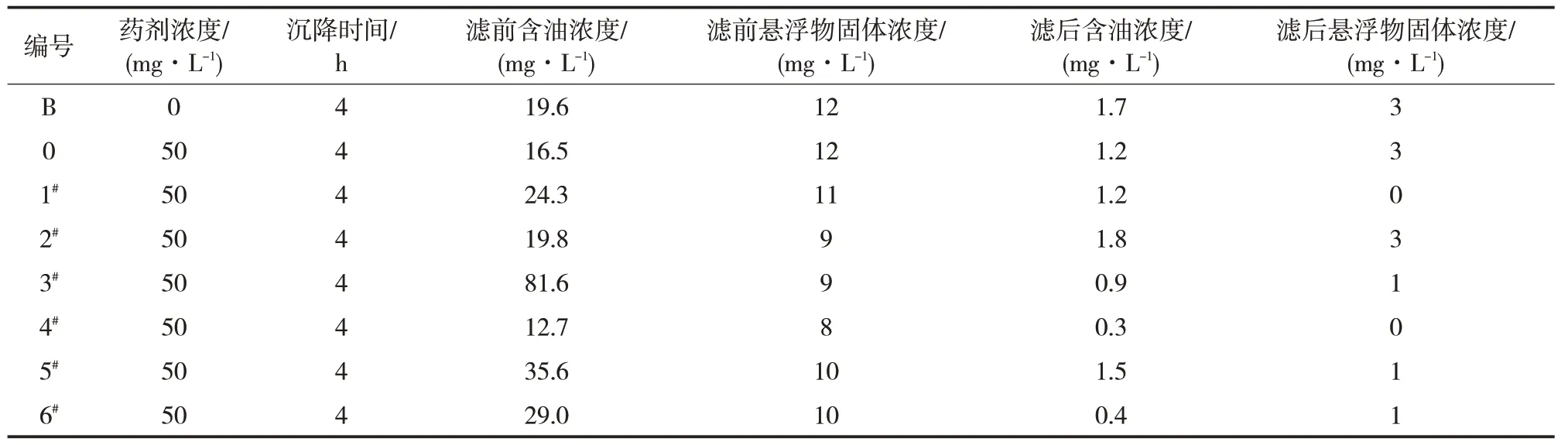

室内絮凝剂配方研制试验参照标准Q/SY DQ0824—2014《油田采出水用絮凝剂产品验收和检验技术要求》,取树16转油站四合一分离水,在40 ℃条件下,絮凝沉降4 h,分别测定滤前和滤后水样中含油浓度和悬浮物固体浓度。部分絮凝剂配方采出水处理效果见表2。由表2 可以看出,絮凝剂4#配方效果较好,滤前悬浮物固体浓度达到了8 mg/L,滤后悬浮物固体浓度为0,可以满足特低渗透油藏膜滤工艺进水指标,将4#配方命名为絮凝剂CL-5013。

表2 不同类型絮凝剂采出水处理效果Tab.2 Treatment effects of produced water under different types of flocculants

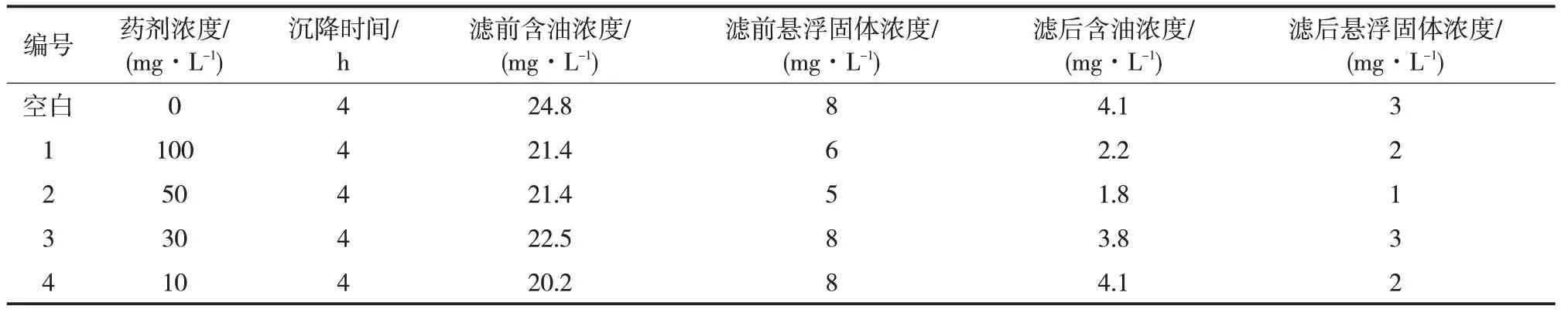

为进一步研究絮凝剂CL-5013 对CO2驱采出水处理效果的适应性,考察了不同加药浓度条件下采出水的处理效果。取树16 转油站四合一分离水,40 ℃条件下,静沉4 h,分别测定滤前和滤后水样中含油浓度和悬浮物固体浓度,采出水处理效果见表3。由表3可以看出,加药质量浓度为50 mg/L时,含油浓度变化不大,滤前、滤后悬浮物固体质量浓度分别达到5 mg/L和1 mg/L。

表3 絮凝剂不同加药浓度条件下采出水处理效果Tab.3 Treatment effects of produced water under different dosing concentrations of flocculants

4 现场试验

在榆树林油田树16 转油站开展现场试验,对所研制的破乳剂、絮凝剂等配套化学剂的应用效果进行现场评价。

4.1 破乳剂应用试验

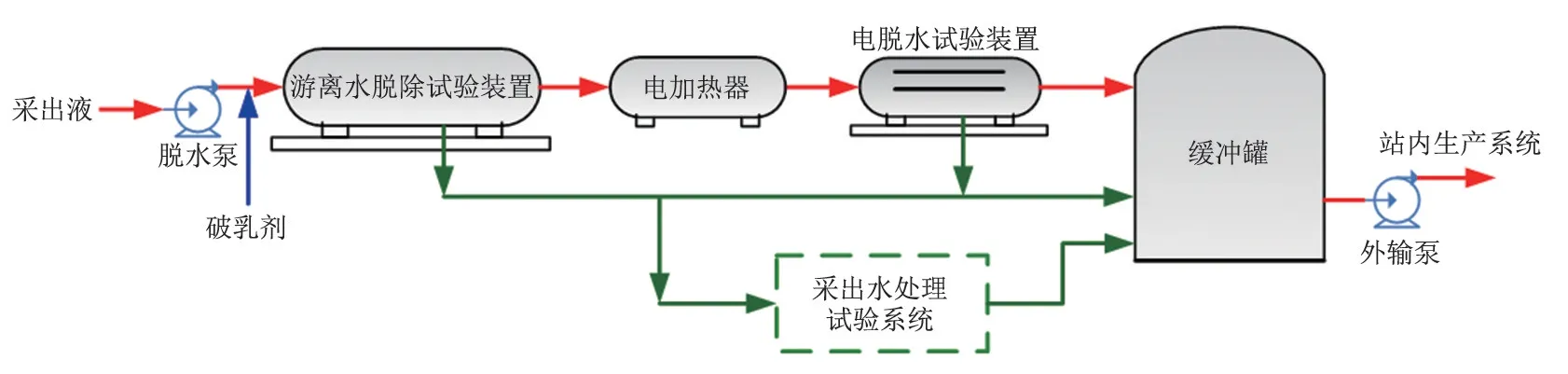

采出液脱水试验系统由气液分离器、游离水脱除试验装置、电加热器和电脱水试验装置各1台串联而成。试验介质来自树16 转油站2#计量间,进站来液先经过气液分离器进行气液分离,分离出的气体输至树16 转油站内放空汇管,分离出的液体经脱水泵输至游离水脱除器进行油水分离,分离出来的乳状液经电加热器加热后进入电脱水试验装置进行处理,含油污水部分进入采出水处理试验系统,净化油和剩余的含油污水均进入液体储存缓冲单元后打回站内液相处理系统(站内生产系统“四合一”进口管线),工艺流程见图6。

图6 采出液脱水试验单元工艺流程及加药点Fig.6 Process flow and dosing points of the produced liquid dehydration test unit

为考察破乳剂现场运行效果,破乳剂加药点设在游离水分离器进液口,破乳剂加药质量浓度按油水总量计20 mg/L,来液温度为40 ℃,液量为10.4 m3/h,停留时间为15 min;电脱水试验装置进口温度50 ℃,电场内停留时间30 min。投加研制的破乳剂DE-1215,可使游离水脱除器放水水中含油质量浓度由576 mg/L降至264 mg/L,油出口油中含水率由7.51%降至5.25%,电脱后油中含水率为0.1%。

4.2 絮凝剂应用试验

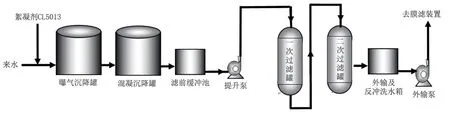

采出水处理试验单元来水量为1 m3/h,采用“曝气沉降+混凝沉降+两级双滤料压力过滤+PVC超滤”工艺。试验单元主流程:来水→缓冲曝气罐→混凝沉降罐→滤前缓冲池→一次压力过滤罐→二次压力过滤罐→膜处理装置(图7)。

图7 采出水处理试验单元工艺流程及加药点Fig.7 Process flow and dosing points of produced water treatment test unit

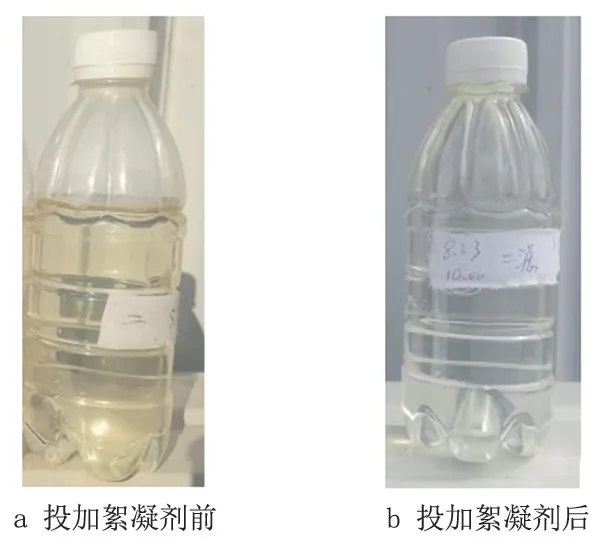

絮凝剂加药点为曝气沉降罐进口,CL-5013絮凝剂加药质量浓度为70 mg/L,投加絮凝剂前后水质情况对比见图8。在来水含油质量浓度149 mg/L、悬浮物固体质量浓度131 mg/L、粒径中值5.24 μm的条件下,投加絮凝剂后二次滤后水水中含油质量浓度降至3.38 mg/L、悬浮物固体浓度降至2.61 mg/L、粒径中值降至1.51 μm,满足含油质量浓度≤8 mg/L、悬浮物固体质量浓度≤3 mg/L、粒径中值≤2 μm 的膜滤进水水质要求。

图8 投加絮凝剂前后二滤出水处理效果Fig.8 Treatment effect of secondary filtration effluent before and after adding flocculant

5 结束语

针对CO2驱采出流体,研制出适用于气液分离环节的消泡剂AF-1005,适合于采出液脱水环节的破乳剂DE-1215,以及采出水处理系统用絮凝剂CL-5013,研制的破乳剂和絮凝剂在榆树林油田CO2驱采出流体处理试验装置中开展应用研究,取得了良好的应用效果。目前,CO2驱相分离剂在现场虽然有所应用,但存在试验规模较小,周期短,没有长期验证药剂的适应性,工业化CO2驱试验区采出液乳化和起泡等问题没有充分暴露,之前的研究方案是采用投加消泡剂和破乳剂,虽然可以解决系统的发泡和破乳问题,但成本较高。因此,有必要研制兼具消泡功能的破乳剂,同步解决系统乳化程度加深和发泡问题,降低加药成本。