15CrMo钢换热器焊后分步局部热处理工艺

孙刚

大庆油田工程建设有限公司建材公司

在石油、化工、煤化工、重型机械等行业中,由于介质操作温度的原因,壳程及管程均为CrMo耐热钢的固定管板式换热器被广泛使用,并成为这些行业的关键设备[1]。根据CrMo 钢材料的焊接特性,在焊接前需进行预热,焊接过程中控制层间温度,焊接完成后进行焊后消除应力热处理[2-3]。由于壳程筒体与换热管的热膨胀系数存在很大的差异,并且受结构的限制,在整体热处理过程中很容易引起换热管与管板的焊缝开裂[4]。国内对固定管板式换热器进行整体热处理并成功的先例也很少[5]。根据多年的热处理经验,在查阅大量相关资料的基础上,通过试验制订了壳程筒体及管板单独炉内热处理、换热管与管板焊缝进行分步局部热处理的加工工艺。严格执行相关的制造工艺后,在热处理后的压力试验过程中没有发现换热管与管板的焊缝发生开裂泄漏,极大地保证了产品质量,同时为制造该类换热器积累了经验,提高了同类产品的市场竞争力,在国内处于领先水平。

1 容器概况

某油田天然气制氢综合改造工程预制的脱硫原料预热器,为固定管板式结构(图1)。

图1 脱硫原料预热器结构Fig.1 Structure of desulfurizing raw material preheater

管程的工作介质为脱硫原料(易爆,中度毒性危害),工作温度为124/380 ℃,液压试验压力为5.54 MPa;壳程的工作介质为中温变换气(易爆,中度毒性危害),工作温度为400/333 ℃,液压试验压力为4.29 MPa。根据工作温度及工作介质等情况,选定的设备主要材质:换热管为15CrMo(使用状态为正火+回火,符合GB/T 9948—2013《石油裂化用无缝钢管》、NB/T 47019—2011《锅炉热交换器用管订货技术条件》);壳程及管程筒体板材为15CrMoR(使用状态为正火+回火,符合GB/T 713—2014《锅炉和压力容器用钢板》);管板及锻件接管为15CrMo Ⅲ(使用状态为正火+回火,符合标准NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》)。换热管与管板采用强度焊加贴胀,管板与壳程筒体采用对接式角焊缝连接,要求进行焊后消除应力热处理。

2 预制难点

普通固定管板式换热器的制作技术比较成熟,也积累了较为丰富的经验。该换热器制作的难点在于壳程及管程均为15CrMo 材料。15CrMo 钢具有很大的淬硬性,还具有冷裂纹和再热裂的趋向,焊接性较差,焊接时应力比较集中,焊后必须进行消除应力处理[6]。当管束整体焊接完成后,由于结构的限制,换热管长度方向上得到了很大的刚性固定[7]。此时进行整体热处理,因为壳程筒体、管板及换热管的热膨胀系数存在很大的差异,在加热及冷却过程中很容易引起换热管与管板的焊缝开裂[8]。因此,如何调整壳程筒体、管板、换热管三者之间的组装、焊接、热处理先后顺序及热处理方案的确定是该换热器能否成功预制的关键。

3 热处理工艺制定

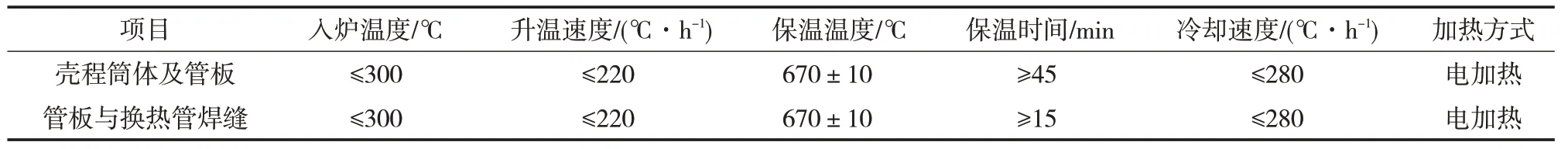

查阅换热器预制的相关资料,基本上没有关于固定管板式换热器进行整体焊后热处理的成功经验介绍。根据脱硫原料预热器的结构及自身材料特点,进行焊后整体消除应力热处理的可能性不大,只能进行焊后局部消除应力热处理。结合多年的换热器制造及容器热处理的经验,制定了如下的加工工艺:壳程筒体组焊—壳程筒体与带拉杆侧管板组焊—壳程筒体与无拉杆侧管板组焊—壳程筒体与管板炉内热处理—带拉杆侧管板与换热管组焊—带拉杆侧管板与换热管局部热处理—无拉杆侧管板与换热管组焊—无拉杆侧管板与换热管局部热处理。制定的热处理工艺参数见表1。

表1 热处理工艺参数Tab.1 Heat treatment process parameters

4 热处理实施及效果

4.1 壳程筒体与管板炉

按如下工序进行壳程筒体及管板的组焊及热处理:

壳程筒体及接管等附件组焊—带拉杆侧管板与折流板的组装—穿换热管—带拉杆侧管板(含换热管)与壳程筒体的组焊—壳程筒体与无拉杆管板的组焊—换热管的调整—带拉杆侧管板与壳程筒体的组焊—无拉杆侧管板与壳程筒体的组焊—炉内消除应力热处理。

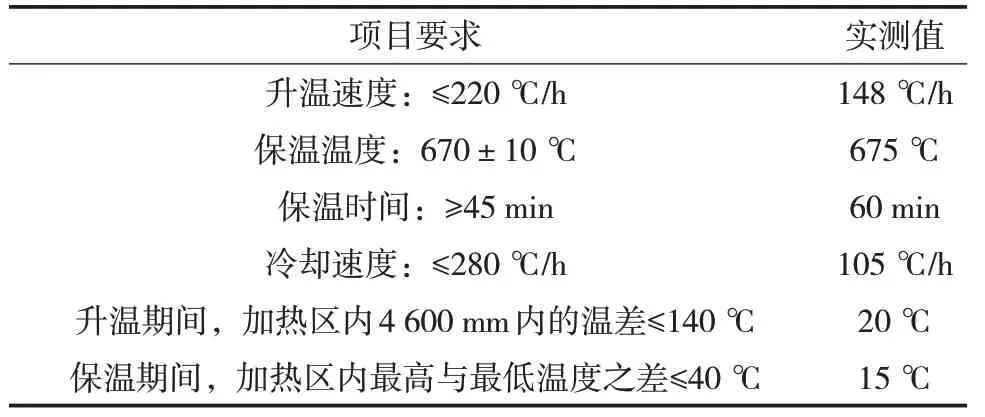

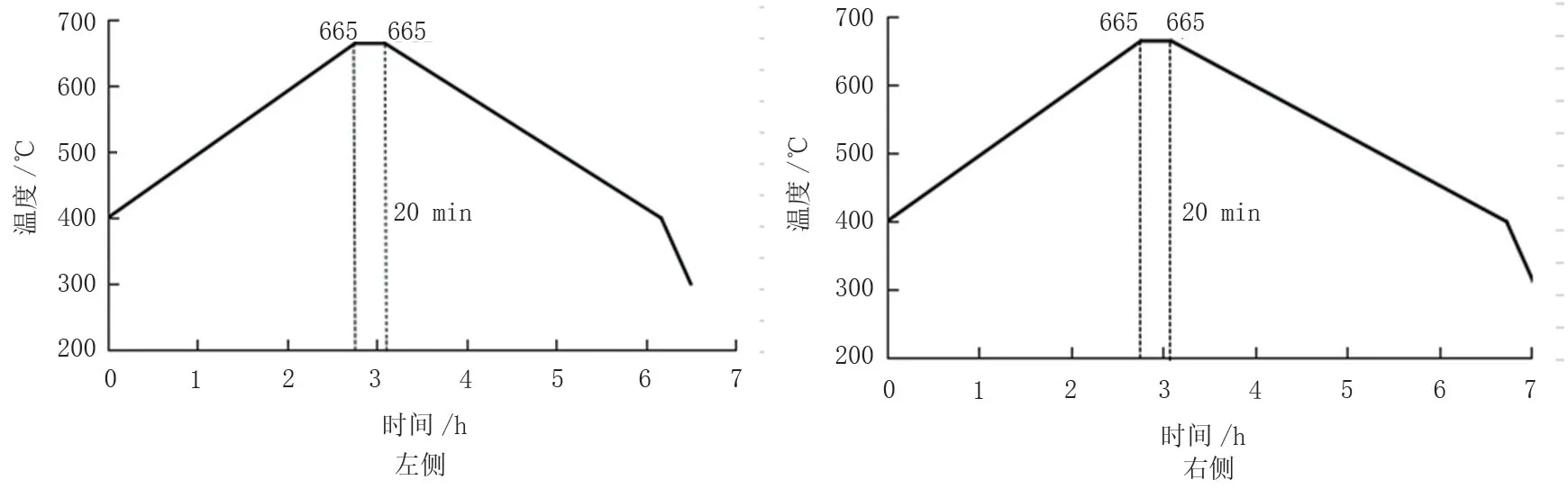

热处理记录曲线及数据见图2及表2。

表2 壳程筒体及管板焊后消除应力热处理温度-时间数据Tab.2 Temperature-time data of post-welding stress relief heat treatment for shell pass cylinder and tube sheet

图2 壳程筒体及管板焊后消除应力热处理记录曲线Fig.2 Record curve of post-welding stress relief heat treatment for shell pass cylinder and tube sheet

热处理曲线显示满足工艺要求,并且热处理后按规定要求对壳程筒体的A、B 类焊缝进行了硬度检测,检测结果最大值为HB169,小于HB200的规范要求。同时在后续的壳程水压试验中,也没有发现该部分存在泄漏问题。

4.2 管板与换热管

按如下工序进行换热管与管板的组焊及热处理:

带拉杆侧换热管头及管板孔的二次清理—无拉杆侧换热管头及管板孔的二次清理—换热管的调整—带拉杆侧换热管与管板的组焊—局部焊后消除应力热处理—无拉杆侧换热管与管板的组焊—局部焊后消除应力热处理。

加工的难度在于换热管与管板的局部热处理。局部热处理不可能在炉内进行,只能采用局部包覆的方式进行。在一个狭小的空间内如何达到工艺要求的均温性很重要,因此前期进行了如何选择正确加热方式的试验。第一次选用圆筒包覆管板、圆筒端部布满加热片的方式进行加热,试验结果表明:加热过程中管板顶部的温度比底部平均要高160~200 ℃。第二次选用圆筒包覆管板、圆筒端部采用上大下小斜面并布满加热片的方式进行加热,试验结果表明:加热过程中管板顶部的温度比底部平均要高120~160 ℃。此两种方式均无法达到热处理过程中工件均温性的要求。第三次采用圆筒包覆管板、圆筒端部采用上小下大斜面下部布满加热片的方式进行加热,试验结果表明:加热过程中管板顶部的温度比底部平均要高20 ℃,证明此种方法可行。继续进行试验,筒体的结构不变,逐步调整加热片的布置位置,最终确定了合理的加热方案。换热管与管板的局部热处理具体包覆方式,见图3~图6。

图3 换热管与管板局部热处理包覆筒体外观Fig.3 Appearance of local heat treatment coated cylinder of heat exchanger tube and tube sheet

图4 包覆筒体内加热片布置Fig.4 Heating plate layout in the coated cylinder

图5 热处理时换热管口的封堵Fig.5 Sealing of heat exchanger tube mouth during heat treatment

图6 换热管与管板局部热处理Fig.6 Local heat treatment of heat exchanger tube and tube sheet

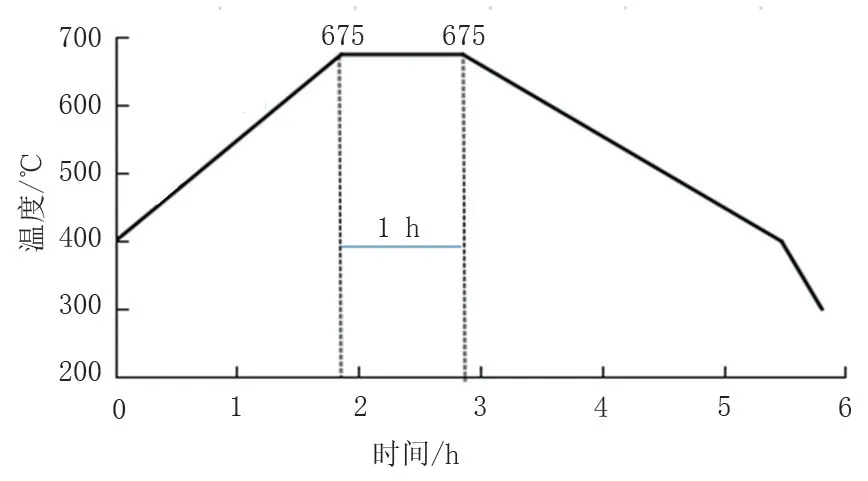

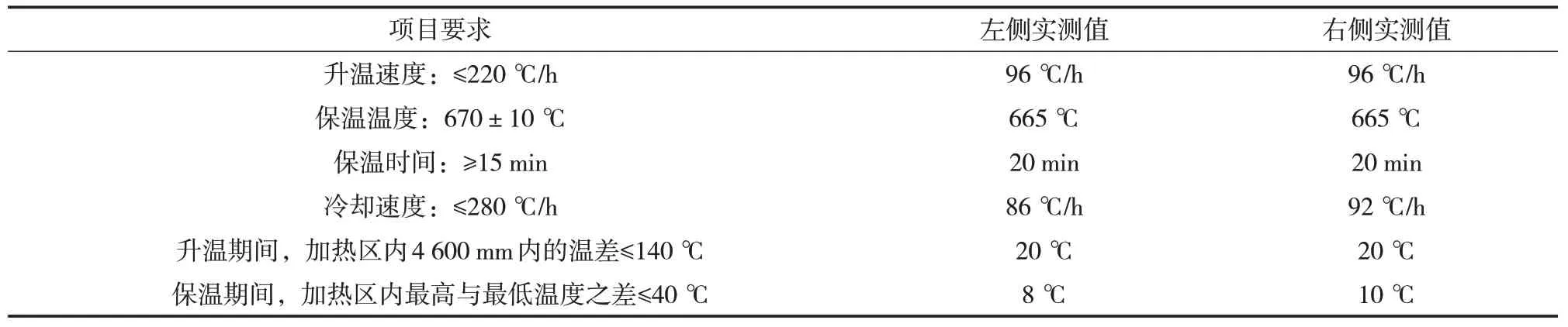

换热管与管板局部焊后消除应力热处理记录曲线及数据见图7及表3。

表3 换热管与管板热处理温度-时间数据Tab.3 Temperature-time data of post-welding stress relief heat treatment for heat exchanger tube and tube sheet

图7 换热管与管板焊后消除应力热处理记录曲线Fig.7 Record curve of post-welding stress relief heat treatment for heat exchanger tube and tube sheet

局部热处理完成后对换热管与管板焊缝表面进行了渗透检验,未发现表面裂纹。在之后进行的水压试验中也未发现焊缝有渗漏现象。

5 结论

(1)15CrMo 钢的淬硬性高,有较大的冷裂倾向,应严格控制预热温度及层间温度,可有效防止冷裂纹。

(2)15CrMo 钢具有再热裂纹倾向,制定有效的焊后热处理制度及措施可避免热影响区再热裂纹的产生[9]。

(3)15CrMo 钢制换热器在设计时应对制造过程中的焊接、热处理、强度及致密性试验、无损检测提出详细的技术要求,确保制作质量。

(4)对管程及壳程全部采用15CrMo 钢的固定管板式换热器,采用分布局部热处理的方式可达到预期的焊后消除应力热处理要求。

(5)对15CrMo 钢制换热管与管板的焊缝采用分布局部热处理的加热方式,既可满足热处理工件均温性的要求,又可达到消除应力的目的。