二氧化氯对含聚污水配制和稀释聚合物溶液黏度影响实验

吕秀敏

大庆油田有限责任公司第五采油厂

随着油田开发的不断深入,应用聚合物驱油等三次采油规模不断扩大,大庆油田聚驱采出含油污水的产生量大幅度增加[1]。“十二五”期间,大庆油田应用了含聚污水替代部分清水配制和稀释聚合物回注技术[2],这项“污配污稀”技术缓解了油田产出污水与回注水之间难以平衡的矛盾,在充分利用聚驱采出水的同时也减少了清水的用量,降低了含聚污水排放处理费用,避免了对环境污染的问题。

在油田聚驱开发中聚合物溶液黏度是影响开发效果的关键,高黏度的聚合物溶液通过油层时具有很高的残余阻力系数和黏弹效应,可提高波及效率,从而提高原油的开采效率[3]。在油田生产应用过程中发现,采用含聚污水配制和稀释聚合物黏度损失较大,影响聚合物溶液黏度的主要因素是含聚污水中的Fe2+和S2-以及大量细菌的存在,因此,如何降低含聚污水的细菌含量,提高含聚污水配制和稀释聚合物溶液的黏度成为开发关键[4]。

1 油田现状

大庆油田聚合物驱油主要根据不同区块油层的渗透率、地层水的矿化度、聚合物相对分子质量等性质和条件,采用清水配制污水稀释、污水配制污水稀释两种方式,聚合物在配制、稀释和注入过程中溶液黏度会有一定的损失[5],相关研究表明,配制和稀释聚合物过程中影响聚合物溶液黏度的主要因素是污水的物性及外力的作用。污水的物性方面主要是污水的矿化度、污水中的还原性物质Fe2+和S2-,以及污水中的硫酸盐还原菌、铁细菌和腐生菌等微生物[6],改变聚合物分子结构,使其产生降解从而降低其黏度;外力的作用方面主要是聚合物在配注过程中,聚合物溶液在经过过滤器、静混器、注入管道等过程中,容易受到摩擦力、剪切力等外力的作用,使聚合物产生机械降解,造成聚合物溶液黏度下降[7]。

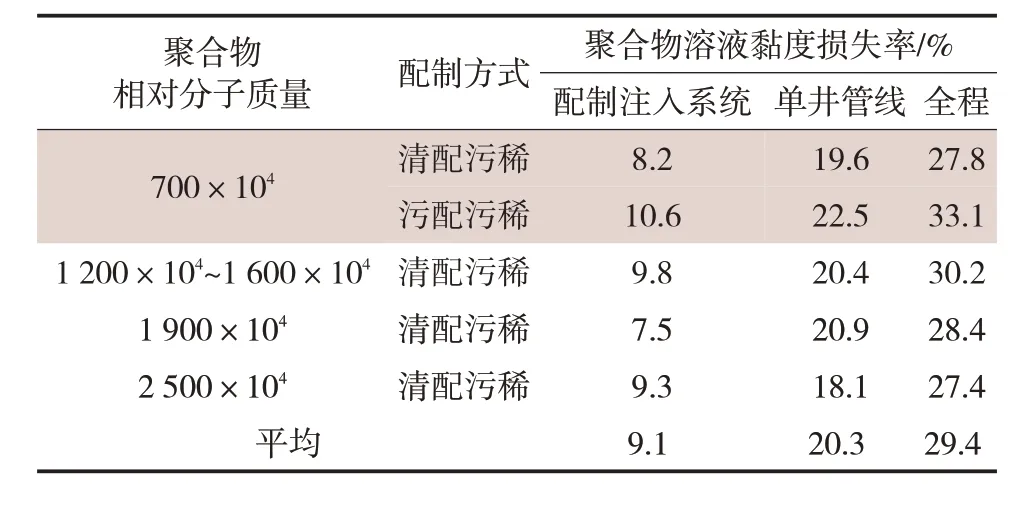

对大庆油田某聚驱开发区块配注系统聚合物溶液黏度损失进行统计分析,具体数据见表1。

表1 聚合物黏度损失数据Tab.1 Polymer viscosity loss data

由表1可知,聚合物溶液黏度全程平均损失达到29.4%。其中配制注入系统聚合物溶液黏度平均损失率为9.1%,单井注入系统聚合物溶液黏度平均损失达到20.3%。另外,清配污稀方式聚合物溶液黏度全程平均损失为28.5%,污配污稀方式聚合物溶液黏度全程平均损失为33.1%。

对大庆油田某聚驱开发区块不同含聚污水中硫酸盐还原菌数量,以及采用其配制的聚合物溶液不同反应时间的黏度损失进行检测和分析,具体数据见表2。

由表2可知,含聚污水中硫酸盐还原菌数量在n×102~n×105范围,硫酸盐还原菌数量越多、反应时间越长聚合物溶液的黏度损失越大,因此,为了提高含聚污水配制和稀释聚合物溶液的黏度,开展了二氧化氯对含聚污水配制和稀释聚合物溶液黏度影响实验。

2 二氧化氯杀菌技术

2.1 技术原理

二氧化氯对细菌壁有较好的吸附性和穿透能力,可穿透细胞壁,有效氧化细胞内含疏基的酶,可与细菌及其他微生物蛋白质中的半胱氨酸、色氨酸和游离脂肪酸发生反应,进行分解破坏,快速抑制微生物蛋白质的合成,使膜的渗透性增高,并能改变细菌衣壳蛋白,最终导致细菌死亡,达到灭活细菌的目的[8]。

其化学反应原理为:2NaClO3+4HCl=2NaCl+Cl2+2ClO2+2H2O。

2.2 工艺流程

在含聚污水处理站出口(污水缓冲罐出口)处增加二氧化氯杀菌装置,将一定比例的氯酸钠溶液(质量分数为27.8%)和盐酸水溶液(质量分数为31%)分别输入二氧化氯发生器中进行充分反应,生成以二氧化氯和氯气为主要成份的杀菌剂,产生的二氧化氯和氯气自动投加到含聚污水管线中,经配制站和注入站进行母液的配制和稀释,经注入管线、注入井注入油层。即:含聚污水滤后水→二氧化氯杀菌装置→配制站→注入站→注入井。工艺流程见图1。

图1 二氧化氯杀菌工艺流程Fig.1 Process flow of chlorine dioxide sterilization

2.3 杀菌效果

在大庆油田某聚驱污水站,按照二氧化氯有效质量浓度10 mg/L 进行投加药剂,检测杀菌前后各节点(注水站、注水井、注入站、注入井)污水中硫酸还原菌、腐生菌、铁细菌、S2+、Fe2+含量(表3)。

表3 投加杀菌剂前后污水物性检测数据Tab.3 Physical property test data of sewage before and after adding fungicides

由表3可知,投加二氧化氯杀菌后,出站及注水(入)井井口水样中硫酸盐还原菌、腐生菌、铁细菌数量均能够达到指标要求(水驱≤25 个/mL、聚驱≤100 个/mL),对硫酸盐还原菌、腐生菌、铁细菌的杀菌率分别为100%、100%、99.7%;水样中S2+质量浓度均低于0.02 mg/L;Fe2+含量降低57%。分析原因主要是二氧化氯具有较强的氧化作用,可以杀灭污水中的细菌,同时能够降解污水中的还原性物质,减少污水中S2+、Fe2+含量[9-10]。

3 室内实验

实验选取应用范围广泛的相对分子质量为2 500×104和700×104的两种聚丙烯酰胺干粉,配制和稀释污水采用大庆油田某2座聚驱污水站深度处理后的含聚污水和二氧化氯杀菌后的深度处理含聚污水,清水为某水源处理后清水。

3.1 实验方法

取清水、含聚污水和二氧化氯杀菌后的含聚污水,调节立式搅拌器的搅拌速度至400 r/min,使水样形成旋涡,在30 s内缓慢而均匀的分别加入相对分子质量为2 500×104和700×104的聚丙烯酰胺干粉,继续搅拌2 h后静置2 h,配制成聚合物质量浓度为5 000 mg/L的母液。

在配制完成的聚合物质量浓度为5 000 mg/L的母液中分别加入一定比例的清水、含聚污水和二氧化氯杀菌后的含聚污水,调节立式搅拌器的搅拌速度至400 r/min,搅拌30 min,稀释成不同浓度的聚合物溶液试样,将试样放在恒温水浴锅中预热15 min,采用布氏黏度计检测聚合物溶液黏度。

3.2 黏度影响实验分析

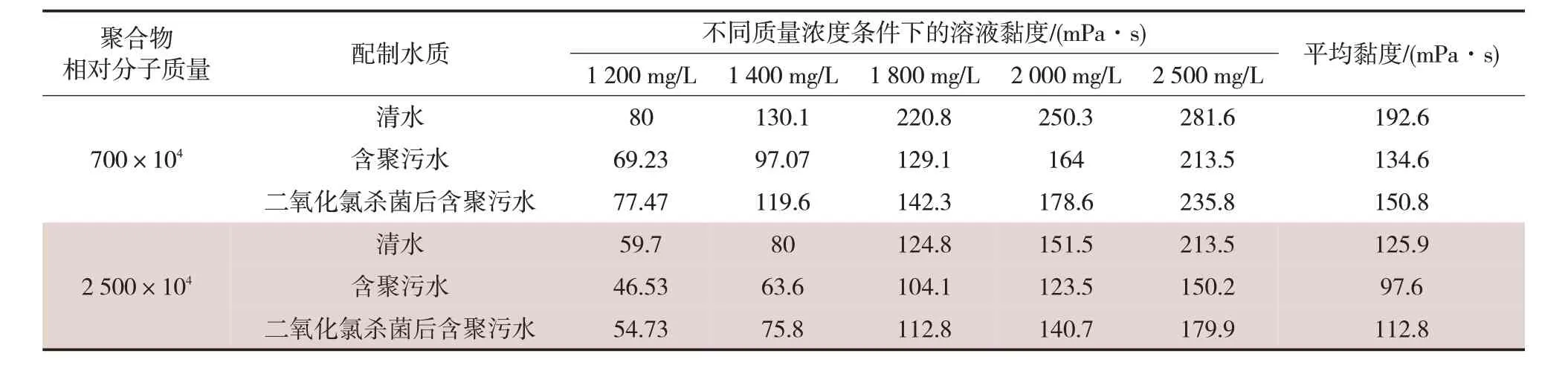

对配制完成的聚合物质量浓度为5 000 mg/L的母液中分别加入清水、含聚污水、二氧化氯杀菌后含聚污水配制1 200、1 400、1 800、2 000、2 500 mg/L的聚合物溶液,对试样采用布氏黏度计检测其初始黏度,具体黏度检测数据见表4。

表4 聚合物溶液黏度检测数据Tab.4 Polymer solution viscosity test data

由表4可知,清水配制聚合物溶液黏度>二氧化氯杀菌后含聚污水配制聚合物溶液黏度>含聚污水配制聚合物溶液黏度,相对分子质量为700×104、2 500×104的二氧化氯杀菌后含聚污水配制聚合物溶液的平均黏度比含聚污水配制聚合物溶液的平均黏度分别提高了16.2 mPa·s 和15.2 mP·s,黏度提高率分别为12.0%、15.5%,表明采用二氧化氯杀菌后含聚污水配制聚合物溶液可以提升溶液黏度。

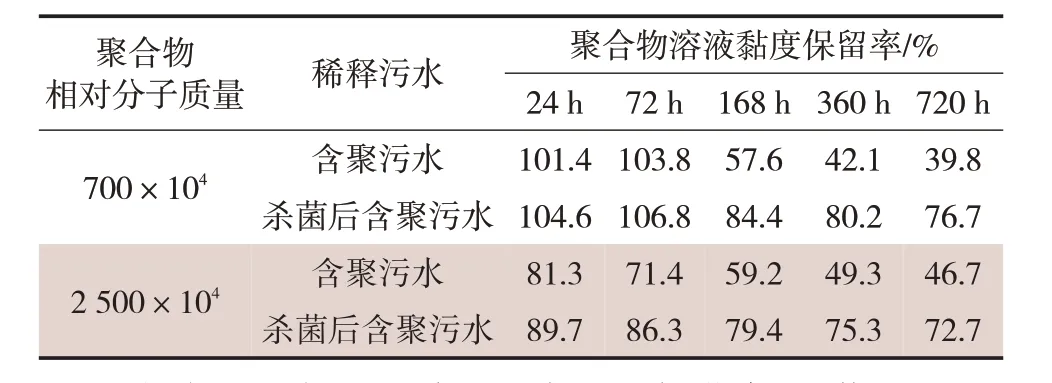

采用含聚污水、二氧化氯杀菌后含聚污水,将相对分子质量为700×104、2 500×104聚合物母液(质量浓度5 000 mg/L)稀释成1 000 mg/L的聚合物溶液,采用布氏黏度计检测试样初始黏度,然后将聚合物溶液采用安瓿瓶密封后放置45 ℃恒温箱中保存,分别检测24、72、168、360、720 h 聚合物溶液黏度的变化情况,考察其黏度稳定性,具体黏度检测数据见表5、表6。

表6 不同污水配制聚合物溶液黏度保留率数据Tab.6 Viscosity retention rate data of polymer solutions prepared with different sewage

由表5、表6 可知,相对分子质量为700×104、2 500×104的聚合物溶液黏度,二氧化氯杀菌后含聚污水稀释的聚合物溶液初始黏度大于含聚污水稀释的聚合物溶液初始黏度,分别为4.6 mPa·s和9.9 mPa·s,黏度提高率分别为13.6%、30.6%;从溶液黏度稳定性测试结果看,相对分子质量为700×104和2 500×104的聚合物溶液黏度,采用含聚污水稀释的溶液黏度稳定性较差,360 h 时黏度保留率分别下降到35.0%、35.8%,720 h 时黏度保留率分别下降到30.0%、32.4%;采用二氧化氯杀菌后含聚污水稀释的聚合物溶液的黏度,360 h 时的黏度保留率分别达到86.7%、85.3%,720 h 时黏度保留率仍然达到81.5%、81.8%,黏度损失较小,稳定性有大幅度提高。另从检测数据可以看出,相对分子质量为700×104的聚合物溶液24 h、72 h 后黏度不降反升,黏度保留率上升到109.4%~112.3%。

4 现场试验

4.1 黏度影响

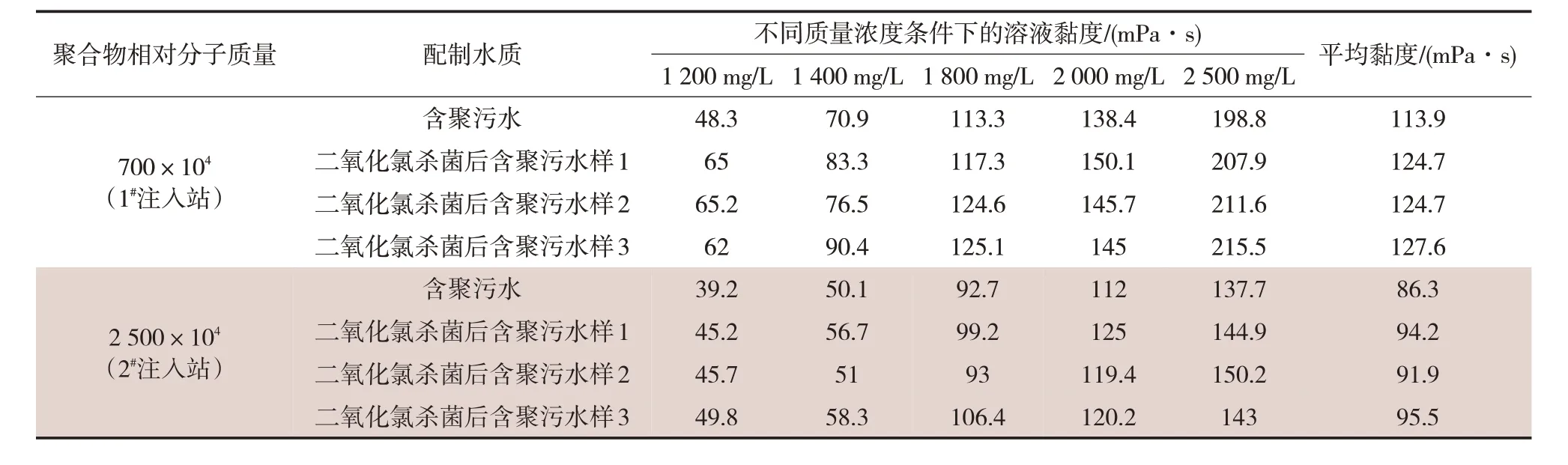

在大庆油田聚驱某2座配制站分别采用含聚污水和二氧化氯杀菌后的含聚污水、相对分子质量为2 500×104、700×104的聚丙烯酰胺干粉现场配制质量浓度分别为1 200、1 400、1 800、2 000、2 500 mg/L的聚合物溶液,检测配制站及所辖注入站聚合物溶液黏度,详细数据见表7、表8。

表7 某配制站聚合物溶液黏度检测数据Tab.7 Viscosity test data of polymer solution at a preparation station

表8 某注入站聚合物溶液黏度检测数据Tab.8 Viscosity test data of polymer solution at an injection station

从配制站聚合物溶液黏度检测数据看,采用二氧化氯杀菌后含聚污水配制的不同浓度(1 200、1 400、1 800、2 000、2 500 mg/L)的聚合物溶液黏度与含聚污水配制的聚合物溶液对比,黏度均有不同幅度的提高。相对分子质量为700×104的聚丙烯酰胺干粉采用二氧化氯杀菌后含聚污水配制的聚合物溶液平均黏度比含聚污水配制的聚合物溶液黏度高12.0 mPa·s,平均黏度提高率为9.9%;相对分子质量为2 500×104的聚丙烯酰胺干粉采用二氧化氯杀菌后含聚污水配制的聚合物溶液平均黏度比含聚污水配制的聚合物溶液黏度高10.9 mPa·s,平均黏度提高率达11.9%。

从注入站聚合物溶液黏度检测数据可知,采用二氧化氯杀菌后含聚污水配制的不同质量浓度(1 200、1 400、1 800、2 000、2 500 mg/L)的聚合物溶液黏度与含聚污水配制的聚合物溶液对比,黏度均有不同幅度的提高。相对分子质量为700×104聚丙烯酰胺干粉采用二氧化氯杀菌后的含聚污水配制的聚合物溶液平均黏度比含聚污水配制的聚合物溶液黏度高11.8 mPa·s,平均黏度提高率为10.3%;相对分子质量为2 500×104聚丙烯酰胺干粉采用二氧化氯杀菌后含聚污水配制的聚合物溶液平均黏度比含聚污水配制的聚合物溶液黏度高7.6 mPa·s,平均黏度提高率达8.8%。

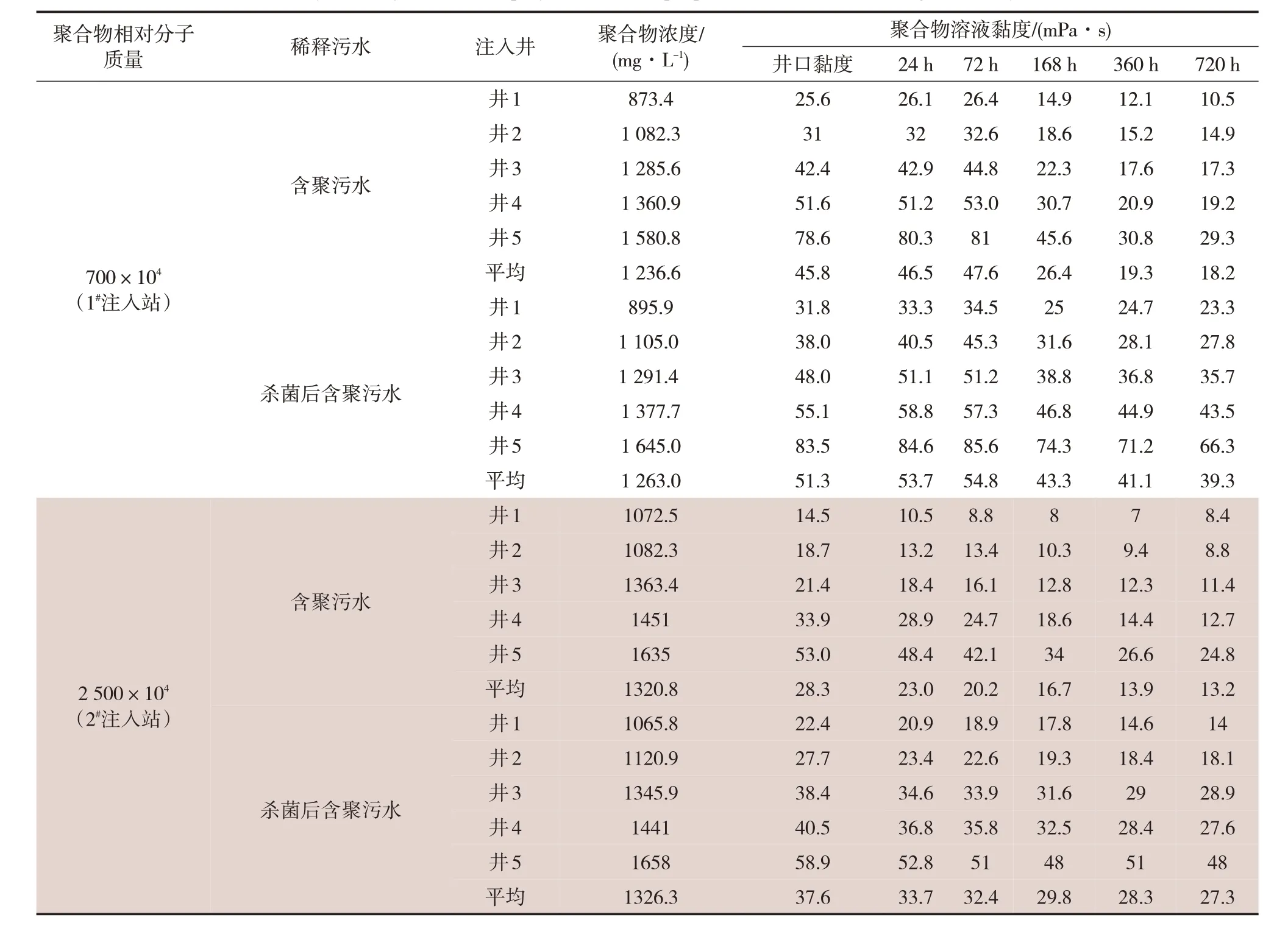

4.2 稳定性影响

在大庆油田某2 座配制站所辖1#注入站、2#注入站分别采用含聚污水和二氧化氯杀菌后的含聚污水将相对分子质量为700×104(1#注入站)、2 500×104(2#注入站)的聚合物母液(质量浓度5 000 mg/L),按照单井注入方案稀释为不同浓度的聚合物溶液,经注入井注入地层。选取5口井取样,采用布氏黏度计检测试样初始黏度,然后采用安瓿瓶将试样密封后放置45 ℃恒温箱中保存,分别检测24、72、168、360、720 h 聚合物黏度的变化情况,考察黏度稳定性,具体黏度检测数据见表9、表10。

表9 某注入井不同污水配制聚合物溶液黏度稳定性检测数据Tab.9 Viscosity stability test data of polymer solution prepared with different sewage in an injection well

表10 某注入井不同污水配制聚合物溶液黏度保留率数据Tab.10 Viscosity retention rate data of polymer solution prepared with different sewage in an injection well

由表9、表10可知,采用二氧化氯杀菌后含聚污水稀释聚合物的注入井初始平均黏度大于含聚污水稀释聚合物的注入井初始平均黏度5.5 mPa·s;从黏度稳定性测试结果看,采用含聚污水稀释的注入井聚合物溶液黏度稳定性差,360 h 时黏度平均保留率为42.1%,720 h 时黏度保留率下降到39.8%;采用二氧化氯杀菌后含聚污水稀释的聚合物溶液,360 h 时的黏度保留率达到80.2%,720 h时黏度保留率仍然平均达到76.7%。相对分子质量为700×104聚合物溶液24 h、72 h 后黏度不降反升,黏度保留率上升到104.6%~106.8%。

采用二氧化氯杀菌后含聚污水稀释的聚合物溶液,注入井井口平均黏度高于采用含聚污水稀释聚合物的注入井井口初始平均黏度9.3 mPa·s,从黏度稳定性测试结果看,采用含聚污水稀释的聚合物溶液井口黏度稳定性差,360 h 时的黏度保留率下降到49.3%,720 h时黏度保留率下降到46.7%;采用二氧化氯杀菌后含聚污水稀释的聚合物溶液,360 h 时的黏度保留率达到75.3%,720 h 时黏度保留率仍然平均达到72.7%,黏度保留率提高了26.0%,黏度损失降低,稳定性有大幅提高。

5 结论

(1)二氧化氯可灭活含聚污水中硫酸盐还原菌、腐生菌、铁细菌,同时能够减少污水还原性物质中S2+、Fe2+含量。二氧化氯投加质量浓度为10 mg/L 时,对硫酸盐还原菌、腐生菌、铁细菌的杀菌率分别为100%、100%、99.7%,三种细菌的数量均能够达到聚驱污水回注指标要求(≤100 个/mL),S2+质量浓度低于0.02 mg/L,Fe2+含量降低57%。

(2)采用二氧化氯杀菌后含聚污水配制和稀释聚合物溶液初始黏度高于普通含聚污水配制和稀释聚合物溶液初始黏度。相对分子质量为700×104、2 500×104的聚丙烯酰胺干粉采用二氧化氯杀菌后含聚污水配制和稀释的聚合物溶液平均初始黏度可提高5.5~12.0 mPa·s。

(3)采用二氧化氯杀菌后含聚污水配制和稀释的聚合物溶液黏度的保留率高于普通含聚污水配制和稀释聚合物溶液的黏度保留率。相对分子质量分别为700×104、2500×104的聚丙烯酰胺干粉采用二氧化氯杀菌后含聚污水配制稀释的聚合物溶液注入井井口黏度与采用普通含聚污水配制稀释的聚合物溶液注入井井口黏度对比,360 h 黏度保留率提高38.1%、26.0%,720 h 黏度保留率提高36.9%、25.9%。